某型SUV稳定杆连接杆总成断裂失效分析及改进

2022-07-06叶校瑛刘浩丰

叶校瑛,刘浩丰,毕 胜

(唐山工业职业技术学院,河北 唐山 063299)

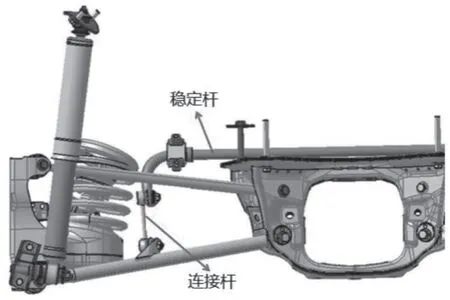

某SUV的后悬挂采用三连杆式独立悬挂结构,主要由稳定杆、上下控制臂、减振器、螺旋弹簧、后纵臂构成。稳定杆又称防倾杆、平衡杆,是汽车悬架中的一种辅助弹性元件[1],它的作用是防止车身在转弯时发生过大的横向侧倾,尽量使车身保持平衡,目的是减少汽车横向侧倾程度和改善平顺性,对车辆在弯道加速或是弯道制动时的响应和稳定性都有着重要的意义[2]。另外,稳定杆也是振动的一条传递路径,当路面不平引起车轮振动、尤其是左右不同步的时候,这个振动就会传递到稳定杆上,然后通过稳定杆与车身(或者副车架)连接的点传递到车身上[3]。稳定杆的断裂直接影响到整车的安全性能,在行驶过程中发生多起稳定杆连接杆总成断裂事故,严重影响行车安全。本文对断裂的原因进行实验分析,根据工程经验提出解决方案。

1 基本情况

多起消费者反映某型SUV在行驶过程中发生稳定杆连接杆总成断裂。据统计,发生连接杆断裂的车辆平均行驶里程为3746 km,多发生在行驶里程2000~4000 km区间。东北及内蒙古地区平均气温低于-20℃,占失效总量的75%,高于河北、河南、山西等其它故障区域,由此可见温度是导致连接杆断裂的因素之一。连接杆的杆部与球销座采用电阻焊接,连接杆与稳定杆采用球销座铰接,连接杆的另一端通过螺栓与焊接在下控制臂的支架固定连接。图1为该车型稳定杆连接杆结构示意图,图2为球销总成受力情况。

图1 某型SUV稳定杆连接杆结构示意图

图2 连接杆总成受力情况及应变片粘贴位置

2 失效分析

2.1 性能检测

利用线切割在断裂的连接杆和球销座上取样,去除试样表面氧化层和磨平抛光试样表面后,采用波长色散X射线荧光光谱仪分析化学成分。连接杆总成采用20号钢,检测结果如表1所示。由分析结果可知,其化学成分符合GB/T《699-1999》中对于20号钢的成分要求,排除材料不合格与混钢现象。经检测连接杆总成的抗拉强度和熔深均符合设计要求。

表1 连接杆总成化学元素分析(质量分数,%)

2.2 断口宏观形貌分析

分析疲劳裂纹源的宏观位置和裂纹宏观走向,特别是其与零部件几何形状和应力状态等之间的关系,往往能够找出疲劳断裂的原因[4]。疲劳断裂一般是从工件表面应力集中处或材料缺陷处发生的。在实际疲劳断裂失效中,一般具备应力状态特征、断口宏观形貌特征和微观形貌特征三者之一者,即可诊断其为疲劳断裂失效。确定疲劳源的位置以及疲劳裂纹宏观走向,对于疲劳断裂原因的诊断是十分重要的。疲劳源的位置主要是根据断口表面的光泽、粗糙程度、疲劳台阶、线痕的方向、疲劳弧线的弧度方向和疲劳沟线的方向来确定。在交变双向弯曲应力的作用下,疲劳源从相对应的两侧萌生,向内部扩展,最终断裂区在零部件的内部。如果弯曲应力是对称的,疲劳裂纹就以相同的速率和方式向内部扩展。

从故障件照片图3(a)可以看出,连接杆与球销座体焊接处发生断裂,且断裂方向与球销回转方向一致。连接杆总成小范围回转时,杆部承受弯曲疲劳载荷,表面处应力最大,中心最小,应力最大处即为裂纹源,因此裂纹在表面萌生,沿着与最大正应力垂直的方向扩展,疲劳断口与连接杆轴线呈90° 。

连接杆逆时针、顺时针小范围旋转,导致连接杆受到交变载荷作用,圆周处出现2个疲劳源区,中间为瞬断区,源区与瞬断区之间为疲劳扩展区,断口平齐、光滑,断口位置附近没有明显的宏观塑性变形,用肉眼观察看起来像海滩,如图3(b)所示。从图3(b)可以看出,因回转导致连接杆承受双向弯曲应力,产生疲劳断口。

图3 断裂后连接杆的宏观形貌

2.3 受力分析

在机械设备中材料疲劳失效现象极为广泛。材料在应力或应变的反复作用下导致的开裂为疲劳断裂。疲劳断裂是个十分复杂的过程,主要的影响因素为表面状态、微观组织结构、载荷和外部环境[4],可以说疲劳载荷是疲劳断裂的外在必要条件。车辆转向、制动、颠簸、启动等状态变化时,连接杆和稳定杆之间发生相对转动、摆动[5]。汽车正常行驶时,稳定杆连接杆主要承受由于轮胎上下跳动带动稳定杆两端跳动时产生的拉压力[6]。汽车转弯时,稳定杆发生扭转变形。稳定杆与连接杆总成铰接处(即球销座)存在着摆动与±30°扭动[2]。稳定杆连接杆可视为一个二力杆,由于应力传递是从一端传递到另一端,产生的力会经过中间的连接杆进行传递,所以可直接采集连接杆上经过的应力即可,应变片粘贴位置如图2 所示。

实验通过应变片采集路谱数据得到常温条件下运行数据,由图4可知,球销总成常温旋转启动力矩均值为8.45 N·m,峰值11.68 N·m。旋转稳定力矩均值为4.7 N·m,力矩较为平稳。摆动稳定力矩均值为2.24 N·m,力矩平稳。通过对比发现,旋转稳定力矩约为摆动稳定力矩值的2.1倍。该车设计初始时,球销总成力矩值要求小于2.5 N·m,故旋转启动力矩和旋转稳定力矩均超过了前期底盘设计的规定极限。采集常温国情路下应力数据,如表2所示,通过对比不同力矩连接杆总成的杆部应力,发现无论是在回转还是摆动方向,应力随连接杆总成力矩增大而增大;上端在回转方向所受应力高于其所受摆动应力,下端无明显区别。

表2 常温国情路下应力采集数据

图4 常温旋转启动力矩与旋转稳定力矩对比

由于东北地区连接杆失效件总量远高于河北等区域,因为东北地区温度低,所以采集低温条件下运行数据,如图5所示,通过数据分析发现:低温下球销旋转启动力矩及旋转稳定力矩均呈上升趋势,启动力矩由8.45 N·m上升至-40℃下的14.16 N·m,上升67.57%,旋转稳定力矩在低温条件下上升较少,由4.7 N·m上升至6.6 N·m,上升40.4%,启动力矩变化更为明显。

图5 不同温度下旋转力矩对比

3 优化方案

3.1 增加回火工艺

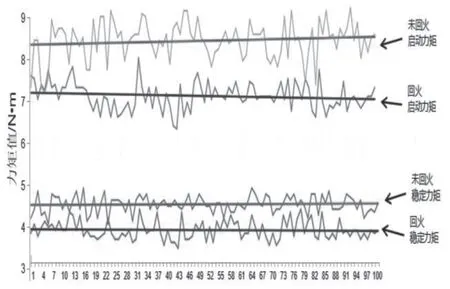

绝大部分的疲劳断裂均起源于材料表面,降低表面粗糙度、表面强化、改善表面的组织结构和残余应力状态都能提高零部件的疲劳性能[4]。连接杆总成采用的20号钢焊接性良好,焊接时一般不需预热、控制道间温度和后热,焊后也不必采取热处理来改善组织[7]。但是球销总成要求保证始终无自由间隙,球销与座体之间的间隙要小于衬套的壁厚,即过盈配合,因此会产生球销封装后内部的预紧力。此外由于加工误差,总成封装过盈量较大的部位球销表面承受的正应力增大,导致球销总成力矩增大;衬套材料为POM(聚甲醛),在高温下会产生蠕变。将球销总成在100℃的温度下保持大约1小时,局部应力过高的衬套部位将首先产生蠕变,补充至应力较低部位,从而降低局部应力、平衡加工误差,使总成力矩得到降低[8]。所以本研究增加回火工艺,将封装完成的球销总成放置在保温箱中,在60℃保温1小时,对球销进行回火。回火后,平均启动力矩由回火前的8.45 N·m降低至7.02 N·m,降低17%,平均稳定力矩由4.70 N·m降低为3.91 N·m,降低17%,如图6所示。通过分析发现,增加回火工艺可以小幅度地降低力矩。

图6 回火工艺前后的力矩对比

3.2 调整相关零部件

球关节为安全件,由球销、球销座、壳体、防尘罩等组成,球销座体其失效往往是由于隐性的,细节中的设计不当造成的[5]。稳定杆连接杆总成力矩值主要由球销座、衬套、球销三者之间的配合量决定。期间受各零部件对应尺寸变差影响,涉及主要尺寸为球销座内径、球销座球心高、衬套外径、衬套高度、衬套内径及球销直径。图7为球销座体结构示意图,故障件球销座加工工艺为:先内孔冷挤压成型,再机加成型止口部位,衬套由外协注塑生产。过程能力是过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。

图7 球销座结构示意图

过程能力指数Cpk是表征过程固有的波动状态,即技术水平。Cpk≥2.0表示加工质量特优,1.67≤Cpk<2.0表示加工质量优,1.33≤Cpk<1.67表示加工质量良,1.0≤Cpk<1.33表示加工质量一般,0.67≤Cpk<1.0表示加工质量差,Cpk<0.67表示加工质量不可接受。[9]

表3为该工艺下球销座尺寸过程能力计算结果,座体内径尺寸Cpk=2.69,符合要求,座体球心高尺寸Cpk=0.77,过程能力过低,导致总成力矩变差。表4为外协的衬套尺寸过程能力计算结果,外径尺寸Cpk=1.23,高度尺寸Cpk=1.16,过程能力不足。所以本研究提出对影响力矩的零件工艺进行改进,为了消除轴向定位影响,工艺更改为:内孔和止口一次机加成型,衬套采取厂内自制。改进后工艺球销座总成稳定力矩过程能力Cpk=1.64,过程能力良好,如图8所示。由此可以判断改进工艺能有效降低总成力矩,从而避免连接杆总成断裂失效。

表3 球销座尺寸过程能力

表4 衬套尺寸过程能力

图8 改进工艺球销座总成稳定力矩过程能力计算结果

4 结论

1)由于球销总成低温旋转力矩过大,使得连接杆承受双向弯曲应力,连接杆表面形成裂纹源,导致连接杆在球销回转方向产生疲劳断口。

2)增加回火工艺可以去除球销内部内应力,平衡加工公差,从而小幅度降低力矩。

3)球销座体球心高尺寸过程能力过低,是导致总成力矩变差的主要因素;将“内孔冷挤压成型+机加成型止口部位+外协注塑生产衬套”改进为“内孔和止口一次机加成型+厂内自制衬套”,能有效降低总成力矩,从而避免连接杆总成断裂失效。