大跨度网架屋盖整体提升技术研究

2022-07-06雷淑忠刘鑫杨大彬

雷淑忠,刘鑫,杨大彬

(山东建筑大学土木工程学院,山东济南 250101)

0 引言

近年来,随着社会经济水平的不断提高,人们对建筑物的空间使用要求也越来越高,如大型机场、车站等大跨度的建筑物不断涌现。 由于该类建筑物跨度较大,屋盖一般采用大跨度空间钢结构体系。 大跨度空间钢结构常用的施工方案[1]有整体提升法、高空散装法、分块吊装法等。 传统高空散装和分块吊装施工技术由于施工周期较长和成本较高的缺点,在大跨度空间钢结构安装施工中应用较少;地面散装加整体提升已经成为大跨度空间钢结构施工的主流技术。 目前,国内外采用屋盖整体提升技术的项目也很多,如成都天府国际机T2 航站楼大厅屋盖[2]、首都国际机场A380 机库屋盖[3]、北京星火站屋盖钢结构[4]、MEGA 会展中心钢结构屋盖[5]、广州新白云国际机场维修机库钢屋盖[6]、北京首都机场四位机库[7]等,但这些工程都是地面组装完成后一次提升到位。

大跨度空间钢结构在拼装和提升过程中杆件存在二次受力状态与设计时考虑的结构一次受力状态差异较大,在施工过程中存在较大安全隐患。 为了保证施工过程的安全性,需要全过程研究提升施工技术,并对施工过程进行分阶段施工模拟分析,确定每个施工状态下杆件的受力和变形情况[8-10]。 文章针对某新建高铁站大跨度钢结构屋盖施工所遇技术问题,结合工程现场施工条件,确定了地面拼装加整体提升的施工技术方案,应用有限元软件SAP2000 分阶段施工模拟了施工技术过程,以及不同步提升验算,获得结构的受力和变形情况,确保施工的顺利进行。

1 工程概况

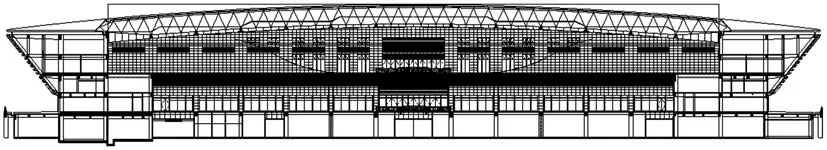

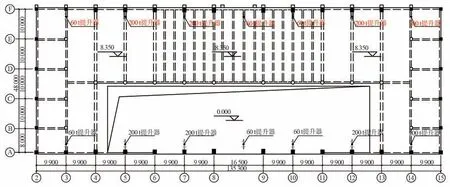

某新建高铁站站房总长为159.9 m(主体长度,不包括两侧悬挑部分)、总宽为48 m(不包括基本站台与站房连接部分雨棚的宽度)。 站房主楼层为3层(架空层一层,候车大厅两层),在站房两侧候车大厅主楼层间设局部夹层,站房屋面中间候车大厅部分为钢结构金属屋面,两侧为钢筋混凝土屋面(标高低于金属屋面),站房主体结构体系为钢筋混凝土框架结构,大跨度屋面采用大跨度空间钢网架结构体系。 站房架空层总长为182.0 m、总宽为63.0 m,主要为设备用房、预留旅服及出站厅,其层高为5.7 m。 架空层以上主楼层高依次为8.4、15.1 m(至屋面最高点),主要柱网尺寸为9.9 m×10.0 m(长×宽),车站站房剖面如图1 所示。

图1 车站站房剖面图

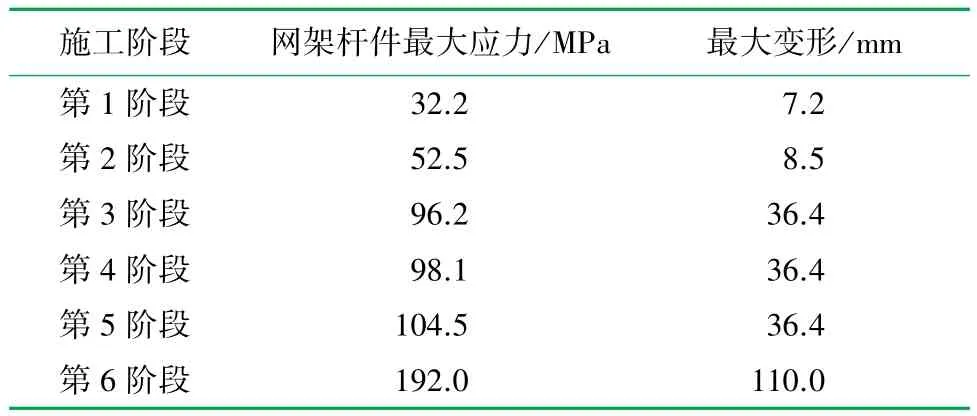

工程网架长度为138.0 m、宽度为50.62 m,厚度为2.383~3.654 m,采用两层正放四角锥网架,周边下弦支撑方式,网架支座在钢筋混凝土柱顶,周边预埋件顶标高为16.900 m,屋面四周挑出半个网格,主要网格尺寸为2.5 m×3.3 m(长×宽),结构找坡,节点为螺栓球节点。 车站站房钢屋盖平面如图 2所示。

图2 车站站房钢屋盖平面图/mm

2 工程难点

(1) 网架面积大,采用两层正放四角锥网架,杆件数量多,对拼装精度要求较高,拼装难度较大;如何确定合理的拼装方案尤为重要,保证拼装精度同时高效完成网架拼装工作。

(2) 常规工程只需要在地面胎架或者高空进行一次拼接,而文章所述工程在二层楼面(标高为8.350 m)处,轴线4-13/A-C 之间部分没有混凝土楼板,需要二次拼接。 该部分区域面积较大,属于高空作业,如何完成网架的整体拼装工作,并保证网架杆件处于安全的受力状态。

(3) 新建车站除了大跨度钢结构屋盖均已施工完成,如何在有限施工条件下,合理布置提升点和提升架,并保证网架提升的安全。

(4) 网架屋盖结构面积和重量较大,如何确定安全经济的施工方案以及合理划分施工阶段是此工程的关键问题;为了确保施工的安全性,需要对施工过程采用有限元软件分阶段施工模拟,并验算不同步提升工况下杆件的内力和变形,补充验算提升架和吊绳[11-13]。

(5) 提升架与网架结构部分杆件发生位置冲突,该部分杆件在地面拼装时不能安装,在网架单元提升到设计标高并拆除提升架后才能安装。 该过程会导致结构内力重分布,需要有效地计算分析以确保结构的安全性。

(6) 网架屋盖施工过程比较复杂,中间杆件的临时组装较多,结构在安装后会存在较大的初始内力,与设计状态不符;施加使用荷载后可能会出现部分杆件超应力的情况,需要累加计算每个施工阶段,明确结构在施工完成施加荷载后的受力和变形情况,以确保结构在使用状态下满足规范要求。

3 施工技术方案

3.1 施工技术方案选择

根据工程特点,提出了地面拼装加高空散装最后整体提升的施工技术方案。 该工程网架施工技术方案根据现场结构布置情况和施工条件分为3 个阶段:

第1 阶段:二层楼面上有楼板部分网架拼装。搭建临时支撑点从8-9 轴与D-F 轴间开始拼装,运用散装的施工方法向2、15 轴两侧推进,完成D-F轴线网架后运用散装的施工方法向A 轴推进。

第2 阶段:中间部分4-13 轴交A-C 轴无混凝土楼板位置处网架拼装。 将8.350 m 二层楼面有楼板位置的网架拼装完成后,运用高空散装的施工方法将中间部分4-13 轴网架由C 轴向A 轴推进,另增设4 个临时支撑点,最终实现二层楼面网架全部拼装成整体。

第3 阶段:设计标高处网架平台上预装一圈杆件,并与支座固定,将拼装完成后的网架单元整体提升并与预装杆件拼接。

采用“液压同步提升技术”进行整体提升,该技术以液压提升器作为提升机具[14],柔性钢绞线作为承重索具。 该提升技术能够充分利用现场施工作业面,提升重量、跨度、面积和高度时不受限制,提升过程安全可靠。 通过计算机控制各个提升点,保证构件在空中保持平稳并同步提升。

3.2 提升点布置

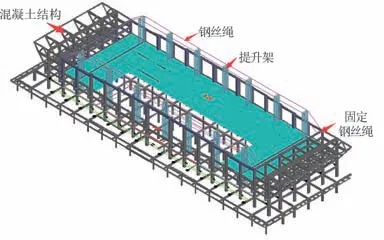

合理布置提升点可以使网架结构在提升过程中受力均匀,不会产生较大的初始内力和构件变形,保证结构的安全性。 提升点布置的原则为:需保证结构在提升过程中受力合理、结构稳定,并尽量利用原混凝土柱作为提升吊点。 根据结构布置图,采用了两侧对称布置共14 个提升点,两个提升点之间距离相同,提升架搭设在混凝土柱内侧。 提升架布置如图3 所示。

图3 提升架布置空间示意图

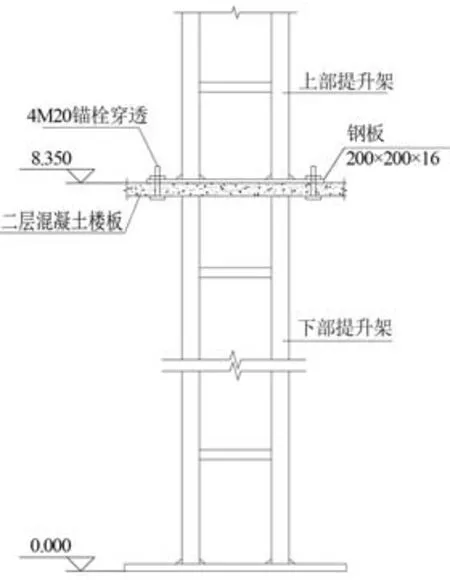

为保证提升架的稳定性,提升架下部在混凝土地面上铺设尺寸为2 m×2 m×0.15 m(长×宽×厚)的组合钢板。 提升架立柱截面采用 Φ159×6 mm 钢管,连接腹杆采用 Φ89×4 mm 钢管 ,轴线3、5、12、14上的8 个提升架顶标高为22 m,剩余中间位置的6个提升架顶标高为24 m。 提升架顶部和吊点示意如图4 所示。 提升架在二层平台上设置时,应对提升架柱底进行加固处理,采用4M20 锚栓穿透楼层板,用螺母固定,再将植筋与底板焊接。 同时在提升架的下方设置支撑架,使提升架的荷载通过支撑架传递到下一层,直至传递到基础。 提升架在二层楼面处加固构造如图5 所示。

图4 提升架顶部及提升架吊点示意图

图5 提升架在二层楼面处加固图/mm

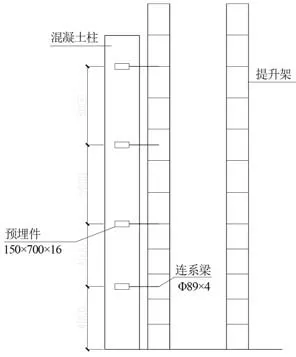

为了提高提升架的抗倾覆能力和平面外稳定,采用89 mm×4 mm 的矩形管作为连系梁,利用化学锚栓将提升架与混凝土柱连接为整体。 提升架与混凝土柱连接示意图如图6 所示。

图6 提升架与混凝土柱连接示意图/mm

3.3 提升千斤顶和钢绞线的选择

采用SAP2000 计算分析得到每个提升点的反力,最大提升点反力约为550 kN。 根据各提升点提升反力的大小,拟选择8 台XY-TS-200 型、6 台XYTS-60 型液压提升器作为主要提升承重设备,两种型号的液压提升器额定提升能力分别为 2 000、600 kN,共配置14 台提升器。 提升器平面布置如图7 所示。

图7 提升器平面布置图/mm

所有液压提升器均选取直径为15.20 mm、强度为1 860 MPa,破断力约为260 kN/根的承重钢绞线,每台提升器均配置6 根承重钢绞线。 钢绞线作为柔性承重索具,采用预应力混凝土用钢绞线。

3.4 提升施工流程

根据网架屋盖所采取的整体提升技术特点,确定提升的具体施工流程为

(1) 根据现场结构的平面布置,在二楼楼面上精确定位,并完成网架的整体拼装工作。 在设计标高处采用高空散装完成预装杆件并与支座固定。

(2) 将提升架按照设置的提升点位置安装就绪,并与原混凝土柱形成有效连接。 在提升架上安装液压同步提升系统设备和控制系统,在提升系统中穿入钢绞线,应尽量使每束钢绞线底部持平,穿好的钢绞线上端通过夹头和锚片固定。

(3) 提升前的设备检查,千斤顶位置应与网架提升吊点的位置垂直对应,检查钢绞线是否扭绞。检查液压同步提升系统和网架被提升单元所有应急措施是否符合施工要求。

(4) 调试液压同步提升系统,检查张拉钢绞线,保证钢绞线都受力均匀;待液压系统设备检测无误后开始试提升。 试提升时,液压提升器伸缸压力逐渐上调,依次为所需压力的20%、40%,在一切都正常的情况下,可继续加载到所需压力的60%、70%、80%、 90%、95%、100%,直到网架完全脱离拼装平台。

(5) 被提升单元离开拼装胎架约200 mm 后,锁定提升设备,网架暂停提升并在空中静置4 ~12 h。 期间检查提升架、吊点等关键构件加载前后的受力和变形情况,以及被提升单元的稳定性。 调整吊点标高,使所有吊点在同一标高且处于水平状态。 待检查无误后可进行正式提升。

(6) 在提升过程中,因为空中姿态调整和后装杆件安装等需要进行高度微调。 提升单元提升至距离设计标高约200 mm 时暂停提升;各吊点微调使结构精确提升到达设计标高位置;液压提升系统设备暂停工作,保持提升单元的空中姿态,与设计标高处预装杆件拼接,使提升单元结构形成整体稳定受力体系。

(7) 逐步卸载并逐步安装吊点处杆件,采用的卸载顺序为从3 轴到14 轴7 组提升架逐步卸载拆除,每拆除一组提升架,并将提升架处所需杆件与网架完成拼接,直到所有提升架全部拆除,网架与主体结构按设计完全连接成整体。 每安装完成一组吊点处杆件,对位移进行测量,确保满足网架施工规范要求。

4 整体提升技术仿真分析

该车站屋盖网架结构的拼装和整体提升技术选用有限元分析软件SAP2000 进行仿真模拟施工分析,并通过分阶段施工模拟的方式分析不同施工段下结构受力和变形情况。 通过整个施工过程的仿真模拟可以得到整体结构和所有杆件在施工过程中的应力及变形状态,考虑网架在拼接和提升过程中会产生初始内力,网架施工完成后的受力状态和设计时的状态并不一致,需进行承载能力状态下的补充验算,确保网架结构在后续使用过程中的安全性。

4.1 仿真分析阶段的划分

屋盖网架结构在运用有限元软件仿真模拟时,需要根据施工过程划分计算分析阶段,再分阶段累计计算分析。 (1) 把分析过程所需杆件全部在模型中建立出来,根据施工顺序将杆件定义成不同的对象组并设置非线性阶段分析工况。 (2) 根据网架实际拼装和提升过程中杆件的增减情况,在每个分析阶段按照指定顺序通过添加和删除对象组来完成仿真模拟,在添加和删除对象组时保留结构前一阶段的受力状态。 由于施工过程比较复杂,在模拟时把部分施工段进行了合并简化处理,主要包括以下6个分析阶段,即

第1 阶段:分析二层楼面上有楼板位置处网架拼接过程。

第2 阶段:分析二层楼面有楼板位置网架拼接完成后,继续进行无楼板位置处网架拼接过程。

第3 阶段:分析网架拼装完成后整体提升在空中阶段的受力和变形状态。

第4 阶段:分析网架整体提升至设计标高处,与支座处预装杆件拼接并连接成整体的过程,验算网架内力和变形。

第5 阶段:分析提升架分7 次依次拆除的卸载过程。 每拆除一组提升架,对安装杆件后的内力和变形进行验算。

第6 阶段:分析整个网架保留施工完成时的内力和变形状态,对其施加设计使用荷载后,验算结构整体承载能力。

4.2 分阶段提升施工过程模拟分析

采用有限元软件SAP2000 对网架的施工过程进行建模分析,屋盖网架结构材料和提升架的材料材质均为Q355B,钢构件最大板厚为18 mm,钢材抗拉、抗压和抗弯强度设计值取295 MPa。

在施工模拟的计算模型中,网架和提升架的杆件采用FREAM 单元模拟,网架拼装时的临时支撑和提升拉索对网架只有竖向约束作用,因此在分析阶段采用竖向铰支座进行模拟,铰支座模拟网架实际安装支座。 在第1~5 阶段计算时,荷载只考虑网架自身重量。 考虑到网架节点重量的影响,为了使计算模型的重量与实际提升重量相符,计算时将网架钢结构材料的密度放大1.2 倍。

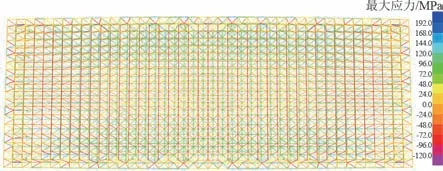

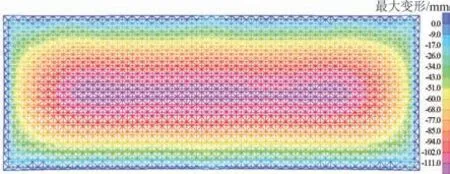

在第6 阶段“整个网架施工完成的内力和变形状态下,施加原设计要求的所有荷载”时,采用主体结构设计荷载[15-16],考虑节点重量,材料密度放大1.2 倍;上、下弦的屋盖恒荷载分别为0.6 和0.3 kN/m2;屋面活荷载为0.5 kN/m2;基本风压为0.55 kN/m2,地面粗糙度B 类;基本雪压为0. 4 kN/m2;温度作用按-29、+22 ℃考虑;抗震设防烈度为7 度,重点设防类别,设计基本地震加速度为0.15g,设计地震分组为第二组,场地类别为Ⅳ类。 计算时只考虑竖向地震。 在施工仿真模拟分析时,对整个提升过程的6 个施工阶段进行连续叠加计算[17]。 在整个屋面结构组装完毕施加使用荷载后的验算时,需要在保留施工过程产生应力和变形的基础上进行叠加计算。 每个阶段的计算分析结果见表1,第6 阶段的结构最大应力云图和变形分布如图8、9 所示。

表1 提升施工过程中杆件的最大应力和变形表

图8 第6 阶段结构最大应力分布图

图9 第6 阶段结构变形分布图

根据表1 和图8、9 分析可知,屋面网架结构在整个施工过程中内力变化较小,说明该施工方案是安全可靠的;第6 阶段整个结构组装完毕后,虽然结构存在初始应力,通过施加使用荷载计算可知,结构的最大应力、变形分别为192.0 MPa 和110.0 mm,满足设计规范要求,说明结构在重组过程中内力进行重新分布,自身变形可以协调边界条件的变化。 所有施工工况中杆件的最大应力均<295 MPa,说明杆件不会在施工和正常使用过程中发生破坏,保证了网架结构的整体安全。 通过位移计算结果可知,前5 个阶段网架施工时位移变化较小,这说明提升吊点布置合理,网架结构的施工对整体结构内力和变形的影响很小。

4.3 整体提升技术中不同步的验算

被提升网架共设置14 个提升吊点,在屋盖结构整体提升过程中,不乏会出现吊点竖向不同步的情况[18],较大的提升点位移差可能会导致结构的内力和变形发生较大地变化,甚至可能发生杆件破坏的情况。 为保证网架屋盖在提升过程中的安全性和可靠性,应对吊点不同步的工况进行模拟分析,计算分析结构的受力和变形情况。 在提升过程中,提升成套设备配置有不同步响应系统,该系统允许提升施工存在设定幅度内的不同步,但是如果不同步幅度超过了设定值,那么提升设备将会自动启动响应系统来确保提升施工的安全性。 因此,通过计算机同步控制系统实时监测钢屋盖桁架结构提升全过程,并将不同步提升位移控制在<20 mm。

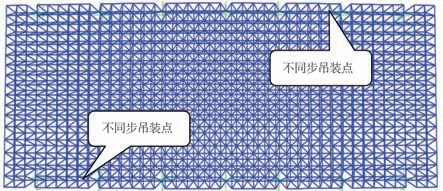

网架在提升过程中可能出现的不同步工况较多,根据对多种不同步工况计算分析所得结果,列出了7 种比较危险的工况,每种不同步工况中选取一个甚至多个不同步提升点设置吊点位移差为20 mm,剩余提升点不设置位移差。 7 种工况设置和分析所得结果见表2、3,出现最大变形工况的分布如图10、11 所示。 对上述计算中最不利工况继续设置吊点位移差为25、30 mm 补充验算,结果见表4。

图10 网架最大变形不同步提升点布置图

表2 提升过程中不同步提升点的设置表

由表3 的计算结果可知,当吊点位移差设置20 mm时,网架最大应力出现在工况5 中,最大应力为240 MPa,未超过材料强度的设计值。 结构最大变形出现在工况1 和工况4 中,最大变形为19.5 mm。由表4 补充验算结果可知,当吊点位移差设置25 mm时,网架杆件的最大应力为282 MPa,已经达到材料抗弯强度的95%;当吊点位移差设置30 mm 时,结构最大应力已经超过材料抗弯强度,最大变形达到31.5 mm。 计算表明,当不同步吊点位移差≤20 mm时,屋盖网架结构整体性较好,能协调施工过程中出现的局部变形与受力。 因此,为保证施工的安全性,应严格控制提升的同步性,尽量避免出现吊点位移差超过20 mm 的情况。

表3 提升过程中提升点不同步时杆件的应力和变形表

图11 网架最大变形分布图

表4 最不利工况补充验算杆件的应力和变形表

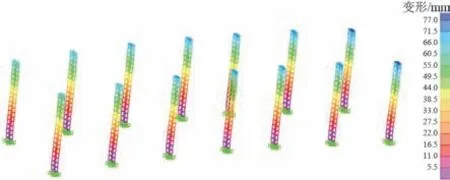

4.4 提升架自身稳定性的补充验算

提升架作为千斤顶的支撑必须有足够的承载能力和刚度才能保证结构整体提升的顺利进行,应对提升架的自身稳定性进行验算。 在提升过程施工模拟计算中第3 阶段的提升架受力最大,此时被提升网架结构的重量全部由提升架承担。 施工时提升架与已完成的混凝土柱进行了有效连接,提升过程中作用在网架上的风荷载通过柔性拉索最终将水平力传到混凝土柱中,只考虑作用在提升架上的风荷载。 考虑施工时最大风不允许超过6 级,风速按12.5 m/s 取值,根据GB 50009—2012《建筑结构荷载规范》[15],将风荷载转化为线荷载施加到提升架所有杆件上。考虑最不利情况,当提升架与混凝土柱连接失效时,计算分析了提升架处于悬臂状态下的稳定性和刚度。 提升架应力和变形结果如图12、13 所示。

图12 提升架应力分布图

图13 提升架变形分布图

由图12、13 计算结果可知,提升架出现的最大应力为106.0 MPa,作业时处于弹性工作阶段,并且有较高的安全储备。 其最大竖向变形≤10 mm、而最大侧向变形为77.0 mm,在实际施工时,提升架与原混凝土柱进行了连接,风荷载影响比实际计算值要小,因此提升架的截面选择和结构构造是合理的,能保证施工的安全性。

5 结论

文章结合某新建高铁站大跨度网架屋盖结构的施工要求,采取了网架屋盖在二层楼面拼装加高空散装成整体,最后整体提升的施工技术。 通过对施工技术的研究分析得到的主要结论如下:

(1) 网架结构在采用整体提升技术时会产生二次受力的现象,导致内力重分布,合理布置提升吊点的位置可以减小施工对结构内力和变形的影响。

(2) 在整体提升技术中当同步提升吊点位移差≤20 mm 时,网架结构整体性较好,杆件产生应力小,自身变形可以协调施工过程中边界条件的局部变化。