化学还原-机械球磨法制备光亮片状银粉*

2022-07-02李军,王勤,徐茂

李 军,王 勤,徐 茂

(昆明银科电子材料股份有限公司,云南 昆明 650114)

导电银浆是电子材料中的一个重要组成部分,超细银粉作为电子浆料中的导电填料,其形态、粒度和比表面积等物理参数对银浆的流动性、导电性和附着力等均有影响。超细银粉按照形态可分为微晶状银粉、片状银粉、球形银粉和特殊形状银粉,目前在导电银浆中应用最为广泛的是球形银粉和片状银粉[1]。球形银粉在导电层中的传导性依靠颗粒间的点接触,存在电阻较高和导电性差的不足。片状银粉比表面积较大,比表面能相对较低,银粉颗粒间流动性好且具有较好的面接触或线接触,因而具有优异的导电性和化学稳定性,广泛应用于半导电体芯片粘结剂、低温固化浆料、薄膜开关、触摸屏、碳膜电位器、LED芯片封装等领域[3]。

片状银粉的制备方法主要包括化学还原-机械球磨法、热处理法、化学合成法等。其中,化学还原-机械球磨法首先采用化学还原得到的球形或微晶状银粉,再按一定球料比、在球磨助剂作用下经过一定时间的机械研磨,制备形成的片状银粉具有分散性好、片状化程度高、松装密度可调节,且操作工艺简单利于产业化,是目前生产片状银粉的主要方法[4]。琚伟等[5]采用机械球磨法,以乙醇为球磨介质,采用粒径均一的球形银粉为球磨前驱体球磨制备了粒径(4~6) μm的均匀片粉,研究了球磨介质、球磨时间以及球磨前驱体银粉的形貌等因素对片状银粉形貌及粒度的影响,并进一步探索了片状银粉球磨过程中的影响因素,包括球料质量比、介料质量比、填充系数和球磨助剂等。李晓龙等[7]采用湿法球磨工艺,通过调整银粉和球的比例、球径大小、球磨时间等,制备出松装密度小于1.0 g/cm3,且粒径大小可调的低松装密度片状银粉,具有降低银含量、提高浆料粘度和导电性能的作用。傅俊川等[8]研究了银粉的形态结构和含量对高导低温银浆性能的影响,其结果指出用片状银粉制备出的高导低温银浆,可获得体电阻率(10-4~10-5)Ω/cm,抗剪强度15 kg/cm2,且可焊性良好的具有银白色光泽的导电涂层。

本研究以化学还原制备的类球形银粉为前驱体,再以机械球磨制备大粒径光亮片状银粉,研究了球磨方式、球磨时间和球磨转速对片状银粉参数指标及性能的影响,对银粉进行了粒度分布、SEM表征,并将片状银粉调制为导电银浆,经丝网印刷为长60 mm、宽10 mm的长方形导电银膜,经干燥固化后测试银浆的体积电阻率。

1 试验

1.1 银粉前驱体

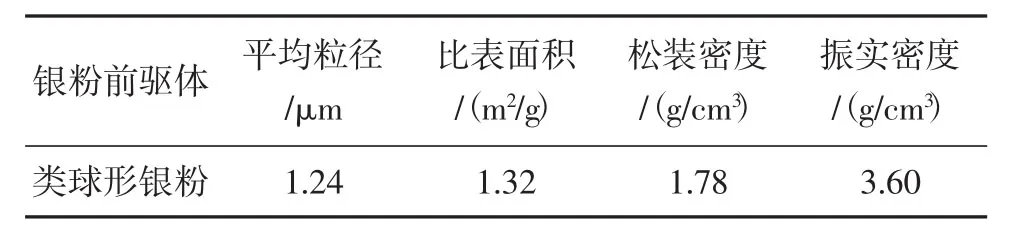

实验所用的类球形银粉前驱体采用化学还原法自制,其参数指标如表1所示,扫描电镜如图1所示:

表1 类球形银粉前驱体参数指标Tab.1 Parameters indicators of spherical silver powder precursor

图1 银粉前驱体SEMFig.1 SEM of silver powder precursor

1.2 球磨制备片状银粉

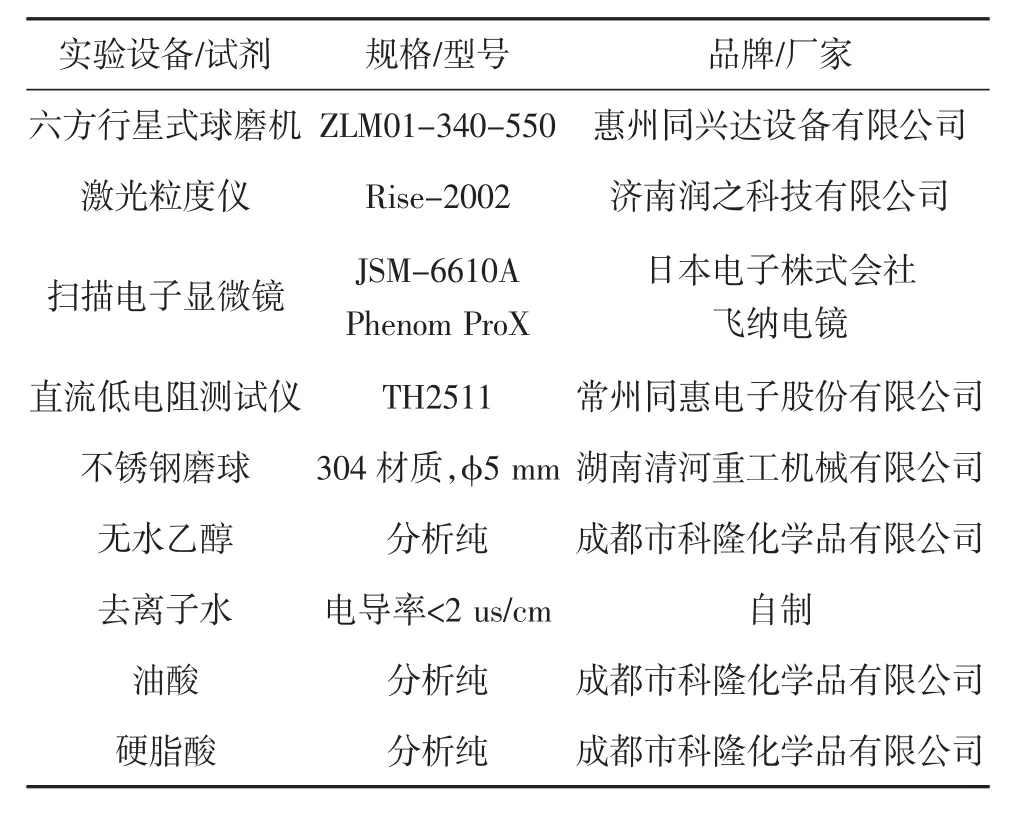

化学还原制备得到的类球形银粉前驱体,选择两种不同的球磨方式制备片状银粉,球磨试验所用设备及试剂如表2所示,球磨试验条件如表3所示。

表2 试验设备及试剂Tab.2 Test equipment and reagent

表3 片状银粉球磨条件Tab.3 Ball mill conditions of flake silver powder

将类球形银粉前驱体装料并确保密封完好后,设定不同的球磨时间开始实验。球磨结束后,第一种球磨方式得到的银粉采用不锈钢滤网进行球料分离,并用无水乙醇洗净磨球上粘附的银粉,干燥后进行筛分;第二种球磨方式得到的银粉采用不锈钢筛网进行球料分离,直接得到银粉。两种方式得到的银粉经筛选后进行表征和研究。

2 结果与讨论

2.1 球磨方式对片状银粉形貌和粒径的影响

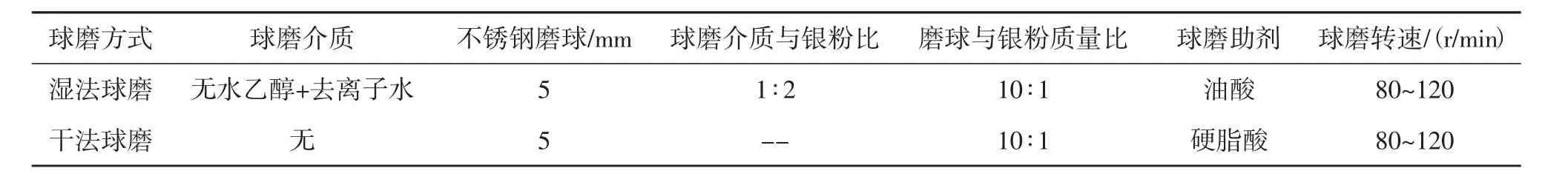

第一种方式采用湿法球磨,选用无水乙醇和去离子水作为球磨介质,以防止银粉间冷焊现象发生。球磨介质与银粉的质量比为1∶2,磨球与银粉质量比为10∶1,球磨介质采用无水乙醇和去离子水的混合物(保持固定比例为无水乙醇∶去离子水=0.2∶0.8),油酸为球磨助剂,油酸加入量为银粉质量的3%,选取5 mm不锈钢球作为磨球,控制球磨转速为100 r/min,球磨时间为10 h。

第二种方式采用干法球磨,选用硬脂酸为球磨助剂,硬脂酸加入量为银粉质量的10%,并每隔2 h敲击球磨罐体,以避免银粉结块及球磨不均匀的情况,磨球与银粉质量比为 10∶1,选取 5 mm不锈钢球作为磨球,控制球磨转速为100 r/min,球磨时间设置为10 h。对比两种方式得到银粉的形貌及粒径,以及表观颜色亮度,图2为两种球磨方式所得样品的SEM。

图2 两种球磨方式的银粉SEMFig.2 SEM of silver powder by two kinds of ball mill methods

如图2所示,类球形银粉前驱体经过10 h湿法球磨后,大部分颗粒已经实现片状化,这主要是因为无水乙醇和去离子水粘度较低,磨球可以较好的将球磨能量传递到银粉表面,且银粉在球磨过程中分散性较好,银粉的片状化速度较快,但银粉外观颜色偏灰色。同一种类球形银粉前驱体经过10 h干式球磨后,大部分颗粒还保持类球形,只有少部分成为片状,但粒径较小,这主要是因为干式球磨能量传递不如湿法球磨均匀,且为了防止银粉结块而加入了更多比例的球磨助剂,导致球磨效率偏低,相同球磨时间下,银粉片状化程度不高,但银粉外观已呈现部分银亮色。

2.2 球磨时间对片状银粉形貌和粒径的影响

按照2.1实验条件不变,将两种球磨方式的球磨时间再分别设置为20 h、30 h继续球磨,得到的银粉SEM如图3所示。

图3 不同球磨时间的银粉SEM(日本电子)Fig.3 SEM of silver powder with different ball mill time(Mitsubishi Electric)

如图3所示,随着湿法球磨时间的延长,银粉颗粒的片状化率越来越高,银颗粒在球磨挤压作用下开始变薄,基本形成片状银粉,在球磨20 h后银粉粒径约(10~15)μm,球磨时间增加至30 h,银粉粒径增加较快,最终银粉粒径保持在(14~24) μm,所得片状银粉颗粒边缘不平整,银粉外观为银灰色。干式球磨随着时间延长,球形颗粒的数量越来越少,其粒径在20 h在(5~10) μm,但球磨时间从20 h增加至30 h,银粉粒径增加较快,最终银粉粒径保持在(14~26)μm,片状银粉颗粒边缘相对平整,银粉外观呈现银亮光泽。采用激光粒度仪分别检测两种球磨方式得到的银粉样品平均粒径如表4所示。

表4 不同球磨时间下银粉平均粒径Tab.4 The average particle size of silver powder with different ball mill time μm

本研究的目的是球磨得到大片径的光亮片状银粉,虽然湿法球磨可以在相对短的球磨时间得到片径(10~15) μm片状银粉,但球磨介质无水乙醇和去离子水对银粉较好的分散性,使球磨能量传递相对均匀,限制其粒径进一步增大,且银粉外观颜色未达到银亮光泽要求。而干式球磨虽然需要更长的球磨时间,但磨球对银颗粒的不断直接冲击,得到的片状银粉粒径较大,且呈现出所需的银亮光泽。

2.3 球磨转速对片状银粉参数指标的影响

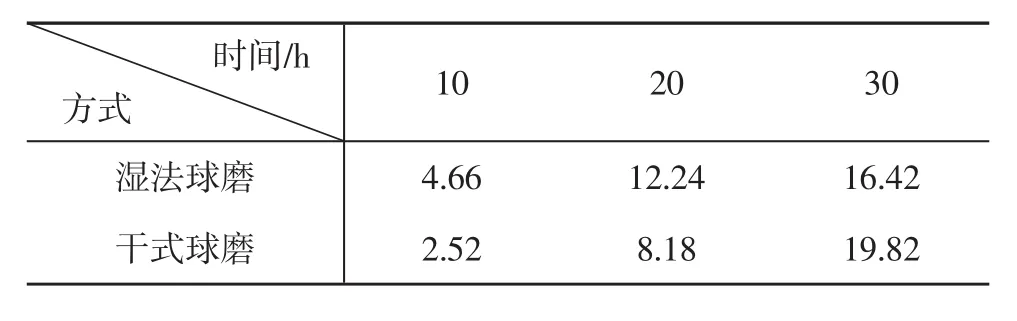

为得到所需银亮光泽的大粒径片状银粉,采用同一类球粉作为球磨前驱体进行干法球磨,球磨助剂为银粉质量10%的硬脂酸,磨球与银粉质量比为10∶1,选取5 mm不锈钢球作为磨球,设置球磨转速为50 r/min和150 r/min,球磨时间设置为30 h,球磨机所在环境温度保持(25~27)℃,并每隔2 h敲击球磨罐体。对比不同球磨转速下干法球磨得到银粉的参数指标,如表5所示。

表5 干法球磨不同转速下银粉参数指标Tab.5 Parameters indicators of silver powder with different rotating speed by dry ball mill

据前人研究结果[9],增大球磨转速有利于提高球磨动能,加快银粉颗粒的片状化,但是过高的球磨转速放出大量的热能,如热量无法及时散发,将对银粉颗粒的分散性造成影响,甚至出现颗粒冷焊结块现象;如果转速过低,在干法球磨条件下,磨球能量传递到银粉颗粒表面的效率也相应较低,银粉颗粒在同样球磨时间内难以实现片状化。

本实验研究中也得到了类似结果,球磨转速增大后,相同球磨时间30 h的情况下,转速150 r/min得到的银粉,其粒径、松装密度和振实密度与100 r/min相差不大,但出现了块状的银粉聚集,且已经发生冷焊难以分散;转速50 r/min时,经过40 h的球磨,银粉平均粒径不到8 μm,样品同样具有银亮光泽,松装密度和振实密度均高于100 r/min和150 r/min时样品,这对片状银粉低银含量的使用要求不适宜,但未出现块状银粉聚集。结果表明,本研究所采用的干法球磨,球磨转速控制在100 r/min时可得到粒径适宜的片状银粉,颗粒边缘相对平整且外观呈现银亮光泽。

3 片状银粉电性能测试

将片状银粉加入有机测试载体调制为导电银浆,其中各组分比例如下:片状银粉添加60%,环氧树脂20%,余下固化剂、稀释剂和触变剂等占20%。调整银浆粘度至(30~50) Pa/s,在玻璃片上利用丝网印刷为长60 mm、宽10 mm、厚20 μm的长方形导电银膜,经干燥固化后,导电银膜表面光滑平整,呈现银亮光泽,测试银膜的体积电阻率为1.5×10-4Ω/cm,符合常规导电胶粘剂对电性能(体积电阻率≤1×10-3Ω/cm) 的要求。

4 结语

1)湿法球磨成片效率较高,在球磨30 h后制备得到平均粒径(14~24) μm的银灰色片状银粉;干法球磨前20 h银粉粒径随球磨时间增加而缓慢增长,在球磨时间达到30 h后制备得到平均粒径(14~26) μm的银亮光泽银粉;

2)干法球磨制备光亮片状银粉,球磨转速较低则银粉成片效率偏低,转速过高则易初选银粉块状聚集,本研究控制100 r/min球磨转速时,可得到粒径19.82 μm、松装密度1.14、振实密度2.38、比表面积1.74的银亮光泽片状银粉;

3)将干法球磨得到的片状银粉制备成导电银浆进行测试,干燥固化后导电银膜表面光滑平整,呈现银亮光泽,银膜的体积电阻率为1.5×10-4Ω/cm。