球磨时间对快堆MOX粉末搅拌球磨效果的影响①

2018-07-11,,,

,, ,

(中核四0四有限公司 甘肃 兰州 732850)

MOX燃料厂是衔接后处理厂和核电站的重要环节,开展MOX燃料研究是实施核燃料闭式循环战略的必然要求,并有利于推动快堆技术的发展[1]。国外多年MOX燃料研制经验表明,干法处理虽然可以减少废液的排放,但存在钚分布均匀度不佳的缺点,因此,为保证MOX燃料在堆内的安全服役,应加强对球磨工艺的研究,改善钚元素分布的均匀性[2]。

1 搅拌球磨影响因素

国外先进MOX燃料制造厂大多采用搅拌球磨方式进行物料均质化及破碎处理,我国也自主研制了搅拌球磨装置。影响搅拌球磨效果的因素较多,各因素的具体影响如下。

1.1 磨球的影响

磨球对球磨的影响主要包括磨球材质和尺寸两方面。课题组前期实验结果表明,玛瑙材质磨球韧性较差,在球磨过程中出现破碎现象,经过比对实验,最终选择氧化锆材质的磨球。

1.2 球料比的影响

磨球能量随球料比的增大而升高,球磨效率高。过大的磨球物料比会加剧磨球的磨损,导致杂质增多。课题组前期模拟实验确定的球料比为1∶1。

1.3 搅拌转速的影响

转速过低,磨球具备的能量较低,破碎效果不佳;磨球的损耗随球磨转速的升高而增大,并对设备长期稳定运行不利。

1.4 球磨时间的影响

球磨初始阶段,粒度随着时间的增长而减小,均匀度则相应提高。球磨一段时间后,粒度和均匀度变化不大。

据此,本课题组计划在前期模拟实验和少量热实验的基础上,通过采用MOX混合粉末开展不同工艺条件的球磨实验,研究球磨时间对MOX混合粉末粒度、钚分布均匀度的影响,为MOX燃料芯块的工业化生产提供实验依据。

2 实验设备与材料

2.1 实验设备

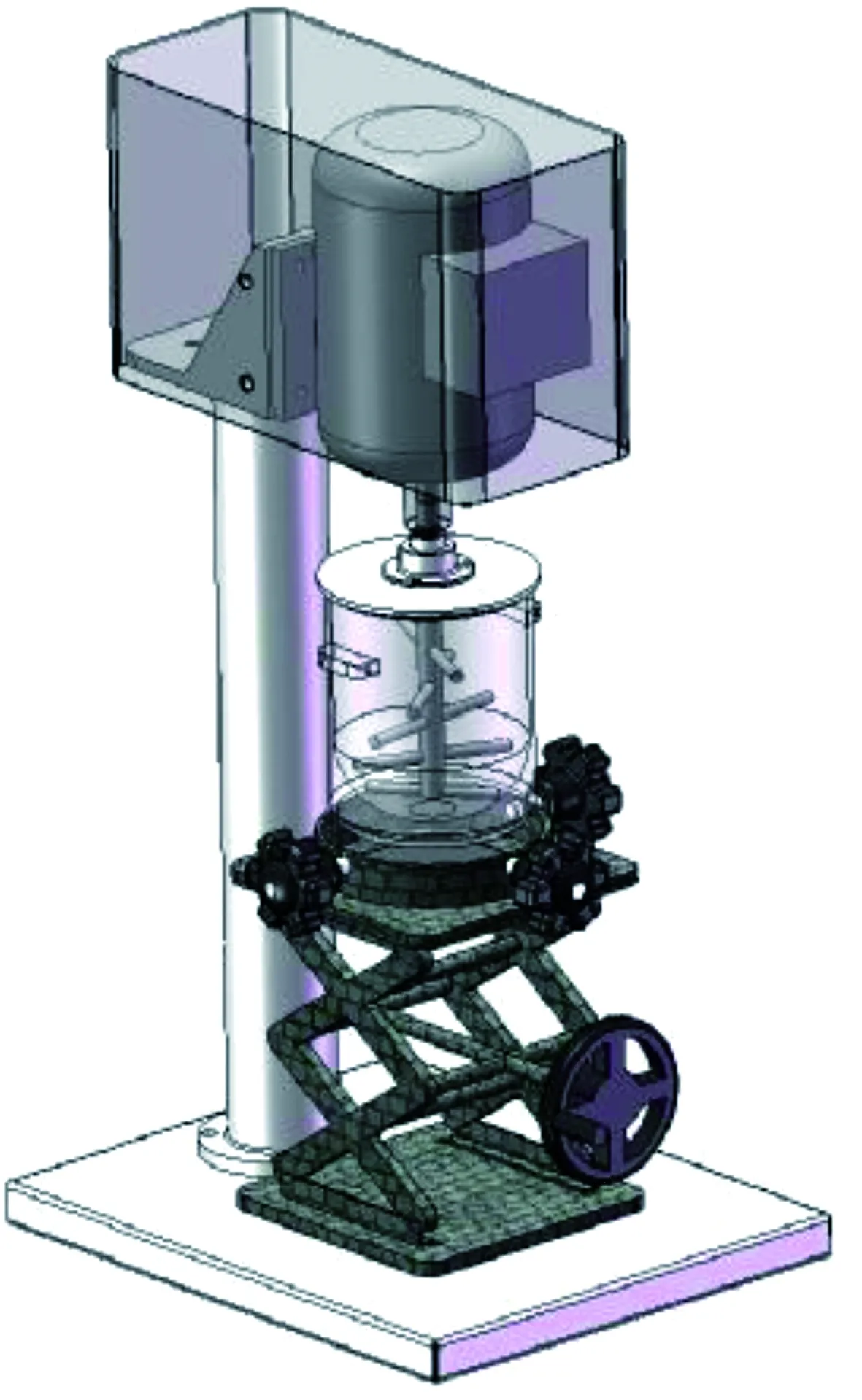

本实验选用自主研发的立式搅拌球磨装置进行球磨处理,其结构如图1所示。

图1 立式搅拌球磨装置示意图Fig.1 The schematic of vertical stirring ball milling device

该球磨装置最高转速为1500 r/min,球磨罐容积为2 L。

2.2 实验材料

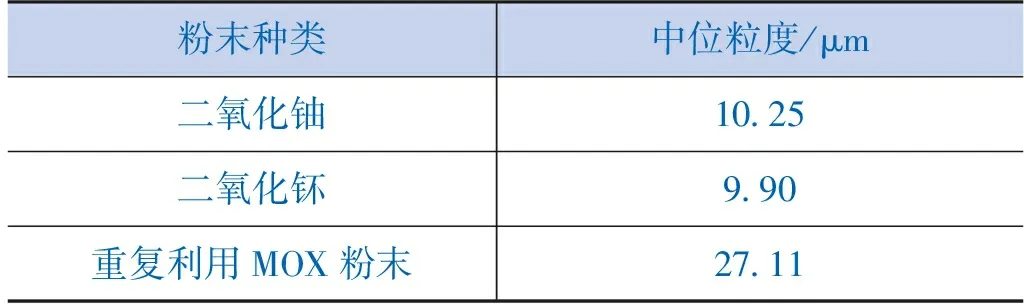

选用UO2和PuO2原料粉末(简称X粉末),以及经煅烧处理重新使用的MOX粉末(简称Y粉末)进行球磨处理,两种粉末的主要区别为粒度大小,具体数据如表1所示。

表1 实验所用粉末的粒度检测结果Table 1 The test results of particle size of the powder used in the experiment

3 实验方案与检测方法

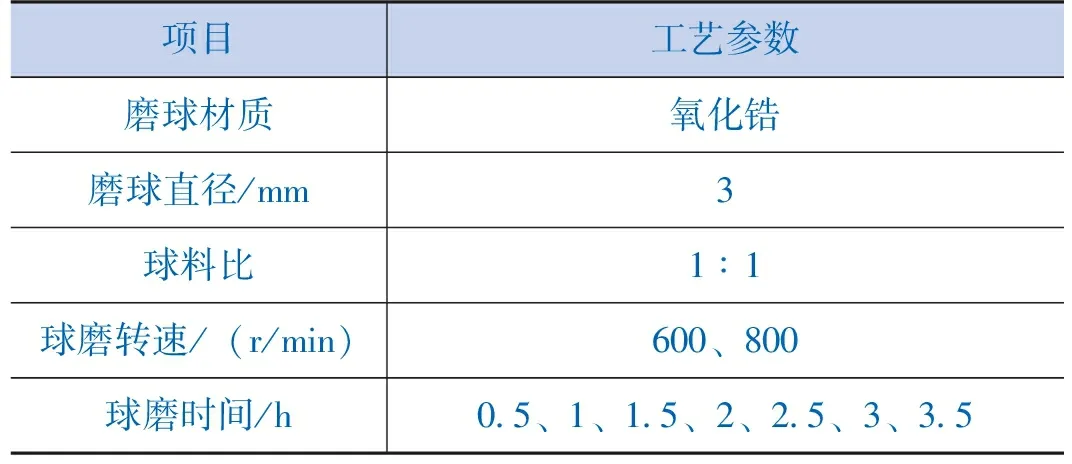

结合前期球磨后处理经验,选定前期实验确定的X粉末600 r/min转速,Y粉末800 r/min的球磨转速,分别在不同球磨球磨时间下进行球磨处理,具体工艺参数如表2所示。

表2 球磨工艺参数Table 2 The parameters of ball milling process

采用激光粒度仪测量粉末的中位粒度,粒度控制指标为<1 μm,采用库仑仪定量分析混合粉末中钚元素含量,计算差异系数,分析钚分布的均匀度[3],均匀度控制指标为≥98%。

4 实验过程及结果分析

4.1 对粒度的影响

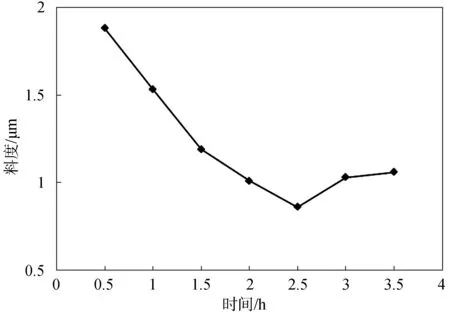

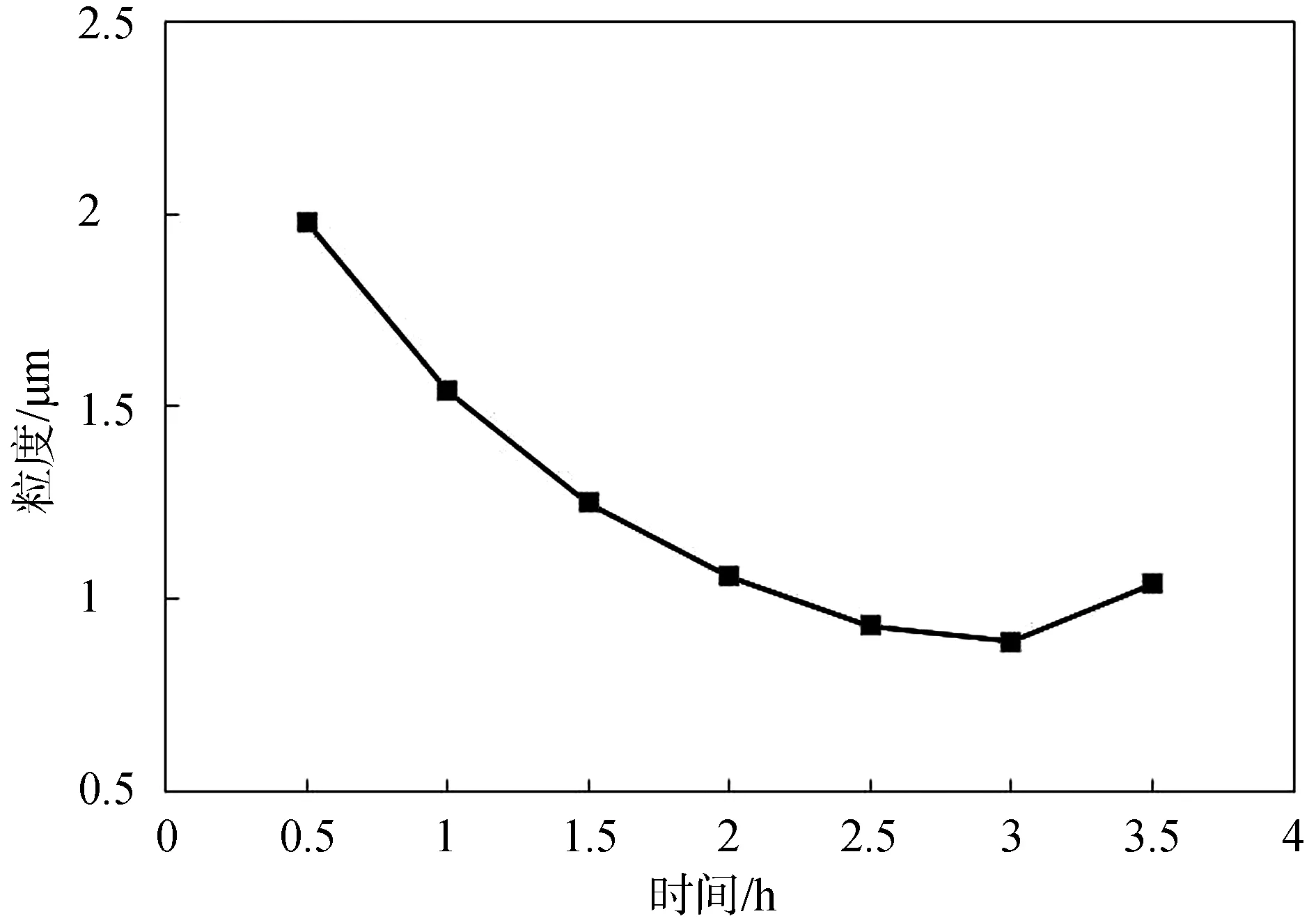

图2是X粉末在600 r/min转速下,粒度随球磨时间变化的曲线。

图2 X粉末粒度与球磨时间的关系Fig.2 The relationship between particle size and milling time of X powder

由图2可以看出,对于X粉末,在球磨前2.5 h,粒度逐渐减小;当球磨2.5 h时,粒度基本不再减小,粉末粒度为0.86 μm;2.5 h之后,球磨时间增长,产品的粒度略有增大,当球磨3 h时,粉末粒度为1.03 μm。

图3为Y粉末粒度与球磨时间的关系。

图3 Y粉末粒度与球磨时间的关系Fig.3 The relationship between particle size and milling time of Y powder

由图3可知,在球磨前期随着球磨时间的增长,粒度减小,当球磨3 h时,粒度获得最小值0.89 μm;当球磨3.5 h时,粉末粒度反常增大,粒度为1.04 μm。

当粉末粒度较大时,粉末破碎相对容易。当粉末逐步减小时,破碎所需的能量逐步提高。大粒径粉末缺陷数量较多,球磨初期时,虽然粒径较大的粉末破碎所需的表面能较高,但单位质量的颗粒破碎所需的能量较低,因而破碎速度较快。随着粉末破碎程度加深,单位质量的破碎能逐步升高,导致球磨后期粒度减小趋势降低。球磨时间过长,粒度增大[4]。粉末比表面积随粒度的减小而增大,当粒度足够小时,粉末会自发团聚,在达到极限粒度后,粉末粒度会增大[5]。

4.2 对钚分布均匀度的影响

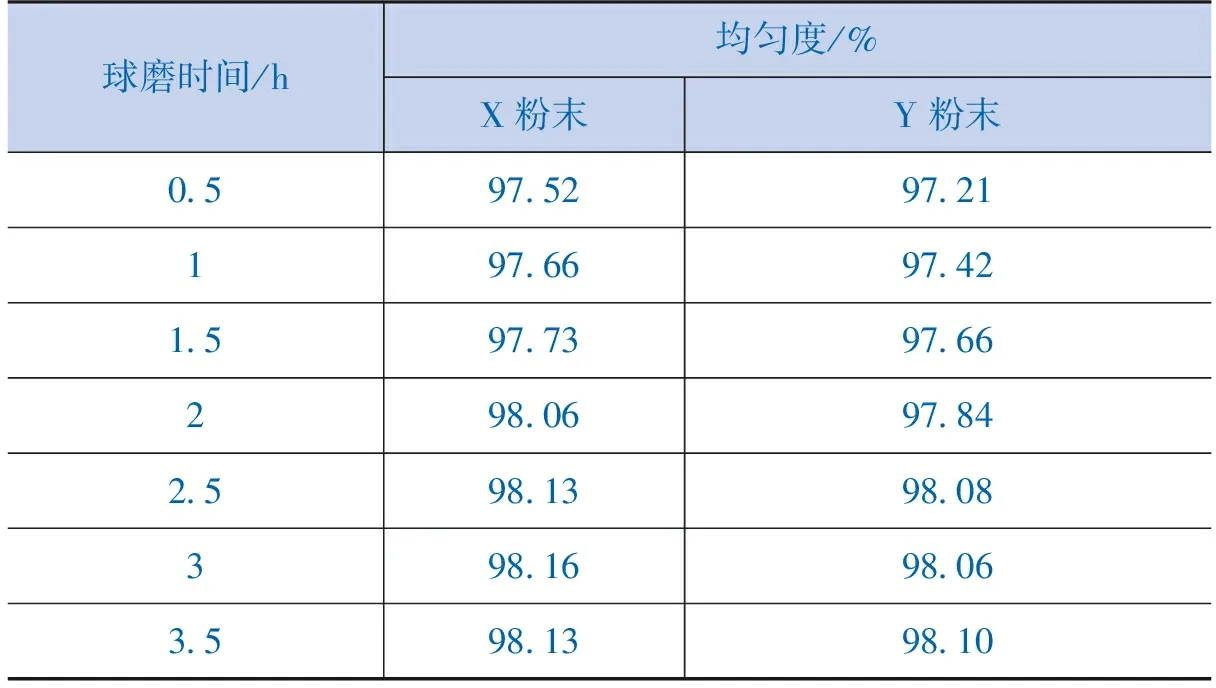

对不同球磨处理后的MOX混合粉末均匀度进行检测,结果如表3所示。

表3 不同时间球磨后MOX粉末的均匀度

从整体上看,随球磨时间的增长,MOX混合粉末中钚分布均匀度升高,当球磨时间大于2.5 h后,均匀度变化趋于稳定。

当球磨时间较短时,球磨过程中输入的总能量较少,颗粒破碎效果不够充分,因此粉末中钚分布不够均匀;增长球磨时间,钚分布均匀度提高;当球磨时间过长时,粉末达到破碎极限,粉末中钚分布均匀度变化趋于稳定。

综上,对于X粉末,在600 r/min搅拌转速下合理的球磨时间为2.5 h;适用于Y粉末的球磨工艺为800 r/min球磨3 h。

经后期MOX芯块研制工作验证,改变磨球材料和尺寸、球料比三个实验参数情况下,可制备出粒度和均匀度均符合要求的快堆MOX粉末,球磨处理效率较高,球磨效果达到国际MOX粉末球磨处理的先进水平。采用上述球磨工艺处理制备的MOX混合粉末进行后续制粒、压制、烧结处理,能够研制出合格的快堆MOX燃料芯块。

5 结论

本文在前期确定的搅拌转速基础上,开展了球磨时间对搅拌球磨处理效果的研究工作,确定了适用于不同物料的球磨工艺参数,具体结论如下:

1)在合理的转速和球磨时间范围内,增长MOX粉末的球磨时间,粒度呈现减小的趋势,钚分布均匀度逐步提高;当球磨时间过长时,粉末会自发团聚,粒度增大;

2)在现有实验条件下,合理的球磨工艺为:对于X粉末,在600 r/min转速下,球磨2.5 h;对于Y粉末,以800 r/min的转速处理3 h。