流化床反应器床层波动现象分析

2022-06-30牛维维何炳昊

牛维维,杨 猛,李 斌,张 栋,何炳昊

(陕西延长石油(集团)碳氢高效利用技术研究中心,陕西西安710075)

近年来全球气候恶劣,大气污染严重,其中燃煤和不清洁用煤是大气污染的主要来源之一,煤炭清洁高效利用是当前解决中国工业可持续发展和资源环境制约问题的关键。现阶段,煤碳高效、清洁气化技术成为了焦点。流化床技术常用于锅炉发电、催化裂化、煤制油、煤气化等多种装置,中国已先后建成30 余套流化床煤气化装置,但大多数工业装置能耗大,碳转化率低[1~3]。

文中的中试装置采用高倍率流化床反应器,具有对煤种适应范围广,尤其适用高阶煤种气化,燃烧效率高,处理能力大,高效清洁及节能环保,建设运行成本低等优点,经过多次实验探索,实现了长周期稳定运行,可以为工业化推广提供技术支撑。此技术解决了常规流化床气化中残留的焦油、甲烷含量高、碳转化率偏低等问题,并且实现了污水零排放。此技术高倍率流化床建立及稳定运行是核心操作,床层维持稳定是操作难点,床层波动会使碳转化率降低,甚至造成较为严重的反应器内结焦等问题。

流化床反应器刚开始流化时床层由固定床到流化床流型转变[4],随着气速不断提高,突破临界流化速度[5],床层开始湍动,直至气速达到固体颗粒带出速度,此时气体夹带固体颗粒向上移动进入旋风分离器,粗合成气从旋风分离器上口流出,固体颗粒被捕捉进入立管,而后通过返料腿进入反应器内燃烧反应,形成流化床。文中就高倍率流化床反应器床层波动现象分析并提出相应调整措施。

1 反应器介绍

反应器主要有原料混合区、提升管、内置旋风、外置旋风、密封罐、立管、J 型腿等7 个构件,见图1。

图1 反应器装置示意图

煤粉通过干燥CO2气体输送进反应器原料混合区与气化剂燃烧反应,生成的粗合成气夹带煤粉颗粒通过提升管进入内置旋风分离器,粗合成气与少量未捕捉下来的煤粉颗粒进入外置旋风分离器,捕捉下来的煤粉颗粒通过密封罐进入立管,外置旋风分离器继续分离后合成气从上部流出,粗颗粒进入立管,立管中固体颗粒通过J型腿返回反应器原料混合区运行。对于此反应器而言,其固体倍率高达50~100,属于高倍率流化床反应器。

2 流化建立

(1)主流化气的建立,通过开工预热炉预热烟气(图1 中主流化气1)、混合区气化剂通道(图1 中主流化气2、3、4)提供,主要用于流化床层中的固体颗粒流化,开工预热炉通过柴油燃烧,热气进入气化炉混合区预热炉内砂子,混合区气化通道通入加热后的氮气,用于炉内砂子流化。

(2)松动气的建立。主要通过气化炉密封罐、立管、J 型腿上松动气提供(图1 中松动气1、2、3),用于旋风分离器分离下的固体颗粒的松动,便于堆积的固体颗粒层流动,形成固体。

(3)提高倍率。提高提升管气速,调整时保留一定的流化场反应时间间隔;增加密封罐的松动气气量,保证密封罐内固体颗粒向立管移动,立管固体颗粒层能提供足够的推动力;最后调整立管底部和J型腿松动气气量,增加立管向原料混合器的固体颗粒返料量。

(4)根据调整后气化炉压差、压力、温度变化情况,对流化气和松动气气量优化调整,主流化气调整依次调节2、3、4,松动气依次调节3、2、1。

3 床层波动判断

中试装置气化炉操作温度950 ℃,操作压力0.93 MPa,分析某次试验混合区监控数据发现床层波动时气化炉压力、压差、温度会发生大波动,床层波动时间在4:28~4:33,收集数据见图2~4。

古意的话让我的心落到了实处,我知道我不是莫名其妙来到这个世界上的,我也有母亲,最重要的是,古意还爱着她。

图2 床层波动前后压力变化

从图2可以看出,床层波动期间原料混合区压力PI-14084/PI-14086 从0.9 MPa 短时间内增加到1.9 MPa,PI-14089 从0.94 MPa 增加到1.67 MPa,然后逐渐恢复正常压力;立管底部压力PI-14087 从1.1MPa 增加到1.7 MPa,然后逐渐恢复正常压力;气化炉出口压力PI-14088 正常是0.93 MPa,床层发生波动后先减小至0.7 MPa,后增大至1.5 MPa,然后恢复正常。正常工况下立管底部压力比混合区压力高0.2 MPa 左右,床层波动时立管底部压力PI-14087比混合区压力PI-14084低0.2~0.5 MPa。

由图3可见,反应器床层波动期间气化炉混合区压差PDI-14002减小甚至出现负值,提升管压差PDI-14079 先增大后减小;立管压差PDI-14014 先增大后减小,立管底部压差PDI-14082波动会出现负值;J型腿压差PDI-14092减小甚至出现负值。

图3 床层波动前后压差变化

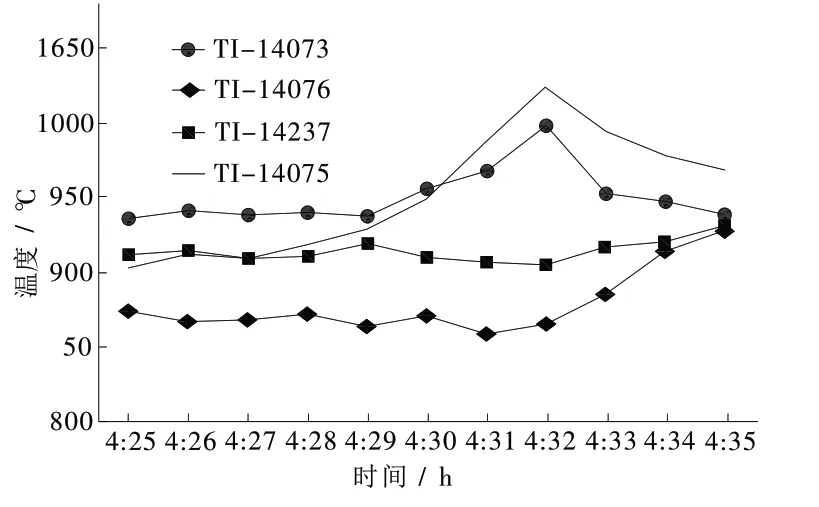

由图4可见,反应器床层波动期间气化炉温度表现出明显的波动,混合区温度TI-14073 由940 ℃升高至998 ℃,上升了58 ℃;立管上部温度TI-14076 温度波动有滞后,从860 ℃升高至928 ℃,上 升 了68 ℃;J 型 腿 温 度TI-14075 由920 ℃升高至1 025 ℃,上升了105℃。床层波动期间J型腿温度变化最明显。

图4 床层波动前后温度变化

4 影响因素

影响床层稳定的因素主要有5个。

(1)气速。气化炉提升管气速低于带出速度甚至低于临界流化速度时就会出现床层弱流化甚至不流化,床层趋于固定床,若气速高于操作气速,大量固体物料后移,提升管固体物料减少,床层会出现大波动,碳转化率降低,同时大量固体带入后系统加大后系统负荷。

(2)气量。气量分配不合理,主流化气和松动气气量分配不合理会使床层波动,床层流化不稳定引起传质、传热效率变低,甚至立管料位坍塌,旋风失效[6]。

(3)热载体。固体热载体的存量不足或过量都会引起床层波动。固体颗粒过细不易被旋风分离器捕捉,立管没有足够的料位提供固体颗粒的推动力;固体颗粒过粗不易流化,气化效率低。

(4)压力。炉膛的压力控制尤为重要,炉膛压力波动严重,会引发混合区气体倒窜进入立管,破坏立管料层,影响旋风分离器分离效果。

(5)气体反窜。气化炉混合区气体夹带煤粉反窜通过J型腿进入立管,破坏立管的固体颗粒堆积的料层,甚至进入旋风分离器,影响旋风分离效果。立管料位高度低于平衡点,系统没有足够的推动力,流化气气量调解不当,J 型腿返料速率与提升管气速不匹配,系统压力波动大,提升管压力升高,高于立管静压力等都会引起气体反窜[7]。

5 调整措施

5.1 控制压力与气速

控制气化炉操作压力0.93 MPa,提升管气速4~6 m/s,压力波动会引起床层波动,通过后系统背压阀及时调整使压力稳定。气速过低,床层流化差,提升管易结焦;气速过高,大量固体颗粒后移,旋风分离器效率降低,后系统负荷增加。

5.2 控制煤粉粒径

控制气化炉煤粉粒径以0.3~0.5 mm 最佳,过细的煤粉会大量逃出内置旋风和外置旋风进入后除尘系统,加大除尘系统负荷,立管料位难以维持平衡,固体颗粒动力减弱,量不足,气化炉提升管床层会发生波动;煤粉过粗会使提升管流化不畅,床层波动,碳转化率降低。

5.3 控制立管料位

控制立管料位在平衡点附近,立管料位过高会降低旋风分离器分离效率,大量固体颗粒带入后系统需要加大J 型腿、立管底部松动气气量,及时判断气化炉床层内固体颗粒存量,必要时加砂和排灰;立管料位过低,动力减弱,甚至出现气体反窜,需增加立管料位高度,提高系统推动力,适当降低J 型腿、立管底部松动气气量,适当增加内旋底部、密封罐松动气气量。

6 结束语

(1)气化炉预热前加入热载体石英砂量足够,粒径符合要求,提升管混合区气化剂管线从上往下依次调节流化气量,维持床层流化并稳定运行。

(2)严格把控煤粉粒径0.3~0.5 mm,投煤后混合区流化气缓慢切换为气化剂,控制煤粉与气化剂比例、操作压力、提升管气速。

(3)保证立管料位足够,固体颗粒顺畅,松动气压力充足,流量可控。

(4)立管返料量与气速匹配,保证立管返料量和密封罐送料量一致,通过调节密封罐、立管底部、J型腿的松动气量调节返料量。