丙烯酸/丙烯酰胺共聚合成聚丙烯酰胺的研究

2022-06-30尼萌

尼 萌

(中国石油大庆炼化公司研究院,黑龙江大庆163411)

中分子量聚丙烯酰胺生产采用前水解均聚工艺,反应熟化时间为6 h,水解过程中产生氨。氨排放的治理难度大、经济性差,随着国家管理加强,中分子量聚合物生产面临着氨治理的难题。

丙烯酰胺与丙烯酸共聚生产中分子量聚丙烯酰胺过程不需水解,所以无氨产生,不存在氨排放和治理问题,且反应熟化时间只有前水解工艺的50%,丙烯酸的成本也相对较低。因此,开展丙烯酸共聚合成中分子量聚丙烯酰胺技术及工业化应用研究,对于解决聚丙烯酰胺生产过程中氨排放及治理的难题,提高生产经济性具有重要意义。

1 丙烯酸/丙烯酰胺共聚合反应机理

丙烯酰胺(AM)和丙烯酸钠(NaAA)共聚合属于自由基共聚合,共聚合的基元反应包括2种链引发反应,4种链增长反应和3种链转移反应[1]。

2种链引发反应的反应方程式见式(1)、(2)。

式中K11、K12—初级自由基引发单体和丙烯酸钠共聚合的速率常数。

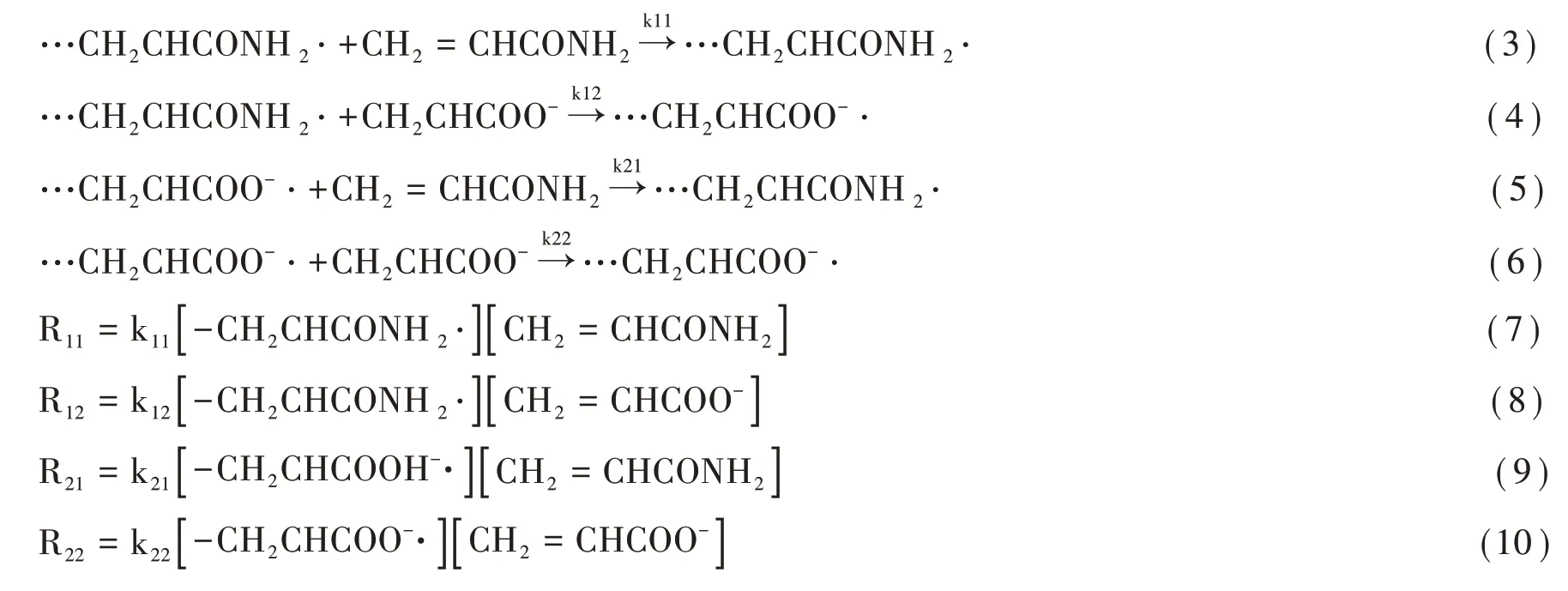

4 种链增长反应方程式见(3)~(6);反应速率见式(7)~(10)。

式 中 R11、K11—自 由 基-CH2CHCONH2· 和 单 体CH2=CHCONH2反应的增长速率和增长速率常数,其余类推[2~4]。

2 实验方法

2.1 表观粘度的测定方法

(1)准确称取1.00 g 试样溶于199.00 g 新配制的模拟污水中,用立式搅拌器搅拌2 h 至试样完全溶解;

(2)称取完全溶解的试样溶液20.00 g,再加入大庆盐水至100.00 g,用磁力搅拌器搅拌10 min;

(3)取16 mL 配制好的溶液装入布氏粘度计的测量杯中进行测定并读数。

2.2 分子量测定方法

(1)称取1 g试样溶于199 g的蒸馏水中,用立式搅拌器搅拌2 h至试样完全溶解;

(2)称取4、6、8、10 g 完全溶解的试样,分别装入4个100 mL容量瓶中,用蒸馏水定容至刻度线;

(3)将稀释后的待测液装入乌氏粘度计进行测定,并按照公式进行计算。

2.3 实验试剂

实验试剂的规格和产地见表1。

表1 实验原料规格及产地

3 合成条件研究

针对丙烯酰胺与丙烯酸共聚实验中的重点影响因素:单体用量、丙烯酸用量、反应初始温度、引发体系各组分用量等,进行实验研究,最终确定最佳反应条件。

3.1 聚合引发体系的研究

选择和使用合适的引发剂对提高聚合反应速度,提高产率具有重要意义[5]。由于丙烯酰胺和丙烯酸共聚可以通过自由基聚合反应实现,适合于该反应的引发体系有偶氮类化合物、氧化还原体系。笔者设计了1种适用弱酸性低温引发体系,引发方式为2段式,采用全水溶性、氧化还原体系,该体系活化能低,引发效率高,反应稳定性高。

(1)氧化还原剂浓度对聚合物粘度及分子量的影响见图1。

图1 氧化还原剂用量与分子量粘度变化

由图1 可见,随着氧化/还原剂量的增加,聚合物的分子量和粘度呈现先增加后降低的趋势。依据自由基聚合机理,自由基浓度与聚合引发速率成正比,与聚合度成反比,引发剂浓度在低范围内增加可以增加聚合引发速率,使反应更加完全,分子量增加更平稳,有利于消除其他干扰因素,有利于分子量与粘度的增加;当引发剂浓度超过一定范围后,会造成体系内自由基浓度快速增大,使链终止速率的增加值大于链增长速率增加值,整个反应朝链终止方向进行,不利于分子量增加。根据实验情况氧化/还原剂量在2×10-6比较理想。

(2)偶氮用量对转化率的影响见图2。

图2 偶氮用量与转化率的关系

由图2 可知,随着偶氮量的增加,单体转化率增加,但当达到一定值时转化率变化趋缓,整体转化率较高。1 段引发剂在聚合反应进行到一定程度后,在体系中的浓度会逐渐变小,不利于反应完全进行,此时引入的2 段引发剂发挥作用,利用聚合热分解释放自由基,弥补体系内自由基浓度的缺失,使单体更进一步完全转化为聚合物,增大单体转化率;使分子链更柔顺,减少支链产生,提高溶解性能。根据实验情况偶氮化合物在150×10-6比较理想。

(3)转移剂对溶解性及分子量、粘度的影响见表2。

表2 链转移剂浓度与聚合物分子量、溶解性能的关系

由表2可知,链转移剂对聚合物的溶解能力起重要作用,在低浓度下共聚物溶解性较差,但当链转移剂量增加时会影响分子量的增加,根据实验情况链转移剂浓度在2×10-6比较理想。

(4)螯合剂用量对聚合物分子量及粘度的影响见图3。

图3 螯合剂用量与转化率的关系

由图3 可见,随着螯合剂用量增加,聚合引发速度变慢,分子量增加,当达到某值时,分子量增大变化不明显。

3.2 单体配比的研究

(1)AM 用量的影响。随着丙烯酰胺质量的增加,产品粘度和分子量呈现先增大后减小的过程。单体质量与产品粘度及分子量的关系见图4、5。

图4 AM用量与粘度的关系

图5 AM用量与分子量的关系

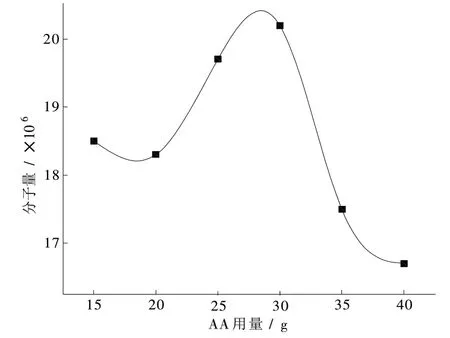

(2)AA 用量的影响。随着丙烯酸质量增加,产品粘度增大,达到最大值时对应产品分子量适中。调整丙烯酸用量对比实验,结果见图6。

图6 AA用量与分子量的关系

(3)反应温度对实验的影响。不同初始温度对应的产品分子量及粘度关系曲线见图7、8。

图7 反应初始温度与分子量的关系

图8 反应初始温度与粘度的关系

由图7、8可见,降低初始温度有利于分子量的提高,由于在实验中0~5 ℃对应的产品粘度都较好,所以配方选取的初始温度确定为5~10 ℃之间。

(4)溶液pH值对反应速度的影响见表3。

表3 不同pH值对反应速度的影响

由表3 可知,pH 值对反应速度的影响十分显著,反应速度随pH 值的增大而减小。过高的pH值会造成反应极慢的问题,过小的pH 值会造成反应速度过快,容易产生爆聚的问题。

溶液pH 值较低情况下引发剂分解速率较高,反应速度快,胶体偏软,分子量低;溶液pH 值较高时反应速度慢,胶体质量差。综合考虑实验稳定性及产品质量,溶液配方pH值在6.00~6.85之间。

4 实验室内1 kg放大实验

根据所得引发体系各组分用量,单体配比,反应起始温度,反应体系pH 值等合成参数,笔者进行了1 kg放大实验,合成的产品性能指标见表4。

表4 1 kg放大实验样品分析数据

由表4数据可知,以上实验所得数据满足丙烯酸共聚法合成聚丙烯酰胺产品性能要求。

5 结论

(1)通过实验确定了丙烯酸共聚法合成聚丙烯酰胺的原料配比及合成条件。

(2)采用氧化还原引发体系、2段式引发方式,确定了引发剂的种类及用量。

(3)按照实验确定的合成配方进行1 kg 合成实验,结果表明该配方能够合成符合指标的产品。该配方具有灵活的调整空间,可以根据不同的分子量粘度需求进行相关参数调整来满足要求。