海洋气候与工业废气复杂环境下罐区的腐蚀现状及防护措施

2022-06-29王彦龙

王彦龙

(中国石化海南炼油化工有限公司,海南 洋浦 578101)

参照国内外石油化工高速发展的几十年,由于腐蚀所引起的事故常常发生,造成人员伤亡惨重和财产经济损失巨大;而在科技高度发达的当代,腐蚀问题依旧是各大化工企业面临最严峻的问题[1-2]。随着新建的沿海炼厂逐渐增加,原油加工量的逐年上升,炼厂储罐的负荷日益增重,因腐蚀造成储罐穿孔漏油的安全隐患的几率也越来越大[3]。虽然很多文献都对海洋环境下储罐腐蚀案例进行分析,例如在储罐腐蚀中,底板腐蚀占80%;在底板腐蚀中,底板外面的腐蚀占50%;在底板外面的腐蚀中,边缘板下面的腐蚀占60%[4-5]。由此导致很多炼厂腐蚀管理人员及涂料厂家重点关注海洋氯离子腐蚀[6-7],并提出了很多有效控制的办法,但是同时管理人员及检查人员忽略了工业废气结合海洋氯离子对储罐腐蚀的影响,导致储罐设计时候虽然采用足够余量的涂层厚度及新技术方法,但是往往没到设计寿命储罐出现的严重问题,很有必要加强对储罐易腐蚀部位进行归纳总结,为储罐设计及运维管理提供参考依据。

因此,本文通过通过对海洋气候与工业废气耦合环境下在运行的储罐进行大规模检查,并对原因进行综合分析,提出合理的防护措施,降低储罐泄露风险,对于加强提高储罐的安全使用寿命、减少储罐的事故发生率具有重要意义。

1 储罐腐蚀调查情况

1.1 储罐介绍

某炼厂地处沿海区域,年平均气温25 ℃,多年平均相对湿度82%。原油罐区现有12台大型外浮顶储罐,浮顶形式为单盘板浮顶,材质为Q235;罐底边缘板材质为SPV490Q,厚度为19 mm,所用防腐材料为CTPU涂料,使用年限15年。

1.2 储罐检查腐蚀情况

(1)边缘板腐蚀

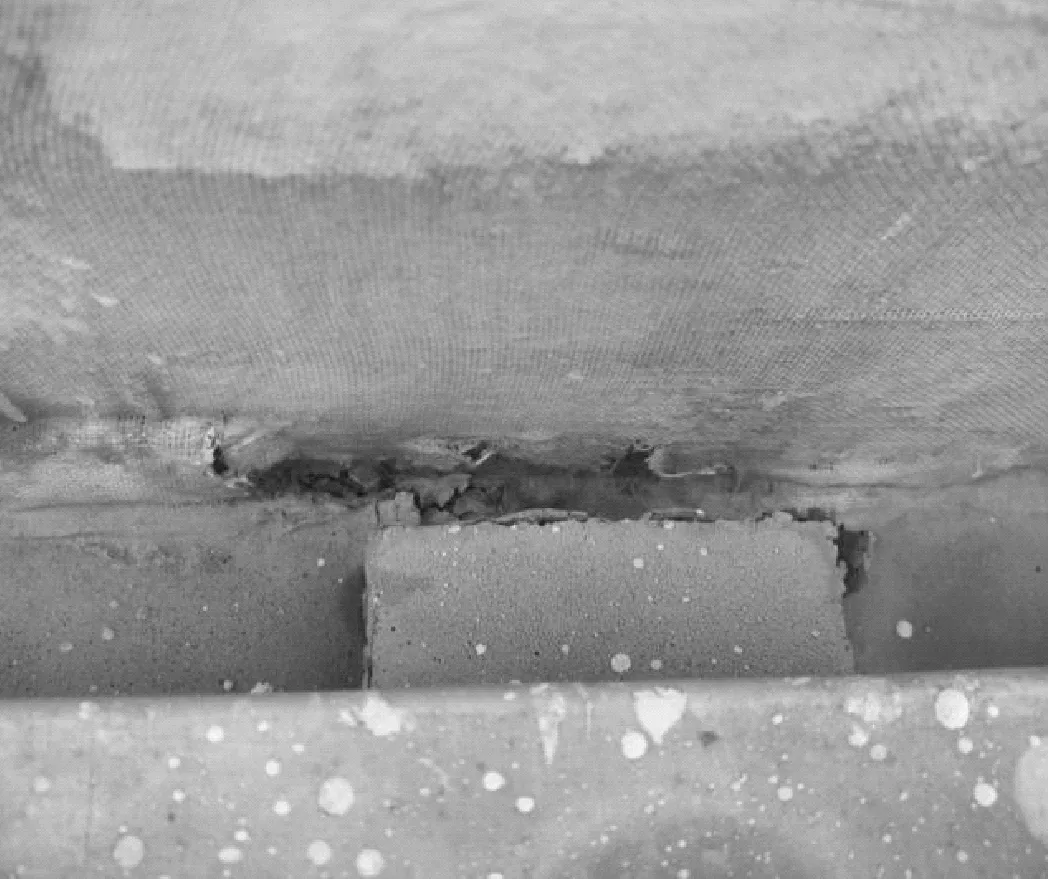

在对原油罐区所有储罐的罐底边缘板重点检查时发现,储罐罐底边缘板的CTPU涂料均存在不同程度的开裂、脱皮现象,开裂部位大多集中在罐底边缘板与罐壁的结合处、罐底边缘板与水泥平台的结合处。检查发现,涂料开裂处的边缘板存在明显的腐蚀现象,如图1和图2所示。

图1 边缘板与罐壁结合处开裂腐蚀Fig.1 The edge plate cracked and corroded at the junction with the tank wall

图2 边缘板与水泥台结合处发生开裂、腐蚀Fig.2 Cracking and corrosion occurred at the junction of the edge plate and the cement platform

图3 罐底边缘板部分鼓泡现象Fig.3 Bubble phenomenon in the edge plate of tank bottom

图4 罐底边缘板腐蚀情况Fig.4 Corrosion of tank bottom edge plate

经使用刀具、铲具将储罐罐底边缘板CTPU涂料进行了拆除,拆除后逐罐进行检查,发现边缘板表面呈现黄褐色,而且涂层鼓包,腐蚀较为严重,如图3所示;把边缘板基体的锈层清理干净,没见明显的坑腐蚀现象,腐蚀相对均匀,如图4所示;和片状腐蚀现象,部分原油罐罐底边缘板有明显的翘曲现象,如图5所示。经过手工除锈、表面喷砂后对边缘板进行了超声波检测,如图6所示,检测结果显示,边缘板腐蚀处平均减薄2~3 mm。由此可见,罐底板下表面等不可见处存在很大的腐蚀风险。

图5 罐底边缘板发生翘曲Fig.5 The edge plate at the bottom of the tank warped

图6 罐底边缘板周边超声波测厚Fig.6 Ultrasonic thickness measurement around the edge plate of tank bottom

因此,加强对罐底边缘板的腐蚀分析,找出造成腐蚀的关键所在,提出合理的防护措施,降低储罐泄露风险,对于原油储罐的正常运行具有重要意义。

(2)爬梯、护栏及罐顶护栏局部腐蚀

图7 罐底边缘板发生翘曲Fig.7 The edge plate at the bottom of the tank warped

图8 罐底边缘板周边超声波测厚Fig.8 Ultrasonic side thickness around the edge plate of tank bottom

储罐顶部平台焊缝出现多处黄色,腐蚀明显,如图7所示;储罐外壁防风圈及防风圈与壁板焊缝周围同样多处锈蚀,腐蚀明显,其余罐壁局部点蚀,如图8所示;罐顶踏步贴板局部锈蚀,顶板搭接焊缝多处腐蚀,如图9所示。

图9 罐顶踏步贴板腐蚀形貌Fig.9 The corrosion morphology of the step-paste plate on the top of the tank

(3)接管局部腐蚀

对储罐外部的配件进行检查,结果发现罐壁消防管泡沫管线盲板端法兰腐蚀分层,如图10所示,储罐顶部安全阀存在管嘴周围部分存在返锈现象;爬梯扶手及平台局部腐蚀严重,消防,详见图10~图11。

图10 消防管腐蚀形貌Fig.10 Corrosion morphology of fire hose

图11 安全阀腐蚀形貌Fig.11 Corrosion morphology of safety valve

2 腐蚀原因分析

2.1 涂料老化

检查的储罐自投产至今,已运行长达10年之久。CTPU涂料及其罐表面的防腐涂料具有良好的防水性、耐裂性和耐腐蚀性。由于当地紫外线强度较高,平均紫外线指数达到5级,严重影响CTPU及防腐涂料的使用寿命,导致CTPU及表面防腐涂层发生老化,容易发生撕裂和脱皮,并在拐角的隐蔽部位,施工难度大,涂层质量薄弱,容易出现涂层失效腐蚀现象。

2.2 储罐变形

储罐基座与罐体底板结合处,随着温度和载荷的变化发生伸缩,产生水平移动。当储罐贮满原油时,罐底和罐壁会受到静压力作用,罐底在静压力的作用下会产生不同程度的沉降,罐壁在静压力的作用下产生水平变形,由于罐壁的下部与底板牢固的焊在一起无法向外扩张,结果导致边缘板发生变形(如图7所示);当储罐处于空罐状态时,罐体逐渐恢复原状,而边缘板却由于塑性变形而发生向上翘曲(如图8所示);储罐的变形,使老化的CTPU涂料发生开裂(主要发生在边缘板与水泥平台相接处、罐壁与边缘板连接处),罐底边缘板与底板基座形成一道缝隙,该缝隙的大小会随着储罐周期性的变形不断扩大,这种周期性变形使外界的一些腐蚀性介质(自脱硫脱硝装置下落的夹带腐蚀性烟气的水、雨水、露水)进入边缘板,发生缝隙电化学腐蚀。

2.3 电化学腐蚀

2.3.1 盐雾腐蚀

针对边缘板腐蚀情况可以判断,其腐蚀机理主要为电化学腐蚀中的湿腐蚀,而造成湿腐蚀的主要原因是水分的侵入。该炼厂为近海区域,年平均气温25 ℃,多年平均相对湿度82%,《ISO12944-2》研究表明,此类大气环境对钢结构易造成严重的腐蚀。

整个腐蚀过程可以用下面的公式表达:

在这种临海环境下,水分很容易通过CTPU涂料的缝隙侵入到罐底边缘板,且不易挥发,使该处长期处于潮湿状态,为电化学腐蚀提供了有利条件,再加上海洋环境下氯离子的存在,反应进行得相当快。除此之外,电化学反应的腐蚀产物Fe2O3比较疏松,容易吸潮,导致腐蚀速度加快,在焊缝凹陷处、罐底板下表面和其他易积水的地方,腐蚀尤为严重。

2.3.2 烟气中的SO2腐蚀

由于原油罐区临近脱硫脱硝装置烟气脱硫综合塔,并且当地历年频率为30%的风向为东风、东南风和东北风。巡检多次发现自综合塔冒出的水汽夹带着烟气下沉飘落至原油罐区(如图11所示)。由于烟气中带有大量的SO2和SO3,平均浓度达40~80 mg/Nm3(如图12所示),而SO2和SO3容易与水发生反应,形成亚硫酸及硫酸水溶液,成为较强的电解质溶液,加快了单盘板钢板的电化学腐蚀速度。

图12 夹带烟气的水汽落入原油罐区Fig.12 Water vapor with flue gas falls into the oil tank area

图13 烟气脱硫脱硝后的SO2浓度Fig.13 The concentration of sulfur dioxide after flue gas desulfurixation and denitrification

腐蚀发生在边缘板处,位于罐体与基座之间,平时难以观察,很容易被人们忽视,腐蚀达到一定程度后会对储罐的安全运行造成很大的威胁。对储罐罐底边缘板进行有效的防腐密封,可以有效的阻止腐蚀介质的入侵,良好的控制边缘板的腐蚀,达到保护储罐底板的目的。

3 罐底边缘板的防腐措施

3.1 提高防腐材料使用寿命

根据原油储罐罐变形及其边缘板的腐蚀机理,我们需要采用的防腐材料应具有良好的防水性和耐侯性,且边缘板和基座间应有较强的附着力和较好的弹性。防水性是要求防水层是完整连续的整体,能够隔离水、大气的入侵;耐候性是要求防腐材料能耐大气腐蚀、耐紫外线照射,不易龟裂;较好的弹性是要求防腐材料能适应因油罐运动或载荷变化引起的底板变形。

CTPU涂料是以异氰酸酯、聚醚多元醇为主要原料、配以各种助剂加成聚合反应制成,这种材料的优点是防水性好、粘接性能强,具有良好的抗变形能力;缺点是施工工艺复杂、施工周期长、耐高温、抗紫外线能力不强。炼厂所在地气温较高,常年受到紫外线照射,致使CTPU涂料容易发生老化,降低使用寿命。

因此,探索新型的耐候性更强的防腐涂料可适应常年高温、高强度紫外线的工作环境;此外,涂料的施工过程管理及日常维护也尤为重要,选择专业的队伍施工可以使涂料发挥其应有的性能,良好的日常维护可有效延长涂料的使用寿命。

3.2 降低综合塔烟气中的S含量

为了改善周边环境,保证原油储罐安全平稳运行,降低综合塔烟气对周边装置的腐蚀,可以通过以下几种方式降低脱硫后烟气的S含量。

(1)适度提高综合塔碱液浓度或碱液量,通过NaOH与SO2、SO3发生化学反应生成硫酸钠或亚硫酸钠,减少烟气中的S含量;

(2)从源头上降低催化原料中的S含量,从而减少烟气中的S含量;

(3)选用更环保的余热锅炉燃料,减少烟气中的S含量;

(4)调整操作,降低水汽量,避免水汽过多夹带烟气下沉,造成金属腐蚀。

3.3 加强腐蚀监控,增强防腐力度

原油储罐边缘板的防腐无论采用哪种材料、方法、结构,都与当地的气候环境、员工的工作态度、公司的防腐力度密切相关。只有提高对防腐的重视程度,加强腐蚀监控,调动员工积极性,持之以恒地修复或更换破损的防腐涂料,才能有效的解决储罐边缘板的腐蚀问题,提高原油储罐的使用寿命、减少原油储罐的事故发生率。

4 结 论

(1)原油储罐罐底边缘板产生腐蚀的主要原因是防腐材料在恶劣环境下容易发生老化,受到储罐的变形影响后产生裂纹,水分等腐蚀介质通过裂纹进入内部,从而发生电化学腐蚀。因此,加强腐蚀部位检查、做好防腐材料修复、更换工作对于原油储罐的安全运行尤为重要。

(2)在常年高温、紫外线较强地区,相较于普通的防腐材料,选择耐候性更好的防腐材料对于罐底边缘板的保护具有明显的优势。未来我们将继续探索新的防腐材料,确保原油储罐安全平稳运行。