催化裂化及DMTO装置中主风机的布置和管道设计

2022-06-29岳亮

岳 亮

(中石化广州工程有限公司,广东 广州 510000)

催化裂化与DMTO装置有许多相似之处,其中主风机在两类装置中都是关键设备,为催化剂再生提供空气。由于其为高速运转的机械,主风机进出口管嘴的受力及力矩有严格要求,因此机组的布置和管道设计尤为重要,将直接影响到装置的安全生产和长周期运行。

由于催化裂化和DMTO的原料、反应机理等不同,造成DMTO单位时间内催化剂上积碳较少,因此用于催化剂再生所需的主风量较小。一般情况下,催化裂化多用轴流式主风机,DMTO多用离心式主风机。

轴流式主风机效率高,流量大时运行经济性高,但结构复杂,防喘振管道设计复杂,进口还需加装空气过滤器。离心式主风机结构简单,维护成本低,但效率低,流量大时运行经济性差。

催化裂化中轴流式主风机采用烟气轮机驱动,厂房的布置要考虑三机组或四机组的布置。DMTO中离心式主风机采用电机驱动,布置较为简单。

1 主风机厂房的布置

如图1和图2所示,厂房内一般布置一开一备两台主风机,主风机机组由压缩机和驱动机组成。除了考虑机组的布置以外,还需要考虑机组附属设备的布置,附属设备一般包括润滑油系统、空气过滤器及各类消声器等。

图1 催化裂化装置主风机厂房布置Fig.1 Layout of main air blower in FCC

图2 DMTO装置主风机厂房布置Fig.2 Layout of main air blower in DMTO

(1)主风机及其附属设备的布置应满足制造厂的要求,可参照制造厂提供的图纸进行布置。机组附近应有供检修和消防用的通道,与通道边的距离不应小于5 m[1]。

(2)机组布置在厂房内,一般设置为半敞开式厂房,如在寒冷或多风沙地区可设置为封闭式厂房。机组与厂房墙壁的净距应满足安装和检修的要求,并不应小于2 m。另外,如果设置为半敞开式厂房,在寒冷地区应注意润滑油站和高位油箱宜单独设置封闭式厂房,并采取供暖措施,以保证管道内润滑油的流动性。

(3)主风机厂房应远离有防振要求的精密设备车间和化验室。宜布置在空气比较清洁的区域,位于装置全年最小频率风向的下风侧。

(4)主风机的进出口一般为下进下出,并且附属设备较多,所以厂房宜两层布置。层间距应满足制造厂和管道布置的要求,且不应小于4 m。

上层平台布置机组,并设置检修平台和吊装孔,检修平台的均布荷载应按机组最大检修部件的重量计算。检修平台和吊装孔的尺寸也应按最大检修部件的尺寸来计算。两台机组可共用一块检修平台。检修平台上方不得布置任何设备和管道。

下层地面层一般布置进出口管线,润滑油站及其他附属设备。吊装孔的下方与道路相连,其空间应能保证检修车辆正常进出。

(5)主风机基础应与厂房的结构基础分开,也应与附属设备的基础分开,防止主风机的振动对厂房或者其他设备造成影响。基础周围应留有辅助管道布置的空间。

主风机基础的高度,除了满足附属设备的安装要求以外尚应满足下列要求:进出口连接管道与地面的净空要求,进出口管道直管段的要求,与管廊上管道的连接高度要求[2]。

厂房内不同机型的机组,基础高度宜相同。

(6)主风机厂房一般设置有桥式吊车。吊车的轨顶标高主要取决于机组安装、检修所需的起吊高度,吊车主钩距机组轴中心线的高度应大于制造厂所规定的机组最小起吊高度。起吊高度H的计算方法如下:

H=h1+h2+h3+C

式中:h1——障碍物最高缘的高度,m

h2——吊荷物体的高度(包括托架),m

h3——三角形吊绳的垂直高度,h3=B·Sin60°,m

B——被吊最大部件的最大宽度或吊耳间距,m

C——吊起时的富裕高度,≥0.5 m

吊车有死点位置,设计时应按死点位置留出空地和确定吊装孔的位置。吊车在吊车梁上运行时,如果有其他设备位于运行路线的边缘上,可在合适的位置设置车挡。

对于催化裂化装置而言,由于烟气轮机的出口有压力平衡型膨胀节,膨胀节本身高度较高,因此吊车高度也会较高。

在确定吊车高度的同时,还需考虑操作吊车需要的通道,一般可从厂房外的平台到达吊车所在的位置。

(7)润滑油站尽量靠近机组布置,并留出操作空间和油冷却器的检修空间。油站宜靠近回油总管较低的一端。油站四周设置地沟,含油污水排至地下污水管网。

(8)高位油箱的布置首先应满足制造厂安装高度的要求,当润滑油泵故障时,可以满足向机组供油的压力。如未规定其安装高度,可按下述原则确定:高位油箱进口法兰距机组轴中心线的垂直距离不应小于6 m。高位油箱一般布置于厂房外的构架上,应设平台和梯子,在条件允许的情况下,尽量远离主风机的进气口,避免互相影响。

(9)由于轴流式主风机的叶片对灰尘的污染敏感,进口应设置空气过滤器。过滤器一般设置在厂房外的构架上较高的位置,因为空气中含尘量随着高度增加而减少。同时应设平台和梯子,满足过滤器的检修要求。在两类装置中,过滤器都应远离催化剂罐和催化剂装卸设施。

对于离心式主风机而言,在多风沙、空气质量较差的地区,应设置空气过滤器,在空气质量较好的地区,可不设置过滤器,可设置风帽、滤网等简易措施。

过滤器或者风帽等均宜高于厂房房檐。

(10)离心式主风机一般由电机驱动,因为其比蒸汽轮机方便且稳定。催化裂化装置中采用三机组或四机组布置,烟气轮机作为原动机来驱动轴流式主风机,而电动/发电机是作为启动电机或发电用。厂房内需要考虑电气和仪表槽盒的布置,二者应分开布置,避免信号受到干扰。电机所用的动力电缆较粗,弯曲半径较大,在布置时应考虑电缆进出的位置是否受到影响。

(11)防喘振放空消声器应该远离进口空气过滤器布置,间距不小于4 m,防止热风循环。放空消声器的出口应高于厂房房檐2.2 m。

喘振是透平压缩机固有的特性,是指在低流量条件下不稳定的状态。轴流式主风机一般配置两台防喘振阀,喘振对轴流式主风机的危害远大于离心式主风机。

2 主风机组管道的布置

主风机组的管道主要包括进出口的管道,防喘振管道以及润滑油系统的管道。主风机组周围的管道不应影响机组的吊装和检修,并留有检修空间。

进出口管道的布置,在满足热补偿和管嘴允许受力、力矩的条件下,应使管道短,弯头数量少,以减少压降[3]。

主风机进出口管嘴一般朝下,机器运行中,自机器中分面至出口法兰向下的热胀量均应由管道上设置的膨胀节吸收。出口管道温度比进口管道温度高,出口管道应更具有柔性。

另外,主风机的出口管道上应设置止回阀,出口管道总管上也应设置止回阀,且应靠近反应-再生设备,以防止主风机切换或事故停机时催化剂倒流回机体内。

在与主风机制造商谈判时,应注意:当主风机管嘴公称直径小于工艺管道时,二者级差应小于等于2级。公称直径小于DN500时,每50为一级,公称直径大于等于DN500时,每100为一级。核算综合受力时,单个管嘴允许受力、力矩值应为API617规定的1.2倍或NEMA规定的2倍,合成到进口中心处的允许受力、力矩值应为API617的1.5~2倍。

2.1 主风机进口管道

图3 催化裂化和DMTO主风机进口管道Fig.3 Inlet of Main Air Blower in FCC and DMTO

(1)主风机进口管道布置应有利于流体的均匀分布,进口法兰前需设置一段直管段,直管段的长度一般为3~5倍的DN。

(2)进口管道的长度应满足流量计的直管段要求。一般采用阿牛巴流量计,占用空间小,对前后直管段要求不高。也有用内藏式文丘里流量计,本体较短,对直管段要求也不高。

(3)进口管道管径一般比较大,当DN≥500时,需设置人孔,当DN<500时,需设置法兰短节,以便开机前安装临时过滤器,检查和清扫管道。

(4)轴流式主风机自身可以调节进气流量,而离心式主风机进口管道需要设置调节阀来调节,因此需要考虑调节阀的布置。

(5)轴流式主风机进口管道一般还需要考虑消声器和整流栅的布置,离心式主风机则不用。

(6)轴流式主风机进口管道内壁应喷涂环氧树脂防锈涂料。

(7)进口管道为常温管道,本来不用保温,但是为了隔音,一般在管道外壁加保温层。

(8)主风机进口管嘴处设置自由型膨胀节。对于离心式主风机而言,因为其主风流量由调节阀控制,进口负压较大,而自由型膨胀节无法自吸收盲板力,由负压产生的盲板力会对管嘴产生很大的拉力,甚至会将管道拉起,造成支架托空,所以进口下方弯头处的支架应该焊死[4]。

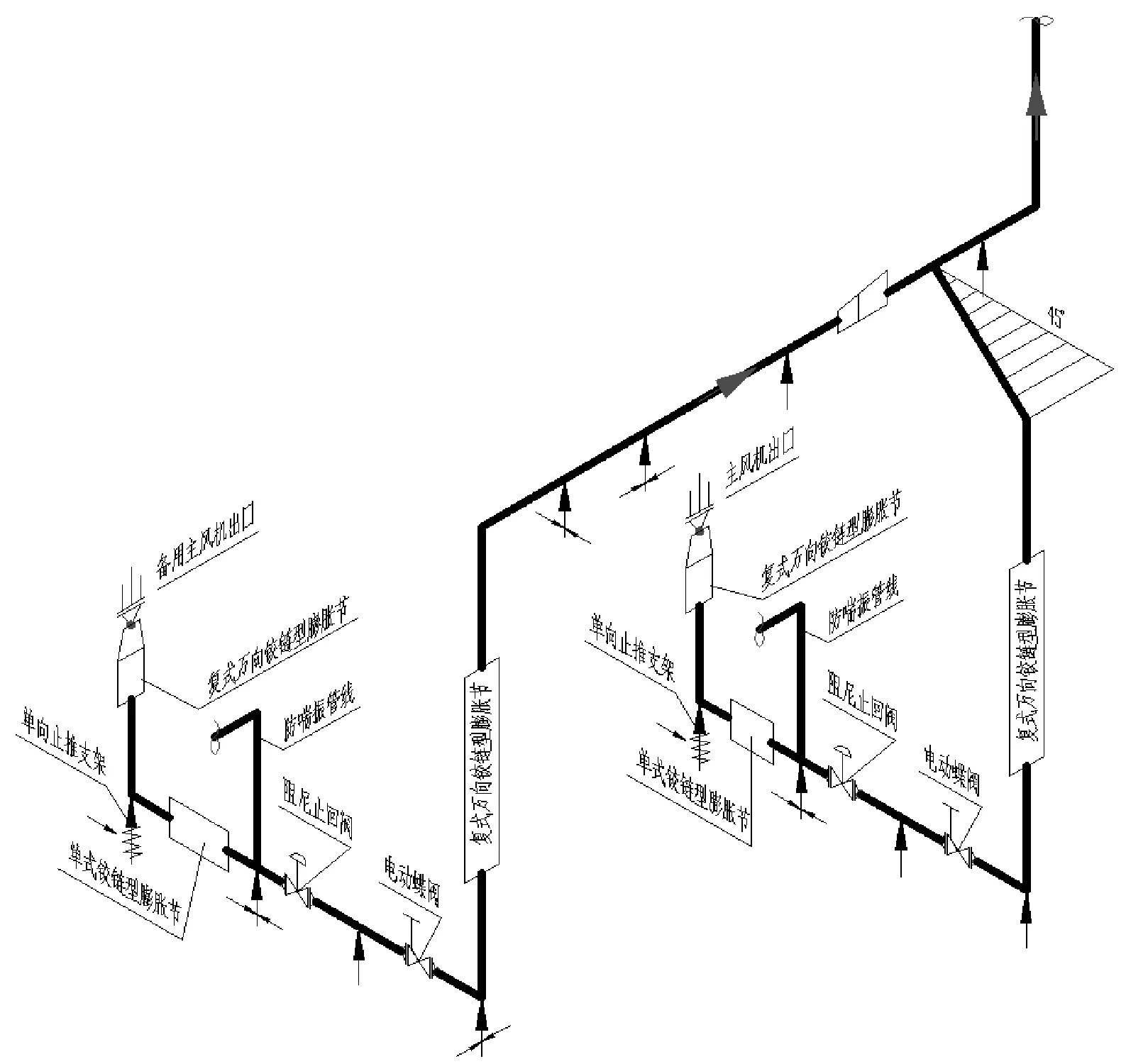

2.2 主风机出口管道

图4 DMTO主风机出口管道Fig.4 Outlet of main air blower in DMTO

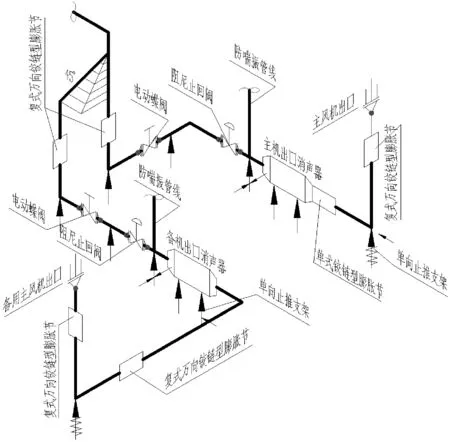

(1)主风机出口管道内介质温度为220 ℃左右,一般应优先考虑自然补偿的方式,使管道自身具有一定的柔性,热态时能吸收管道的热胀,减小管系各点的应力,使管道的热胀推力和力矩小于主风机管嘴所允许的受力和力矩[5]。

(2)当采用自然补偿无法满足要求时,可在管道上设置波纹管膨胀节。出口立管上不宜设置自由型膨胀节,以防止内压盲板力作用于机壳上。立管上设置复式万向铰链型膨胀节,可以吸收管嘴的横向位移,水平管上设置单式铰链型膨胀节,配合弹簧支架吸收管嘴的竖向位移。单式铰链型膨胀节后的管道使用刚性支架。

(3)由于采用一开一备两台主风机并联操作的布置形式,为减少并机效率损失,以及避免由于每台主风机流量和压力的不同,而使气流发生顶撞,出口管道气流合流处应采用沿介质流向斜45°接入总管,连接点应该在扩径之后。

(4)为降低噪声,轴流式主风机出口管道一般设置有管道消声器,布置于地面上的水平管道上。

(5)出口管道切断阀宜选用电动金属硬密封蝶阀,该蝶阀应设置在易于操作检修处。

图5 催化裂化主风机出口管道Fig.5 Outlet of main air blower in FCC

(6)出口管道应设置保温措施,以达到绝热和吸声的效果。需注意管道上膨胀节的金属波纹管部分不应保温,保温层会影响膨胀节的变形。

(7)出口管道应在适当位置设置人孔或检修短节。

(8)由于主风机出口管嘴及相连管道向下膨胀,出口第一个弯头处应设置弹簧止推支架,以减小热态管系作用在管嘴上的侧向力矩。

2.3 润滑油系统管道

主风机是高速运转的机械,轴承、轴瓦处转动摩擦发热,为防止轴承、轴瓦超温损坏,保证机组正常运行,必须设置润滑油系统,通常称为油站。一般为成套供货,管道设计仅考虑机组供油、回油总管与油站,以及高位油箱与油站之间的管道。

(1)一般情况下,机组的供油和回油总管由制造厂提供并连接,供油和回油总管应分别布置在靠近机组的两侧,管道上方可铺设活动平台,方便拆卸检修。

(2)润滑油管道、管件和阀门等材质均应为不锈钢和对焊连接形式,以减少管道中的杂质,避免损坏机组。小管径管道不能采用承插焊连接,也应采用对焊,因为承插焊焊缝易残留焊渣。法兰垫片采用聚四氟乙烯包覆垫片,该垫片耐油、耐腐蚀、密封效果好,对润滑油管道没有污染。

(3)为便于润滑油管道去污清洗和酸洗钝化,管道应分段用法兰连接,管道最长段不宜大于4 m,每根管道弯头数量不应多于2个。关于管道的酸洗,原先多采用槽式酸洗法,即将管道拆卸后浸泡在酸洗槽内,酸洗槽的尺寸固定,因此对每一段管子的长宽高都有限制,而且易造成污染。现在多采用循环酸洗法,即将管道连接成冲洗回路,用酸泵将酸液打入回路中循环冲洗,速度快,效果好,操作简便。

(4)回油管道管径应保证油在管内1/2截面内流动,并畅通无阻的流入油箱,回油管道在流动方向上应有向下4%~5%的坡度。回油管道上不得设置阀门。

(5)高位油箱与机组供油总管相接的管道应短而直,减少弯头,不得出现“U”型。

(6)润滑油管道不得与蒸汽管道或其他高温管道相邻布置,交叉布置时净空不得小于200 mm。

3 结 论

催化裂化和DMTO装置的主风机厂房在布置时,要考虑到安装、操作、检修、消防等需要,厂房高度要满足起吊的要求,要合理的规划润滑油站、高位油箱、管道过滤器、管道消声器等设备的布置。

主风机进出口管道均为大管径管道,其柔性设计的关键在于膨胀节和支吊架的设置,以满足主风机进出口管嘴力和力矩的要求。主风机附属管道如润滑油管道应合理布置,保证主风机的安全运行。

通过对两类装置中不同类型主风机的厂房布置和管道设计的对比,可以更深刻的理解其背后管道设计的原理,对以后的设计工作有一定的帮助。对于其他非主风用的轴流式压缩机和离心式压缩机也有一定的借鉴意义。