微观组织特征对服役6N01-T6铝合金材料力学性能的影响

2022-06-16田洪雷吴广宇王富杰郄默繁何长树

田洪雷,吴广宇,王 天,王富杰,郄默繁,何长树

(1.中车青岛四方机车车辆股份有限公司技术中心,山东 青岛 266111;2.东北大学 材料科学与工程学院,辽宁 沈阳 110819;3.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819)

随着我国高速列车制造技术的迅速发展,轻量化的铝合金车体在列车运行速度和降低能耗等方面具有显著优势[1-2]。6N01-T6铝合金具有较好的焊接性能和中等强度[3-5],广泛应用于铁路车辆的铝合金车体各承载件。铝合金挤压材的微观组织特征(包括α-Al基体及第二相粒子组态特征,如尺寸、形貌及分布等)对强度、塑性及疲劳性能具有决定作用[6-7]。王建军等[8]借助金相显微镜、透射电镜观察结合拉伸性能测试等方法,研究了3个批次工业化生产的高铁结构件用6N01-T6铝合金挤压材的显微组织和力学性能,旨在探究晶粒尺寸和形状、合金相粒子组态与挤压材拉伸性能的相关性。研究结果表明,细小扁纤维状α-Al晶粒、细小弥散分布的过剩结晶相粒子及较宽的无析出带均有利于提高延伸率。张劲等[9]在研究锻造组织不均匀性对6082铝合金带筋板类锻件力学性能的影响时发现,6082铝合金带筋板类锻件不同部位的力学性能表现出明显不均匀性,即晶粒细小的变形组织区域的拉伸性能优于晶粒粗大的变形组织区域的拉伸性能。值得强调的是,对于不同厂家生产的同一牌号的铝合金型材来说,虽然其力学性能满足相关标准要求,但是由于在化学成分、熔铸工艺、均匀化退火工艺、挤压工艺以及后续热处理工艺存在或大或小的差异,铝合金型材的微观组织特征也必然存在差异。这些微观组织特征上的差异决定了型材在力学性能,特别是疲劳性能表现出一定程度上的差别。

一般而言,疲劳失效是铁路车辆构件的主要失效形式[10-11]。通常采用无限寿命规范来设计高速列车车体的一些关键部件[12-13]。值得说明的是,铝合金材料不存在严格意义上的无限寿命(或疲劳极限),现有的疲劳极限研究大多规定循环载荷次数(如107)下的疲劳强度[14-15]。目前,有关高速列车铝合金型材车体长期服役后力学性能变化的研究鲜见报道。因此,在我国高速列车运行已近20年的情况下,开展高速列车用铝合金型材服役后材料力学性能变化的研究,对于实现车体型材剩余疲劳寿命评估以及铝合金型材制造工艺优化而言十分必要。本文在前期研究基础[8]上,针对两种服役不同里程的6N01-T6铝合金车体侧墙型材(型材A和型材B)进行取样,利用微观组织表征和力学性能测试手段重点研究了微观组织与疲劳性能相关性,旨在为高速列车铝合金车体型材的剩余寿命评估与选材提供基础试验数据。

1 试验材料及方法

本研究所采用的试验材料取自两种服役时间不同的6N01-T6铝合金已服役车体型材,型材A已服役240万公里,型材B已服役600万公里,型材A与型材B截面形状如图1(a)和图1(b)所示,其化学成分与6N01铝合金标准化学成分如表1所示。

表1 服役不同时间的6N01-T6铝合金型材与标准化学成分对比 wt.%

采用OLYMPUS-BX53M金相显微镜分别沿挤压方向和垂直于挤压方向对型材A和型材B进行微观组织观察,主要分析型材铝基体晶粒形态特征。采用JSM-7001F扫描电子显微镜对型材中心层的第二相粒子特征以及疲劳试样断口形貌进行观察与分析。利用JEM-2100F型场发射透射电子显微镜观察型材析出相粒子组态特征。在型材A和型材B的中心层切取直径为3 mm、厚度为0.5 mm的圆片,利用砂纸进行研磨,磨至厚度为70 μm后用甲醇清洗干净,使用型号为TenuPol-5电解双喷减薄仪对样品进行双喷减薄。电解双喷液选用比例为HNO3∶CH3OH=1∶3的双喷液,在-30~-25℃、电压为15 V的条件下制备TEM样品。

采用MH-500型显微维氏硬度计垂直于挤压方向对型材进行显微硬度测试,加载载荷为100 g,保载时间为15 s。分别在型材A和型材B外板上沿型材挤压方向切取2根平行试样,利用SANS电子万能试验机进行拉伸性能测试,试样尺寸如图1(c)所示,拉伸速率为5 mm/min。疲劳试样取自型材外板并沿型材挤压方向,尺寸如图1(d)所示。疲劳试验使用QBG-100微机控制高频疲劳试验机在室温下(25℃)进行,加载载荷为轴向拉应力(正弦波),应力比R(σmin/σmax)=0,试验频率在85~110 Hz之间。

图1 拉伸试样与疲劳试样尺寸示意图/mm

2 试验结果与讨论

2.1 已服役车体型材显微组织

图2为型材A和型材B的横断面和纵断面阳极覆膜金相观察结果,型材A的晶粒呈粗大的等轴状,平均晶粒尺寸为155 μm,表层晶粒尺寸略小于中心层晶粒尺寸。型材B极表层为细小的晶粒,亚表层晶粒呈粗大的等轴状,而中心层晶粒呈细小纤维状,长轴平均尺寸为130 μm,短轴平均尺寸为32 μm,表面粗晶层深度范围为551~1229 μm。

图2 型材A和型材B横截面阳极覆膜金相观察结果

图3(a)和图3(b)分别为型材A与型材B横断面中心层结晶相粒子观察结果,从中可见型材A与型材B基体中均存在较多尺寸约为5~10 μm的粒状或棒状的结晶相粒子,型材B基体中的棒状第二相粒子尺寸较大。根据相关文献可知[16],这些粒状或棒状的结晶相粒子为AlFeMnSi过剩结晶相。图3(c)和图3(d)分别为型材A和型材B弥散相粒子观察结果。由图3可知,型材A中存在尺寸约为250~500 nm的球状和棒状弥散相粒子;型材B中棒状弥散相粒子平均长度为193 nm,球状弥散相粒子平均尺寸为136 nm。根据文献可知[8],这些弥散相粒子主要为Al(Cr,Mn)弥散相。

图3 型材A和型材B结晶相与弥散相粒子观察结果

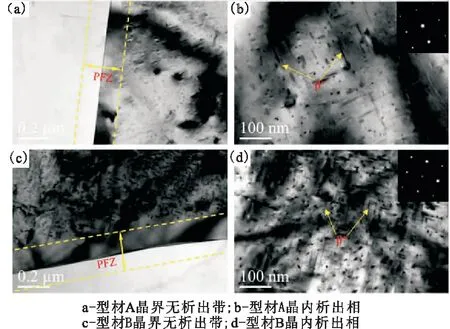

图4为型材A和型材B晶界析出相、晶界无析出带(PFZ)以及晶内析出相观察结果。结果发现,型材A和型材B的晶界上均未观察到明显的析出相粒子,型材A的PFZ宽度(300 nm)比型材B的(329 nm)略窄。同时,在型材A和型材B的晶粒内部观察到大量针状析出相粒子,其中,型材A基体中针状析出相粒子尺寸较大,平均针长约为54 nm;型材B基体中析出相粒子尺寸较小(平均针长为35 nm)、密度较高。根据文献[17],这些针状析出相粒子为β″。

图4 型材A和型材B析出相粒子观察结果

化学成分、挤压工艺和最终热处理工艺是决定铝合金挤压材微观组织的主要因素。Mn、Cr和Ti在6N01铝合金中主要以弥散相粒子形式存在,与型材B相比,型材A中Mn、Cr和Ti的质量分数均较低,因此挤压型材基体中弥散相粒子数量相对较少。一般而言,弥散相粒子能够抑制铝基体再结晶行为[18],当铝基体中弥散相粒子数量相对较少时,即便是较低的挤压温度也会获得再结晶较充分的微观组织结构,这是型材A再结晶完全且具有粗大等轴晶组织特征的主要原因。而型材B中Mn和Cr元素含量较高,铝基体中弥散相粒子数量较多,这些数量较多的弥散相粒子是抑制挤压材发生再结晶的主要原因,因此型材B中心层晶粒呈不完全再结晶的纤维状特征。型材B表面存在一定厚度的粗晶层,这是铝合金挤压材经常出现的现象,其主要是由于挤压材表面与挤压模孔相互作用发生强烈剪切变形,最终导致表层基体发生二次再结晶。

2.2 显微硬度与拉伸性能测试结果

图5为沿型材A和型材B厚度方向显微硬度测试结果。由结果可知,型材A和型材B的显微硬度差别不明显,均在110~120 HV范围内波动。图6为型材A和型材B拉伸性能测试结果。由结果可知,型材A拉伸试样的平均屈服强度、抗拉强度和延伸率分别为254 MPa、277 MPa和7.8%;型材B拉伸试样的平均屈服强度、抗拉强度和延伸率分别为247 MPa、282 MPa和11.2%。对比分析型材A与型材B拉伸性能测试结果,发现型材A和型材B的屈服强度和抗拉强度相差不大,但型材B的断裂延伸率高于型材A的断裂延伸率。通常,晶粒形态、过剩结晶相粒子的尺寸及形貌、晶界无析出带宽度等对铝合金挤压材的延伸率起决定作用。型材A的晶粒为粗大等轴晶,且其晶界无析出带宽度较窄,这是导致型材A延伸率较低的主要原因。型材B的晶粒呈纤维状,这种组织有利于材料塑性的发挥。因此,型材B具有较高的延伸率。

图5 显微硬度变化曲线

图6 型材A和型材B拉伸实验结果

2.3 疲劳性能测试结果

采用R=0的应力比对型材A和型材B进行疲劳性能测试,并按照标准GB/T24716-2009《金属材料疲劳试验数据统计方案与分析方法》中的升降法测定疲劳试样的疲劳极限,定义循环次数达不到1×107为失效,循环次数达到1×107为非失效。根据文献[19-20],对疲劳测试数据进行处理,绘制出P-S-N曲线,结果如图7所示。图7(a)为型材A的S-N曲线,其中a是可靠度为50%、置信度为50%条件下的型材A的中值S-N曲线,该条件下的平均疲劳强度为115.0 MPa;为了确定型材的安全寿命,绘制了P-S-N曲线(如图7(a)中曲线c所示),并计算了在可靠度为97.5%、置信度为95%条件下的极限疲劳强度为81.6 MPa。图7(b)为型材B的S-N曲线,其中a是可靠度为50%、置信度为50%条件下的型材B的中值S-N曲线,平均疲劳强度为141.7 MPa;为了确定型材的安全寿命,绘制了P-S-N曲线(如图7(b)中曲线c所示),并计算在可靠度为97.5%、置信度为95%条件下的极限疲劳强度为101.7 MPa。

图7 型材A与型材B的S-N曲线

图8为型材A与型材B疲劳试样断口形貌SEM观察结果,由图8可以看出,型材A疲劳断口宏观形貌呈冰糖状特征,为明显的沿晶断裂;型材B疲劳断口宏观形貌为明显的穿晶断裂特征,型材A和型材B疲劳裂纹均萌生于试样表面,并向试样中心扩展。

图8 疬劳试样断口形貌SEM观察曲线

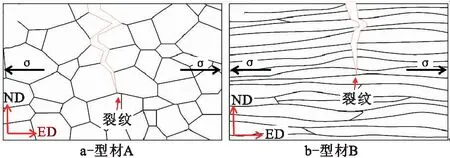

根据疲劳裂纹产生至断裂的微观特征,通常将整个疲劳断裂过程分为以下三个阶段:裂纹萌生、裂纹扩展和瞬时断裂。疲劳裂纹通常在工件表面晶界或亚晶界、夹杂物、气孔、划痕等缺陷以及第二相质点处萌生。由图8(b)和图8(e) SEM观察结果可知,型材A和型材B疲劳裂纹均起源于样品表面,形成机制可能与晶界或粗大结晶相粒子有关。而疲劳裂纹扩展则直接影响疲劳寿命,材料的微观组织包括晶粒尺寸与晶界特征[21-22]、第二相粒子组态特征[23-24]等可对其产生重要影响。对比本研究中型材A和型材B的第二相粒子(结晶相,弥散相及析出相)特征,发现差别并不十分明显。因此,在外在实验条件相同的情况下,认为晶粒形态及尺寸的差异是导致型材A和型材B疲劳强度差异的关键因素。根据型材A和型材B微观组织观察结果(图2)以及疲劳试样断口特征(图8),绘制了型材A和型材B疲劳裂纹扩展示意图,分别如图9(a)和图9(b)所示。型材A具有粗大的等轴晶组织特征,且晶界上未观察到明显的阻碍裂纹扩展的第二相粒子,晶界无析出带宽度较宽,这样的组织特征容易使裂纹沿着平直的晶界快速扩展,从而降低了疲劳强度。而型材B中心层则为细小的纤维状组织特征,疲劳裂纹扩展方向与应力加载方向垂直,沿着裂纹扩展方向,晶界对疲劳裂纹扩展起到阻碍作用,这与文献[25-26]报道的结果一致。

图9 疲劳裂纹扩展示意图

此外,已服役的型材A(服役240万公里)和型材B(服役600万公里)在可靠度为97.5%、置信度为95%条件下的疲劳强度分别为81.6 MPa和101.7 MPa,均低于未服役母材疲劳强度的最低值(110 MPa)[27]。由此可推断,型材A和型材B在服役过程中均发生一定程度损伤,但损伤程度存在差异。组织为粗大等轴晶的型材A的平均疲劳强度低于纤维状组织特征的型材B的平均疲劳强度。因此,有理由推断晶粒形态是影响型材在服役过程中发生不同程度损伤的主要原因。型材在服役过程中,基体中的空位、位错等缺陷密度增加,位错逐渐向晶界塞积,当应力达到一定程度容易发生沿晶开裂,这种特征在粗大等轴晶的组织中可能更为明显。因此型材服役后,组织为粗大等轴晶的型材延伸率下降,疲劳强度降低。型材A已服役公里数虽然少于型材B已服役公里数,但疲劳强度却比型材B的疲劳强度低24.6%。

3 结 论

(1)型材A的显微组织为粗大的等轴晶,再结晶程度比较完全,平均屈服强度、抗拉强度和延伸率分别为254 MPa、277 MPa和7.8%,在可靠度为97.5%、置信度为95%条件下,疲劳极限为81.6 MPa;

(2)型材B的显微组织呈“三明治”结构,内外表层为粗大的晶粒,而中心层由于再结晶不完全,晶粒呈细小纤维状,平均屈服强度、抗拉强度和延伸率分别为247 MPa、282 MPa和11.2%,在可靠度为97.5%、置信度为95%条件下,疲劳极限为101.7 MPa;

(3)二者疲劳裂纹起源均位于试样表层的等轴晶区,但是细小纤维状晶粒在裂纹扩展过程中能够降低裂纹的扩展速率,抗疲劳损伤能力更强,因此型材A已服役公里数虽然少于型材B已服役公里数,但在同一可靠度下,型材B的疲劳极限比型材A的疲劳极限高24.6%。