T油田套管开窗侧钻技术实践与应用

2022-05-16刘纯仁李玉枝

刘纯仁,严 忠,李玉枝

(中国石化华东石油工程有限公司江苏钻井公司,江苏扬州 225261)

中国石化国勘ADDAX 公司在G 国发现的T 油田投产开发近二十年,含水量日益增加,结蜡现象突出,产量也日趋下降。

为挖掘T 油田剩余可采储量潜力,提高油气藏高效、精细开发效果,降低开发运营成本,在T油田7口井进行了套管开窗侧钻作业,进行单层、立体精准开发,达到了增产增效的目的[1]。

1 T油田概况及开窗侧钻难点

1.1 油田概况

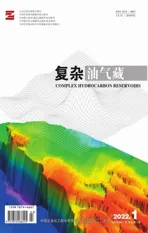

T 油田现有产油井84 口,注气井1 口,注水井4口,是典型的丛式井油田,井位分布见图1。

图1 T油田井位分布

T 油田主要目的层:Gamba 组砂岩(孔隙度23%、渗透率3 760×10-3µm2)、HEEL组砂岩(孔隙度16%、渗透率1 010×10-3µm2)。该储层具有典型的高品质储层特性,石英砂质层主要为粗粒砂岩,局部胶结较差,一般为细粒至中粒砂岩,储层内为上部细粒或粗粒砂岩。T油田的地层分布见表1。

1.2 T油田套管开窗侧钻井施工难点

分析前期施工井资料,发现T 油田套管开窗侧钻井存在诸多难点,开窗点井斜大、垂深浅、纵横比大、靶点多、三维绕障、轨迹控制难度大,施工过程会遇到托压严重、机械钻速低、井壁不稳定等问题,严重影响施工井的经济效益。

(1)井眼轨迹控制难度大。T 油田套管开窗侧钻井大都是在老区块,中靶要求高,与邻井相碰风险大,多为三维轨迹。

(2)开窗侧钻井斜井段较少,岩屑容易在下井壁堆积形成岩屑床,使得钻进中摩阻、扭矩增加、托压严重而影响正常钻进[2]。

(3)机械钻速低、井壁易失稳。由于侧钻井井眼较小,井下工具尺寸受限,造成岩屑携带困难及MWD 仪器信号弱,导致钻井参数调整受限,实钻中机械钻速偏低,裸眼段浸泡时间长,也造成复杂与故障时间居高不下。

(4)地质情况复杂,主力油气层较薄,逆地层倾角高,且油层位置不确定性大。T 油田为疏松砂岩储层,具有高孔隙度、高渗透性特点,对定向工具造斜率有较高要求,一旦工具造斜能力不足,很可能打穿砂层导致着陆失败;T 油田含油面积小、有一定边底水特点,增加了油气界面位置判断和钻遇目的层的难度。在斜井段泥岩中钻进,定向工具造斜率不易控制,需实时监测、准确判断井斜角,当发现实钻轨迹偏离设计轨迹时应提早处理;薄油层靶窗窄,靶区半径仅0.5 m,且需要以合适的角度着陆,否则会没有余地调整井眼轨迹;水平段油层钻进过程中需特别保证随钻测井数据的准确性以及导向工具快速稳定的造斜调整能力,以保证油层钻遇率。

2 井筒准备

2.1 压井及起出油管

(1)油管和环空正推密度为1.12 g/cm3的盐水后观察,无明显油气上窜显示后,拆除下主阀。

(2)起油管。Ø73 mm 油管是内插在Ø114.3 mm筛管的悬挂器中,可以在原悬重中的基础上多提5~7 t,就能将内插工具提出,如果无效,保持5~7 t,正转提出。如还是无效,则进行倒扣打捞。

2.2 打弃井水泥塞

为保证施工安全,在Ø114.3 mm 筛管悬挂器以上150~200 m 的位置打弃井水泥塞。如有漏失现象存在,泵入8 m3堵漏浆和4 m3高黏钻井液,关封井器后,环空泵入密度为1.12 g/cm3的盐水钻井液,保证地层能达到4 MPa 的承压能力时,再进行固井作业。

2.3 测井

测井的目的在于校深和测量Ø177.8 mm套管外的水泥返高,选择割套管的位置,以及根据定向轨迹的设计确定下斜向器开窗还是打侧钻水泥塞。其中开窗侧钻位置选择原则如下:

(1)在满足中靶的前提下,多利用原井的老井眼,可以尽量降低最大井斜;

(2)根据设计提供的靶心及井底位移数据,结合侧钻工具及地层的造斜能力,合理调整开窗深度,保证井眼轨迹圆滑和满足地质要求。

2.4 割套管

下割刀钻具组合Ø152.4 mm Taper Mill+Ø141.3 mm Pipe Cutter Dress W/Ø57.2 mm LG+Ø120.7 mm Rossover+Ø152.4 mm Stabilizer+Ø101.6 mm Crossover+ Ø101.6 mm DP 至割点处实施作业。切割钻井参数:转速80~100 r/min;泵压2~4 MPa。套管切割开后,扭矩和泵压会有明显的下降,泵压下降0.7~1.3 MPa,停泵后,钻具水眼有明显反流(环空为1.25 g/cm3饱和盐水钻井液,而Ø117.8 mm 套管内为1.12 g/cm3盐水,静液柱差所致)。起出一柱钻杆后进行试打捞,打捞钻具组合为:Spear pack off for Ø117.8 mm Casing+ITCO Spear Cw/6.220 Nom Catch Grapple+ Ø120.7 mm Spear Stop Sub Cw/Ø2.3.2 mm Ring+Bumper Sub+Ø101.6 mm DP。如果能自由上提则实施打捞,如不能提出,重新选择割点,继续切割。

2.5 刮管和替浆

根据定向轨迹设计,以及Ø117.8 mm 套管外水泥返高和切割Ø117.8 mm 套管的实际情况,如果侧钻水泥塞不可实施,则需要下入Ø244.5 mm 斜向器开窗。在起出Ø117.8 mm 套管后,下入Ø244.5 mm可旋转的刮管器对斜向器坐封点上下进行多次刮管,刮管结束后稠浆扫井,并用1.25 g/cm3饱和盐水钻井液替出盐水。

3 斜向器的选择及坐封

3.1 斜向器的选择

为提高套管开窗作业成功率,缩短开窗周期,要求一趟钻能完成斜向器坐封及套管开窗作业,优选了斯伦贝谢的Track Master斜向器系统。

Track Master斜向器系统采用了三铣锥构造,由领眼铣锥、跟随铣锥和窗口修理铣锥组成。领眼铣锥可以最大化磨铣套管,降低斜向器侧向荷载,引导磨铣指向套管而不是斜向器;跟随铣锥帮助延长窗口长度,高效磨铣清除套管;修理铣锥可修理打磨窗口,减少开窗之后工具串过窗口时的阻挂[3]。

开窗斜向器钻具组合为:Ø211.7 mm Anchor Hydraulic+ Ø202.8 mm Hingesection+ Ø203.2 mm Whipstock +Ø215.9 mm Fast Track Master Tri-mill+Ø165.1 mm Running Tool+Ø127 mm HWDP(1joint)+Ø171.5 mm NA. MCBPV+MWD+ Ø165.1 mm DC(9joints)+ Ø127 mm HWDP(18joints)+ Ø165.1 mm Crossover+Ø101.6 mm DP。

3.2 斜向器工具面的调整

斜向器下至设计井深,调整斜向器斜面至设计方位(调整方位只能逆时针方向旋转)。使用MWD仪器定向时,每次必须加20~30 kN 的钻压,确保斜向器底部的循环阀打开,然后缓慢开泵,注意立管压力和钻井液返出,如果没有返出,必须马上关泵,防止斜向器由于压差作用提前坐挂[4-5]。

3.3 斜向器的坐封

斜向器系统中NA.MCBPV 实际的作用就是一个旁通阀的作用,在坐封之前试MWD 仪器阶段(也就是循环阶段),流体是从这个阀门流出,而不会推动活塞而使斜向器坐封。要关闭这个旁通阀需要经历以下步骤,正常情况下该阀门是设置在0 的初始位置,0—1 的过程就是开关一次泵的过程(泵排量必须大于24.2 L/s 才能满足需求),当此过程进行5次后,在第6次开泵时,旁通阀关闭,流体不经过旁通阀而是直接作用于活塞,活塞推动液压油,当压力达到24.1 MPa时,稳压10 min,斜向器坐封。

斜向器在坐封后,上提超过原悬重66.6~75.5 kN,下放多压66.6~75.5 kN 验封,通过多次上提下压来剪断销钉。

3.4 套管开窗

当销钉被剪切后,上提至斜向器以上1 m 位置,记录上提下放的悬重。磨铣参数为:转速60~120 r/min;钻压10~20 kN。及时观察返砂的情况,磨窗检查钻具是否能自由通过上下窗口(不停泵不停顶驱、停泵不停顶驱、停泵停顶驱),在钻至地层5 m 后起钻,进行下一步施工。

4 Power Drive Archer旋转导向系统

4.1 系统工作原理

Power Drive Archer是一个混合动力型旋转导向钻井系统,主要由导向组块和控制组块组成,见图2。通过万向节与调节环(导向限位环)将推靠式和指向式结合在一起,通过钻井液驱动活塞推靠钻铤内壁,应用杠杆原理,将万向节作为支撑点,使钻头轴发生偏移产生和指向式一样的角度,通过靠近钻头处的扶正器接触井壁,传递给钻头一个侧向推靠力,使钻头朝设定方向钻进,实现导向钻进[6]。

图2 Power Drive Archer旋转导向钻井系统

4.2 系统优点

Power Drive Archer 旋转导向系统的主要优点是可以实现高造斜率要求,达到甚至超越常规旋转导向系统的机械钻速。通过整合“推靠式”和“指向式”的钻井系统优点,可满足疏松地层的造斜率要求,也可缩短靶前位移并确保油层段进尺,使油层泄油面积实现最大化[7]。假如钻遇不稳定地层,可以优化造斜点位置,或者以更小的井斜和更少的井段穿越该地层,有效解决了定向井设计的限制性问题。即使在高造斜率井段,Power Drive Archer 旋转导向系统所钻出的井眼也能保持平滑、稳定,可进一步降低井下摩阻和转矩,使钻压有效传递至钻头,充分提升机械钻速。使用Power Drive Archer 系统打出的井眼,井眼轨迹圆滑、井身结构优异(见图3),较低的摩阻和屈曲度也有利于套管及后续完井工具的下入[7]。

图3 Power Drive Archer旋转导向系统工作优势

5 旋转导向系统在T油田的应用

5.1 施工井概况

通过前期对井筒条件的充分准备及斜向器的优化选择,在T 油田7 口井进行了套管开窗侧钻作业,设计数据见表2。7 口井在Ø215.9 mm 井眼及Ø155.6 mm 井眼施工中使用了斯伦贝谢Power Drive Archer 旋转导向钻井技术,均实现一趟钻完成一开次钻井施工,施工井数据见表3。

表2 T油田套管开窗侧钻井设计数据

表3 T油田套管开窗侧钻井施工数据

5.2 钻具组合及钻井参数优化

施工过程中优选的钻具组合,在7 口水平井钻进时取得了很好的效果,具有兼容性、经济性和安全性。

Ø215.9 mm 井眼:Ø215.9 mm MDi616 PDC bit+Power Drive Archer675 +Ø171.5 mm Receiver sub+Ø130.7 mm PLF6-AA Flex collar+ Ø171.5 mm EcoScope+Ø177.8 mm Telescope 675NF+Ø171.5 mm NMDC(1joint)+ Ø127 mm HWDP(8joints)+Ø165.1 mm Hydra-jar+ Ø127 mm HWDP(11joints)+X/O+Ø101.6 mm DP。

钻压:40~60 kN;转速:80~100 r/min;排量:33 L/s;泵压:18 MPa;钻井液密度:1.22~1.25 g/cm3;钻井液黏度:45~50 s。

Ø155.6 mm 井眼:Ø155.6 mm MDi516 PDC bit+Power Drive Archer475+PD Receiver sub+PeriScope 475+DigiScope+ Ø120.7 mm NMDC + Ø88.9 mm HWDP(3joints)+ Ø88.9 mm Hydra-jar + Ø88.9 mm HWDP(15joints)。

钻压:30~50 kN;转速:80~100 r/min;排量:16L/s;泵压:15 MPa;钻井液密度:1.10~1.12 g/cm3;钻井液黏度:40~45 s。

该钻具组合优点及应用效果如下:

(1)可适时调控井眼轨迹,实钻井眼轨迹平缓圆滑,摩阻、扭矩较小。

(2)能有效解决大井斜、高造斜率井段托压问题,提高了机械钻速。

(3)能根据井下实钻情况在2~10°/30m 范围调整造斜率,确保井眼轨迹良好。

(4)钻具组合兼容性好,可实现一趟钻钻完造斜段及水平段等所有井段,减少起下钻更换钻具组合时间,缩短整个钻井周期。

5.3 钻头优选

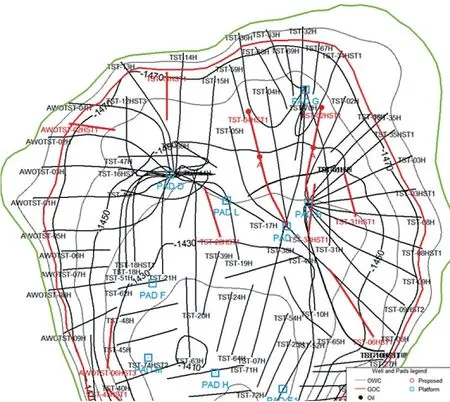

Ø215.9 mm 井眼:以盐层、白云岩、砂岩为主,夹杂着少量页岩,地层可钻性较好。优选小倾角、大齿间距布齿的MDi616 PDC 钻头,平稳切削结构设计,具有较强攻击性及抗冲击性,见图4。

图4 MDi616 PDC钻头

Ø155.6 mm 井眼:砂岩、页岩互层,含少量石英砂岩,选用5 刀翼13 mm 复合片、大齿间距、攻击性强的MDi516 PDC 钻头,提高钻头的抗冲击性及钻夹层的能力,见图5。

图5 MDi516 PDC钻头

5.4 使用效果分析

Power Drive Archer 旋转导向系统造斜率高,具有近钻头测斜等功能,不但可以解决斜井段设计高造斜率问题,而且可以提前进行探测磁干扰,根据需要进行三维绕障,有效避免了与临井相碰;全过程旋转钻进,提高了钻井液和岩屑的流动性,加快了岩屑运移,降低了岩屑床厚度,提高了井眼净化能力,降低了钻井施工风险[8]。

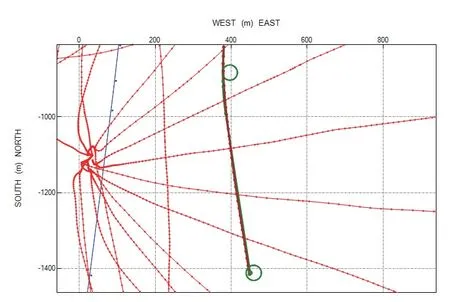

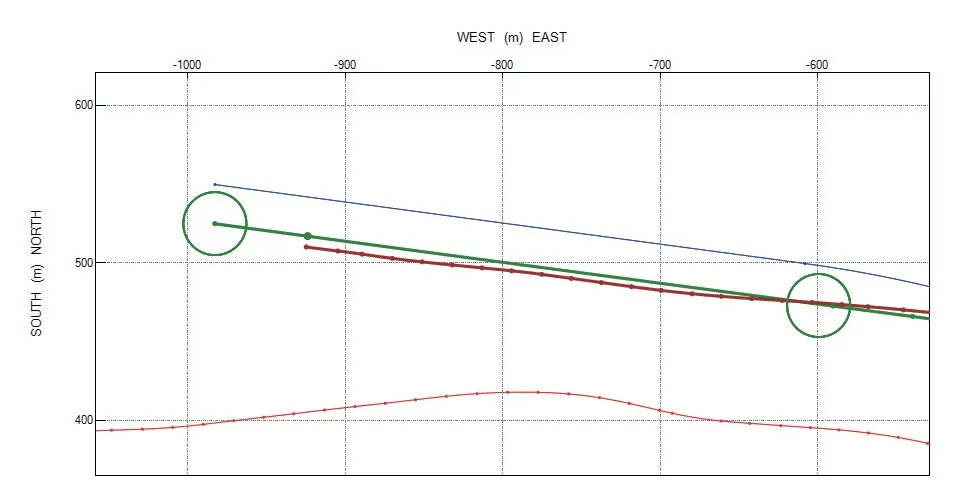

旋转导向钻井系统钻进时,可根据实钻情况及时对井眼轨迹进行微调,保证大斜度井段或高造斜率井段平缓自然过渡,使井眼轨迹光滑,大大降低井下摩阻和扭矩,钻井的安全性得到极大的提高。其中2 口水平井的实钻垂直和水平投影分别见图6—图9。

图6 T1井实钻垂直投影

图9 T2井实钻水平投影

图7 T2井实钻垂直投影

图8 T1井实钻水平投影

在Ø215.9 mm 井眼施工中,为了准确确定油气界面位置,优选使用斯伦贝谢公司的多功能随钻测井工具Ecoscope,结合实钻井的自然伽马和电阻率测量结果及邻井资料,可有效卡准标志层,在薄油层钻井中发挥重要作用。

在Ø155.6 mm 井眼施工中,为了能准确探测地层和流体边界位置,优选使用斯伦贝谢公司的地质探边工具Periscope,该工具可以提供方位伽马、多层电阻率、深方位成像和随钻环空压力等关键参数,可以实时探明砂层边界和预测地层倾角走向,满足薄砂层轨迹精确控制要求,确保钻头能在复杂的地层中仍能以最优轨迹钻进[9]。实钻过程中,高清边界探测技术清晰地描绘出了砂体的顶底边界、砂体展布范围及多个砂体在横向上的接触或分布关系,避免钻遇夹层导致的低油层钻遇率等风险,将轨迹精确控制在储层内。实钻中现场可根据数据曲线或成像结果分析岩石性质、岩层界面、构造倾角等,及时调整井眼轨迹,确保水平段着陆位置准确。保证轨迹紧跟砂体的变化,成功追踪砂体。根据钻头在油层中的位置,实时调整轨迹,及时跟踪油层上下边界,确保钻头始终在油层中钻进,提高油层钻遇率,实钻曲线见图10。

图10 实钻曲线

6 结论

(1)套管开窗侧钻井井筒条件的准备至关重要,决定了开窗的成功与否及后续钻进施工安全。

(2)Track Master斜向器系统可以一趟完成斜向器的坐封及套管开窗作业,提高生产时效,值得推广应用。

(3)旋转导向工具通过近钻头井斜数据可精确控制井眼轨道,实时优化调整实钻轨迹,实现井眼轨道的精确制导,有效实现防碰预警及防碰绕障。

(4)在软地层中具有5°/30m 的造斜能力,在同一个尺寸井眼内完成造斜、扭方位绕障、稳斜稳方位、薄油层水平钻进,轨迹平滑,起下钻顺畅,应用效果显著。