薄壁零件加工工艺研究

2022-04-21中国电子科技集团公司第十二研究所高宏亮

中国电子科技集团公司第十二研究所 高宏亮

引言

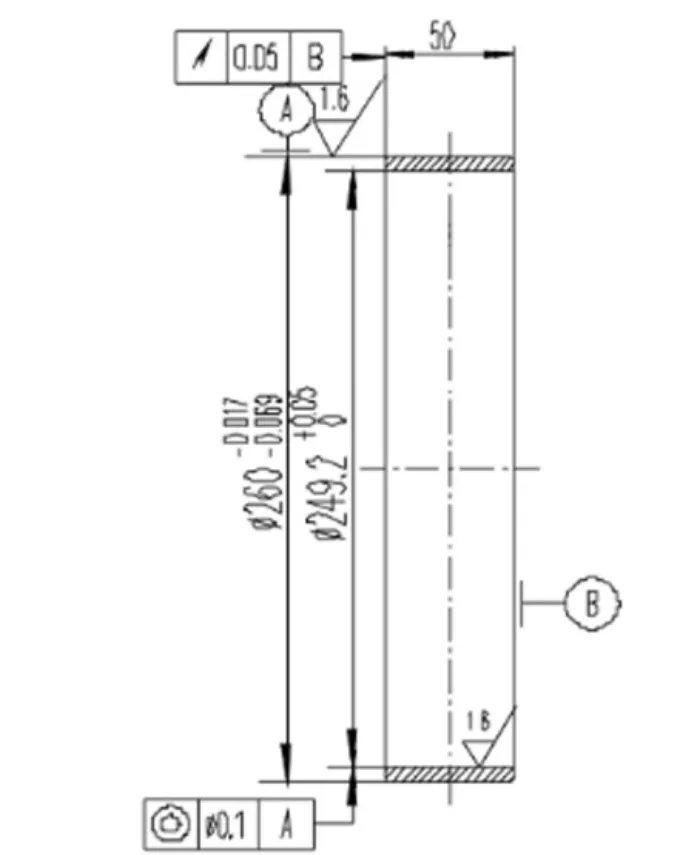

薄壁零件具有较差的刚性,出现变形的可能较大,使得加工的精度难以得到保证。加工薄壁零件存在的变形问题,在机械加工领域一直受到困扰,成为一大难题。减磨环(如图1 所示)就是一种常见的薄壁零件,厚度为5.4mm,具有较高的精度要求,直径公差应当在0.05mm 范围内。此文当中,通过分析减磨环研究了薄壁零件加工出现变形的原因,同时提出了预防减磨环加工变形的措施。

图1 减磨环

1 薄壁零件的加工特点

薄壁零件的重量较轻,同时具有节约材料以及结构紧凑等优势,然而薄壁零件因为刚性差以及强度弱的原因,在实际的加工当中存在很多变形的情况,严重影响了零件的加工质量。对薄壁零件进行车削环节中,因为零件的刚性十分有限,特别是壁厚小于5 毫米的薄壁零件,在三爪卡盘装夹过程中,假如用力达不到相关要求,可能就会出现“桃子”椭圆形,在车刀车削力的作用下,很容易出现振动以及变形。

对薄壁零件进行车削过程中,因为零件刚性比较差,在切削时会存在以下情况。

1.1 受力变形

由于工件壁薄,因为夹紧力的效果导致出现变形的情况,进而对工件的大小精度以及形状精度造成影响。在采取三爪卡盘对零件进行装夹过程中,由于夹紧力的影响,会使得零件成为三角形,造成加工内孔过程中圆周余量不均匀,在加工完内孔后,松开卡爪然后将零件取下,因为恢复了弹性,零件恢复成了圆柱形,并且已经加工完的圆形内孔也会成为弧形三角形。

1.2 受热变形

由于工件十分薄,工件受到切削热的影响较大而出现变形,导致很难控制工件的尺寸。尤其是线膨胀系数较大的金属薄壁零件,假如在一次安装流程中连续完成粗车、半精车以及精车,因为零件受到切削热的影响而出现热变形,会较大程度地影响到尺寸精度,更严重者甚至会导致零件卡死在夹具上。

1.3 振动变形

由于切削力的作用,尤其是径向切削力的作用影响下,特别容易导致振动以及变形,对工件的尺寸精度造成影响,影响到工件的形状以及位置精度、表面粗糙度等参数。

2 薄壁零件加工变形的原因

在加工薄壁零件过程中,有很多导致其出现变形的因素,主要从以下方面进行分析。

2.1 装夹变形

由于零件的壁厚较小,在装夹环节中,因为采取了较大的夹紧力,或者零件的受力不均匀,因为零件一旦出现变形,性质也会随之受到影响,零件的尺寸精度发生改变,形状精度也会有所变化,因此应当选取合适的装夹方式,以便可以最大限度地改善零件变形的情况。

2.2 切削变形

切削变形主要包含切削力变形以及切削热变形:①切削力变形。通过切削力的作用,会产生振动以及变形,尤其是径向切削力作用下更加明显,因此应当选取相吻合的刀具,选取科学合理的切削参数,再借助其他辅助措施,尽可能地将切削力因素造成的变形降低到最小。②切削热变形。因为零件基本都是金属材质,并且比较薄,切削热会对零件造成很大的影响,导致控制零件的尺寸难度较大,因此全面控制切削当中产生的热量,就显得非常关键。

2.3 残余应力变形

对于毛坯来说,经过热成形之后,冷却中产生了内应力,经过切削之后,重新形成新的内应力,导致材料形状发生变化,因此应当利用热处理的方式消除内应力,缩减残余应力导致的零件变形。利用分析薄壁零件加工造成变形的原因,可以发现,在加工减磨环流程中,应当采取不同类型的工艺措施,对加工减磨环导致的变形进行控制。

3 薄壁零件加工变形的控制

为了更好地控制加工减磨环导致的变形,从零件装夹方面、切削以及残余应力等角度合理控制加工导致的变形。

3.1 控制装夹变形的方法

3.1.1 扇形软爪应用

在装夹零件环节,为了圆周方向上尽可能地受力均匀,应当尽可能增加夹具和零件的接触面积。以便卡盘和零件的接触面尽可能大,同时将其和零件接触的面,和零件夹紧面配车,此种类型的夹紧设备就是扇形软爪。因为扇形软爪和零件的接触面配车才形成,在夹紧时能够接触地更加彻底,达到零件均匀受力的效果,同时具备的同心度更高,此外零件的装夹也可以更加高效合理。然而采取扇形软爪难以完全避免出现变形。

在减磨环半精车环节,我们可以通过采取扇形软爪完成工件装夹,缩小出现的变形。通过若干次工艺试验,可以认识到减磨环的圆度值在0.05mm 左右,达到了最初试验的设想。因此选取扇形软爪装夹工件应用到半精车工序(如图2 所示)。

图2 扇形软爪装夹

3.1.2 轴向夹紧装置

假如在加工零件的环节,不是采取径向夹紧,而是采取轴向夹紧,可以较好地转移夹紧力的作用点以及方向,相比于径向夹紧时的夹紧力,应当对零件采取的轴向夹紧力为其六分之一,我们能够认识到采取轴向夹紧的方法,采取较小的夹紧力就能够达到较好的装夹效果,由于夹紧力的降低,零件的变形也会相应缩小。有时为达到轴向夹紧的效果,可安装工艺凸台对零件进行装夹。

在对薄壁工件进行车削环节,尽可能不采取径向夹紧的方式,应当尽可能采取轴向夹紧的方式。利用轴向夹紧套的端面,改变夹紧力的方向,夹紧力分布于工件的轴向,工件轴向具有较大的刚度,夹紧力刚好作用到工件刚性较大的位置,很难出现夹紧变形。在对薄壁工件进行车削的过程中,采取特制螺母轴向夹紧工件,不再采取径向夹紧,不再因为夹紧力的作用而导致出现变形。可以利用特制的夹具,通过拉杆轴向拉紧工件,使得径向夹紧转为轴向拉紧。

对于减磨环精车来说,作为最终的成型工序,假如不可以对变形进行有效的控制,将会出现加工失败。因此在减磨环精车工序当中,应当选取轴向夹紧的方式,对变形进行科学合理的控制。可以尝试若干次工艺试验,更好地验证轴向夹紧的效果。通过试验发现,轴向夹紧能够对变形进行有效的控制。

3.2 控制切削变形的方法

3.2.1 刀具的选择

减磨环为铸铁件HT300,硬度大。从各个层面对减小残余应力的方式进行分析,刀具的前角增加,会相应降低切削温度和切削力,当增加1 度刀具前角,相应的切削温度和切削力就会减小10%。在刀具耐用度符合要求的前提下,采取的刀具前角以及后角较大,可以较好地降低切削力。切削的径向力会受到刀具主偏角的影响。

车削薄壁套环节,需要的刀具包含外圆车刀等。工件的尺寸精度以及表面粗糙度得到保证,尤其是外圆精车刀以及内孔精车刀的几何形状以及几何参数。在车削薄壁零件的过程中,对车刀的几何角度进行合理的选取,直接影响到加工过程中切削力的大小,同时对车削环节造成的热变形、工件表面的质量都有重要的影响。车刀的前角γ0,影响车刀主切削刃的锋利强度,改变切削变形和切削力大小。前角大,切削变形降低,摩擦力减小;如果前角太大,车刀楔角过小,会降低切削刃的强度以及散热性。车刀主后角的大小,会相应改变车刀主切削刃的锋利强度,并且主、副后角的不同,车刀后面以及工件间的摩擦程度也会不同。后角大,主切削刃就比较锋利,具有更小的摩擦力,相应降低切削力,然而后角过大,也会在一定程度上降低车刀的强度。主偏角主要是对主切削刃的受力以及导热能力造成影响,还影响到切削厚度。如果车薄壁零件的内外圆情况下,取大的主偏角。

综合分析,可以选取的刀具的前角为正前角,后角为7 度,主偏角为93 度。

3.2.2 切削参数的选择

(1)切削速度的选择

针对金属切削加工,通过增加切削速度,有利于加工效率的提升,振动也会有所改善。然而在加工薄壁零件过程中,切削速度的改变,也会在一定程度上改变切削力的大小,进而造成不同程度的加工变形,所以,应当重视选取合适的切削速度。

按照选取的刀具,再结合减磨环的材料性质,可以选取的切削速度为200m/min。

(2)切削深度的选择

加工振动在较大程度上受到切削深度的影响,不同的切削深度,会导致不同的切削振动,在符合加工效率要求的前提下,选取的切削深度较小,会在一定程度上使得零件的振动降低,提升加工的平稳性。根据刀尖半径0.4 毫米,为了确保减磨环表面的粗糙度符合要求,同时降低振动,选取切削深度为0.3 毫米。

(3)进给速度的选择

提升进给速度,切削力也会相应地增加,也可能改变机床的动态柔度特性,从而影响到加工的稳定性。所以,针对进给速度的选取,应当采取优化选择的方式,选取出最合理的进给速度。根据刀具、表面粗糙度,再结合精度方面的考虑,可以选取0.2mm/r 的进给速度。

3.2.3 切削液的选择

在加工零件的过程中,产生大量的切削热,零件的形状会有所改变,零件表面的质量也会发生变化,因此在切削加工零件的环节,应当采取较为彻底的冷却。切削液的选取,应当符合科学合理的原则,这样可以改善刀具和零件之间的摩擦问题,改变零件的切削条件,同时切削区域产生的热量也被带走,降低切削温度,切削区域以及机床导轨上的微小切屑和其他的杂物,也可以通过流动的切削液将其冲走。

对于铸铁件来说,一般情况下不需要切削液,可以采取半合成切削液,对减磨环加工的切削温度进行改善。半合成切削液具有很多不可替代的优势,例如防锈的特性,此外还有清洗的优势等,使得加工精度得到明显提升。

3.3 控制残余应力变形

在加工零件的环节,由于应力的释放,很容易出现变形,一般采取粗加工和精加工分开进行的处理方式,粗加工的流程完成后,采取去应力操作,也就是先对零件进行粗加工,再对零件进行去应力处理,然后再进行精加工的处理流程。针对变形较为复杂的高精度零件,还应当采取半精加工,同时采取不止一次地去应力处理。

对于减磨环,可以设计三次去应力处理。通过三次去应力处理的流程,可以使得毛坯、粗车以及半精车工序形成的残余应力得到最大限度的释放,使得最终的精车精度得到保证。

3.4 工件分阶段加工

可以分阶段加工工件,分为粗车和精车两个阶段加工薄壁零件,在粗车阶段夹紧力可以稍大,对应的变形也应该稍大,然而因为具有较大的切削余量,不会对工件的最终精度造成影响;在粗车加工流程完成以后,自然冷却工件,在精车加工阶段可以稍微降低夹紧力,不但具有较小的夹紧变形,而且在精车加工阶段,粗加工导致的热变形也会得到纠正。

3.5 控制薄壁零件加工变形方法的工艺固化

数控机床的应用越来越普遍,可以通过工艺固化的方式,来实施控制薄壁零件变形的措施,防止由于操作人员的稳定性不同而导致质量不同。所以,在加工减磨环的流程当中,可以使用数控车床,再结合相吻合的夹具。通过这些措施,可以使得工艺过程的稳定性得到有效的保证。