中空薄壁铝合金结构件侧铣局部切削力研究

2022-02-19张生芳王帅马付建王紫光沙智华

张生芳,王帅,马付建,王紫光,沙智华

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连交通大学 复杂零件精密制造辽宁省重点实验室,辽宁 大连 116028)①

中空薄壁铝合金结构具有质量轻、强度高、隔音效果好等突出优点,广泛应用于城轨列车、高铁车体的制造[1].由于中空薄壁铝合金结构件筋板较薄,刚度较差,切削振动现象重[2].若加工过程中的切削力过大,可能会导致筋板的严重变形甚至撕裂等现象发生[3],从而使得车身材料的承载能力变弱,对行车安全性造成了极大威胁.因此,对于中空薄壁铝合金结构件的加工过程而言,切削力的研究便显得尤为重要.

对于中空薄壁结构件切削力的研究方法主要有切削试验法和有限元法.李春广[4]进行了中空薄壁结构件在不同刀具以及加工参数下的铣削试验研究,获得了铣刀在不同加工位置处,中空薄壁结构件在铣刀旋转周期内的整体切削力;王春[5]对中空薄壁结构件进行了不同切削参数以及铣削方式的切削试验研究,得到了中空结构件斜筋处不同径向切深时的切削力数据.庄昕[6]采用Deform-3D有限元分析软件建立了中空薄壁铝合金6N01三维铣削有限元模型,并计算了1/2结构件随时间变化的整体切削力数值.苏彬[7]利用ABAQUS建立了铝合金6005A中空结构件铣削有限元模型,提取了切削过程平稳时铣刀旋转一周内的切削力波形.

目前,对于中空薄壁结构件切削力的研究主要集中在结构件单一位置处的整体切削力研究,但针对不同加工位置的局部切削力研究相对较少,无法获得中空薄壁结构件在加工过程中各局部位置的准确切削力数值,导致对局部筋板的变形量难以预测.为此,本文将中空薄壁结构件的切削力分析分解为五种典型薄壁结构的切削力研究,分别对各部分进行三维建模,采用Power Law本构模型对其进行有限元切削模拟,计算切削力数值.最后,利用单因素仿真试验获得加工参数对各局部切削力的影响规律,为工艺参数优化提供基础.

1 有限元模型建立及仿真试验设计

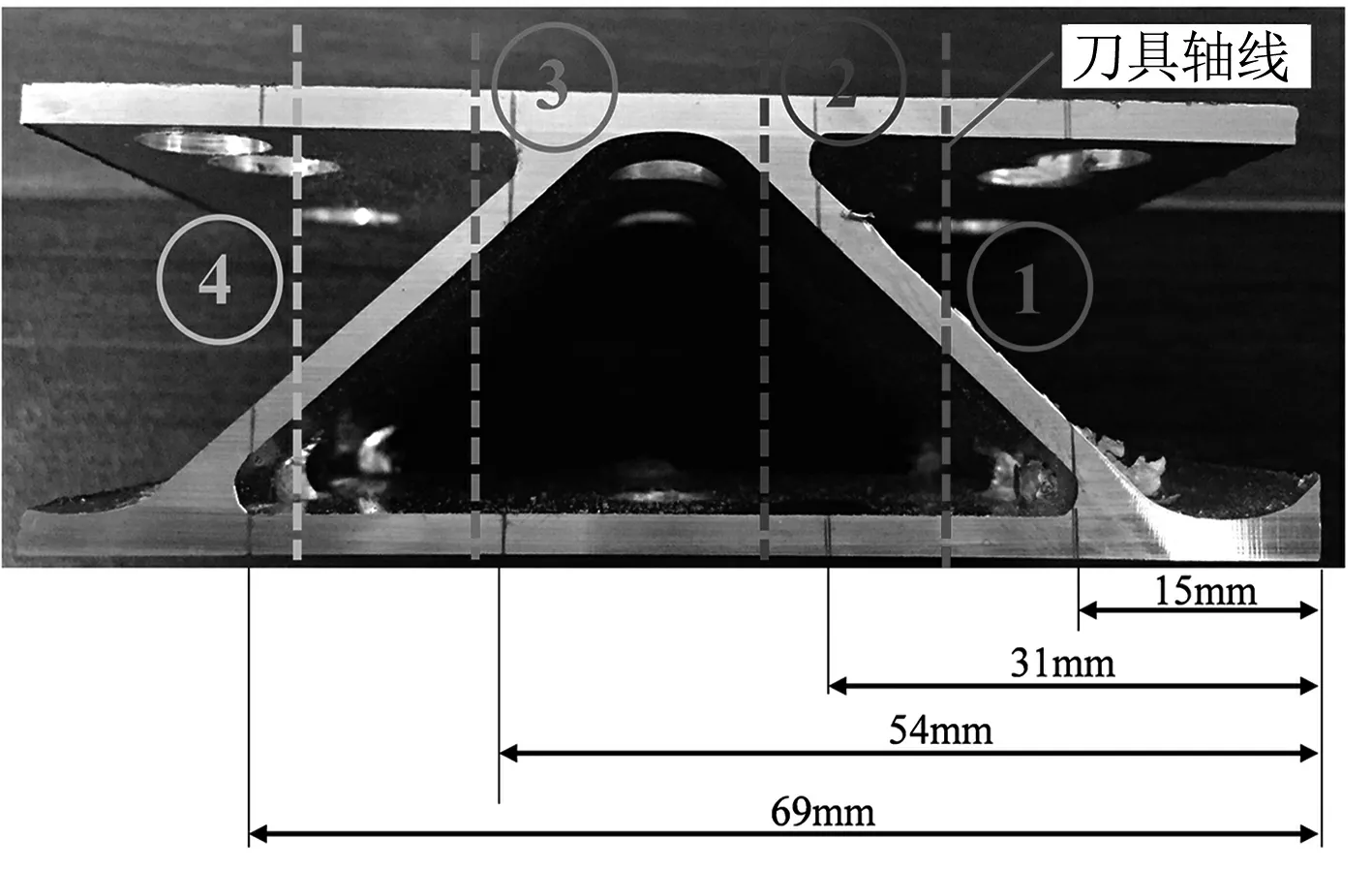

1.1 工件材料定义及刀具、工件几何模型

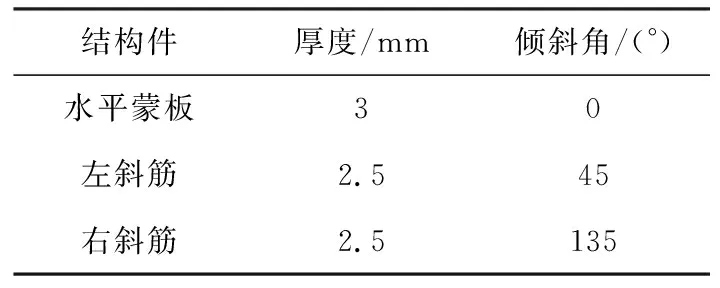

工件材料为铝合金6005A,其力学性能如下:屈服强度为240 Pa,弹性模量为69.0 GPa,泊松比取0.33,热导率为189 W/(m·K),比热容为0.890 J/(g·℃),熔化温度为607~654℃.采用的刀具为硬质合金螺旋立铣刀,其几何参数如下:直径20 mm,齿数2,前角8°,后角16°,螺旋角35°,刀尖圆弧半径0.04 mm,刃长45 mm.刀具进给方向为X轴正向,加工表面的外法线方向为Y轴正向,刀具轴线方向为Z向.筋板的倾斜角被定义为其与X轴正向夹角.蒙板和斜筋的几何参数如表1所示.图1中各薄壁结构均进行预切削处理以满足满负荷切削条件.

表1 中空薄壁结构件几何参数

图1 中空薄壁结构件局部结构

1.2 Power Law塑性本构模型

在塑性材料的切削过程中,材料的流动应力会受到三种效应的影响,分别为应变硬化效应,应变率强化效应和热软化效应.这三种效应的函数乘积组成了材料的塑性本构模型[8].本文采用Power Law本构模型,它能综合反映不同的应变、应变率和温度下的材料流动特性,能适应各种不同的材料,Power Law模型的基本表达式为[9]:

(1)

应变强化可以表示为式(2)[10]:

(2)

应变率强化被定义为式(3)[11]:

(3)

根据Power Law法则,热软化函数被定义为式(4)[11]:

Θ(T)=c0+c1T+c2T2+c3T3+c4T4+c5T5

(4)

式中:c0~c5是多项式拟合系数;T是温度.

1.3 材料失效模型

(5)

1.4 三维有限元模型建立及仿真方案设计

建立的右斜筋侧铣三维有限元模型如图2所示,有限元模型中的工件为铝合金6005A中空薄壁结构件,在其底端施加了约束;铣刀模型为从整把刀具上截取了只参与切削的部分,并在连接面处施加约束.速度边界条件的建立主要由主轴转速n和每齿进给量f组成.其中,铣刀只绕其轴线作顺时针旋转运动,工件向前进给.此外,刀具刚度较大,将其简化成刚性体,施加刚性约束.

图2 三维有限元模型

刀具和工件均采用四面体网格进行划分,工件待加工区域和刀刃部分进行了网格细化.采用AdvantEdge中的自划分网格技术,工件待加工区域部分的网格不断进行细化,保证了切削力输出平稳且切屑形态良好.

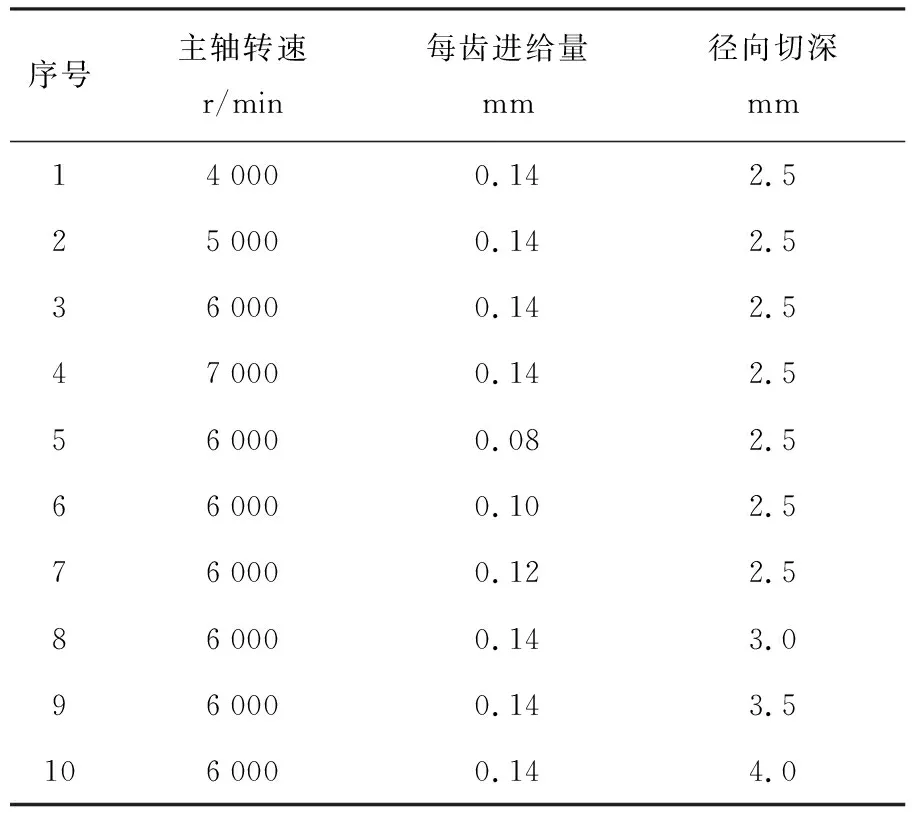

为了研究加工参数对局部切削力的影响规律,本文以主轴转速n、每齿进给量f和径向切深ac作为设计变量,进行了单因素仿真试验.具体仿真方案如表2所示.

表2 仿真方案设计

2 测力试验与模型验证

2.1 试验设备与条件

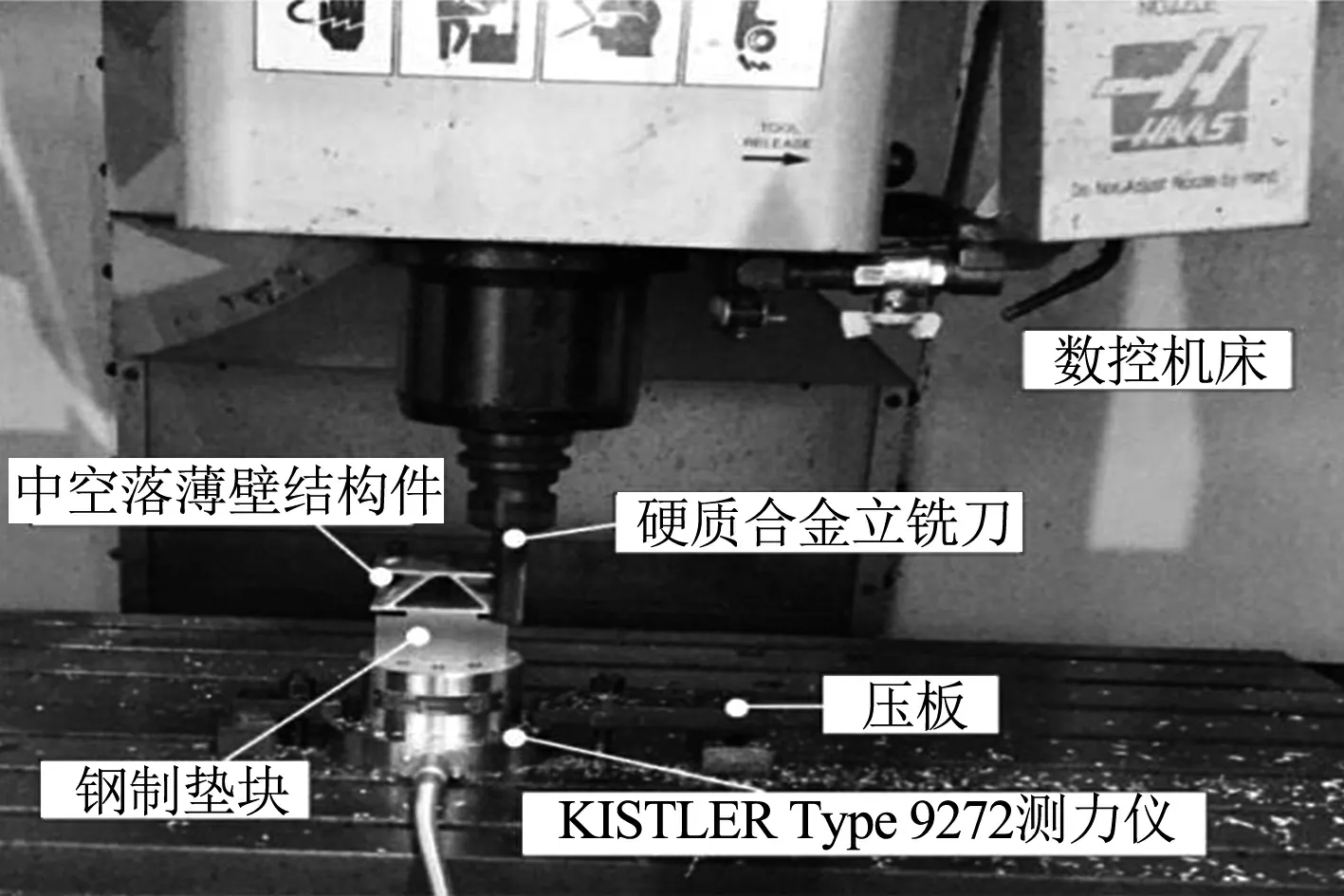

中空薄壁铝合金结构件切削试验在图3所示的试验设备上进行,其主要由HAAS数控立式机床、KISTLER Type 9272测力仪、电荷放大器、硬质合金立铣刀,中空薄壁结构件以及压板等固定装置组成.

图3 试验设备

将测力仪与电荷放大器相连,通过A/D数据转换板将电压信号转换成数字信号,然后由DynoWare软件对数字信号进行处理,获得切削力数据.试验采用轴向全切深侧铣加工,干式切削,加工参数为:刀具转速6 000 r/min,每齿进给量0.14 mm,径向切深2.5 mm.

2.2 局部切削力提取

为了从切削力试验曲线中判断目前加工的位置并提取切削力数据,本文选择刀具在工件右侧的切入点作为起点,如图4所示,将工件4个临界位置处的长度依次进行测量,并按照刀具的进给速度计算出铣削不同位置区间的时间.

图4 不同位置加工示意图

2.3 有限元模型验证

有限元仿真的计算结果与切削试验对比如表3所示,切削力误差在10%以内,证明了有限元模型的正确性. 切削三向力中,Y向力最大,X向力次之,Z向力最小;由于加工位置发生改变,中空薄壁结构件两侧的切削力大小差异明显,结构件右侧的Y向切削力可达到830 N,而左侧只有520 N,分别发生在两侧斜筋与水平蒙板的交叉部位.而位于两侧刚度最薄弱的左、右斜筋处的Y向切削力分别为725,320 N,二者切削力差值较大.

表3 有限元仿真和试验切削力对比

3 加工参数对局部切削力的影响分析

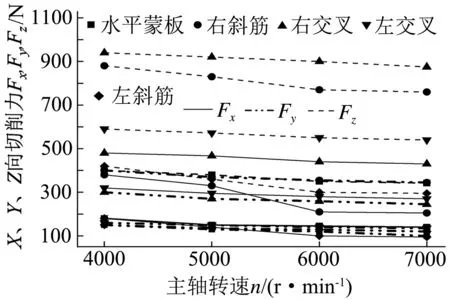

3.1 主轴转速对局部切削力的影响分析

不同部位的三向切削力随主轴转速的变化如图5所示.当主轴转速在4 000~6 000 r/min时,切削力随着主轴转速的提高降低速率较快;当主轴转速在6 000~7 000 r/min时,切削力降低速率变缓.

图5 主轴转速对局部切削力的影响

当主轴转速小于5 000 r/min时,右斜筋X向切削力大于左交叉部位;当主轴转速增加到5 000~6 000 r/min时,右斜筋X向切削力在某一时刻等于左交叉部位,且随着主轴转速的增加,左交叉部位逐渐大于右斜筋;随着主轴转速的增加,水平蒙板的X向切削力逐渐大于左斜筋.左、右斜筋的Y向切削力随着主轴转速的增加切削力数值下降速度最快,水平蒙板下降速率最慢;随着主轴转速的增加,水平蒙板的Y向切削力逐渐大于左斜筋.各局部结构的Z向切削力随着主轴转速的增加切削力大小下降均不明显,左交叉、左斜筋和水平蒙板的切削力较为接近.

3.2 每齿进给量对局部切削力的影响分析

不同部位的三向切削力随每齿进给量的变化如图6所示,各位置处的三向切削力随着每齿进给量的增加具有相同的增长趋势,这说明了每齿进给量对X、Y、Z向切削力的贡献率相同.

图6 每齿进给量对局部切削力的影响

当f=0.08 mm时,右斜筋和左交叉位置处的X向切削力接近,随着每齿进给量的增加,右斜筋X向切削力增长速率最快且逐渐大于右交叉部位;水平蒙板和左斜筋位置处的切削力差值在20 N左右.右斜筋Y向切削力受每齿进给量影响程度最大,水平筋板与左斜筋次之,左交叉处切削力受其影响程度最小.各局部位置的Z向切削力随每齿进给量增加具有相近的增长速率,水平蒙板、左交叉与左斜筋位置的Z向切削力相近.

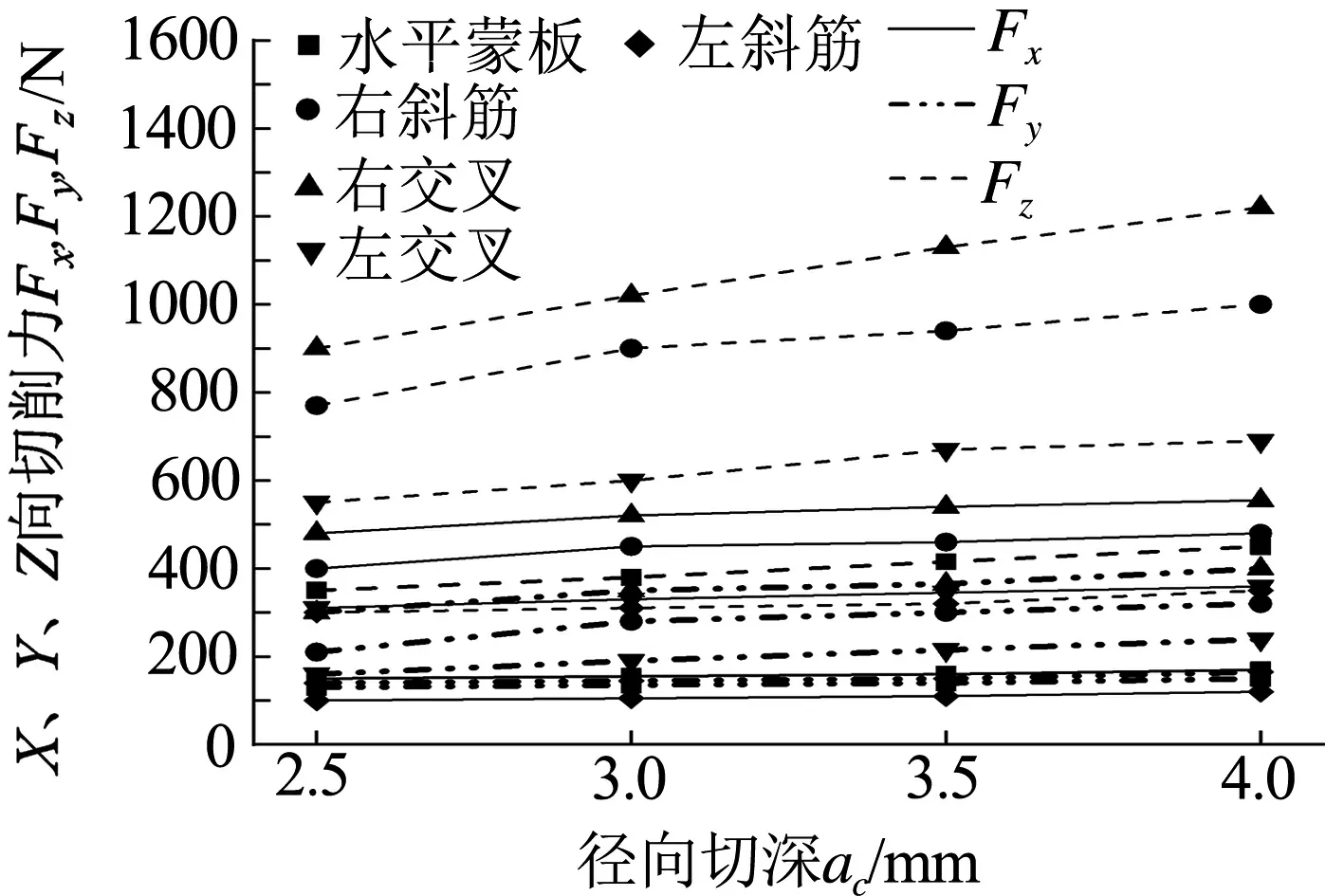

3.3 径向切深对局部切削力的影响分析

不同位置的三向切削力随径向切深的变化如图7所示.三向力中,各局部位置处的X向切削力受径向切深的影响程度较小;径向切深对Y向切削力的影响最显著.右交叉处的Y向切削力随径向切深的增加近似呈线性增长,且增速最大,而左斜筋和水平蒙板增速缓慢;当ac在2.5~3.0 mm阶段时,右斜筋的Z向切削力增速最快,当ac在3.0~4.0 mm之间时,右交叉、右斜筋以及左交叉位置处的Z向切削力增速相同.

图7 径向切深对局部切削力的影响

当ac在从2.5 mm增加到3 mm阶段,右斜筋三向力的增速均较快,而当ac从3 mm增加到4 mm过程中,右斜筋三向力增加速率均变缓慢.

4 结论

(1)本文将中空薄壁结构件拆分为若干薄壁结构,分别定义刀具和工件几何模型、材料本构模型以及失效模型,建立了局部结构侧铣的有限元模型,通过与切削试验结果对比表明:切削力有限元模型计算误差在10%以内,验证了模型的正确性;

(2)中空薄壁铝合金结构件在顺铣加工中,五种典型位置局部切削力由大到小依次为:右交叉、右斜筋、左交叉、左斜筋、水平蒙板.其中,右斜筋的切削力数值是左斜筋的2~3倍左右,导致工件左右两侧的切削力差异较大;

(3)左、右斜筋Y向切削力受主轴转速影响显著,随着主轴转速的增加,其数值下降速度最快,水平蒙板下降速率较缓慢;

(4)右斜筋的Y、Z向切削力以及右交叉部位的X、Y向切削力受每齿进给量影响显著,随着每齿进给量增加,前者数值增加速率最快,后者次之,左交叉的Y向切削力缓慢增加;

(5)各局部位置处的X向切削力受径向切深的影响程度较小,径向切深对Y向切削力的影响最显著,随着径向切深的增加,右交叉的Y向切削力数值增加速度最快,左斜筋的X向切削力缓慢增加.