16MnR(HIC)钢在役设备焊缝缺陷修复过程研究

2022-04-08柳军郭太平乔凯

柳军 郭太平 乔凯

(二重(德阳)重型装备有限公司,四川618000)

收稿日期:2021-08-26

石油炼化行业使用的压力容器属于特种设备,为保证生产安全运行,每间隔一定周期就必须按规定进行检查,需对影响设备安全的问题全部解决后才能投入后续的使用之中。本文主要针对16MnR(HIC)钢在役设备检查出焊缝缺陷的修复过程进行研究,确定出有效的修复方案并成功修复了设备。

1 母材16MnR(HIC)钢产生背景

近些年,随着国内石化行业的快速发展,越来越多的富含高浓度H2S气田得到勘探、开发利用。基于浓度较高H2S的存在,导致越来越多的石化容器设备焊缝渗氢产生裂纹现象的发生,严重制约并影响设备的使用周期和安全性能。从根本上解决H2S引起焊缝开裂,一直是国内外研究的重要课题,经过国内知名设计院多年技术开发,性能测试合格且抗氢诱导裂纹的低合金钢16MnR(HIC)应运而生。

2 氢致诱导裂纹(HIC)产生机理

“HIC”英文全称:Hydrogen Included Cracking,中文译为“氢致诱导裂纹”。H2S在水中会产生严重的电离分解反应:

第一步:H2S→H++HS-

第二步:HS-→H++S2-

在H+、S-、HS-、H2O共同环境下,容易对金属中的氢元素产生极化过程:

阳极反应:Fe→2e+Fe2+

Fe2++S2-→FeS

阴极反应:2H++2e→H2↑

H2S与金属的化学反应导致氢原子不断的产生,同时H2S又抑制氢原子结合形成氢分子,因此当富集起来的氢原子不断向金属中扩散、渗透时,遇到金属晶格错位、空隙和非金属夹杂物处就会聚积,重新结合形成氢气,容易导致钢材变脆产生微裂纹,随着时间的累积和应力的不断增加,微裂纹逐渐宽展,形成宏观裂纹,因此将H2S与金属反应产生H2而引起的裂纹,就被称作氢致诱导裂纹,简称“HIC”。

3 16MnR(HIC)钢焊接性分析

金属材料的焊接性是指金属材料是否能适应焊接加工而形成完整的、具有一定使用性能的焊接接头的特性,具体体现为工艺焊接性和使用焊接性。

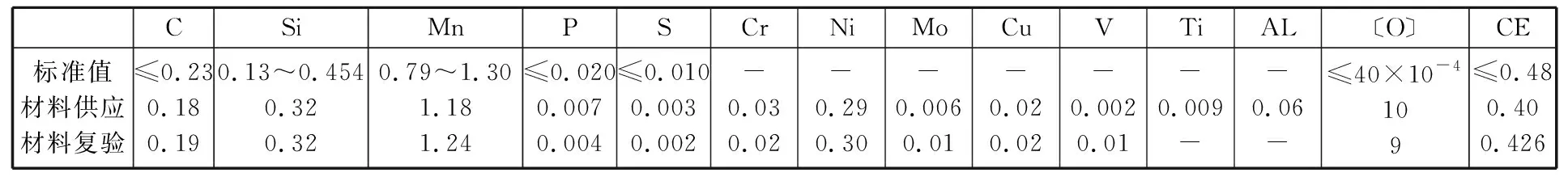

我公司承制的某公司压力容器,主体材料为16MnR(HIC)钢,钢板厚度130 mm,采用电炉+LF/VD真空精炼工艺冶炼,冶炼过程进行钙化处理,成为本质细晶粒镇静钢,晶粒度≥6.0级或更细。对原材料钢板进行化学成分检测,结果见表1。

表1 16MnR(HIC)钢板化学成分(质量分数,%)Table 1 Chemical composition of 16MnR(HIC) steel plate (mass fraction, %)

该材料交货状态为正火状态,材料中含有少量的合金元素,淬硬性比低碳钢稍微大一些,屈服强度≥260 MPa,抗拉强度在485~620 MPa之间,-20℃低温冲击吸收能量为161 J、110 J、134 J,碳当量CE≤0.48%,因此该金属材料焊接性良好。

4 焊缝修复过程控制

16MnR(HIC)钢焊缝在超高浓度H2S湿润环境服役,随着在役时间的延长及工况的恶化,某项目大型反应器在停工UT检查时,发现存在不同程度的线性超标缺陷,经过取试论证、TOFD复验,确认存在安全隐患的氢致诱导裂纹缺陷。

16MnR(HIC)钢材料本身焊接性良好,但是该设备壁厚为130 mm,单条焊缝长度达2700 mm。该设备属于高压密闭容器,内部介质为以H2S为主的混合气体。H2S是一种无色无味的气体,低浓度时具有臭鸡蛋味,是一种剧毒气体,遇水易形成H2SO4。

从本质上分析,焊接接头的形成必然经历焊接热过程、固-液状态演变过程、焊接化学冶金过程和固态相变过程。从过程控制方面分析,又可分为焊前过程控制、焊接中过程控制、焊后过程控制。

根据无损检验结果分析,编制对应的主要修复工艺流程如下:

方案编制、审批→物资筹备、生产计划安排→设备消氢处理→缺陷复探定位→缺陷清除(碳弧气刨、砂轮机)→磁粉检测(直至缺陷消除)→缺陷修补(焊缝整体置换)→MT、UT、TOFD检测→局部热处理→MT、UT检测→焊接接头硬度检测→相控阵检测→声发射检测。

4.1 修复前的过程控制

焊缝修复前,采取内燃法对设备进行整体消氢,温度控制(300~350)℃×4 h,目的在于降低焊缝中的扩散氢浓度。

清理该设备内部废气,不允许有影响焊接接头取试及后期焊接的隐患存在。备好有限空间作业的安全防护用具,用户提前检测设备内部H2S等有毒有害气体含量,并做好风险评估,确认是否超标。

提前接好临时电源,准备好碳弧气刨、打磨工具、焊条电弧焊机、热处理设备、风机等工具。安排专人对焊条进行保管、烘干和发放,搬运过程中要轻拿轻放,防止包装损坏,焊条启封后,应按规定进行表面宏观检查,如有锈蚀现象应禁止使用,焊条使用前,应按要求进行烘干,严禁突然将冷焊条放入高温烘箱内或突然冷却,以免药皮开裂。

修复部位壳体外侧采用天然气对缺陷部位及周边200 mm预热≥100℃。筒体外侧加热,内侧测温,受热均匀。

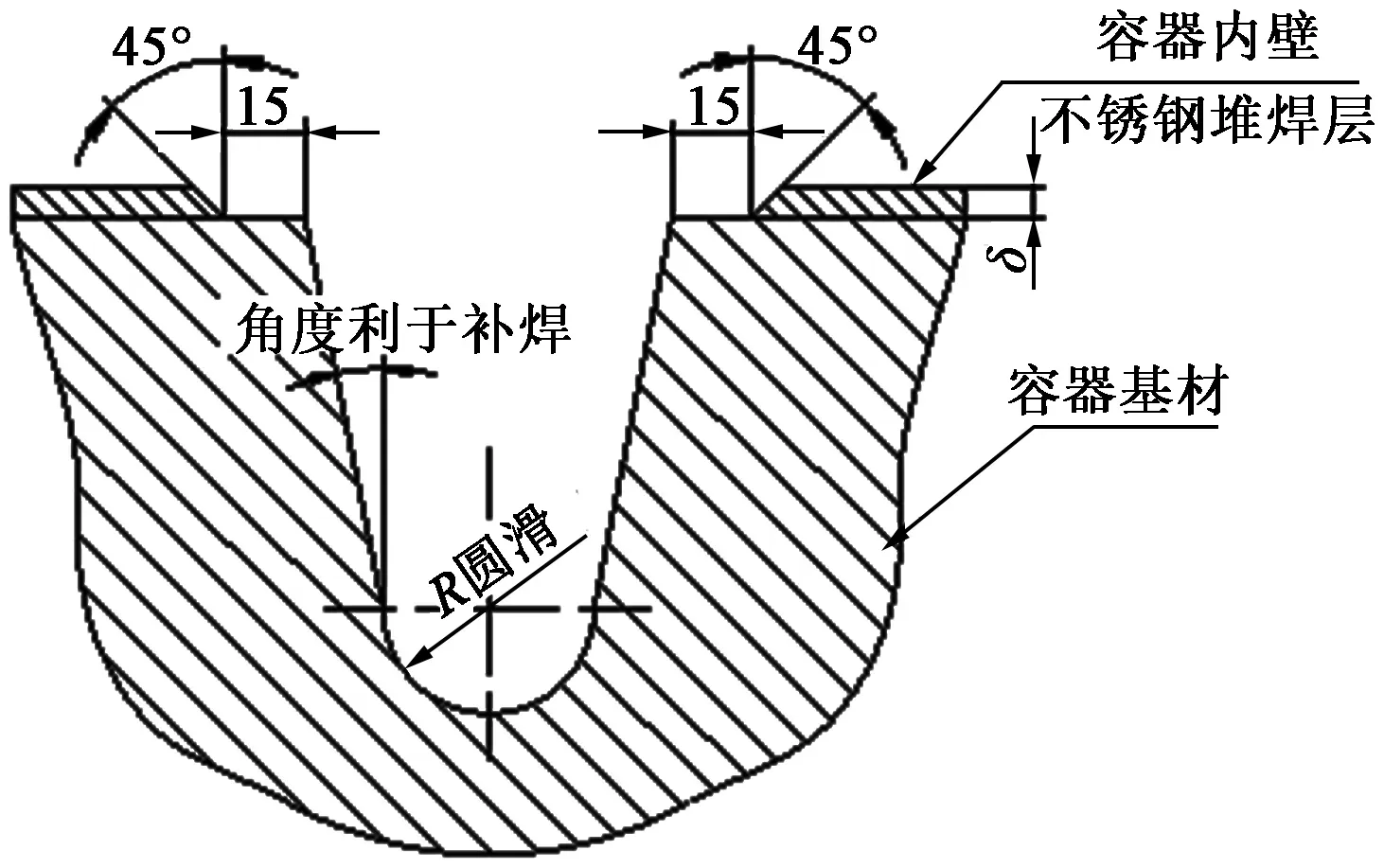

气刨前,必须了解所刨缺陷的具体情况,采用碳弧气刨清除缺陷,从缺陷两端各延长20 mm处开始,向中间的方向清除缺陷,在气刨过程中要注意观察缺陷是否完全清除掉,气刨的刨槽两端过渡要平缓,以利于多层焊接时的端部质量。碳弧气刨之后采用砂轮打磨去除渗碳层见金属光泽,并保证底部圆滑以及两侧与周边母材圆滑过渡。缺陷气刨后坡口形式如图1所示,坡口制备完成后进行100%MT检测合格(或100%PT检测合格)。

图1 坡口示意图Figure 1 Schematic diagram of groove

4.2 修复中过程控制

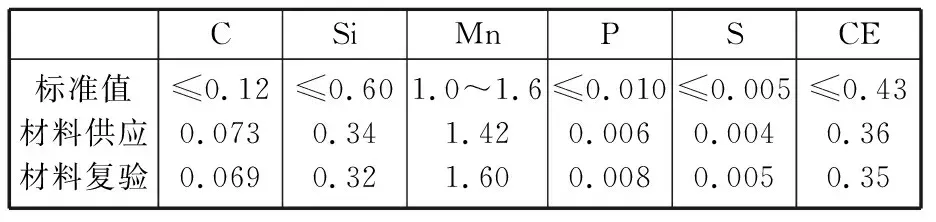

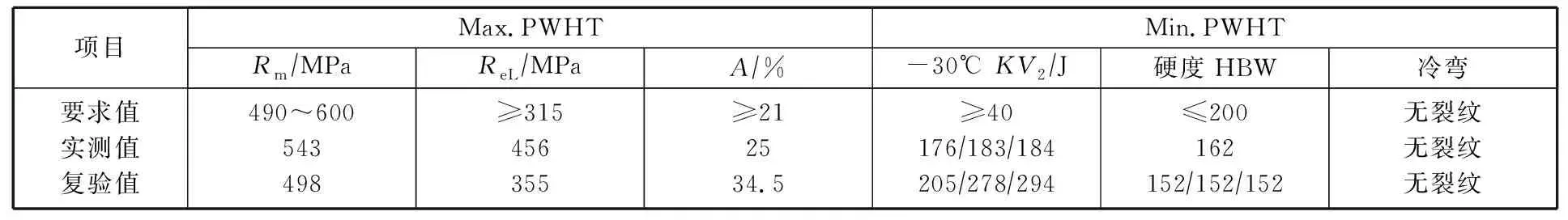

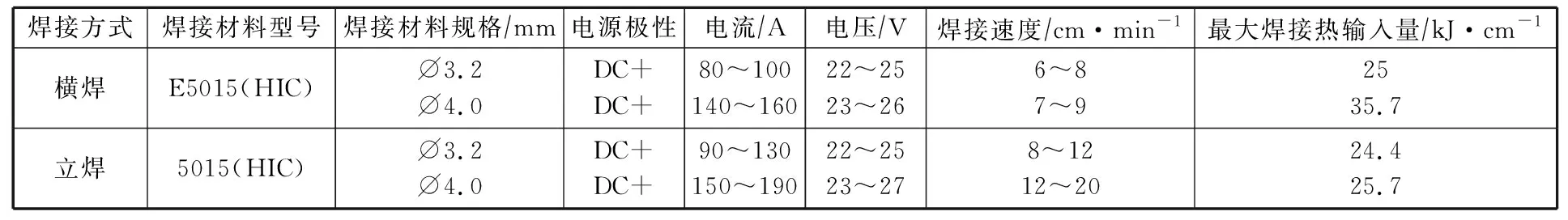

根据设备母材的化学成分、力学性能及相关技术文件要求进行了工艺评定,并编制对应的焊接工艺卡(WPS),焊接材料的化学成分见表2,力学性能见表3,焊接工艺参数见表4。

表2 焊材的化学成分(质量分数,%)Table 2 Chemical composition of welding material (mass fraction, %)

表3 焊材的力学性能Table 3 Mechanical properties of welding materials

表4 焊接工艺参数Table 4 welding process parameters

焊接前必须进行预热,并设专人负责管理,在返修部位壳体上采用天然气或电加热对缺陷部位及周边200 mm预热≥150℃,要求受热均匀。每间隔1 h测温1次,确保预热温度满足要求,并做好记录。

根据合格的焊接工艺评定制定焊接工艺卡,严格按工艺卡规定的焊接工艺参数进行焊接,焊接过程中严格控制层间温度≤250℃。采用焊条电弧焊对缺陷部位进行补焊,焊条必须保证按要求烘干,随取随用。补焊时注意层间清理,前一层清理干净后方可进行下一层的补焊。操作过程中及时准确地测量记录焊接工艺参数,使所有实际焊接参数符合工艺文件的规定。

4.3 修复后过程控制

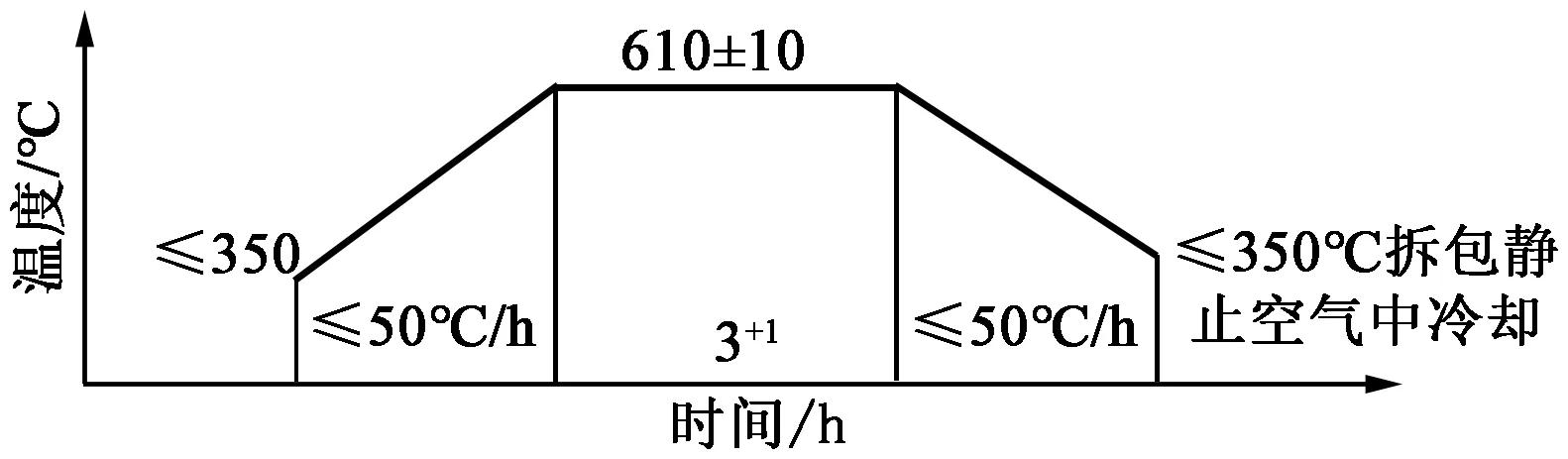

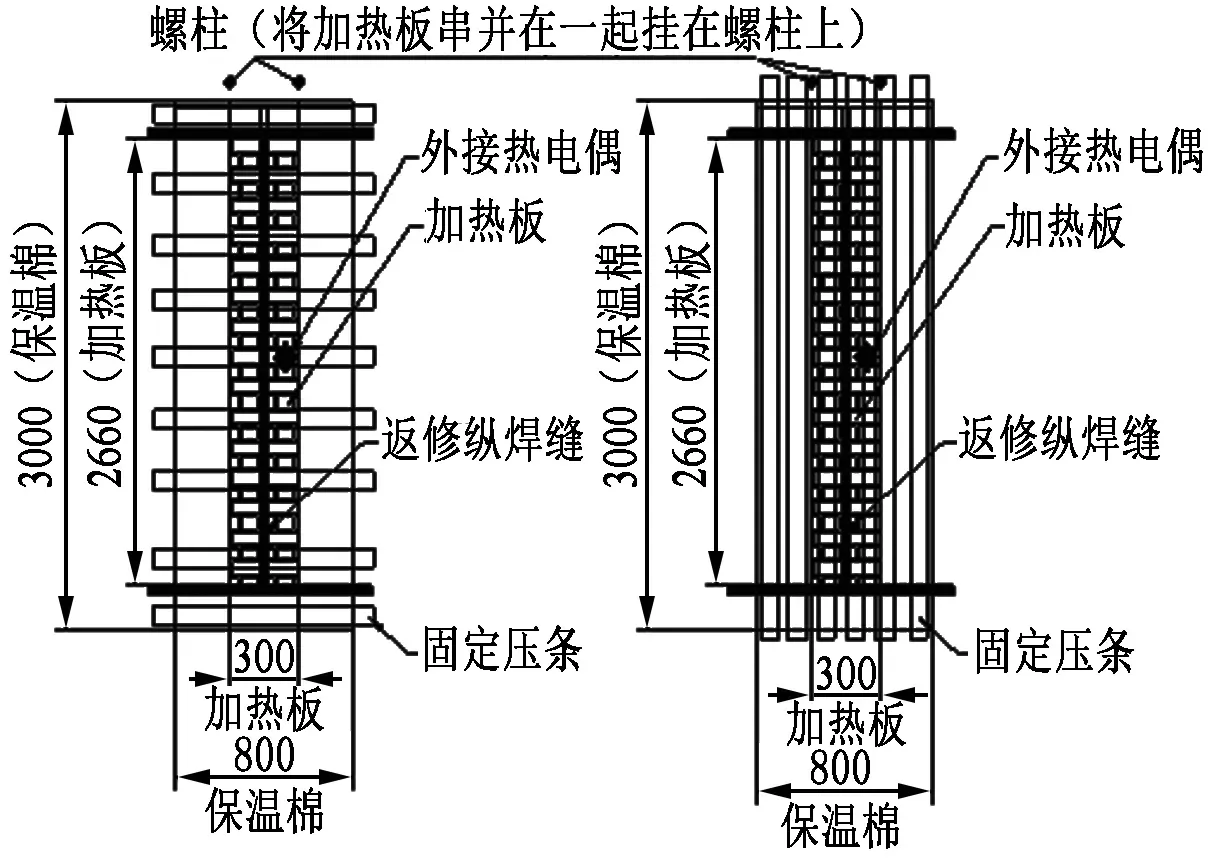

(1)焊接完成后立即采用远红外电加热方式进行焊后热处理,内外侧均需铺设加热板,热处理工艺见图2,加热板及布偶位置见图3。

图2 热处理工艺Figure 2 Heat treatment process

图3 加热板及布偶位置Figure 3 Location of heating plate and thermocouple

5 焊接检验

焊后检验是判断焊缝是否合格的唯一标准,也是必不可少的环节。热处理后对焊缝进行100%MT、UT、TOFD检测,以及硬度检测,合格后整体进行水压试验。修复的焊缝各项检测、试验均一次合格,达到目标要求。

6 结束语

(1)修复前,采用内燃法这一关键措施对在役设备进行整体(300~350)℃×4 h消氢处理,减少16MnR(HIC)钢材料在H2S环境下焊接接头中残余扩散氢的浓度。

(2)修复中,设备内、外壁侧运用电加热方式对焊接接头进行保温和控温,使焊接接头整体受热均匀,防止出现较大的温度差,产生热应力不平衡现象。

(3)修复后,保持控温温度,继续升温至600~620℃,保温3~4 h进行焊接接头消除应力热处理,减小焊接接头的应力集中。

上述工艺方案的制定科学合理,修复后焊接接头各项无损检测要求合格,满足产品的使用要求,可为后续类似材料的焊缝修复提供技术借鉴。