GH4169合金支撑锥壁锻件的高温性能分析研究

2022-04-08李松林王梦寒王周田周文武

李松林 王梦寒 王周田 周文武

(1.重庆大学材料科学与工程学院,重庆400044;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

收稿日期:2021-08-21

基金项目:绿色制造系统集成化项目,项目号:2018272106。

作者简介:李松林(1997—),男,重庆大学,在读研究生,研究方向为金属塑性成形。

锥壁类零件是飞机发动机重要的连接与传动部件,其内侧与旋转轴相连,外侧固定在涡轮盘或风扇盘上,在工作过程中受力及温度分布存在较大差异性,而且由于在高温条件下工作,锥壁类锻件必须具备耐高温、高强度、抗腐蚀以及抵抗蠕变变形的能力。因此,具备高强度、高耐腐蚀性、高抗氧化性等良好性能的高温合金是成形锥壁类锻件的重要材料[1-2]。

GH4169是—种Nb强化的沉淀硬化型镍基高温合金,具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能。GH4169合金的力学性能对成形工艺的控制具有强相关性,成形工艺控制不当会产生粗晶、混晶等现象,严重影响产品的疲劳性能、持久性能和冲击韧性等。在锻造成形GH4169合金锻件时,通过锻造及热处理等热加工工艺的控制,得到理想的合金晶粒大小及δ相、γ"相、γ'相的形貌、分布和含量,最终实现锻件组织与性能的控制[3]。

本文根据生产经验,设计了低压涡轮转子支撑锥壁锻件成形工艺,并研究了工艺参数对支撑锥壁成形性能的影响,得到了支撑锥壁锻件性能不合格的原因,为之后的锥壁类锻件工艺优化研究,提供了重要的设计经验。

1 试验材料及方法

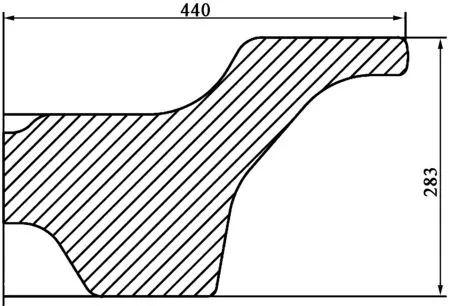

低压涡轮转子锻件支撑锥壁薄,高度及直径较大,形貌相对简单,锻件毛坯简图如图1所示。

图1 支撑锥壁锻件毛坯图Figure 1 Blank drawing of support cone wall forgings

根据锥壁类锻件生产经验,设计了支撑锥壁的成形工艺流程:下料→墩饼→加工孔→终锻(使用800 MN压机)→后处理。锻件材料为GH4169,下料重量为662 kg,下料规格为∅330 mm×940 mm,锻造温度为1010℃,将饼坯高度镦至470 mm,终锻欠压量为11 mm。原材料晶粒组织如图2所示,锻件生产过程照片见图3。

(a)⌀330 mm棒料中心(b)⌀330 mm棒料边缘(c)⌀350 mm棒料中心(d)⌀350 mm棒料边缘

图3 支撑锥壁锻件生产过程照片Figure 3 Photo of production process of support cone wall forgings

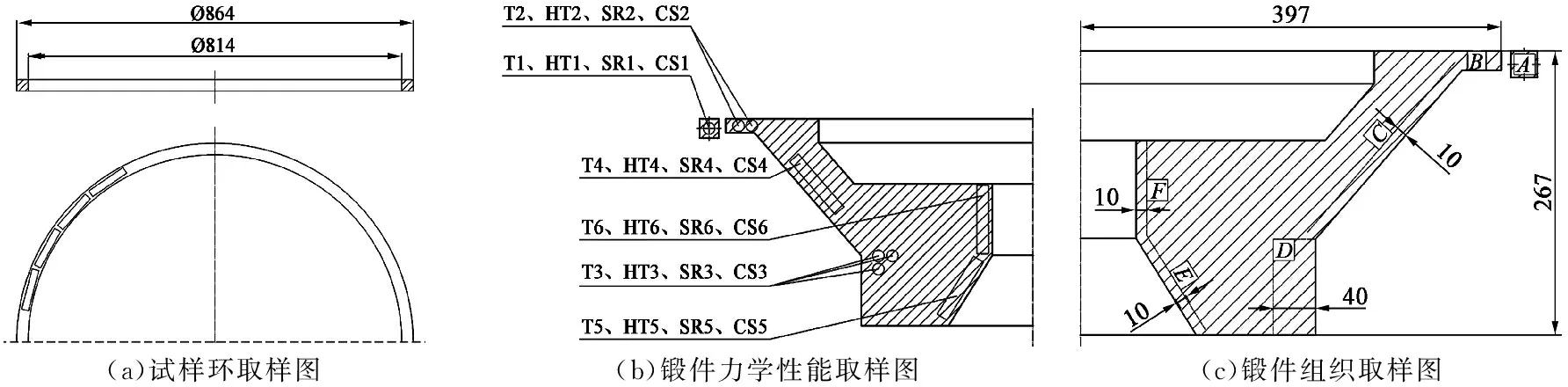

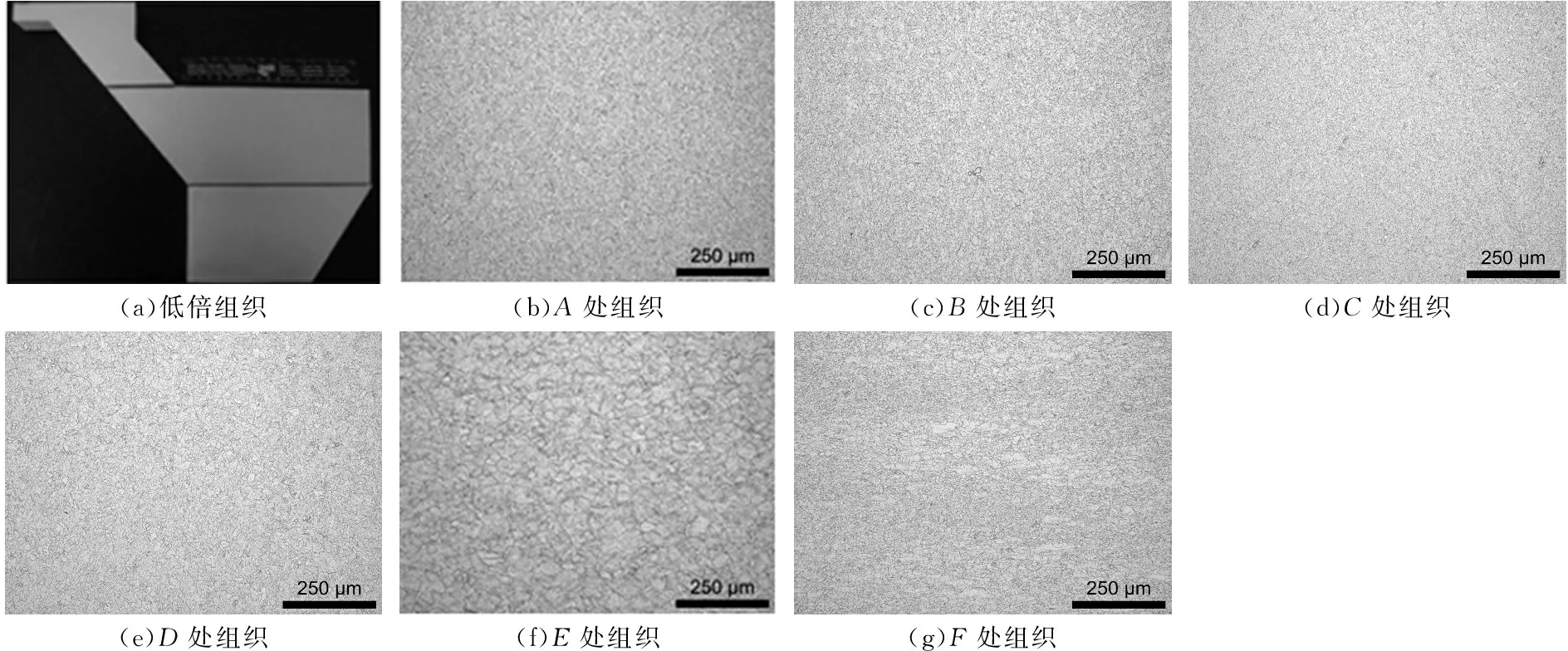

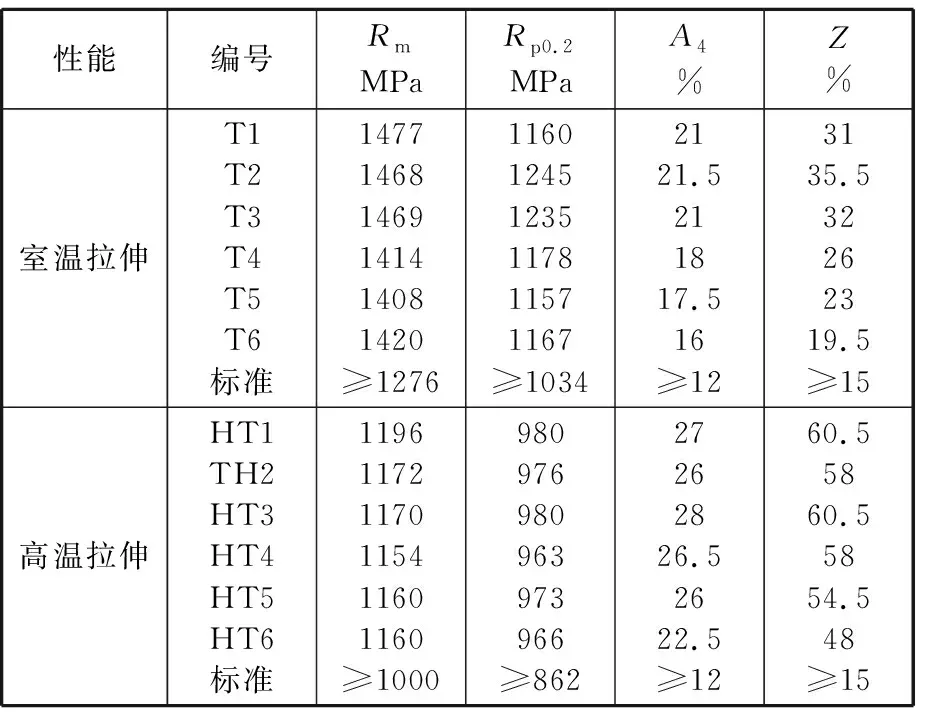

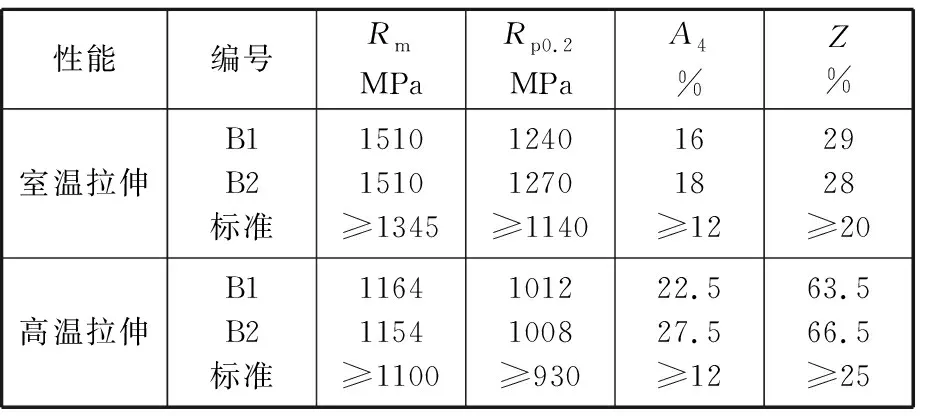

按MAS7001标准对支撑锥壁锻件进行了室温拉伸、高温拉伸、高温持久、蠕变以及高低倍组织等理化性能检测,取样方案如图4所示,检验结果如图5及表1、表2所示。检验结果表明,低倍组织满足要求,E处取样高倍组织较为粗大,仅达到8级左右,其余部位晶粒度均达到10级以上(见图5);支撑锥壁锻件的室温拉伸、高温拉伸性能均满足标准要求(表1);支撑锥壁锻件在650℃下的持久性能及蠕变性能不满足标准要求(见表2)。为了解决部分高倍组织粗大、高温持久及蠕变性能不达标的问题,对支撑锥壁件的成形工艺参数进行了进一步优化。

(a)试样环取样图(b)锻件力学性能取样图(c)锻件组织取样图

(a)低倍组织(b)A处组织(c)B处组织(d)C处组织(e)D处组织(f)E处组织(g)F处组织

(a)B1组织(b)B1中δ相(c)B2组织(d)B2中δ相

表1 第一批支撑锥壁锻件室温及高温拉伸性能检测结果Table 1 Tensile properties test results at roomtemperature and high temperature of the firstbatch of support cone wall forgings

表2 第一批支撑锥壁锻件高温持久性能及蠕变性能检测结果Table 2 High temperature endurance and creepproperties test results of the first batch of supportcone wall forgings

2 工艺参数研究

针对第一批支撑锥壁锻件成形持久、蠕变及高倍不满足标准要求的问题,第二批低压涡轮转子支撑锥壁锻件采用原材料规格为∅350 mm×835 mm,饼坯高度、锻造温度及欠压量保持不变。共生产两件,编号分别为B1、B2,原材料晶粒组织如图2所示。从图2可以看出,∅350 mm棒料初始晶粒尺寸大于∅330 mm棒料,这是由于在同种冶金工艺过程中,棒料尺寸越大,凝固时冷却速度越慢,晶粒长大时间越多,最终导致尺寸较大的棒料晶粒尺寸相对较大。

对第二批锻件试环进行了理化检测,结果如图6、表3和表4所示。

试验结果表明,第二批支撑锥壁锻件试样环部位的晶粒度达到11级以上(见图6),室温拉伸及高温拉伸性能满足标准要求(见表3),但高温持久性能及蠕变性能仍低于MAS70001标准要求(见表4)。

表3 第二批支撑锥壁锻件室温及高温拉伸性能检测结果Table 3 Tensile properties test results at room temperature and high temperature ofthe second batch of support cone wall forgings

表4 第二批高温持久性能及蠕变性能检测结果Table 4 The second batch of high temperature endurance and creep properties test results ofthe second batch of support cone wall forgings

第二批试样环部位持久时间较低是因为晶粒尺寸过小,导致单位体积内的晶界较多,并析出大量δ相,如图6所示。在高温条件下,晶界随应力作用而产生滑动,导致一次γ′相脱落后形成孔洞,随着孔洞逐渐积累长大,最终发生沿晶断裂。在高温和应力的双重作用下,晶界原子产生剧烈的运动,并且由于晶粒越细小,单位体积内的晶粒数量越多,即晶界数量越多。大量晶界滑动会增加塑性变形程度,这将进一步促进裂纹的产生,从而降低试样的持久寿命,最终导致第二批锻件试样环的持久性能不满足标准要求[4]。因此,锻件的晶粒度并非越小越好,需要控制在合理范围内。

持久及蠕变试验结果表明,采用∅350 mm棒材成形时,B1、B2两件支撑锥壁锻件试样环的高温持久性能及蠕变性能相差较大(见表4),说明采用∅350 mm棒材成形的稳定性较差,对后续锻件的产品合格率存在极大的影响。因此,应采用∅330 mm棒材进行支撑锥壁锻件生产。

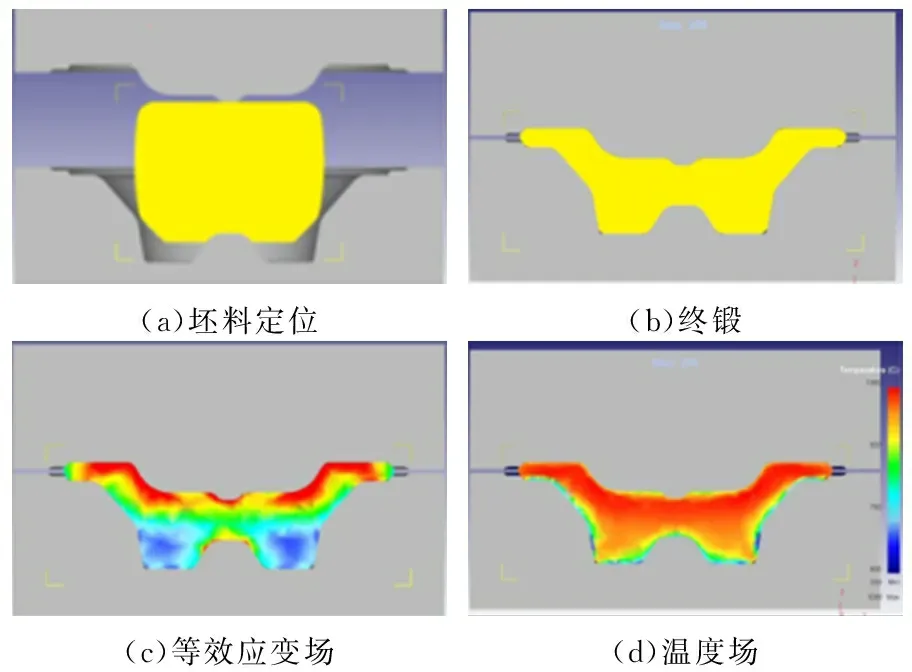

对第一批支撑锥壁锻件生产进行数值模拟,发现在锻件试环部位变形量较大,而中心部位变形量小,模拟结果如图7所示。

(a)坯料定位(b)终锻(c)等效应变场(d)温度场

结合图4、图5及图7进行分析,发现应变越小,组织越粗大;反之,应变越大,组织越细小。从图7(c)(d)中可以看出,E试样块取样位置处的锻件应变值较小,且变形后温度较低,仅940℃左右,只存在部分再结晶,最终导致组织粗大。而D试样块取样位置处虽然应变值较小,但其变形后温度较高,在1000℃以上,整个变形过程中,该晶界处产生完全动态再结晶,使得再结晶区域不断形核,完全取代了原有晶粒区域,最终保证该处晶粒尺寸较小[5]。因此,在后续研究中考虑升高锻造温度以降低E处晶粒度尺寸。

综上所述,锻件变形量及温度分布不均是导致第一批锻件产品性能不合格的主要原因,过大的变形量会导致晶粒度过小,促进裂纹产生,降低锻件高温持久性能;变形量过小及变形温度过低会导致锻件出现晶粒粗大现象,因此保证锻件变形均匀性对保证锻件质量具有决定性意义。

为得到变形均匀的支撑锥壁锻件,对图1所设计的锻件毛坯图进行分析,发现由于锻件截面尺寸变化大,各部位在模锻成形时变形不够均匀,局部存在变形死区,而试环部位变形超过了65%,这就造成锻件试环部位晶粒过细,如图5(b)所示,导致了锻件试样环部位持久性能不合,在后续设计中考虑加入预锻设计,解决应变分布不均的现象。

3 结语

(1)试环部位变形量过大,从而导致其晶粒度过小,这会促进裂纹产生,从而降低锻件高温持久性能,使得锻件持久性能不满足标准要求;

(2)锻件变形量过小及温度过低会导致晶粒粗大,需合理提高变形温度;

(3)∅350 mm棒材稳定性较差,对后续锻件的生产存在极大的影响,需采用∅330 mm棒材进行支撑锥壁锻件生产;

(4)锻件毛坯图截面尺寸变化大,各部位在模锻成形时变形不够均匀,需要对锻件结构进行进一步优化,可加入预锻设计。