大型TA32钛合金壁板弧形锻件工艺研究及试制

2022-04-08李东宽董宇莫安军王晓巍王瑞麒余胜峰栗文强曾菁

李东宽 董宇 莫安军 王晓巍 王瑞麒 余胜峰 栗文强 曾菁

(1.航空工业沈阳飞机工业(集团)有限公司,辽宁110850;2.空装驻沈阳地区第一军事代表室,辽宁110148;3.中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

钛合金因其比强度高、抗腐蚀性能好、绿色环保等优点被广泛应用于航空航天、医疗等领域。高温钛合金可以有效提高发动机的推重比,提高航空航天器的飞行性能,因而高温钛合金是钛合金研究领域的重点之一[1-2]。TA32钛合金是我国自行设计的一种近α型的高温钛合金。与TA12型合金相比,TA32型合金中去除了对材料焊接性能影响较大的Nd元素,添加了热强元素Nb和Ta,很大程度上提高了材料的焊接性能,TA32型合金在高温下仍具有良好的力学性能和抗蠕变性能,主要用于制造航空发动机叶片、压气机盘、鼓筒等[3]。

TA32中的合金元素种类较多,且含量较高,β稳定元素含量低,工艺塑性差,尤其是在相变点(Tβ)以下以及物料温度较低时,锻造过程易出现裂纹,可锻造的温度区间较窄。采用温度由高到低的常规锻造工艺生产的产品,高低倍组织不均,性能及无损检测水平不能稳定地满足相关技术要求,严重影响了产品质量和成品率[4-7]。针对TA32钛合金的工艺特点,利用现有设备和技术手段首次开展了大型壁板类弧形结构锻件试制,产品外形尺寸合格、组织性能优良。

1 锻件分析

如图1所示为某型号飞机壁板类弧形锻件,其轮廓尺寸为2384 mm×1042 mm×319 mm,整体厚度为65 mm~90 mm,截面厚度变化平缓,最大有效截面约90 mm,最大投影面积约2.5 m2,锻件重量约900 kg,锻件力学性能要求如表1所示。

图1 壁板锻件示意图Figure 1 Schematical diagram of wall plate forging

表1 锻件力学性能要求Table 1 Mechanical performance requirementsof forging

该锻件上下表面随形设计为空间曲面,锻件厚度薄,重量大,在加热、转运、冷却过程中易产生变形。根据锻件材质与外形情况,锻造成形时有可预知的难点与风险如下:

(1)TA32材质在锻造时易开裂,对锻造速率、变形温度、变形量之间的匹配有较高要求。

(2)锻件表面积超过2 m2,厚度仅65 mm左右时,锻件冷却速率快,成形吨位高且不易充满。

(3)金属流动方向遵从最小阻力定律,因此锻件外轮廓4个顶角为最难充满位置,顶角处工艺凸台存在充不满的风险。

因此需对锻件材质进行工艺试验,研究其变形特性;对锻件成形过程进行有限元模拟,合理分配每火次变形量,均匀化锻件各部分变形量分配;对锻件局部进行优化设计,便于锻件充分成形。

2 技术路线

主要生产流程为:锻造(制坯→终锻)→热处理→理化检测→粗加工→超声检测。

2.1 锻件原材料

根据锻件截面尺寸,原材料选用∅400 mm规格棒料。

2.2 锻件数值模拟

(1)数值模拟参数

近年来国内外学者在大型锻件成形过程及工艺参数方面作了较多研究,李蓬川等[8]采用专业有限元模拟分析软件DEFORM对工艺进行不断迭代优化,确定了最佳坯料设计和模锻成形工艺方案,规避了成形过程中填充不满、涡流、穿流等锻件的内部和外部缺陷,摸索出一套在800 MN大型模锻压机上生产300M超高强度钢前起外筒模锻件的稳定制造技术。钟锐等[9]利用DEFORM进行数值模拟研究了变形速度、摩擦因子、变形温度及坯料放置位置对于充填影响的显著性以及影响规律,并获得了较优的工艺参数;何俊等[10]针对TC17钛合金压气机前轴颈锻件的原工艺进行了有限元模拟,将模拟结果与锻件实际组织进行对比分析,优化了压气机前轴颈锻件加工工艺,减小了锻件不同部位的室温拉伸性能、硬度和低周疲劳性能的差异。

为提高生产效率和节约生产成本,根据前期TA32钛合金锻件生产经验,采用DEFORM-3D对锻件进行了数值成形模拟分析。先基于三维绘图软件建立坯料和分块模具的几何造型,然后以STL格式文件导入DEFORM-3D软件的前处理模块。在有限元模型的构建过程中,采用刚粘塑性有限元法。由于模具变形远远小于毛坯,因此将坯料设置为塑性体(Plastic),上下模具设置为刚性体(Rigid)。坯料采用四面体离散单元进行网格划分,四面体网格可准确地离散逼近复杂的几何形状,以便材料能够较好地填充至难变形区域,模拟具体参数如表2所示。

表2 有限元模拟过程参数Table 2 Finite element simulation process parameters

(2)坯料优化设计

坯料设计与成形工艺是腹板类锻件锻造成形工艺设计的技术难点,在控制原材料投料重量在合理范围内的条件下,坯料设计应满足:1)金属在模具型腔内合理流动,锻件完全成形,飞边分布均匀,锻件不产生流线折叠等缺陷;2)形状尽可能简单,制坯过程稳定,火次少;3)模锻成形过程稳定可靠,锻件一致性和稳定性高。为满足上述3个要求,根据腹板锻件的重量、尺寸和截面面积以及飞边重量的科学精细计算,通过数值模拟不断迭代优化,最终确定了结构最简单的坯料外形尺寸。通过5火制坯,得到尺寸为2350 mm×900 mm×100 mm的坯料,如图2所示。该坯料可有效实现壁板锻件不同区域初始体积的合理分配,获得良好的填充效果,避免折叠缺陷。

图2 棒料制坯过程Figure 2 Bar blanking process

(3)模锻过程数值模拟

锻件模锻成形过程的模拟根据实际锻造情况可以分解为以下三个阶段:

1)坯料转移过程模拟属热传导模拟,锻件坯料的转移过程,即坯料出炉后到放置在下模上之间有90 s的转移时间,该过程中坯料和模具仅与外界环境发生热传导。

2)闭模过程模拟属热传导模拟,上下模闭模过程,即上模运动至与坯料接触之间有2 s的时间间隔。这段时间内坯料不但与外界空气环境发生热传导,而且也与下模发生热传导。

3)成形过程模拟属变形-传热耦合过程模拟,锻件坯料的锻造成形过程不仅发生坯料与空气、坯料与模具、模具与空气之间的热传导,而且还发生坯料自身的变形。根据锻件设计方案对终锻过程进行模拟,主要观察锻件成形情况、变形量及变形量分布均匀性,确定合格模锻方案。

初始设计时,锻件成形情况良好,但整体变形量分布不均匀,锻件凹处部位变形量明显大于其他部位。需对该部位进行优化,保证变形均匀性。优化方案为将锻件凸起部分适当降低,并抬高凹处,增大过渡圆角尺寸,见图3。

图3 锻件优化前后对比图Figure 3 Comparison of forging before andafter optimization

将优化后的锻件重新模拟,荒坯尺寸与模拟参数不变,成形模拟结果见图4。整体变形量在20%~30%。优化后,荒坯成形良好,变形量分布均匀,方案合理可行。

(a)优化前

2.3 工艺及热处理试验

为检验最终锻件是否能够达到使用要求,采用不同变形量的模具生产2件试验锻件用于分析测试,试验件示意图及变形量分布如图5所示,试验件尺寸如图6所示。锻造设备为16 MN快锻机,锻件成形后按照取样图进行双重退火(Tβ温度为1020℃)热处理,双重退火工艺如下:一次退火温度990℃,退火2 h后空冷;二次退火温度660℃,退火6 h后空冷。性能检测用试样取样位置如图6所示,对应检测项目如表3所示。试样在热处理后按照GB/T 228.1—2010加工成∅5 mm×25 mm的标准拉伸试样,然后进行室温拉伸试验。

图6 试验件取样示意图Figure 6 Schematic diagram of sampling test parts

表3 试验件检测项目Table 3 Test parts test items

表4为试验件的室温拉伸性能检测结果。从表中可知,当试验锻件的变形量分别为42%~54%、32%~42%、21~32%、15%~21%、8%~15%时,在进行双重退火后,抗拉强度和屈服强度分别超过900 MPa和800 MPa,断后伸长率和断面收缩率分别大于8%和20%,均高于技术要求。表5所示为不同变形量锻件在双重退火后的550℃高温拉伸性能检测结果,从表中可知锻件的抗拉强度均高于560 MPa,断后伸长率和断面收缩率分别高于10%和25%,也都高于技术要求。通过以上试验结果可知,不同变形量的试验件(变形量8%~54%)在进行双重退火热处理后,室温力学性能和高温力学性能均能够达到技术要求,由此表明相应的模锻工艺和热处理工艺合理可行。

表4 试验件室温力学性能检测结果Table 4 Test results of mechanical propertiesof test parts at room temperature

表5 试验件550℃高温力学性能检测结果Table 5 Test results of mechanical propertiesof test parts at 550℃

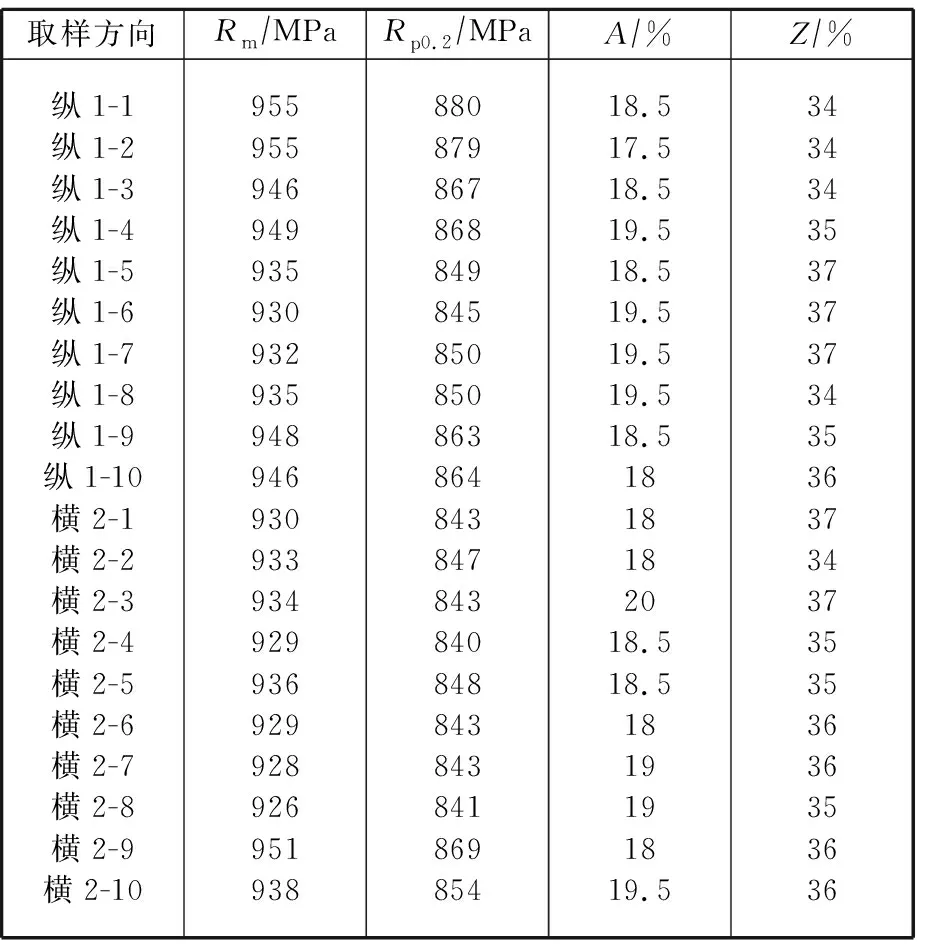

表6 试生产锻件室温拉伸性能检测结果Table 6 Test results of tensile properties of trial production forgings at room temperature

表7 试生产锻件550℃高温拉伸性能Table 7 Tensile properties of trial production forgings at 550℃

3 锻件试生产

锻件分别经过5火次制坯和1火次模锻生产,锻件制坯在45 MN快锻机上进行,每火次变形量在40%左右,模锻过程在800 MN模锻压机上进行,模锻变形量在18%~50%范围内。加热温度采用相变点以下35~40℃,在两相区成形,锻后进行空冷。锻件3D扫描结果显示,实际锻件外形的尺寸偏差在设计规定范围内,全尺寸符合图纸的要求。锻件模锻成形情况与数值模拟情况基本一致。试生产锻件力学性能检测结果如表6和表7所示,符合标准要求。

4 结论

(1)通过数值模拟技术对模锻成形过程进行不断地迭代优化,制定出5火次制坯和1火次模锻的工艺方案,锻件充型良好,变形量均匀。

(2)试制锻件整体力学性能均匀,完全符合力学性能要求。锻件室温整体抗拉强度>900 MPa,屈服强度>800 MPa,550℃高温抗拉强度>560 MPa。

(3)TA32钛合金在不同变形量条件下(变形量8%~54%)锻造后进行双重退火处理,其室温拉伸性能和高温拉伸性能均无明显变化,这对后续大型TA32合金锻件的试制生产研究有一定的指导意义。