提高高凝点原油混输海管抗风险能力研究

2022-03-17李云鹏

张 潮,李云鹏

(中海石油(中国)有限公司天津分公司,天津 300459)

海底管道作为海上油气田主要的物流输送渠道,直接影响着油田的正常开发生产,高含蜡、高凝点的原油输送海管,为防止海管出现析蜡凝管的风险,行业标准要求确保海管出口温度高于原油凝点3 ℃以上运行,同时保障出口安全停输时间在2 h 以上,渤海油田全年气温在-18~37.8 ℃,海底温度为-1.4~25.6 ℃,温差变化较大,而高含蜡原油凝点在20 ℃以上,因此高凝点原油输送海管特别在冬季面临着巨大的挑战[1]。为了提升海上油田应急管理水平,降低产量损失,开展在掺水系统故障或者水源井故障的工况下,进行海管安全运行的可行性研究。本文先通过理论数据分析,明确可行性方案,制定详细的先导性试验方案,通过现场实际运行数据与理论数据相结合,为应急工况下海管运行方案提供数据支持和应对措施,从而进一步增强高凝点原油混输海管的抗风险能力。

1 油田概况

1.1 生产流程介绍

渤海油田在辽东湾海域新建1 座4 腿井口平台,无油气处理设施。井口物流经生产管汇汇合后,利用井口压力通过新建的304.8 mm 油气水混输海底管道输送至中心平台处理。单井物流经计量管汇进入计量加热器加热后,送入计量分离器计量,计量后物流汇入平台主管线外输。平台设水源井掺水泵2 台,水源井水经掺水泵增压后送至海管与井口物流混合,进行掺水外输以提高海管输送温度,保障流动性。海管置换工况,用水源井水作置换水,当水源井躺井时用海水置换,2台水源井掺水泵兼作海管置换泵,同时运行。

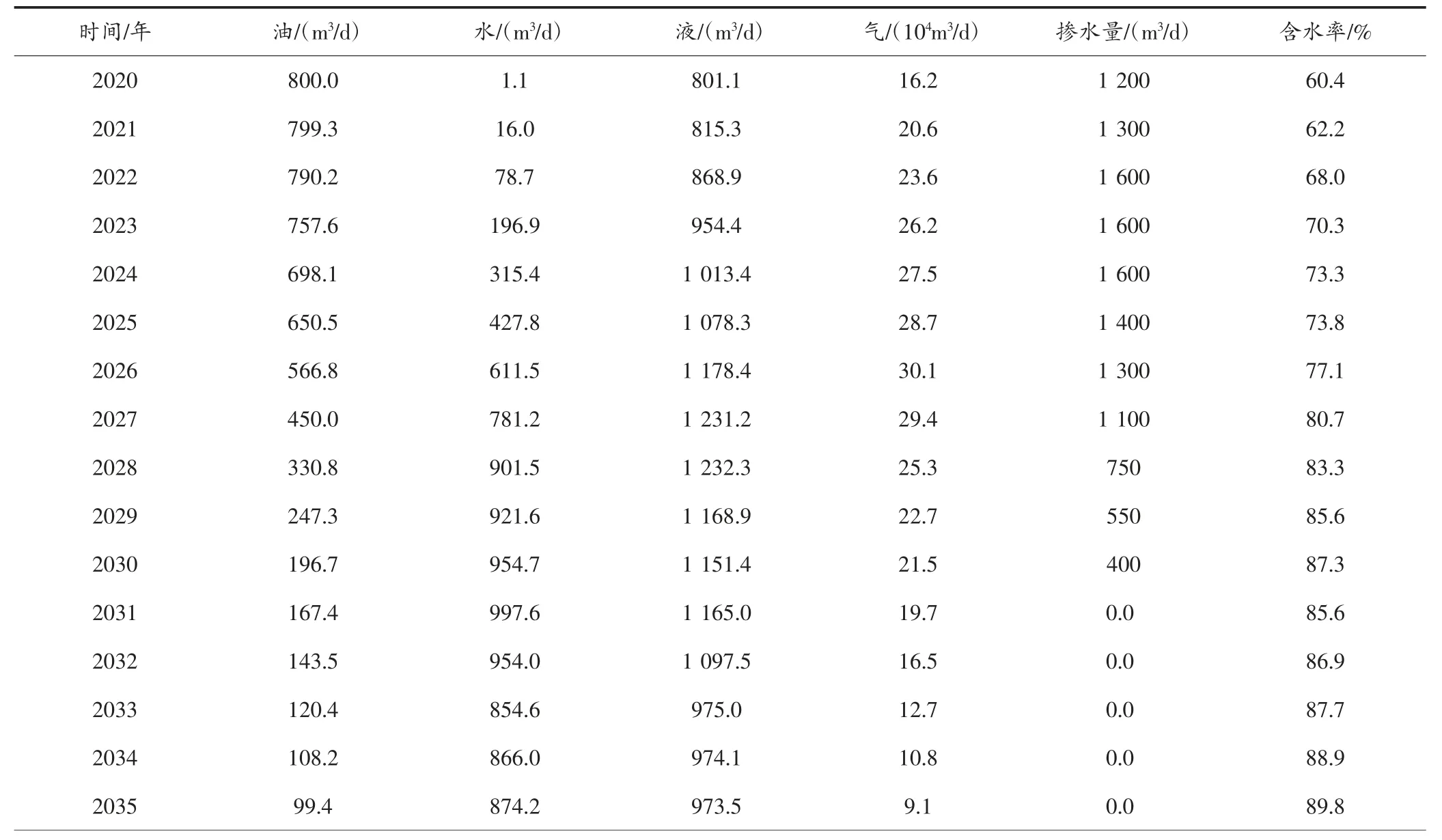

由于该管道投产前期气液比较大,凝点为24 ℃,高于环境温度,为了保障管道的安全输送,前期需要掺水输送,掺水水源为水源井水,根据配产推测混输海管输送量及相关参数(见表1),该海管自投产开始,截止2031 年结束掺水外输工况。

表1 混输海底管道输量

表1 混输海底管道输量(续表)

1.2 实际运行数据

该平台日产原油807 m3,日产天然气18.5×104m3,水源井日掺水1 200 m3,海管入口压力2 090 kPa,入口温度47 ℃、出口压力1 900 kPa、出口温度45 ℃海管运行稳定。

2 先导性试验理论研究

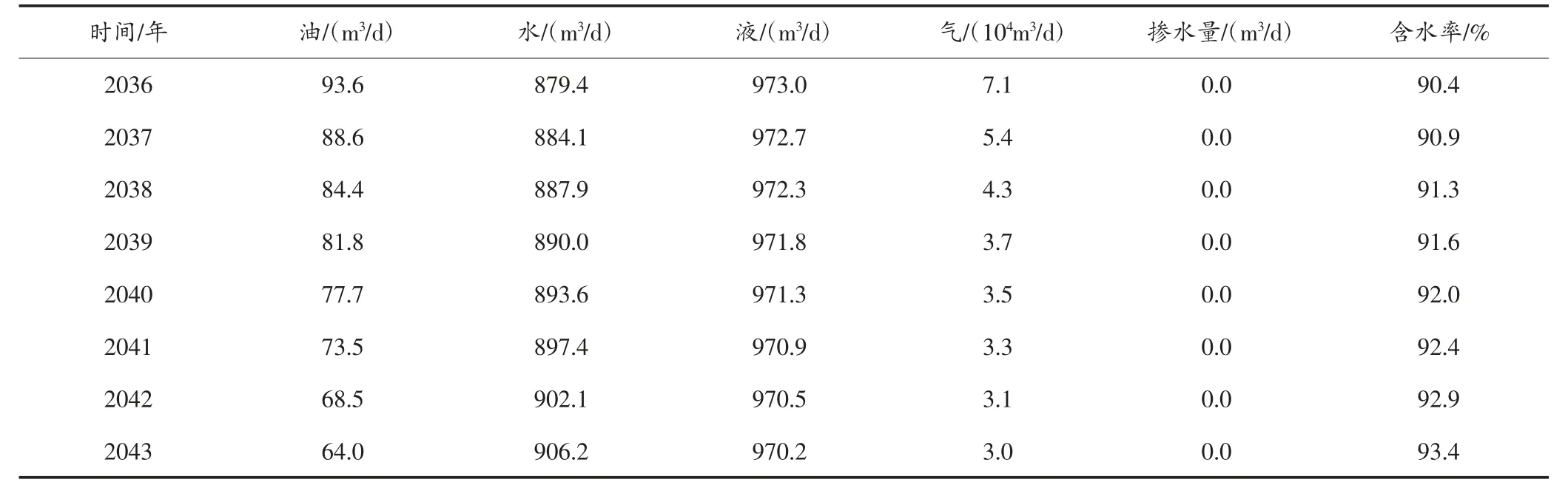

2.1 综合油样化验分析

平台生产流程运行稳定后进行综合油样化验分析,根据原油性质(见表2),该原油油样含蜡量17.6%,凝点24 ℃,为确保海管安全稳定运行海管出口温度不低于原油凝点以上3 ℃,而目前日掺水量1 200 m3时,海管出口温度为45 ℃,高于原油凝点温度21 ℃,因此得出掺水量下调优化空间较大。

表2 原油性质

2.2 海管温降计算

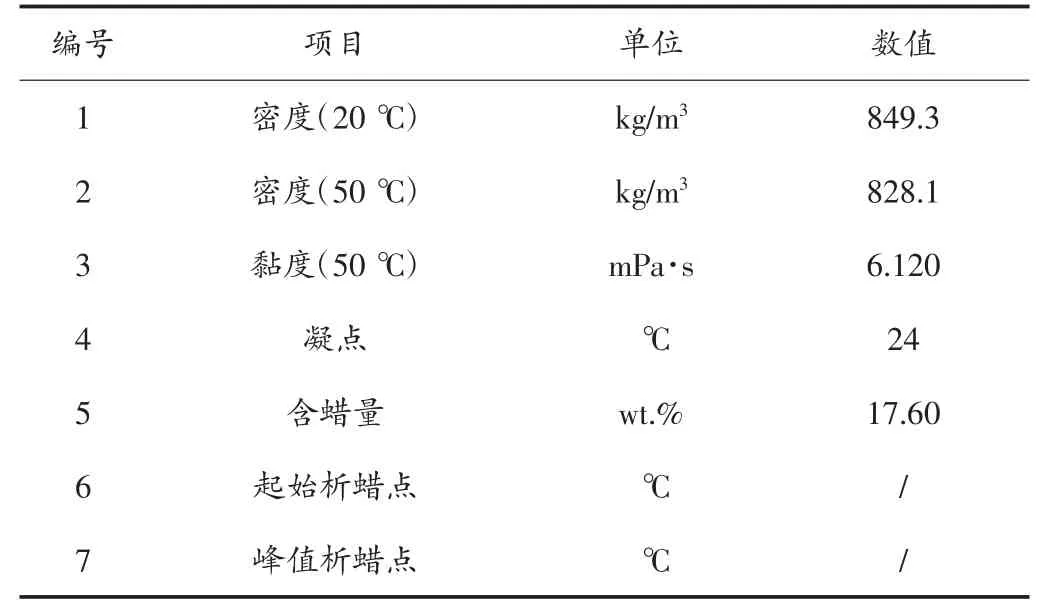

为现场编写降低掺水量测试方案提供理论依据,明确海管安全稳定运行的边界条件,避免对海管的运行带来不利的影响,需重新进行理论分析。为了确保海管的安全稳定运行,需同时满足海管出口温度不低于原油凝点以上3 ℃,以及出口安全停输时间不小于2 h为原则。根据苏霍夫(Sukhov)温降公式进行计算在不同掺水量下海管出口温度,其中公式中管外环境温度按照海床全年最低温度-1.4 ℃计算[3,4]。

式中:T1、T2-管道起点、终点温度,℃;T0-管外环境温度(埋地管道取管道中心埋深处地温),℃;D-管道外径,m;L-管道长度,m;Gm-原油质量流量,kg/s;C-原油热容,J/(kg·℃);K-管道的总传热系数,W/(m2·K)。

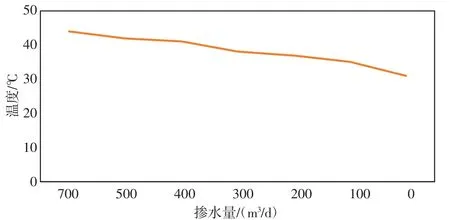

根据苏霍夫(Sukhov)温降公式在产量不变,海床温度在-1.4 ℃工况下进行计算,计算发现当掺水量为0 时海管出口温度为24 ℃满足海管安全运行的条件,为了确保试验的安全性,考虑逐步降低掺水量的方式进行,密切关注海管运行参数并做好应急措施,海管出口温度与日掺水量关系曲线(见图1),可将掺水量由1 200 m3/d 直接降至700 m3/d。

图1 海管出口温度与日掺水量关系曲线

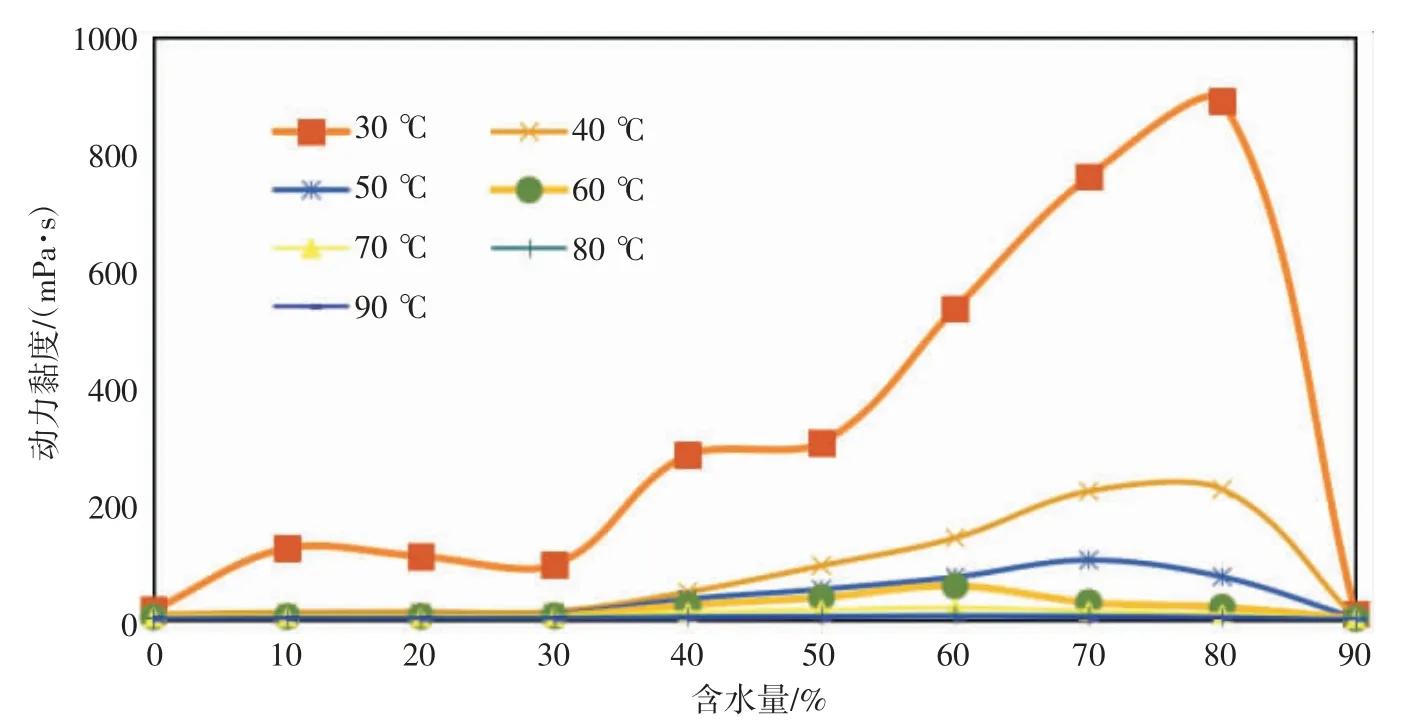

2.3 油水乳化液的反相点

为了进一步提高降低掺水试验的安全性,对该油田综合油样进行取样分析不同水含量的原油乳状液黏度,明确反相点,确保海管安全稳定运行。含水原油乳状液黏温曲线(见图2),该平台原油在30~40 ℃时的反相点为80%,根据目前产量计算掺水量达到3 200 m3/d时才能达到反相点,因此本次试验日掺水量从700 m3逐步下调均不在乳化反相点区间[2]。

图2 含水原油乳状液黏温曲线

3 先导性试验

3.1 先导性试验总体思路

为确保海管安全稳定运行,先导性试验采取对掺水量阶段性逐步下调,通过现场实际运行数据,对理论数据进行进一步验证,每阶段运行都要大于24 h 进行观察,现场做好对海床温度、海管进出口压力、温度、运行压差、输送原油、天然气、生产水等数据的采集工作(见表3),出现问题及时终止试验,现场对生产流程及时调整。当海管出口端温度降至27 ℃(原油凝点24 ℃)时,或者海管压差不断升高,进一步验证四个现场拟定的预控措施实际效果[5]:

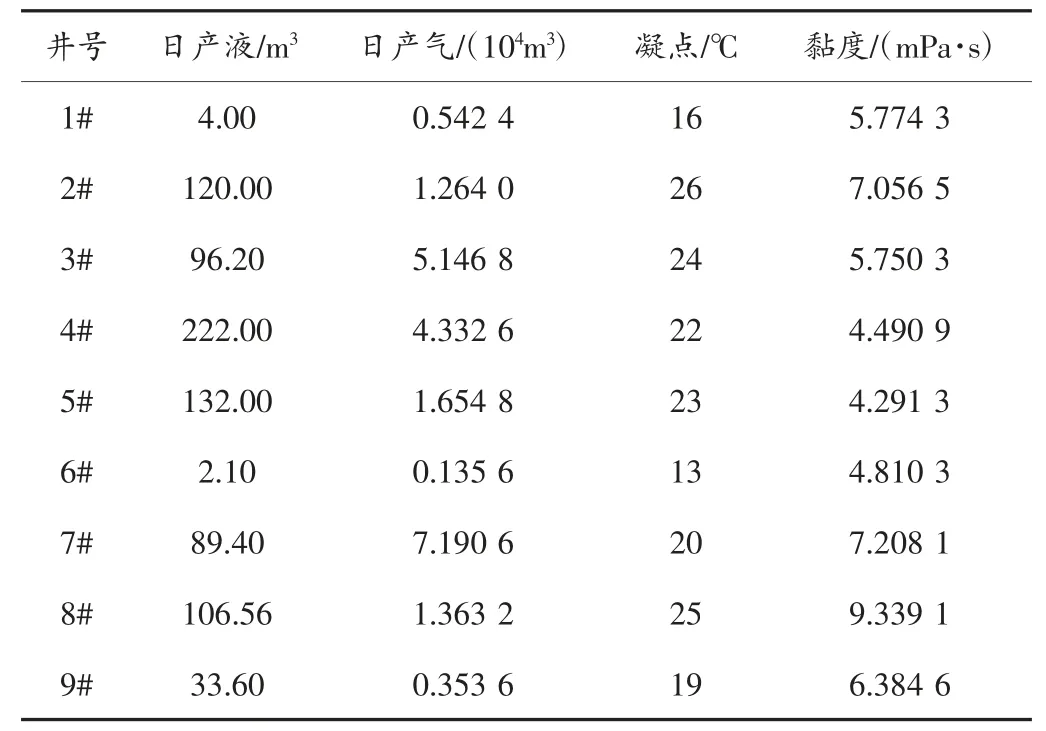

表3 油井单井产量及化验数据

(1)注入防蜡剂、抑制原油析蜡,在海管出口取样进行化验分析;

(2)将高产液量油井导入计量系统,通过计量加热器对产液升温,观察海管温度的提温效果;

(3)在海管入口端注入降黏剂,观察海管压差的变化情况;

(4)对高凝点油井进行控产。

现场所有预控措施均已实施,但海管入口压力仍持续上涨,当海管入口压力上升至2 600 kPa(海管压力入口压力高报值,海管压力高高值为2 950 kPa),现场停止试验,恢复正常掺水作业,当海管运行参数恢复正常后,进行通球作业,确认海管结蜡情况。

3.2 先导性试验实施步骤

目前现场单元已经进入冬季管理,海床温度在-1 ℃左右,在此环境下试验采取数据更为具有参考价值,在试验前上下游平台需要做好充分准备,包括防蜡剂、降黏剂的药剂储备,药剂注入流程检查确认,现场操作及管理人员需要熟悉本次试验的目的、操作步骤、应急预控措施,应急处理等工作。

(1)日掺水量由目前的1 200 m3,降至700 m3,稳定运行24 h;

(2)在确保海管安全稳定的前提下,将日掺水量由700 m3降至500 m3,稳定运行24 h;

(3)在确保海管安全稳定的前提下,将日掺水量由500 m3降至300 m3,稳定运行24 h;

(4)在确保海管安全稳定的前提下,将日掺水量由300 m3降至200 m3,稳定运行24 h;

(5)在确保海管安全稳定的前提下,将日掺水量由200 m3降至100 m3,稳定运行24 h;

(6)在确保海管安全稳定的前提下,将日掺水量由100 m3降至0 m3,稳定运行24 h,密切关注海管入口压力及出口温度变化情况;

(7)在海管试验验证结束后,恢复掺水作业,进行海管升温,当海管运行参数恢复正常后,进行通球作业,确认海管结蜡情况。

3.3 先导性试验注意事项

如果试验步骤在(1)至(6)步过程中,海管压差呈逐步上升趋势,现场逐步开展如下4 项预控措施,观察效果,如海管入口压力上升至2 600 kPa 及时终止试验恢复掺水,确保海管正常运行:

(1)注入防蜡剂、抑制原油析蜡,在海管出口取样进行化验分析;

(2)将高产液油井导入计量系统,通过计量加热器对产液升温,观察海管温度的变化;

(3)在海管入口端注入降黏剂,观察海管压差的变化情况;

(4)对高凝点油井进行控产。

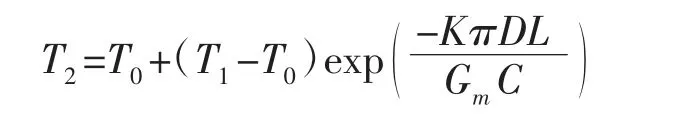

3.4 理论数据与试验数据对比分析

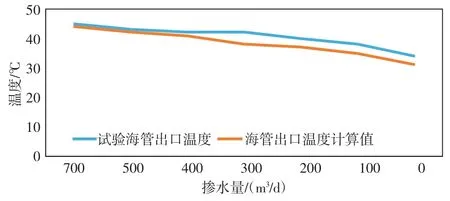

海管试验出口温度与计算值对比曲线(见图3),试验的实际数据要高于理论计算数据,其线性关系基本吻合,在不掺水的情况下,出口温度为34 ℃高于综合原油凝点10 ℃,满足现场需求,在水源井或掺水系统故障无法掺水运输的应急工况下,该海管可以安全稳定运行。

图3 海管出口温度与日掺水量关系曲线

4 结论

通过理论数据与试验数据的对比分析来看,理论计算数据与试验数据基本吻合,本文是以理论数据为依据,制定详细的试验计划及应对措施,确保在海管的安全稳定前提下开展先导性试验,确定该海管在掺水系统故障的工况下,现场仍然能够继续运行,有效避免被动停产的风险,为该油田应急管理提升提供了有力数据支持,与此同时当掺水量下调后,有效缓解了中心处理平台的污水处理压力,为油田区域化综合管理作出了贡献,该方法对其他高凝点原油混输海管安全管理具有一定的参考意义。