铁路车轴过盈配合结构微动磨损与微动疲劳研究

2022-03-11刘为亚陈一萍李亚波杨凯史玉杰

刘为亚,陈一萍,李亚波,杨凯,史玉杰

铁路车轴过盈配合结构微动磨损与微动疲劳研究

刘为亚,陈一萍,李亚波,杨凯,史玉杰

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

采用比例车轴试样进行了微动疲劳试验,试验后观察了车轴微动区的微动磨损与微动疲劳损伤,并测量了车轮、车轴配合面磨损轮廓。试验结果表明,车轴轮座边缘微动区的磨损机理主要是磨粒磨损、剥层和氧化磨损。车轴微动疲劳裂纹萌生于微动区内部,初始裂纹角度与车轴径向方向成29°。随着裂纹的扩展,裂纹角度逐渐减小。此后,基于测量的磨损轮廓建立了有限元模型,仿真研究了微动磨损对铁路车轴微动疲劳的影响。研究发现,微动磨损移除了轮座边缘材料,缓解了轮座边缘的应力集中。同时,微动磨损在微动区内部磨损/未磨损边界引入新的应力集中,促进了微动区内部的裂纹萌生。

铁路车轴;微动磨损;微动疲劳;应力集中

轮轴是铁路车辆系统的关键组成部分,关系着列车运行的安全[1-2]。轮轴由车轴与车轮经过盈配合组成,几乎承载着列车全部的重量。在旋转弯曲载荷作用下,轮轴配合面上会发生微米级的往复运动,即微动。微动会导致轮轴接触边缘区域出现微动磨损,并可能引发微动疲劳,威胁车轴的服役安全。

微动疲劳失效是车轴的主要失效形式[3]。统计数据表明,铁路车轴会发生各类疲劳破坏,其中,过盈配合部位的疲劳破坏占车轴疲劳破坏的90%以上[4]。近年来,我国铁路运营部门在检修维护过程中发现铁路车轴微动疲劳仍偶有发生。2008-2010年间,DF21型米轨机车在返厂进行轮对检修时发现轮座内侧普遍存在微动疲劳裂纹,此后运营部门将车轴材料由JZ45钢更换为EA4T车轴钢,并优化了车轴突悬量、过盈量和卸荷槽尺寸[5]。2016年,国内某机车车轴轮座上检测到了微动疲劳裂纹,最终更换了600多根车轴[6]。显然,铁路车轴微动疲劳的出现会导致巨大的经济损失。学者们为研究车轴微动疲劳做了大量工作。黄梦妮等[7]对失效的RD2型车轴进行观察,发现车轴轮座边缘存在一个宽度约20 mm的环状磨损区域,该区域附着有黑色和红褐色的氧化磨屑,并伴有微动疲劳裂纹,Song等[8]在失效的铁路车轴轮座面上也发现了类似现象。Gürer等[9]发现,失效车轴的微动疲劳裂纹总是出现在车轴轮座内侧距边缘18~22 mm的内部,过早的微动疲劳失效与材料机械性能劣化有关,Zhu等[10]则认为微动疲劳裂纹是由位错扩散和堆积引起的严重应力集中导致。学者们研究了车轴的微动疲劳,但是始终无法对微动疲劳裂纹萌生于微动区内部这一现象作出合理解释。微动失效车轴总是同时存在严重的微动磨损和微动疲劳,但研究人员经常将二者孤立。牧野泰三等[11]认为,微动磨损与微动疲劳密切相关,微动磨损导致的轮座边缘材料移除可能会影响该区域的应力分布,但尚无文献对此进行报道。实际车轴服役载荷复杂,以往的车轴失效分析难以直接用于研究微动磨损对微动疲劳的影响。因此,有必要在恒定载荷条件下进行车轴微动疲劳试验,系统地研究铁路车轴微动磨损与微动疲劳。

本文采用比例车轴试样进行微动疲劳试验,试验后对车轴的微动区进行观察,并对车轴微动磨损机理进行分析。此后,研究人员对车轴微动磨损轮廓进行测量,并基于测量的磨损轮廓建立有限元模型,仿真研究了微动磨损前后车轴微动区应力分布,从受力的角度揭示车轴微动疲劳机理。

1 微动疲劳试验

1.1 试样与材料

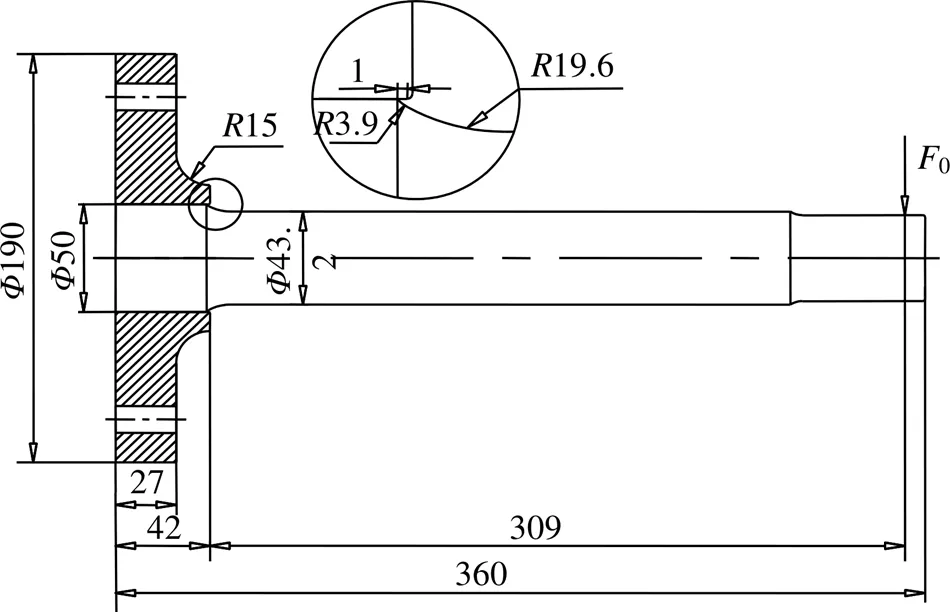

本次试验所用比例车轴试样如图1所示。该试样轮座部位形状尺寸是根据某国产高速动车组非动力车轴严格缩比得到。车轴轮座直径50.065 mm,车轮轮毂孔直径50 mm,轮轴间过盈量0.065 mm,满足TB/T 1463-2015[12]对轮轴装配过盈量的要求。车轴轴身直径43.2 mm,车轴轮座与轴身间的过渡圆弧由半径分别为3.9 mm和19.6 mm的两段圆弧组成。轮轴过盈配合时,首先采用液氮对车轴进行冷却收缩,待冷却到合适尺寸时组装车轮与车轴,此后对车轴进行静置,直至车轴冷却变形恢复即完成装配。

图1 比例车轴试样

比例车轴材料为EA4T车轴钢,车轮材料为ER8车轮钢,材料力学性能参数如表1所示。

1.2 试验过程

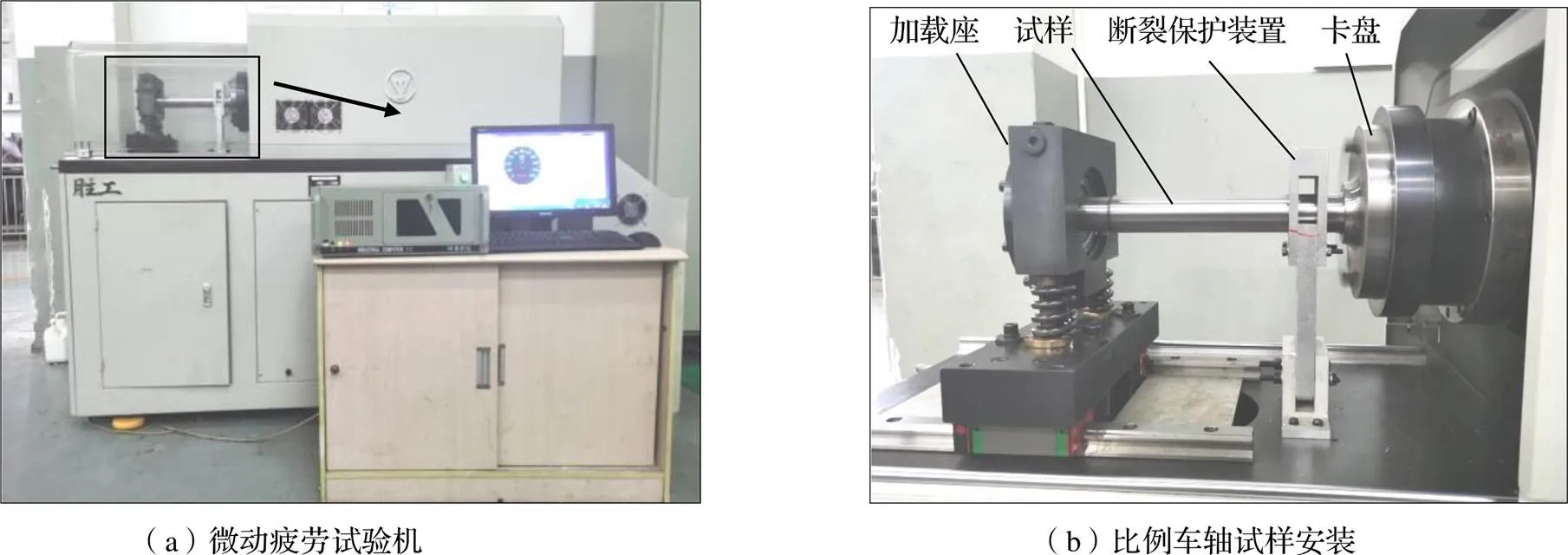

比例车轴微动疲劳试验在图2所示微动疲劳试验机上进行。该试验机为悬臂梁式旋转弯曲疲劳试验机,试验转速与加载力可通过微机控制并实时监控。试验转速1500 r/min,对应车轴运行速率260 km/h。由于EA4T车轴钢全尺寸车轴的微动疲劳极限为145 MPa[13],考虑到尺寸效应,推测比例车轴轮座的微动疲劳极限大于145 MPa。试验时,首先对车轴施加载荷,使车轴轮座边缘的名义弯曲应力为150 MPa,试验周次为1×107。试验后对车轴轮座进行检测,若没有观察到微动疲劳裂纹,则以10 MPa为间隔进行升载,并重复上述试验,直到车轴轮座出现微动疲劳裂纹。

2 试验结果

2.1 微动磨损

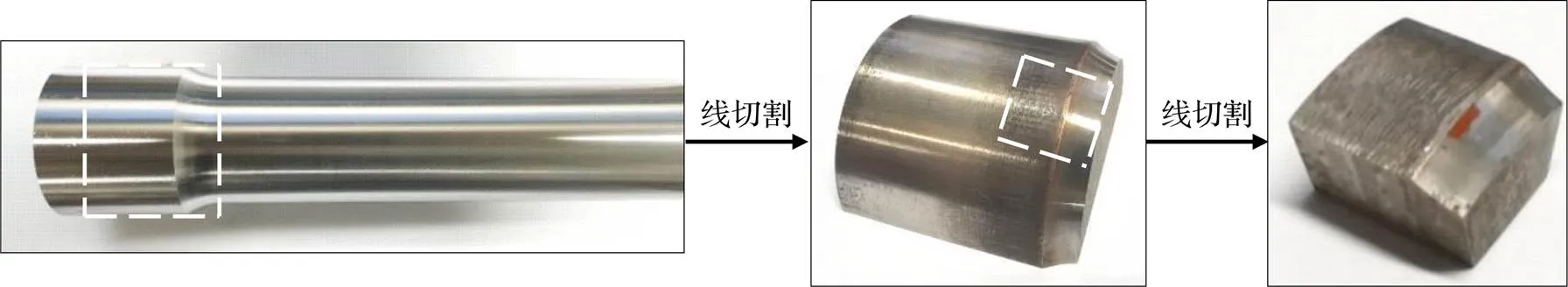

试验后,研究人员采用电火花线切割机对试样进行切割取样。此后,采用酒精和超声波清洗机对试样进行清洗,清洗时间为10 min。清洗完成后,采用体视显微镜(OLYMPUS- DSX100)对图3所示切割完的试样进行观察。观察结果表明:当车轴轮座边缘的名义弯曲应力为170 MPa时,车轴轮座出现微动疲劳裂纹。

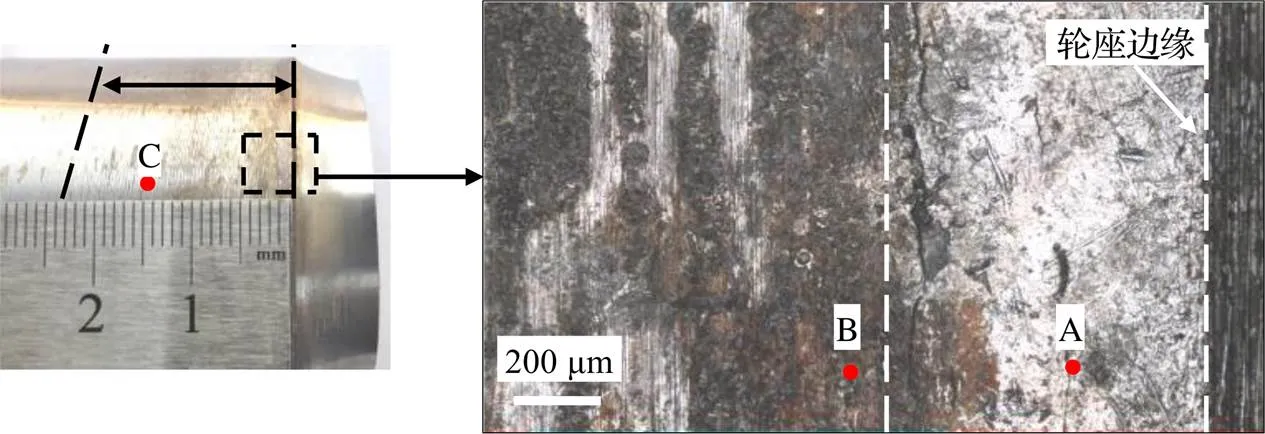

考虑到本文的目的在于研究铁路车轴微动磨损与微动疲劳,因此,后续将针对出现微动疲劳裂纹的车轴进行研究。车轴微动区的宏观形貌如图4所示,可知,车轴微动区宽度约为24 mm,越靠近轮座边缘,车轴表面损伤越严重。对轮座边缘区域进行局部放大,可看到轮座边缘区域沿周向出现了一条干净且狭窄的微动损伤带,宽度约0.5 mm。随着位置向内部移动,车轴表面出现了黑色和红褐色的氧化磨屑。

表1 车轴与车轮材料力学参数

图2 微动疲劳试验机

图3 观察试样取样流程

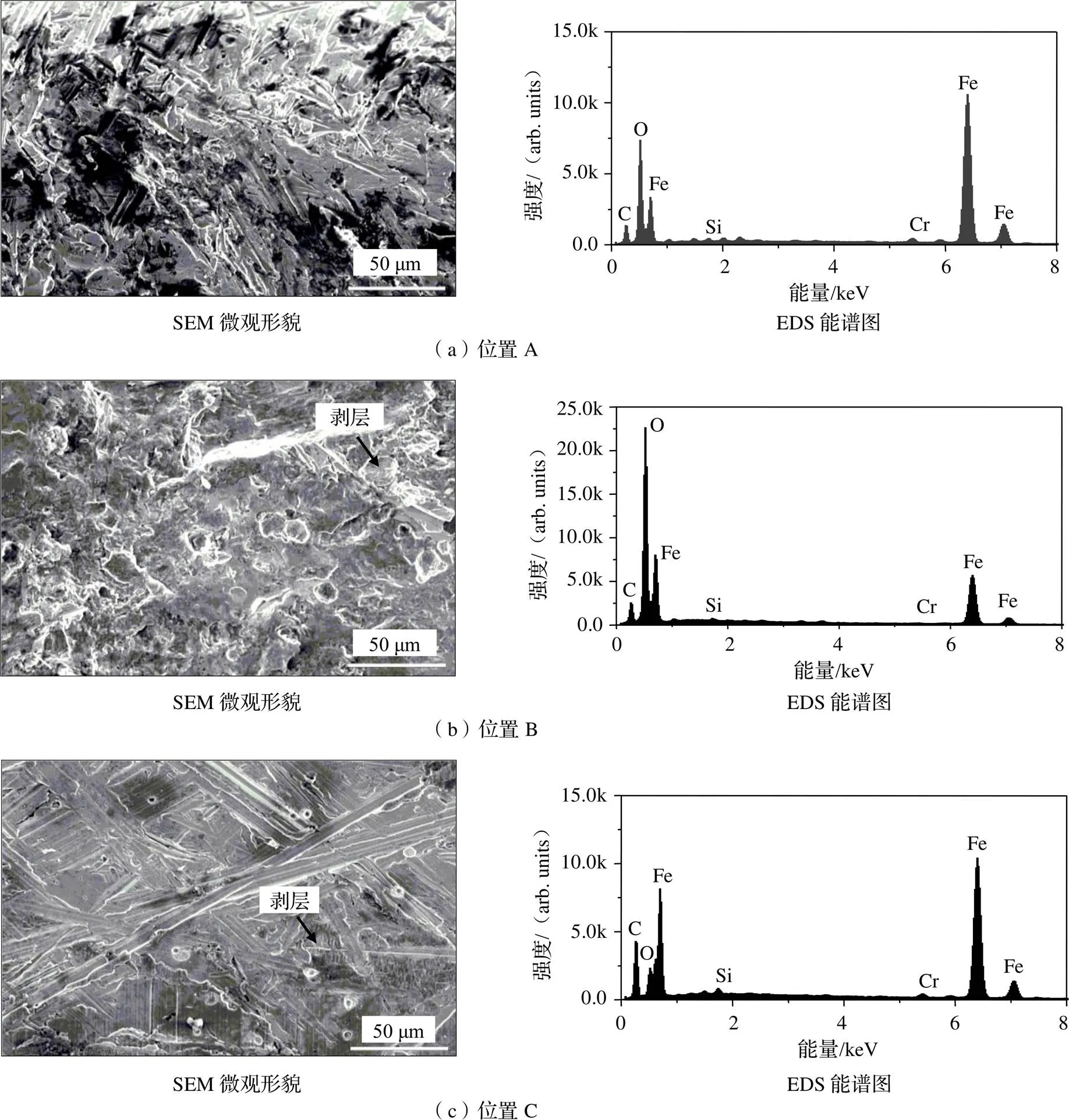

采用扫描电子显微镜(SEM,JSM-6610LV)观察图4三个典型损伤位置(A、B、C),并用X射线能谱分析仪(EDS,Oxford X-MAX50 INCA-250)分析各位置材料的化学成分。

图5为图4中A、B、C三个位置的SEM微观形貌及EDS能谱分析结果。可知,A位置表面粗糙,这说明该位置微动磨损非常严重,Zhang等[14]指出该位置存在严重的磨粒磨损。虽然该位置出现大量氧元素,但并没有明显的氧化磨屑,因此,推测氧元素是内部磨屑排出时引入。B位置表面损伤以材料剥层为主,由EDS能谱图可以看到该位置的氧元素含量最高。由图4可知,B位置存在大量红褐色和黑色的氧化磨屑,因此该位置还存在严重的氧化磨损。C位置表面宏观损伤轻微,但仍然存在剥层损伤,EDS结果显示该位置同样存在氧化磨损。综上,轮轴微动区的微动磨损机理主要是磨粒磨损、剥层和氧化磨损。

图4 车轴表面损伤区宏观形貌及局部放大图

图5 位置A、B、C表面SEM形貌及EDS结果

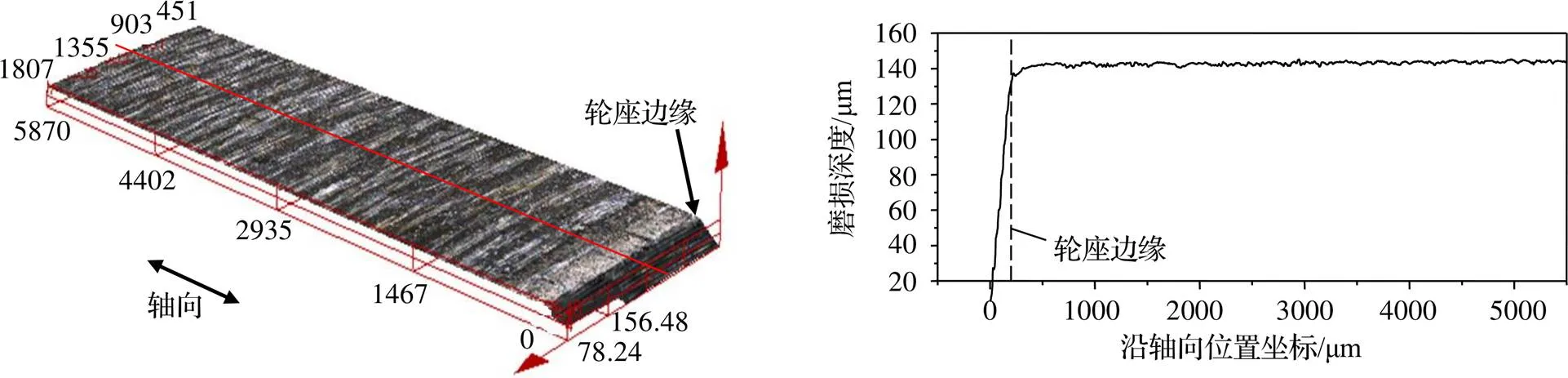

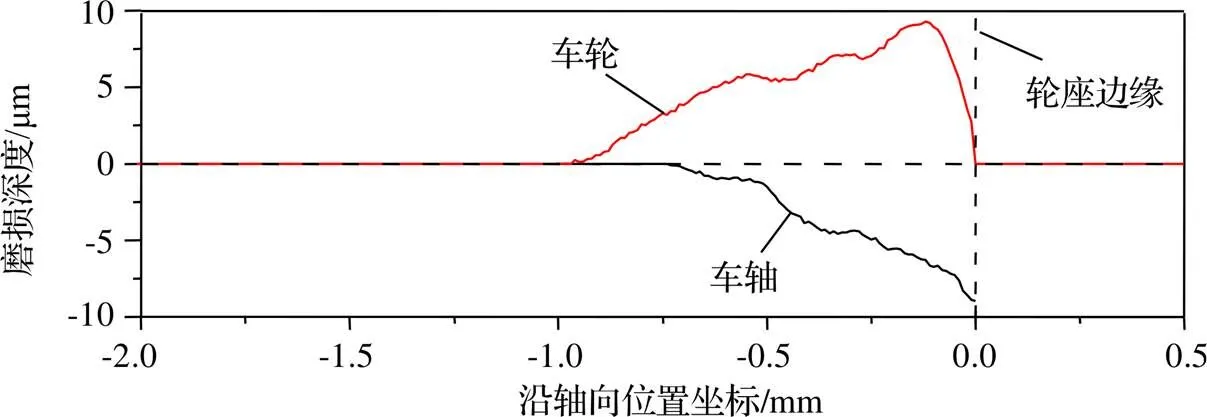

Mccoll等[15]采用圆柱-平板微动试验装置对材料的微动损伤进行了研究,结果表明,微动磨损导致的磨损轮廓变化会影响配合面应力分布,从而影响微动疲劳。车轴配合边缘存在严重的微动磨损,这可能会改变轮轴配合面的表面轮廓,从而影响配合面的应力分布。为研究微动磨损对车轴微动疲劳的影响,有必要获取试验后轮轴配合面磨损轮廓。为此,采用激光共聚焦显微镜(CLSM,OLYMPUS OLS4100)对磨损后轮轴配合面进行测量,如图6所示。首先,采用CLSM对轮轴配合面进行扫描,获取损伤表面的三维轮廓。然后,分别提取车轴和车轮的轴向二维磨损轮廓。对于车轴和车轮试样,沿周向在18个截面分别获得二维磨损轮廓,此后将这些测得的轮廓进行叠加平均,最终将均值定义为最终磨损曲线,如图7所示。车轴和车轮的最大磨损深度几乎一致,磨损深度在轮座边缘处达到最大值,随着评估位置向轮座内侧移动逐渐减小。

2.2 微动疲劳

图8(a)为车轴配合部位表面的微动疲劳裂纹,可见,裂纹出现在距轮座边缘约0.5 mm位置,沿车轴周向分布。

据图7可知,裂纹位于车轴磨损/未磨损边界附近。

图8(b)显示微动疲劳裂纹初始角度与车轴径向成29°。裂纹角度随着裂纹的扩展逐渐减小,并逐渐与轴向垂直,这一现象与在现场微动疲劳失效车轴中观察到的一致[8,10]。

图6 采用CLSM测量配合面形貌的过程

图7 轮轴微动磨损形貌

图8 车轴微动疲劳裂纹

3 有限元仿真

3.1 有限元模型

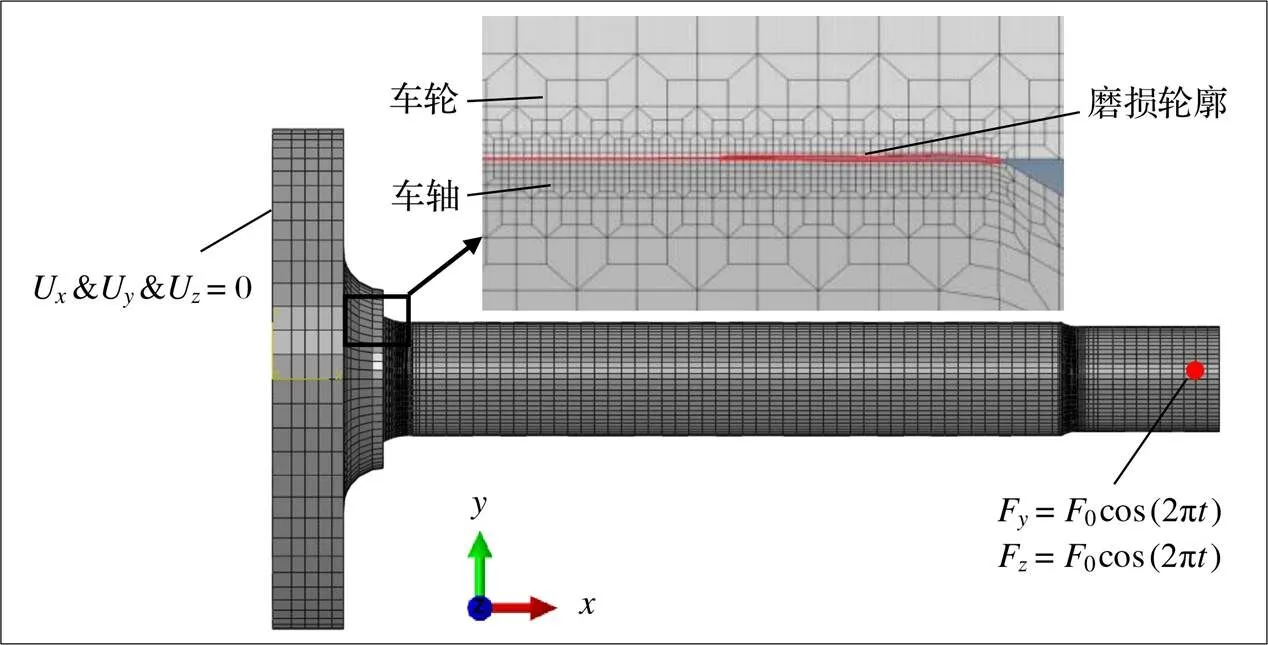

根据图1所示比例车轴试样的形状尺寸,采用ABAQUS软件建立有限元模型,如图9所示。为得到准确计算结果,模型建立时保证轮轴配合面的节点对应,并对轮座边缘网格尺寸进行细化,模型的最小网格尺寸为0.02 mm,单元类型为八节点六面体单元(C3D8)。仿真采用接触对的形式实现过盈配合,将车轮轮毂孔表面设置为主面,车轴轮座面设置为从面。接触面间的摩擦行为遵循库伦摩擦定律,摩擦系数取0.6[14]。仿真为了考虑磨损轮廓变化的影响,通过改变节点坐标的方式实现磨损轮廓的建模。有限元仿真采用线性随动硬化模型来考虑轮座边缘由接触引起的塑性变形。EA4T车轴钢和ER8车轮钢的屈服应力分别为552 MPa和584 MPa,硬化模量分别为5.4 GPa和8.0 GPa。

基于图2所示比例车轴的试验条件对有限元模型施加边界条件及载荷,具体边界条件如图9所示。有限元计算时,在分析步1中实现轮轴过盈配合,过盈量2=0.065 mm。在分析步2中,在参考点沿轴施加集中力(F=0)。在分析步3~5中,分别将两个随计算时间变化的力F()和F()施加到参考点。通过这种方式,在仿真时将旋转弯曲载荷施加到车轴上。

3.2 仿真结果

3.2.1 von Mises应力

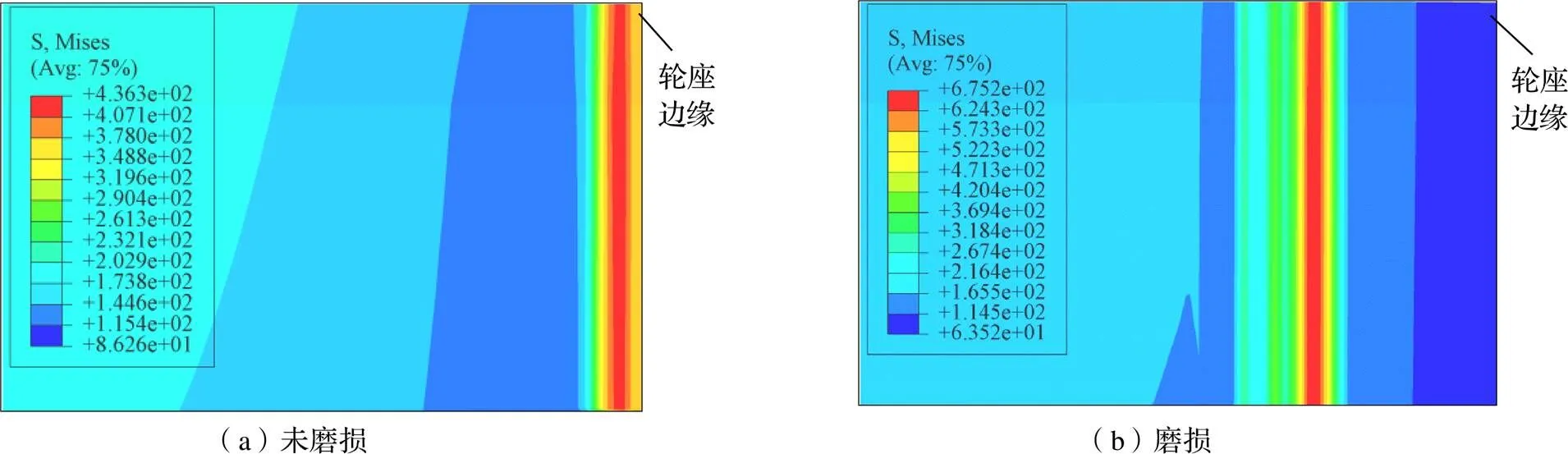

磨损与未磨损时,车轴受拉侧的von Mises应力云图如图10所示。

可知,未磨损时车轴轮座边缘由于边缘效应出现应力集中,von Mises应力的最大值为436.3 MPa。当考虑微动磨损后,应力集中位置由车轴轮座边缘转移至微动区内部,von Mises应力的最大值为675.2 MPa。这说明试验过程中,微动磨损导致的材料移除改变了车轴表面轮廓,使得车轴微动区的应力发生重分布,加剧了轮座配合面的应力集中。

图9 比例车轴有限元模型

图10 车轴微动区von Mises应力分布

3.2.2 裂纹萌生分析

研究表明,车轴微动区承受着以轴向应力和剪应力为主的多轴应力作用[6,9],简单的应力分析不适用于车轴微动疲劳分析。Pourheidar等[16]指出车轴的微动疲劳裂纹萌生主要由剪应力控制,为II型裂纹。因此,本文采用Fatemi和Socie[17]提出的F-S多轴疲劳准则对车轴微动区的裂纹萌生进行评估。F-S多轴疲劳准则认为,疲劳损伤由最大剪应变幅值Δ和最大法向应力σ,max共同确定,具体表达式为:

F-S参数计算时,将多轴疲劳准则同Sum等[18]提出的临界平面法结合,具体在MATLAB中执行。计算过程简述如下:首先,获取有限元计算时配合面最表层单元中心的应力、应变信息;然后,采用三维转换方程(Mohr圆)计算得到各单元所有备选平面(180×180个备选平面)上的剪应变,并计算各备选平面的剪应变幅,剪应变幅最大的平面为临界平面;最后,获取临界平面上的最大法向应力σ,max,代入式(1)求解。

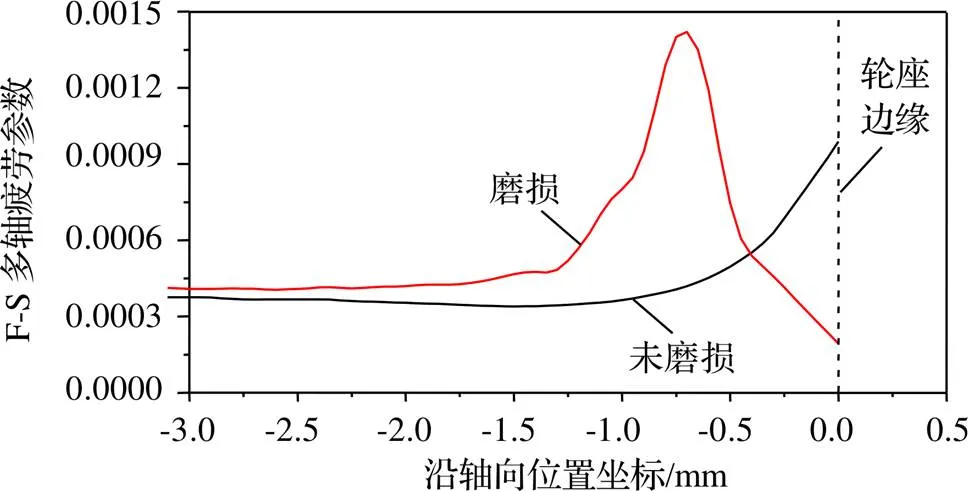

车轴轮座边缘附近F-S多轴疲劳参数的分布如图11所示。可以看出,对于未磨损的车轴,F-S参数的最大值出现在轮座边缘,意味着微动疲劳裂纹最有可能在此处萌生。这与试验结果不符。对于磨损的车轴,F-S参数的最大值转移至距轮座边缘约0.7 mm处(磨损/未磨损边界位置)。可以看出,当考虑微动磨损时,F-S多轴疲劳参数最大值的位置(0.7 mm)与观察到的裂纹萌生位置(0.5 mm)较为吻合。

由上述分析可知,微动磨损使得轮座边缘材料被移除,缓解了轮座边缘的应力集中。同时,微动磨损导致微动区内部磨损/未磨损边界几何不连续,应力集中位置转移至微动区内部,应力集中加剧,促进了微动疲劳裂纹在微动区内部萌生。

图11 车轴轮座边缘附近F-S多轴疲劳参数分布

4 结论

本文对比例车轴试样进行了微动疲劳试验,观察了车轴微动区的微动磨损和微动疲劳损伤,并测量了磨损轮廓。此后,基于实验结果建立了有限元模型,仿真研究了微动磨损对铁路车轴微动疲劳的影响。得到如下结论:

(1)车轴轮座边缘存在微动区,损伤区微动磨损机理主要是磨粒磨损、剥层和氧化磨损。

(2)车轴微动疲劳裂纹萌生于距轮座边缘0.5 mm的微动区内部,裂纹角度与车轴径向成29°。随着裂纹的扩展,裂纹角度逐渐减小。

(3)微动磨损使得轮座边缘材料被移除,缓解了轮座边缘的应力集中。同时,微动磨损导致微动区内部磨损/未磨损边界几何不连续,应力集中位置由轮座边缘转移至微动区内部,应力集中加剧,促进微动疲劳裂纹在内部萌生。

[1]马冬,柳彦虎,宋斌,等. 基于ANSYS Workbench的轮毂过盈配合疲劳优化设计[J]. 机械,2017(2):10-13.

[2]兰清群. 窄轨客车转向架轮轴疲劳强度及紧固度分析评估[J]. 机械,2016,43(4):55-61.

[3]MICHNEJ M,GUZOWSKI S. Fretting wear simulation in a clamped joint based on the example of a rail vehicle wheel set[J]. Wear,2019:438-439(102654).

[4]佚名. 车轴轮座的磨蚀与疲劳强度[J]. 国外机车车辆工艺,1977(4):10-14.

[5]王大强. DF21型米轨机车车轴轮座裂纹分析及解决措施[J]. 科技研究,2014(3):226.

[6]ZOU L,ZENG D,LI Y,et al. Experimental and numerical study on fretting wear and fatigue of full-scale railway axles[J]. Railway Engineering Science,2020,28(4):365-381.

[7]黄梦妮,曾飞,周仲荣. 轮轴过盈配合面损伤分析及对策[J]. 铁道机车车辆,2010,30(3):20-25.

[8]SONG C,SHEN M X,LIN X F,et al. An investigation on rotatory bending fretting fatigue damage of railway axles[J]. Fatigue & Fracture of Engineering Materials & Structures,2013,37(1):72-84.

[9]GüRER G,GüR C H. Failure analysis of fretting fatigue initiation and growth on railway axle press-fits[J]. Engineering Failure Analysis,2018,(84):151-166.

[10]ZHU C,HE J,PENG J,et al. Failure mechanism analysis on railway wheel shaft of power locomotive[J]. Engineering Failure Analysis,2019(104):25-38.

[11]牧野泰三,彭惠民,张静. 铁道车辆车轴压配部的微振磨损与对策[J]. 国外铁道机车与动车,2015(4):15-19.

[12]南车戚墅堰机车车辆工艺研究所. 机车轮对组装技术条件:TB/T 1463-2015[S]. 北京:中国铁道科学出版社,2015.

[13]BSi. Railway applications - wheelsets and bogies - non powered axles - design method:EN 13103[S]. 2009.

[14]ZHANG Y B,LU L T,GONG Y B,et al. Fretting wear-induced evolution of surface damage in press-fitted shaft[J]. Wear,2017(384):131-141.

[15]MCCOLL I R,DING J,LEEN S B. Finite element simulation and experimental validation of fretting wear[J]. Wear,2004(256):1114-1127.

[16]POURHEIDAR A,REGAZZI D,CERVELLO S,et al. Fretting fatigue analysis of full-scale railway axles in presence of artificial micro-notches[J]. Tribology International,2020(150):106383.

[17]FATEMI A,SOCIE D F. A critical plane approach to multiaxial fatigue damage including out-of-phase loading[J]. Fatigue & Fracture of Engineering Materials & Structures,1988,11(3):149-165.

[18]SUM W S,WILLIAMS E J,LEEN S B. Finite element,critical-plane,fatigue life prediction of simple and complex contact configurations[J]. International Journal of Fatigue,2005,27(4):403-416.

[19]LUKE M,BURDACK M,MOROZ S,et al. Experimental and numerical study on crack initiation under fretting fatigue loading[J]. International Journal of Fatigue,2016(86):24-33.

Investigation on Fretting Wear and Fretting Fatigue of Interference Fitted Structure of Railway Axles

LIU Weiya,CHEN Yiping,LI Yabo,YANG Kai,SHI Yujie

(CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China )

In this paper, fretting fatigue tests were conducted on scaled railway axles. After the tests, the fretting wear and fretting fatigue of the fretted zone were observed, and the wear profiles of the wheel and axle were measured. The experimental data showed that the wear mechanisms of the fretted zone were mainly abrasive wear, oxidative wear, and delamination. The fretting fatigue cracks formed inside the fretted zone, and the initiation angle was 29°to the radial direction of the axle, and the angle gradually decreased as the cracks propagated. Then, the finite element models were established based on the measured wear profile, and the effect of fretting wear on the fretting fatigue of railway axles was investigated. The simulated results showed that the material near the wheel seat edge were removed owing to the fretting wear, which alleviated the stress concentration at the wheel seat edge. Meanwhile, the fretting wear resulted in a new stress concentration near the worn/unworn boundary in the fretted zone, which greatly promoted the fretting fatigue crack initiation.

railway axle;fretting wear;fretting fatigue;stress concentration

U279.4

A

10.3969/j.issn.1006-0316.2022.02.007

1006-0316 (2022) 02-0047-08

2021-05-14

刘为亚(1981-),男,山东青岛人,硕士研究生,高级工程师,主要从事铁路车辆试验、仿真和设计研发工作,E-mail:liuweiya1981@163.com。