节流配汽机组补汽阀的应用

2022-02-28宋传教

宋传教

(江苏省国信集团有限公司,江苏 南京 210005)

引言

随着我国经济高速发展,能源的构架不断改变,“高效率、环保、清洁”的发电技术成为我国火力发电技术的主要方向[1],为了响应国家环保政策的实施,火电机组的建设采用超超临界参数和单机容量提高到1 000 MW等级是机组发电效率的的主要措施。超超临界火电机组的运行参数可达300 bar和600℃的超超临界蒸汽条件,除了运行参数和单机容量的提高,如何提升机组的一次调频性能,维持电网频率的稳定也是考验机组性能的一项重要指标。西门子公司通过使用过载补汽技术[2]来提升机组在面对电网一次调频考核时的负荷响应能力,即通过增设补汽阀的方式来增加进入汽轮机高压缸的主蒸汽质量流量,从而实现机组的力的提升。

国内某电厂2号机组的汽轮机采用上汽引进西门子公司技术制造的带补汽阀的节流配汽机型,其额定功率为1 000 MW,汽轮发电机机组的型号为N1000-26.25/600/600(TC4F),型式为超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽。该机组的汽轮机才用了过载补汽技术,用于机组的经济性、安全性、可靠性和运行灵活性。2号机组自投产以来,补汽阀开启所造成的高压缸轴承振动问题限制了补汽阀在实际运行过程中的使用。因此,研究机组在补汽阀开启过程中的振动特性,获取机组在实际运行过程中补汽阀的最大允许开度,对提高机组实际运行的经济性和调频性能具有重要的意义。

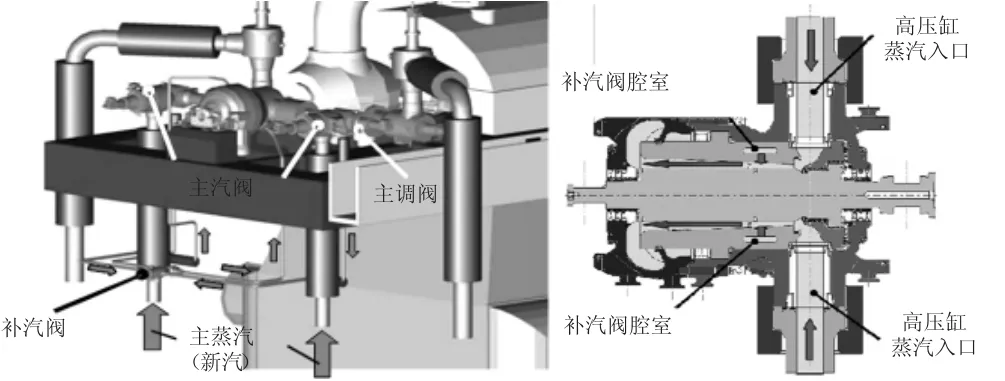

1 过载补汽技术

西门子公司1 000 MW机组的汽轮机高压缸采用标准的筒型结构,针对不同的蒸汽参数和单机容量需求,可采用外置补汽阀来增加高压缸的流量。图1为带补汽阀的全周进汽机组高压缸结构图。高压缸的进汽采用对称切向进汽的方式,在汽缸的两侧各布置一个进汽口,进汽口对称布置减弱了汽流激振作用[3]。高压缸共设两个主汽门和两个主调门,在主汽门后、主调门前引出一个管道将过载蒸汽引入高压缸第五级后继续膨胀做功,经由管道中的补汽阀控制补汽流量。如图1所示,在外缸与内缸之间存在一个封闭腔室,该腔室经由内缸上的径向孔与高压缸第五级动叶后的通流部分相通,因此补汽阀后的压力相当于高压缸第五级动叶后的通流压力,由主蒸汽过来的补汽经补汽阀的等焓节流过程后,温度与压力均明显降低,这对于高压缸的冷却起到积极的作用。

图1 带补汽阀的高压缸结构图

全周进汽机组无调节级,第一级级前压力即为调门后压力,级前压力正比于机组流量,进汽温度维持在600℃。因此,机组在VWO工况运行时,主蒸汽压力才可以达到额定值,机组在THA工况运行时未发挥出机组的全部出力潜力。高压缸加入补汽阀的目的有两个[4]:通过开启补汽阀允许机组在THA工况运行时进汽压力达到额定值;机组运行时通过补汽阀的动作保证机组的一次调频能力,规避机组主调门节流产生的节流损失。

2 补汽阀试验

对机组在不同高压调门阀位和补汽阀动作下的机组轴振参数的变化进行试验研究,获取机组实际运行的高压缸轴振数据,分析补汽阀开启对机组实际运行的安全性和可靠性影响,对提高机组的安全连续运行具有重要的意义。本文从现场试验的角度出发,专注于主要变量,对2号机组进行补汽阀试验,获取了机组在不同补汽阀开度下的高压缸1号轴承和2号轴承轴振参数的变化规律。试验工况选取了机组处于515 MW和950 MW两个负荷点下进行,试验前由机组操作员制定补汽阀试验的试验操作手册、参数监测规程以及紧急情况处理预案,试验过程密切监测机组的高压缸1号和2号轴承的轴振和轴瓦温度等重要安全参数,待安全参数接近报警值时停止试验继续进行,并依据试验操作手册结束补汽阀试验。

具体的试验过程为:维持机组负荷稳定在测试负荷点,在保证主蒸汽参数稳定的前提下,在补汽阀可运行的开度区间内连续以5%~6%开度间隔改变补汽阀开度,每个开度值维持20~30 min,记录相关测试数据。

3 实验数据分析

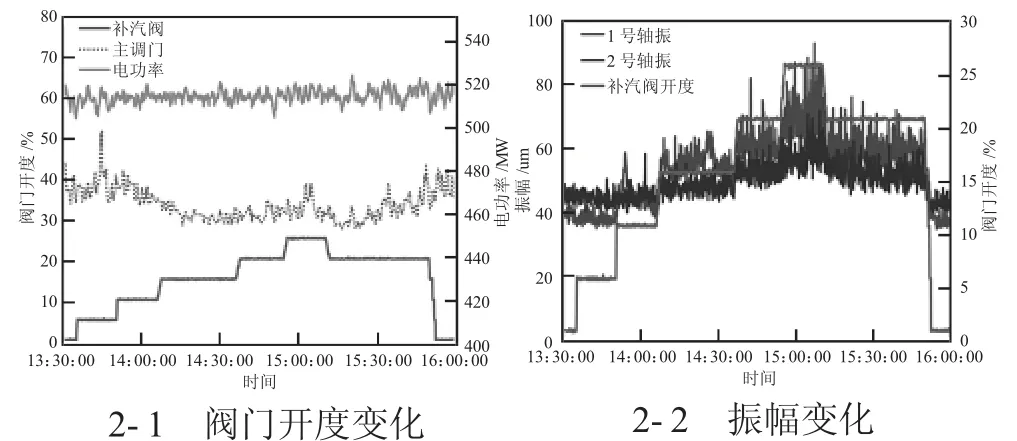

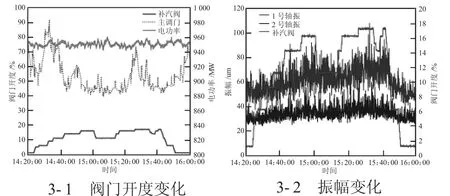

图2及图3分别给出了机组在515 MW负荷点和950 MW负荷点进行补汽阀试验时机组各参数随补汽阀开度的变化情况。由图2可知,试验过程中补汽阀的最大开度为27%,且在补汽阀开度变化的同时,通过协调控制高压缸主调门的开度维持机组的负荷稳定在515 MW附近,探究高压缸转子支撑轴承的振动幅度随补汽阀开度变化的变化情况。图3中,在950 MW工况,试验过程中补汽阀的最大开度为17.4%,且在补汽阀开度变化的同时,通过协调控制高压缸主调门的开度维持机组的负荷稳定在950 MW。随着补汽阀的缓慢开启,经由补汽阀进入高压缸的蒸汽流量缓慢上升,高压缸主调门的开度逐渐减小,通过高压缸的调门蒸汽流量减小,也即通过协调控制高压杆主调门开度的大小来维持机组负荷的稳定。试验过程中,由于主蒸汽压力的波动,主调门的开度也相应的出现上下波动的现象。

图2 515 MW工况补汽阀试验机组参数的变化趋势

图3 950 MW工况补汽阀试验机组参数的变化趋势

515 MW负荷点的高压缸转子的1号和2号轴承的振幅变化如图2所示,在补汽阀开启前,1号轴承的轴振约为40 μm,2号轴承的轴振约为45 μm,且二者的振动幅度波动约10 μm;随着补汽阀的开度逐渐增大,1号和2号轴承的轴振明显上升,同时,振幅的波动幅度也显著增大。在补汽阀开度达到27%时,2号轴承的轴振达到70 μm,振幅波动最大为20 μm,1号轴承的轴振变化更加明显,1号轴承的轴振最大值约92 μm,且其振幅的波动值最高达40 μm,2号轴承的轴振值在补汽阀开度为27%时,已经超过报警值。

在950 MW工况点下,高压缸转子的1号和2号轴承的振幅变化如图3所示,补汽阀未开启时,1号轴承的轴振约为55 μm,2号轴承的轴振约为35 μm,且二者的振动幅度波动约15 μm。与515MW工况类似,随着补汽阀的开度逐渐增大,1号和2号轴承的轴振及振幅的波动幅度也显著上升。在补汽阀开度达到17.4%时,2号轴承的轴振达到60 μm,振幅波动最大为30 μm,1号轴承的轴振变化更加明显,1号轴承的轴振最大值约108 μm,且其振幅的波动值最高达50 μm,2号轴承的轴振值在补汽阀开度为17.4%时,轴承振动的幅值比515 MW工况的振动幅值高16 μm,对机组的安全连续运行造成了不利的影响。

如上所述,全周机组采用对称进汽,不存在因部分进汽导致的汽流激振,对机组高压缸转子支撑轴承的轴振影响较小,结合上述机组的补汽阀试验可知:补汽阀的开启会引起高压缸转子支撑轴承轴振的显著上升,其中1号轴承的轴振上升更为剧烈,且随着机组负荷的上升,1号轴承的轴振的最高值和振动值的波动幅度也相应增大。515MW工况下,补汽阀开度为27%时,1号轴承的轴振最大值为92 μm;950 MW工况下,补汽阀开度仅为17.4%时,1号轴承的轴振最大值已达108 μm。上述1号轴承的轴振变化情况表明:随着机组负荷的增大,补汽阀实际允许的最大开度降低,现有的补汽阀技术在投入使用时存在较大的安全性隐患。

4 结论

1)针对国内某电厂2号机组采用的过载补汽技术,通过现场试验的方式,获取补汽阀开启时机组的安全参数变化特性,研究不同负荷工况下补汽阀开度对高压缸1号和2号轴承振动的影响,试验过程中维持机组负荷、主蒸汽参数稳定,同时,补汽阀开度连续以5%~6%的间隔缓慢变化,在每个开度设定点维持20~30 min。

2)依据本次试验数据,机组负荷位于515 MW工况下稳定运行,补汽阀未开启时1号和2号轴承振动值分别为40 μmm和45 μmm,均不超过60 μmm;随着补汽阀开度的不断增大,轴承的振动也相应的出现剧增,2号轴承的振动值表现的尤为明显,在补汽阀开度为27%时,振动最大值高达92 μmm。

3)依据本次试验结果,机组负荷位于950 MW工况下稳定运行,补汽阀未开启时1号和2号轴承振动值分别为55 μmm和35 μmm,均不超过60 μmm;随着补汽阀开度的不断增大,轴承的振动值上升幅度要高于515 MW工况点,在补汽阀开度仅为17.4%时,1号轴承的轴振的最大值高达108 μmm,对机组的安全连续运行依然产生不利的影响。

4)补汽阀的投用会引起高压缸1号和2号轴承的轴振值上升。因此,在机组调峰运行时,通过投用补汽阀来增加机组出力的运行模式需要对补汽阀的可用开度区间做出一定的限制。笔者认为,对于国内采用过载补汽技术的机组,补汽阀的允许最大开度应当不超过15%。