坚硬顶板爆破弱化矿压控制技术研究

2022-01-21王立

王 立

(内蒙古同煤鄂尔多斯矿业投资有限公司,内蒙古 鄂尔多斯 017000)

随着我国煤矿开采机械化水平的提高,工作面的推进速度以及开采强度不断加大[1]。在这种前提下,若煤层顶板存在坚硬岩层,则会使工作面后方悬顶面积增大,从而导致出现工作面来压强度高、巷道变形量大等问题[2],严重影响井下的安全生产。目前,坚硬顶板弱化控制的主要技术措施有爆破切顶卸压技术、水力压裂技术、二氧化碳致裂技术[3]等,取得了一定成效,但同时也存在作业空间小、人力及经济投入量大等问题。

本次研究针对山西某矿的生产地质条件,采用在两巷布置扇形钻孔,通过爆破对坚硬顶板进行弱化的方式,以期控制老顶初次来压以及周期来压强度,降低巷道变形量,确保工作面的安全生产。

1 工程背景

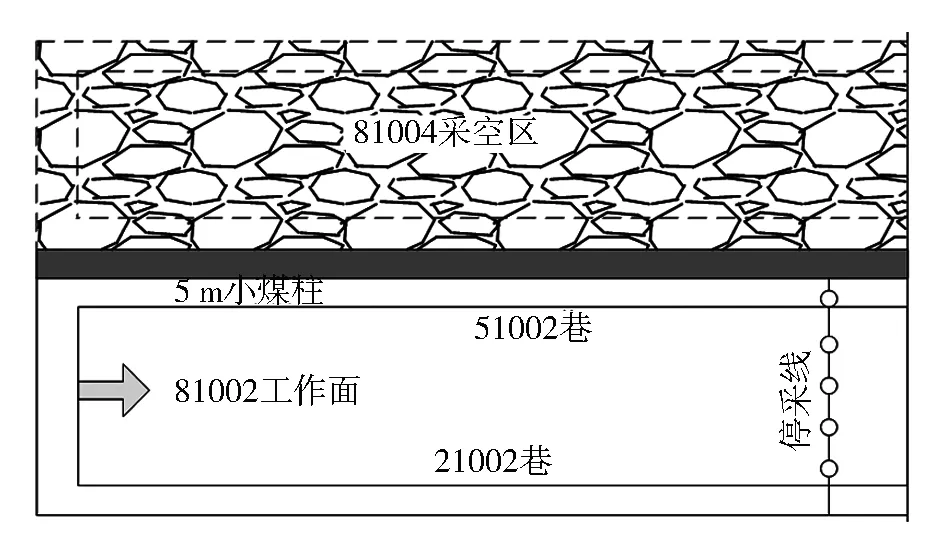

山西某矿目前开采9+10号合并层,采用81002工作面综采放顶煤采煤工艺。该工作面平均埋深270 m,工作面可采长度450 m。其中,工作面运输巷道为21002巷,回风巷为51002巷。如图1所示。

图1 工作面布置示意

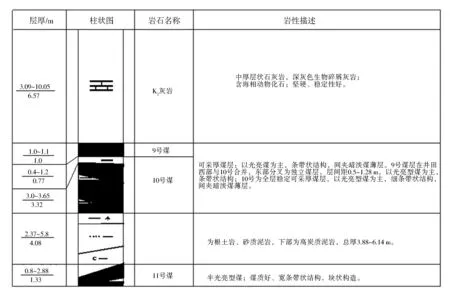

工作面煤层倾角0~6°。煤层厚度平均为4 m。工作面局部柱状图如图2所示。煤层直接顶为K2灰岩,根据矿方资料显示,其普氏硬度系数f=11,属坚硬岩层。

图2 煤层综合柱状

2 预裂爆破参数理论分析

1) 爆破孔角度。假如在炮孔施工中的仰角确定应结合工作面顶板的实际情况,其参考计算公式如下[4]:

式中:l为炮眼水平投影长度(根据巷道开孔位置与所需预裂的坚硬顶板终孔位置确定);θ为煤层倾角;a为炮眼开口位置与顶板的距离;H为放顶高度。代入相关数值可以得出,本次炮孔仰角为28°。

2) 爆破孔直径。在炮孔直径选择时应结合矿井现场情况,综合考虑断面大小、炸药性能、钻孔速度等因素。接杆凿岩时常用直径为50~75 mm的钻杆。结合矿方钻杆情况,本次选取孔径为55 mm。

3) 爆破孔深度。一般情况下在施工爆破孔前,应先测定好顶板长度,设计炮孔倾角,确保炮孔倾角的投影长度符合爆破放顶的要求,然后再通过计算得出爆破孔的钻进长度。炮孔深度关系如下:

L=l/cosα

根据该矿钻机技术性能、钻眼速度、岩石力学性质、煤层赋存条件等因素,计算得出爆破孔深度为17 m。

4) 爆破孔间距。计算爆破生成裂隙范围的方法有很多,最常用的是裂隙圈计算公式[5]:

式中:RP为裂隙圈半径。σ为应力波衰减值,σ=2-v/(1-v)。v为泊松比,取0.3。P为应力波初始径向应力峰值,P=ρ0D2(rc/rb)6·n/8;D为炸药爆速,5 000 m/s;ρ0为炸药密度,500 g/m;rc为药包半径,26 mm;n为压力增大系数,取9;rb为炮眼半径,27.5 mm。St为岩体抗拉强度,5 MPa;炮眼排距应小于2倍的裂隙圈半径。

计算得出RP为0.45 m,因此间排距应小于0.9 m,本次的炮孔间距取0.5 m。

5) 装药结构与药量。在进行预裂爆破时,如果装药量过大,则会引起炮孔破坏,影响围岩完整性,同时还可能损坏相关设备;如果装药量过小,则达不到预裂爆破的目的。因此装药量的确定要根据相关矿井顶板岩层的性质、炸药的类型、炮孔的布置等因素来确定。一般选用经验公式来确定。

Q=0.187qW3

式中:q为标准抛掷爆破单位耗药量;W为炸药的最小抵抗线。通过计算,本次的单孔装药量为10 kg。

3 顶板预裂方案

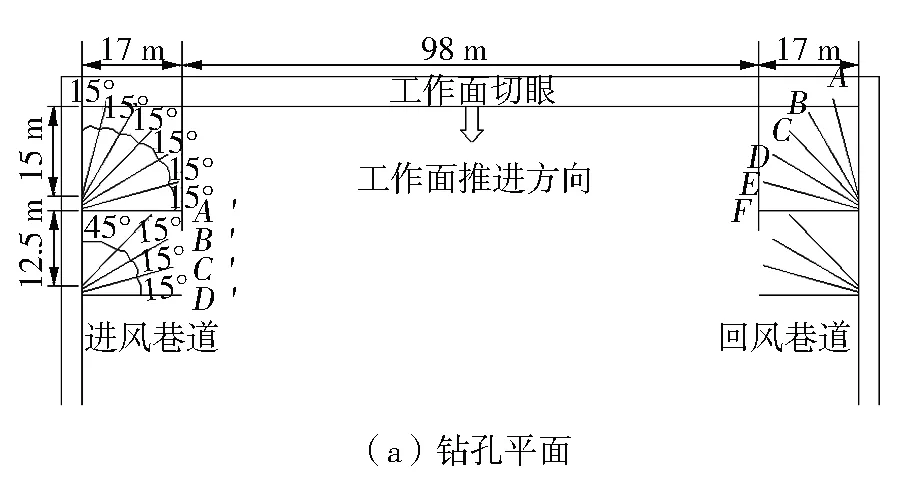

1) 炮孔布置:爆破目标层位为K2灰岩,其平均厚度为6.57 m。运输巷和回风巷从切眼处至回采方向30 m范围内各布置两组炮孔,第一组距离工作面切眼15 m,第二组距离第一组12.5 m。第一组为6个炮孔,分别为A、B、C、D、E、F,扇形布置,钻孔深度均为17 m,仰角28°,其中F钻孔与工作面平行,A、B、C、D、E钻孔与巷道中线成75°、60°、45°、30°、15°夹角;终孔间距为0.5 m;钻孔开孔距离巷道底板1.5 m。

第二组为4个炮孔,分别为A'、B'、C'、D',扇形布置,深度均为17 m,仰角28°,其中D'钻孔与工作面平行,A'、B'、C'钻孔与巷道中线成45°、30°、15°夹角;终孔间距为0.5 m;钻孔开孔距离巷道底板1.5 m。

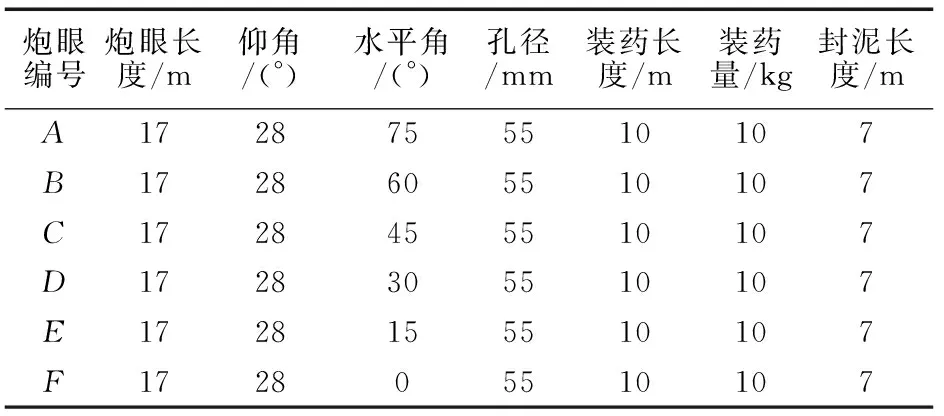

钻孔布置示意如图3所示,钻孔参数见表1。

图3 爆破方案钻孔布置示意

表1 两巷道内每组炮眼参数与装药量

2) 两巷爆破:联线采用“局部并联,总体串联”的方式进行(即炮孔之间串联,每个炮孔内并联)。炮孔起爆顺序是每次起爆1个炮孔,采用起爆顺序:A—B—C—D—E—F。

4 现场试验效果分析

1) 老顶来压情况。表2为沿工作面长度不同部位老顶初次来压步距和初次来压动载系数的统计结果。可见,初次来压步距为28~34 m,平均31 m,工作面机巷部位早于风巷部位;来压前支架的平均载荷为23~31 MPa,平均26.5 MPa;来压期间支架的平均载荷为29~39 MPa,平均33.2 MPa;来压期支架峰值载荷为31~42 MPa,平均36 MPa;整体上表现为工作面风巷部位支架载荷>工作面中部支架载荷>工作面机巷部位支架载荷,来压动载系数为1.04~1.26,平均1.12,表现为来压不明显特征。

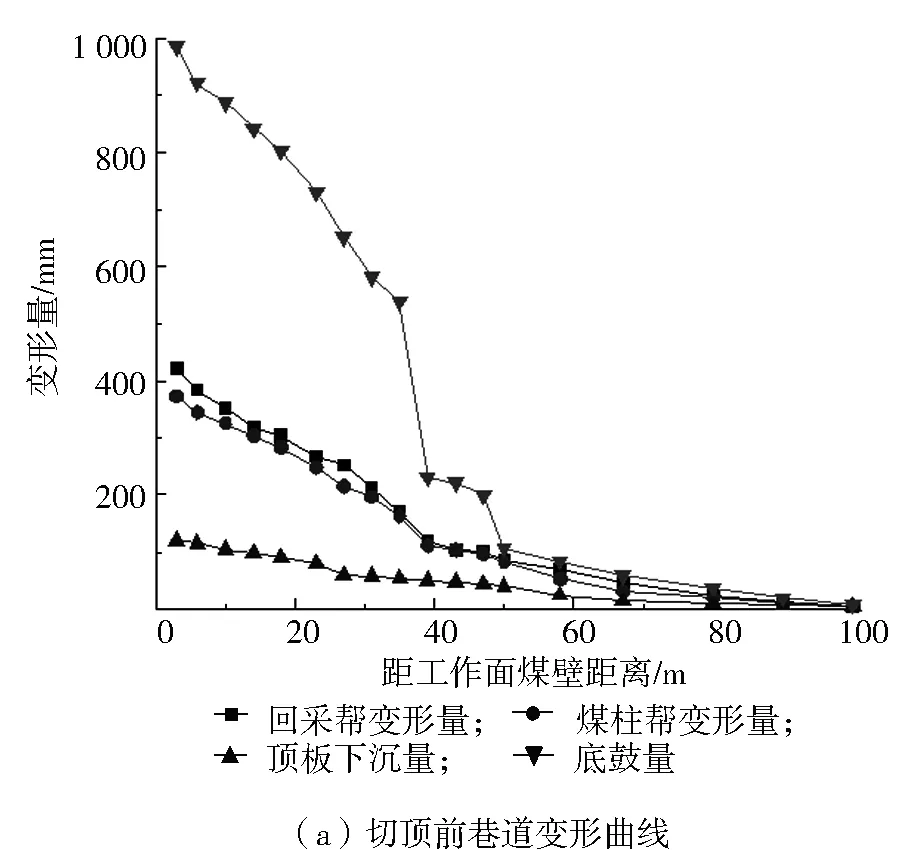

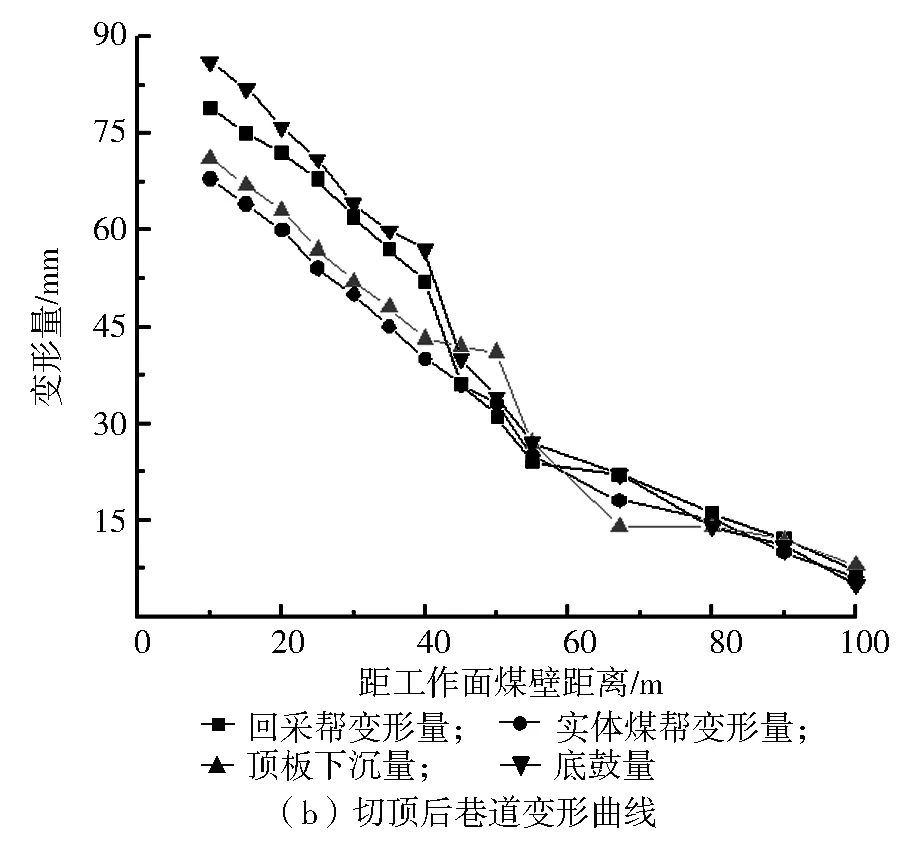

2) 巷道变形情况。1号、2号测点分别位于未实施爆破切顶的巷道以及本次的试验巷道中。通过对比1号及2号测点的巷道变形情况进一步验证本次爆破弱化坚硬顶板效果。观测结果如图4所示。

根据巷道变形观测数据结果可知,巷道两帮的变形量由原来的最大420 mm降低为80 mm,顶板下沉量由原来的120 mm降低为70 mm,底鼓量由原来的1 000 mm降低为88 mm。其中,两帮变形量降低比例达81%,底鼓量降低比例达到91.2%.因此,本次试验在该矿的地质条件下对两帮及底鼓的变形控制效果最为显著。

图4 切顶前后巷道表面位移变化曲线

5 结 语

1) 通过理论分析,确定爆破目标层位为6.57 m厚的K2灰岩。爆破孔仰角为28°,直径为55 mm,深度为17 m,间距为0.5 m,单孔装药量为10 kg。

2) 对坚硬顶板爆破弱化方案进行设计,并在现场实施。监测结果表明,在实施爆破弱化坚硬顶板方案后老顶来压不明显,且使巷道两帮变形量较不切顶情况下降低81%,底鼓量降低91.2%.效果十分显著。