青岗坪矿高压水射流卸压增透技术应用研究

2022-01-21关景顺李小波

刘 扬,关景顺,张 辉,李小波

(1.中煤科工集团沈阳研究院有限公司煤矿安全技术国家重点实验室,辽宁 抚顺 113122;2.陕西旬邑青岗坪矿业有限公司,陕西 咸阳 712000)

煤层透气性是衡量开采层瓦斯抽放可行性的重要指标之一[1-5],而我国大部分煤矿具有煤层渗透率低、煤质松软等特点。目前,井下煤层增透技术主要采用水力压裂、水射流、煤层注水等水力化措施,以及炸药、高能气体、CO2与N2等固-液-气相变等爆破措施,对煤层施加强电场、高温场或注入氮气、二氧化碳等驱气措施,以及多种增透措施的有机组合。其中,水力化技术是以高压水作为动力,使储层内原生裂隙扩大、延伸或者人为形成新的孔洞、槽缝、裂隙等,促使岩体产生位移,达到储层卸压、增渗的目的,如水射流割缝(或扩孔、钻孔)、水力压裂等。相比于水力压裂,水射流割缝(或扩孔)具有裂缝扩展可控、设备要求低、操作简单、施工安全等特点[6-7]。

1 工程概况

青岗坪矿位于陕西旬邑县清塬乡石门村,属于高瓦斯矿井;可采储量8 380万t,生产能力120万t/a,可采煤层为4-1、4-2煤层,4-2煤层为矿井主采煤层,全区可采,平均厚度10.26 m;煤层透气性较差。为改善瓦斯抽采效果,在42108工作面进行采前预抽钻割一体化水力增透工艺试验研究,以求在一定的时期内提高瓦斯抽采量,缩短瓦斯治理抽采达标时间。

42108工作面直接顶为泥岩,厚度约1.0 m;老顶为深灰、黑灰色粉砂岩和中粒砂岩,厚度约为10.5 m,具波状层理;直接底为黑色炭质泥岩,厚度约3.13 m,遇水易膨胀;老底为紫灰、紫红等杂色泥岩,厚度约3.35 m,易风化破碎,见水膨胀,且煤层煤样的微小孔较为发育。矿井绝对瓦斯涌出量17.23 m3/min,相对瓦斯涌出量10.85 m3/min,回采工作面最大绝对瓦斯涌出量7.6 m3/min,该矿井为高瓦斯矿井,工作面在回采作业前需结合现场实际情况采取有效的瓦斯综合治理措施,为工作面安全开采提供保障。

2 水力割缝煤层增透作用研究

采用钻孔抽采瓦斯的效果,往往受到钻孔直径的大小、钻孔周围裂隙的发育程度和应力分布状态的影响。钻孔直径扩大后,既可以增加钻孔周围煤体的暴露面积,还能扩大钻孔的卸压范围和提高钻孔周围裂隙的发育程度,从而增大钻孔的抽采影响半径,因此,大直径钻孔能较好地提高钻孔的瓦斯抽采效果。

采用钻机在松软、低透气性煤层内施工大直径钻孔,存在容易塌孔、排渣困难、成孔长度短和钻机负荷大等问题,在质地较硬的煤层施工大直径钻孔也存在成本较高、操作复杂等问题。因此,无论是从技术上还是经济上考虑,大直径钻孔施工都不能很好地满足现场需求。采用高压旋转水射流扩孔技术,在已施工完成的小钻孔内,利用高压水射流冲割煤体并将煤屑排出孔外,可以近似达到扩大钻孔直径的目的。

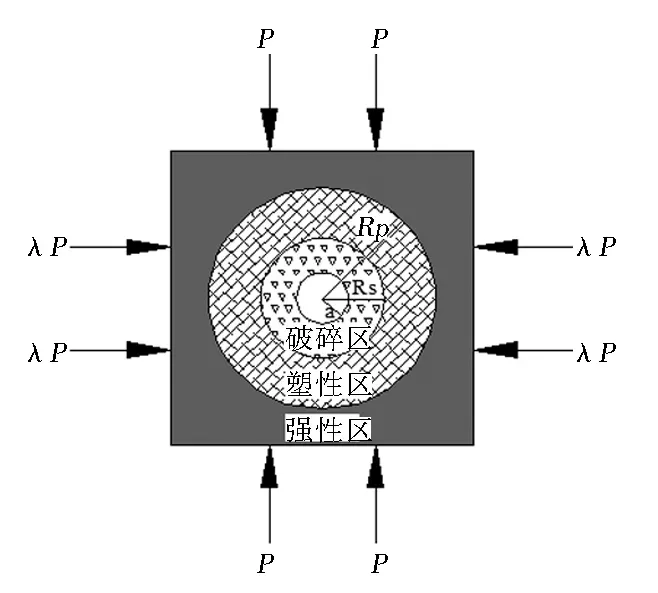

煤层段扩孔后,其附近的原岩应力重新分布,钻孔周围由远及近将形成原岩应力区、弹性区、塑性区和破碎区等4个区。在破碎区内,煤体已处于破坏状态,存在部分残余强度。在塑性区内,煤体已处于压缩变形的状态,裂隙比较发育,内部裂隙产生具有一定方向性的裂隙弱面。弹性区内的煤体处于弹性变形阶段,其内部裂隙仍以原生裂隙弱面为主。本次研究所分析的割缝钻孔顺层钻孔,在不考虑钻孔上下煤体重力对钻孔的影响时,可以认为钻孔壁仅受最大水平主应力和最小水平主应力的作用而处于二维非均匀应力场的作用下,其应力分布符合摩尔-库仑强度准则,如图1所示。

图1 钻孔周围应力分布区域划分

1) 基本方程。求解钻孔周边围岩的变形和应力时,岩体平衡微分方程为:

(1)

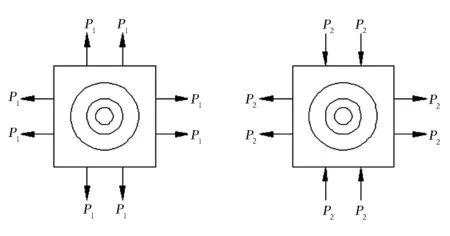

式中:σr为钻孔的径向应力;σθ为钻孔的切向应力。几何方程为:

(2)

式中:εr为钻孔的径向应变;εθ为钻孔的切向应变。边界条件为:

r=a时,σrs=Pi

(3)

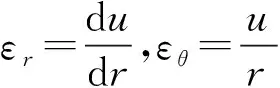

2) 钻孔周边围岩弹性解析。钻孔在非均匀应力下的应力场,通过基尔斯解答可以分解为均匀应力场和左右受拉、上下受压应力场,如图2所示。

图2 非均匀应力场下钻孔围岩应力分解

均匀受拉应力场条件下,由于钻孔围岩处于弹性状态,对于围压P1,内压为弹塑性交界面处的应力σR,按照弹性力学理论,距离钻孔中心为r的点处的径向应力和切向应力为:

(4)

在左右受拉应力场P2、上下受压应力场P2的条件下,根据弹性力学理论计算得出:

(5)

将两种应力场叠加,即可得到钻孔在非均匀应力场下弹性区的围岩应力场:

(6)

当r=Rp时,即在弹塑性交界面时,由上式可得:

(7)

3) 塑性区半径的计算。在钻孔围岩形成塑性区后,塑性区内的岩体既满足平衡微分方程也满足塑性条件。非均匀应力场下穿层钻孔的煤层段扩孔后塑性区半径的表达式为:

Rp=a·

(8)

从上式可以看出,影响钻孔周围塑性区半径的因素主要有:原岩应力P、侧压系数λ、方位角θ、内摩擦角φ、粘聚力C和钻孔半径a等,且与钻孔的半径成正比。这也就说明了钻孔扩孔能够增大塑性区的范围。

3 高压水射流卸压增透工艺

3.1 工艺成套装备

高压水射流钻割一体化装备主要由射流喷嘴、钻割一体化钻头、螺旋辅助排渣高压钻杆、回转式高压旋转接头、压力控制装置、煤层注水泵等组成,高压水泵选用往复式5柱塞泵,管路选用内径32 mm高压胶管。

3.2 钻孔布置

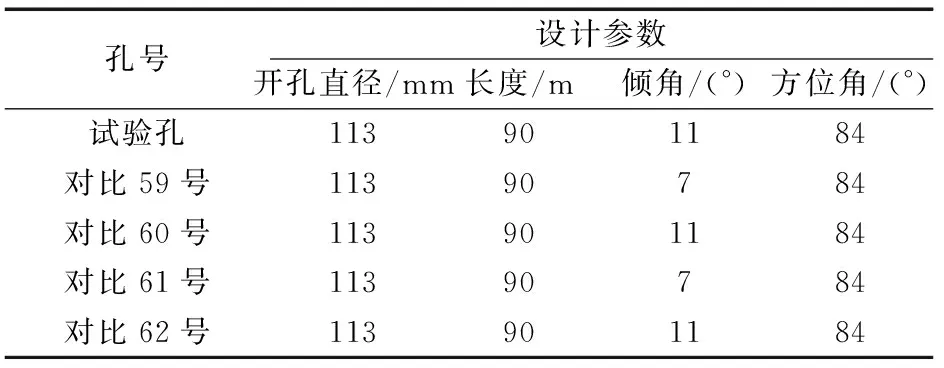

为验证钻割一体化卸压增透装备对本矿低透煤层增透效果,在42108工作面运输巷距进风巷绕道与巷道交叉口320~340 m处选取一段巷道,选取1个钻孔为钻割一体化装备增透试验钻孔,其余4个为常规观测对比钻孔,钻孔在巷道中的位置如图3所示。钻孔间距为5 m,为方便钻孔排渣,钻孔角度设计为7°/11°,钻孔长度为90 m,钻孔方位与巷道夹角84°,钻孔参数见表1。

图3 42108运输巷道钻割一体化卸压增透试验位置示意

表1 钻孔设计参数

3.3 钻割一体化工艺

1) 钻割一体化顺层钻孔采用ZDY4000L钻机施工,施工前,依次连接钻头、钻割一体化喷头、高压水射流专用高压密封钻杆、常规水尾、水管、普通球阀和常压供水设施形成钻割一体化打钻系统。顺层钻孔按设计参数施工到位后,从钻杆上卸掉常规水尾,将常规打钻系统中部分组件更换形成钻割一体化水力割缝系统,开始向外退钻割缝,割缝间距为5 m,割缝时间10 min。

2) 退钻过程中,通过高压水泵提高钻割一体化水力割缝系统中管路压力,将钻进时的钻孔冷却排渣水(低压低流量)转换为高压高流量水,高压水从射流喷嘴中射出,形成高压水射流,达到切割煤体的目的。

3) 割缝作业时,应严格遵守安全规章制度并执行安全措施,同时应统计单孔排出煤渣总量并记录;割缝作业完成后,将高压高流量水转换为低压低流量的钻机冷却水,高压单向阀芯在孔底弹簧的作用下复位,高压单向阀开启,钻机恢复到正常钻进状态,退出所有钻杆。

4 高压水射流卸压增透技术效果考察

利用钻割一体化卸压增透装备在42108工作面运输巷与进风巷交叉口320~340 m处选取一段巷道进行了现场试验。试验段内共布置试验钻孔1个,对比段内施工常规钻孔4个。通过对试验段钻孔的跟踪考察,根据混合流量、抽采浓度、抽采纯量等数据,计算出标况条件下纯瓦斯流量,代入钻孔长度进一步得出百米钻孔流量,计算公式如下:

(9)

式中:Qhm为百米钻孔流量,m3/min;P为钻孔负压,kPa;Q为钻孔测量混合流量,m3/min;ω为钻孔瓦斯浓度,%;L为钻孔抽采段长度,m。

代入考察所得数据进行计算,得出考察期间试验钻孔与对比常规钻孔瓦斯抽采流量对比曲线,如图4所示。

图4 42108工作面钻割一体化卸压增透钻孔抽采流量对比

由图4可以看出,常规钻孔和试验钻孔百米钻孔流量先增大后减小,最终趋于稳定,其变化趋势大致相同。在整个观测期内,试验钻孔百米钻孔平均流量为0.172 m3/min,约为常规钻孔百米钻孔平均流量的2~3倍,在割缝钻孔抽采初期甚至可以达到常规钻孔流量的近5倍;随着抽采时间的延长,钻孔周边煤体应力应变状态基本恢复稳定,但钻孔周边煤体塑性区已形成,后期平稳阶段试验钻孔流量仍可达到常规钻孔的1~2倍。

对42108工作面瓦斯抽采钻孔浓度进行考察,可以得出高压水射流卸压增透试验钻孔与常规对比钻孔瓦斯抽采浓度变化规律,对试验钻孔及对比钻孔平均抽采瓦斯浓度进行计算整理,结果如图5所示。

图5 瓦斯抽采钻孔平均浓度对比效果

从图5可以看出,进行钻割一体化卸压增透试验后的钻孔与常规对比钻孔在瓦斯抽采平均浓度的变化上具有一定的共性,抽采初始阶段由于钻孔周边应力处于不断的变化中,平均瓦斯抽采浓度波动变化较大;抽采进行30 d后,钻孔周边应力已经处于稳定状态,而后瓦斯抽采浓度基本变化范围较小。

同时,试验钻孔整体平均浓度明显高于常规钻孔,说明卸压增透效果较好,且在长时间的抽采过程中可以保持增透效果。

5 结 语

1) 大直径钻孔能增加钻孔周围煤体的暴露面积、扩大钻孔的卸压范围、提高钻孔周围裂隙的发育程度,从而提高钻孔的瓦斯抽采效果。

2) 采用高压水射流卸压增透技术后百米钻孔平均流量可提高2~3倍,同时抽采浓度高、持续时间长。