百万等级100%容量给水泵汽轮机整体快装设计

2021-12-30尹刚尹华劼吴方松

尹刚,尹华劼,吴方松

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

1 前言

整体快装式汽轮机是指机组设计为免开缸结构,即在制造厂内完成机组的总装并整机运输到现场,现场仅需进行必要的调整找中及外部管道连接工作即可。因此整体快装机组能显著减少现场安装的工作量,缩短安装工期,因而受到用户的广泛欢迎。近年来,全容量给水泵汽轮机逐步替代半容量给水泵汽轮机,成为新建燃煤电站的主流选择。对于同等功率的燃煤电站来说,全容量给水泵汽轮机的功率、体积、重量是半容量给水泵汽轮机的2倍甚至更多,百万等级燃煤电站所配全容量给水泵汽轮机,外形尺寸更大,整机重量超过100 t,整体快装结构的设计难度更大。

2 整体快装设计

百万等级100%容量给水泵汽轮机为单缸、单轴、下排汽机组,前轴承箱、排汽缸、后轴承箱、主汽阀支撑在基架上,整体外形如图1所示。

图1 百万等级100%容量给水泵汽轮机整体外形

从图1可以看出整体快装设计的关键在于整体基架设计,以及在运输过程中保证整个机组动静间隙和位置不发生变化,从而保证整个机组内部状态与厂内总装一致。

3 整体基架设计

整体快装机组的显著特点就是有1个整体基架,相关部套支撑在基架上面,该基架既是厂内的总装台位,也是现场运行的基座。除此之外,整体基架还须起到整体起吊和运输的作用,因此整体机架是整体快装机组的设计关键。

3.1 基架支撑与滑销系统设计

整体基架设计如图2所示。排汽缸支撑在4所示位置,排汽缸支撑台板底面与基架支撑面直接接触。前轴承箱支撑在2所示位置,下部有调整垫板,通过配准垫板的厚度来调整轴承箱标高,保证轴承箱与汽缸同心。垫板上镶嵌密集的石墨块,提供自润滑保证前箱滑动顺畅。后轴承箱支撑在7所示位置,底部同样设置垫板以便调整后轴承箱与汽缸同心。6所示位置为排汽中心线与机组中心的交汇点,也是机组的绝对死点,通过横向键5来约束排汽缸的膨胀死点,并通过纵向键3来确保前箱的膨胀与中心一致。

图2 百万全容量给水泵汽轮机整体基架

3.2 基架静支撑分析

要保证整体快装机组平稳安全运行,整体基架的强度刚度须满足要求。采用有限元分析软件ANSYS对该基架进行分析,对各个接触面施加力作用载荷,见表1,对基架底面施加固定约束。

表1 基架各个接触面力载荷

分析结果如图3所示:基架最大等效应力为9.2 MPa,该值远小于基架材料Q235-B许用应力,强度符合要求。基架最大变形下沉量为0.036 mm,显然,这一变形量不会对机组的安全运行造成影响,对应基架前后轴承箱支撑静刚度为8.15×1010N/m与2.35×1010N/m,该刚度值远大于轴承座支撑刚度,对转子稳定运行影响甚微[1]。

图3 整体基架静支撑分析结果

3.3 基架动态特性分析

为保证基架不与其相应设备发生共振,须对基架进行模态计算,得到其固有频率。在ANSYS中对百万全容量给水泵汽轮机整体基架进行模态分析计算,对支撑底面施加固定约束,得到前6阶固有频率,见表2,前2阶模态振型如图4所示。该机组运行转速为2 800~5 200 r/min,对应工作频率为46~87 Hz,基架的1阶固有频率为148.38 Hz,与机组最高工作频率有足够的避开率,不会影响机组安全运行。

表2 整机基架前6阶固有频率

图4 整体基架前两阶模态振型

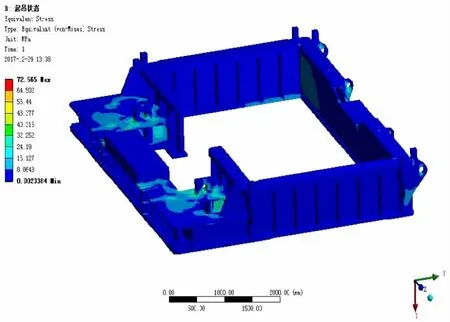

3.4 基架起吊分析

整体快装机组通常通过基架进行整机的吊装发货,因此基架必须具备足够的强度和刚度满足整机起吊。百万全容量给水泵汽轮机排汽缸横向尺寸较大,且整机重量近100 t,若在基架4个角采用四点起吊方式,基架势必会发生较大变形。因此该整体基架起吊采用了六点起吊的方案,前2个吊点位于基架前部中间位置,后4个吊点位于基架尾侧呈分散布置。在ANSYS中对起吊过程进行模拟分析,边界条件设置:对各个接触面施加参与起吊部件的重力载荷,对各个吊点施加Compression Only Support约束。起吊分析计算结果如图5所示。基架的最大等效应力为72.6 MPa,低于基架材料Q235-B许用应力。

图5 整体基架起吊分析结果

4 通流复查措施

汽轮机安全运行的重要保证是通流间隙符合设计要求,整体快装机组在厂内盖缸后现场不再开缸,所有的缸内通流间隙值没有办法在现场复查,汽轮机运行前必须有相应的特殊设计以便现场复查通流。

4.1 动静轴向定位复查

百万全容量给水泵汽轮机在设计中考虑在前后转子端面上各设置一凸台,与汽缸端面配合,将2个部件之间的距离即为本机组动静轴向相对位置,从而将现场测量的数值与厂内总装数值进行对比,若偏差量在允许值以内,即可认为转子中心没有发生变化,径向通流间隙合格。

4.2 动静径向定位复查

汽轮机动静径向定位的实质是转子中心与静子中心是否一致,现场通过检测转子中心是否发生变化,即能推断内部径向通流间隙是否发生变化。百万全容量给水泵汽轮机在前后端部汽封的最外端面设置专用测量洼窝,厂内总装完成后,测量左右方向与天地方向的4个间隙值,现场测量的数据与之进行对比,若偏差值在允许范围内,那么可以认为转子中心没有发生变化,径向通流间隙合格。

5 运输固定设计

对于汽轮机转子来说,转子推力盘与推力轴承间具有推力轴承间隙,轴颈与支持轴承间具有径向间隙,转子在运输过程中完全可能发生前后的串动以及转动。另外前轴承箱留有前后膨胀滑动的自由度,排汽缸留有左右膨胀的自由度,这些结构都可能造成在运输过程中汽轮机部套发生位移。因此整体运输的汽轮机组,必须设置转子及静子部套的固定结构,以避免在运输中各部件发生相对移动。

5.1 转子固定

转子固定结构如图6所示,角钢固定在后轴承箱伸出钢板上,在角钢上焊接固定装置,固定装置底部带有法兰,通过螺栓将固定装置与转子端部的螺孔把接。通过拧紧螺栓,将转子拉至转子推力盘与推力轴承工作瓦贴紧的状态,实现转子轴向固定。法兰整圈布置6处螺栓,其共同作用实现转子转动自由度的固定。

图6 转子固定结构

5.2 排汽缸固定

排汽缸固定结构如图7所示,在排汽缸的4个角,分别布置8处搭子,搭子与基架焊为一体。在各个搭子上加工M42螺孔,采用螺栓通过螺孔将排汽缸顶紧,4个角落8处螺栓共同顶紧,实现排汽缸相对于基架的固定。

图7 排汽缸固定结构

6 结束语

百万等级100%容量给水泵汽轮机的整体快装设计,关键在于整体基架的设计以及在运输过程中保证整个机组动静间隙和位置不发生变化。文中提及的设计方法与思路,经实践证明是安全合理的。整体快装结构能有效缩短现场安装周期,提高机组安装质量,具有广泛的市场空间,特别是海外市场,因此研究中小型机组整体快装设计具有重要的现实意义,本文也为工业汽轮机整体快装设计指明了研究方向。