直接空冷排汽管道均流均压研究与应用

2021-12-30邵罡北刘贺沈春

邵罡北,刘贺,沈春

(1.华润电力(宁武)有限公司,山西 忻州,036700;2.内蒙古京能电力检修有限公司,内蒙古 呼和浩特, 010000)

0 引言

发电厂空冷技术是1种以空气取代水为冷却介质的冷却方式,极大地减少了水资源消耗,对富煤缺水地区的经济发展有重大推动作用。目前直接空冷凝汽器的设计过程中,蒸汽分配管道的设计并没有考虑各列、各单元因管道长度、弯头差异而产生的流动不均现象,而是假设各空冷单元内流入的蒸汽量是均匀的,但实际运行时管道的差异、双向流的复杂性等原因必定会导致蒸汽分配管道内压力分布和蒸汽流量分配不均匀。

1 模型设计

1.1 数学模型

利用Caesar II计算流体软件,对该直接空冷岛排汽管道的蒸汽流场进行模拟,并通过在管道内增加和调整导流板进行模拟得到最佳导流板的安装方式,从而达到均衡各分配管的流量和降低各管压降的目的,实际上管道内水蒸气的流动是复杂的三维汽液两相流动。针对本研究的侧重点,对于排汽管道模型做如下简化和假设:(1)管道内蒸汽流场为稳态,不可压缩;(2)在模拟各个支管流量分配情况时假设各分配管出口压力相同[1];(3)忽略重力造成的压力损失。

1.2 几何模型

该直接空冷机组汽轮机由1根直径为6 m的主排汽管道引出,经上升管进入水平歧管段,管径沿流动方向逐渐减小,变径后各管段直径分别为3.6 m和2.6 m,蒸汽分配管直径为2.6 m,其几何模型及各主要位置如图1所示。

图1 排汽管道几何模型

2 排汽管道均流均压优化方案

在TMCR工况下,对排汽管道流场进行计算及分析,在排汽管道原设计的基础上,提出排汽管道均流均压的优化方案,并对各种优化方案进行对比。

2.1 基于原设计的排汽管道流场计算分析

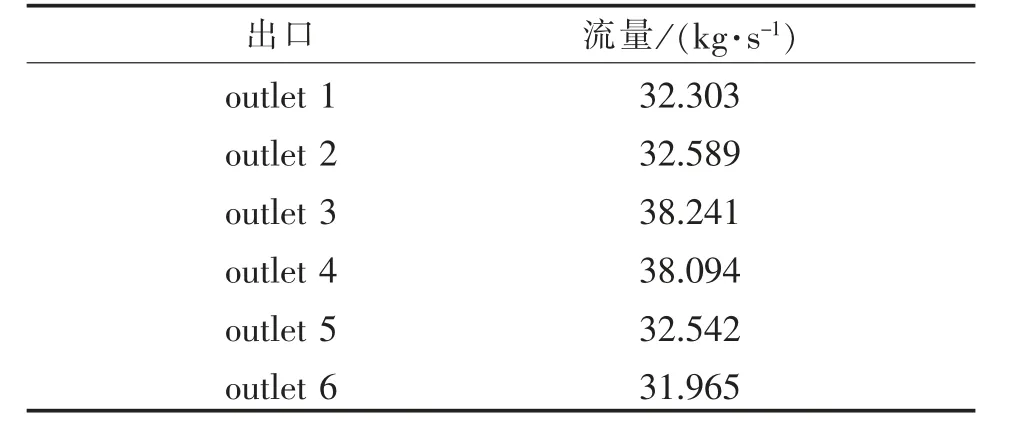

通过计算结果分析排汽管道流场均的匀性,沿+x向6条配汽管道出口分别记为outlet 1~6,见表1。外侧的1、2、5、6排汽管道流量相近,而中间位置的3、4管道流量最大,远高于其他4条管道。

表1 各出口流量分布

DN6000-DN2600和DN3600-DN2600三通来流方向倒角区域存在较大速度梯度;所有竖直配汽管道沿径向存在速度梯度,来流一侧速度较小,该现象在3、4号管内最为明显。

排汽管道出口压力与入口压力总压降为531.132 Pa,各配汽管道入口压力及压降见表2,可见3、4配汽管道入口压降最小,2、5号管道入口压降最大,最外侧1、6管道入口压降次之。

表2 各配汽管入口压降

2.2 基于导流板的三通局部流场结构优化计算分析

在连接水平歧管和中间4条配汽管的三通DN6000-DN2600和DN3600-DN2600(图2中红色圈选位置)仅各1个导流板,引流作用有限,易导致该区域流场分布不均,甚至在管道壁面附近产生漩涡。合理设置导流板一方面可以使水平歧管中的气流更加均匀地进入配汽管道,减小或消除漩涡区域,从而减小压损,另一方面也有助于平衡各配汽管流量分配。

图2 三通处增加导流板

外侧1、6号配汽管道流量最小,2、5号配汽管道流量次之,而中间位置的3、4号配汽管道流量最大,见表3。

表3 各出口流量分布

优化方案与原设计方案相比,分布趋势相同,但未起到优化效果,导致流量分配更加不均匀。

2.3 弯头、三通局部导流板优化设计计算分析

针对弯头、三通区域流场,调整导流板的数目、间距和形状,如在针对压损较大区域对导流板进行加密,适当延长导流板长度等,对该区域的流场分布进行优化。其中,主管三通DN6000-1导流板延长410 mm,立管上端三通DN6000-2延长300 mm,弯头DN2600导流板延长250 mm。延长后的导流板形状如图3所示,其中绿色为延长部分。

图3 三通弯头处导流板延长示意图

外侧2、5号排汽管道流量最小,最外侧1、6号排汽管道流量次之,中间位置的3、4号管道流量最大,流量见表4。

表4 各出口流量分布

优化方案与原设计方案及优化方案1相比,流量分布有所改善,中间管道的流量明显降低。

各配汽管道入口压力及排汽管道入口到各配汽管道压降见表5,可见中间2条配汽管道入口压降最小,2、5号管道入口压降最大,最外侧1、6号管道入口压降位次之。

表5 各配汽管入口压降

2.4 三通处增加导流板及三通、弯头处延长导流板组合优化计算分析

采用三通处增加导流板及三通、弯头处延长导流板组合优化后,各出口流量见表6。

表6 各出口流量分布

由于三通处增加导流板未起到优化作用,所以两者组合优化后流量分布并未得到优化。

2.5 三通、弯头处延长导流板及三通导流板向里移动优化计算分析

通过上述计算结果可以得出,三通、弯头处延长导流板效果较佳,为了实现排汽管道蒸汽流向各配汽管道更加均匀,将水平歧管中间三通DN6000-2内部导流片分别在原来的基础上向移动一定距离。为便于表述,将各导流片由上至下分别标号1~8,如图4所示。其中最上侧的弧形导流片1位置不变,导流片3向中间移动距离最大,各方案导流片3移动距离分别定为60 mm、100 mm、150 mm、180 mm、200 mm、220 mm及250 mm,不同方案各导流片向中间移动距离见表7。

图4 三通DN6000-2导流片示意

表7 各方案导流片移动距离

2.6 优选导流片向里移动并在2、5号配汽管道内增加导流板计算分析

2.2中增加导流板结果不理想主要表现为增加导流板会增加该配汽管道内蒸汽流量,由于仅移动水平歧管中间三通DN6000-2导流板后配汽管道2、5号内蒸汽流量较小,为达到均流效果,同时调节配汽管道内的速度分布,故在2.5节中DN6000-2三通处导流片向里移动200 mm、250mm的基础上,在2、5号配汽管道内增加导流板。

2.6.1 DN6000-2三通处导流片向里移动200 mm

通过计算该优化工况,计算结果得出各出口流量分布见表8。

表8 各出口流量分布

在2、5号管道处增加导流板后,2、5号管道流量增加,各出口流量较未增加导流板时均匀性得到明显改善,见图5,最大流量与最小流量差值为0.718 kg/s。

图5 配汽管道流速分布

排汽管道的出口压力与入口压力总压降为642.711 Pa,配汽管道入口压力及排汽管道入口压降见表9,可见最外侧1、6号管道入口压降最小,2、5号管道入口压降最大,到3、4配汽管道入口压降次之。

表9 各配汽管入口压降

2.6.2 DN6000-2三通处导流片向里移动250 mm

通过计算该优化工况,计算结果得出各出口流量分布见表10。

中间最大流量与最小流量相差0.746 kg/s,管道4蒸汽流量最小。较导流片向里移动200 mm效果较差。

排汽管道的出口压力与入口压力总压降为647.962 Pa,配汽管道入口压力及排汽管道入口压降见表11,可见最外侧1、6号管道入口压降最小,2、5号管道入口压降最大,到3、4号配汽管道入口压降次之。

表11 各配汽管入口压降

对比上述2种优化方案可知,较2、5号管道不加导流板优化方案,对实现管道蒸汽均流效果起到改善作用,且总压降降低。在DN6000-2三通处导流片向里移动200 mm的基础上,2、5号配汽管道内增加导流板效果最好,最大流量与最小流量差值为0.718 kg/s,排汽管道出口压力与排汽管道入口总压降最小为642.711 Pa。

3 排汽管道最优方案推荐

各优化方案得到的流量分配结果汇总见表12。

表12 各方案流量分配结果kg/s

通过对比各方案流量分配结果可知,方案11~13流量分配较为均匀。方案11为水平歧管中间三通DN6000-2导流片向中间移动250 mm并向两侧延长到三通出口端面,同时延长主管三通DN6000-1、弯头处的导流板。

4 减小DN6000-2三通顶部导流板长度与推荐方案结果对比

4.1 TMCR工况下对比分析

推荐方案1:将水平歧管中间三通DN6000-2导流片向中间移动250 mm并向两侧延长到三通出口端面,同时延长主管三通DN6000-1、弯头处的导流板,见表13。

表13 各出口流量分布对比

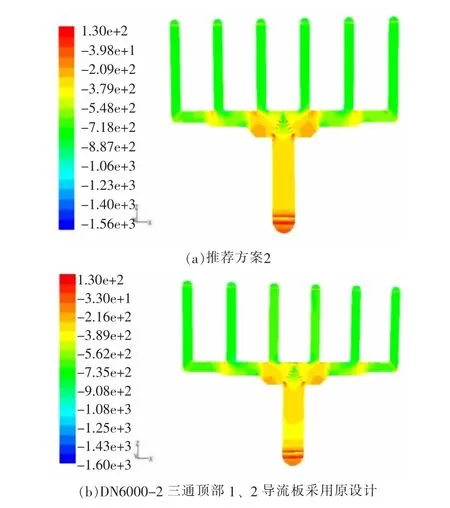

由表13对比可知,将水平歧管中间三通DN6000-2顶部导流板的长度减小后,各配汽管道出口流量分配较推荐方案1不均匀,中间配汽管道3、4蒸汽流量最大,最大流量与最小流量相差1.673 kg/s;推荐方案1最大流量与最小流量相差0.850 kg/s。管道流速分布见图6。

图6 1DN6000-2三通顶部1、2导流板配汽管道流速分布

排汽管道主要截面压力分布见图7。采用2种方式压力分布趋势相同,压力较大区域存在于各三通及导流板处,但减小DN6000-2顶部导流板1、2长度后,中间位置3、4号配汽管道压力明显较其他配汽管道压力小。

图7 DN6000-2三通顶部1、2导流板截面压力分布

2种方案排汽管道入口到各配汽管道出口压降对比见表14。可见减小DN6000-2顶部导流板1、2长度后,配汽管道3、4号压降较推荐方案1小,推荐方案1由于导流板长度增加导致局部阻力损失增大。

表14 2种优化条件下排汽管道进出口压降Pa

推荐方案2:将水平歧管中间三通DN6000-2导流片向中间移动200 mm并向两侧延长到三通出口端面,同时延长主管三通DN6000-1、弯头处的导流板,且在配汽管道2、5号三通DN3600-DN2600内增设导流板。

在保持其他优化措施不变的情况下,仅改变水平歧管中间三通DN6000-2顶部导流板的长度,见表15。

由表15可知,将水平歧管中间三通DN6000-2顶部导流板的长度减小后,配汽管道出口流量分配不均匀,中间3、4号配汽管道蒸汽流量最大,最大流量与最小流量相差2.142 kg/s;采用推荐方案2最大流量与最小流量相差0.781 kg/s。

排汽管道主要截面压力分布见图8。可见采用2种方式压力分布趋势相同,压力较大区域存在于各三通及导流板处,但减小DN6000-2顶部导流板1、2长度后,中间位置3、4号配汽管道压力较其他各条配汽管道压力小。

图8 截面压力分布

2种方案排汽管道入口到各配汽管道出口压降对比见表16。减小DN6000-2顶部导流板1、2号长度后,3、4号配汽管道压降较推荐方案2小。

表16 2种优化条件下排汽管道进出口压降Pa

减小DN6000-2三通处顶部导流板长度后,压力分布趋势与推荐优化方案相同,压力较大区域存在于各三通及导流板处,中间3、4号管道压降较推荐方案中间3、4号管道压降小;但各蒸汽分配管道流量较推荐2个优化方案效果差,最大流量与最小流量相差分别为1.673 kg/s和2.142 kg/s。

5 结论

(1)通过对各优化方案进行优化计算,对比各优化方案的流量分配,推荐优化方案1:将水平歧管中间三通DN6000-2导流片向中间移动250 mm并向两侧延长到三通出口端面,同时延长主管三通DN6000-1、弯头处的导流板;推荐优化方案2:将水平歧管中间三通DN6000-2导流片向中间移动200 mm并向两侧延长到三通出口端面,同时延长主管三通DN6000-1、弯头处的导流板,且在配汽管道2、5三通DN3600-DN2600内增设导流板;

(2)采用优化方案1得到的各流量分配为2号管道流量偏小,为33.866 kg/s,最大流量与最小流量相差0.85 kg/s;采用优化方案2得到的各流量分配中2号管道流量偏小,较优化方案1增加为33.930 kg/s,最大流量与最小流量相差0.718 kg/s。

(3)采用2种优化得到的管道最大压降分别为667.520 Pa、644.896 Pa,该工况下入口压力为9.7k P a,空冷平台最外两侧蒸汽分配入口压力不低于8.78 k P a,满足设计要求。