基于ABAQUS铝合金铣削过程中毛刺形成机制的研究

2021-12-28沈宇峰

沈宇峰

(长沙航空职业技术学院,湖南 长沙 410124)

毛刺是金属切削加工中产生的普遍现象之一,也是金属切削理论研究中迄今为止尚未解决好的两大难题(毛刺的生成与控制,切屑的处理与控制)之一[1-3]。毛刺出现在工件加工边、角、棱的地方或已加工表面上,直接影响被加工工件的尺寸精度、形位精度和表面粗糙度,使得工件装配困难,难以满足公差要求。零件上的毛刺硬化和脱落是裂纹开始的源头,因而毛刺会降低工件的使用寿命,甚至会使其运转失效,危及操作人员的安全[4-6]。

铝合金是航空航天领域应用比较多的一种材料[7],有的工件要通过切削得到所需要的形状、尺寸,切削过程中又不可避免的会产生毛刺,其毛刺又制约着航空零件表面质量的提高。为此,探究切削过程中毛刺的形成机制,抑制和减少毛刺的产生是需要解决的重要问题之一。由于铣削过程的复杂性,国内外学者[8-12]对金属切削过程中毛刺的形成机制研究主要集中在车削和钻削中,对铣削过程中毛刺的形成机制的研究相对较少。本课题以航空用6061-T6铝合金材料为例,利用ABAQUS软件探究其毛刺的形成过程,并对抑制毛刺产生提供参考性建议。

1 建立铣削有限元模型

1.1 铣削模型的简化

由于铣削模型的复杂性,可以通过合理的假设,将复杂的三维有限元模型简化为二维平面的有限元模型[13]。铣削加工中,刀具相对于工件做进给和旋转运动,刀具的轨迹为次摆线。铣削过程中其切削厚度是连续变化的,如图1a所示;但在铣削过程中其每齿进给量fz较小,刀具转速n较大,其厚度变化较小,因而可以等效为厚度均匀的切屑[14-15],如图1b中所示。

图1 铣削模型的简化

通过相关数学计算可得到其等效切削厚度为

(1)

式中:

he—等效切削层厚度,mm;

R—刀具半径,mm;

fz—每齿进给量,mm。

本铣削模型中选取铣刀半径R=3 mm,每齿进给量fz=0.3 mm,代入公式(1)中得到等效切削层厚度he=0.2 mm。

将单个切削层沿刀具的运动方向离散,从而将刀具的旋转运动转变为直线运动,并在ABAQUS中对其进行平面应变的正交切削加工模拟,其模型如图1c所示。

1.2 6061-T6铝合金材料的本构关系模型及分离准则

由于本模型是为探究工件表面的毛刺形成过程,可把刀具设置成解析刚体,因而只用考虑工件材料的本构关系。金属切削加工过程中伴随着有大变形和热软化效应,而Johnson-Cook模型能很好地反映金属材料从低应变率向高应变率变化的动态行为[16],因而选用Johnson-Cook模型作为6061-T6铝合金铣削过程中的材料模型,其具体形式为

(2)

式中:

σ—等效应力;

A—屈服强度;

B—应变硬化系数;

εp—塑性应变;

n—应变强化指数;

C—应变速率强化项系数;

T—工件的瞬时温度;

T0—参考温度;

Tm—熔点温度;

m—材料热软化系数。

Johnson-Cook的本构模型表达式由三项组成,其中第一项表述了材料应变强化效应,第二项表述了应变速率对流动应力的影响,最后一项反映的是温度对材料流动应力的影响。本研究中采用的6061-T6铝合金的Johnson-Cook模型参数如表1所示[17]。

表1 6061-T6铝合金的Johnson-Cook模型参数

本研究中采用的分离准则是Johnson-Cook的剪切失效准则,其失效模型是基于等效塑性应变在积分点的值,当其损伤参数达到1时,即实现工件与切屑的分离,该种失效准则特别适合本研究中的金属铣削的高应变率变形。

1.3 摩擦模型及网格的划分

在铣削过程中,刀具与工件之间伴随着强烈的摩擦行为,其主要包括两个摩擦对:前刀面与分离切屑摩擦对,后刀面与已加工表面摩擦对。本研究中的摩擦模型选择罚函数摩擦模型,罚函数公式可允许表面有弹性滑移,适用于大多数的金属加工成形问题,摩擦因数设定为0.2。

给工件进行以边布种,为优化计算量,上方与刀具接触的部分布种较密,下方未与刀具接触的部分布种较为稀疏。单元形状选择四边形为主,技术选择为自由模式,算法为进阶算法。综合考虑切削过程中温度的变化及温度对切削力的影响,单元类型设定为CPE4RT,即单元库选择Explicit,元素族为温度-位移耦合,几何阶次为线性,分析类型为平面应变,沙漏控制选择增强。

2 结果分析及优化改进

2.1 结果分析

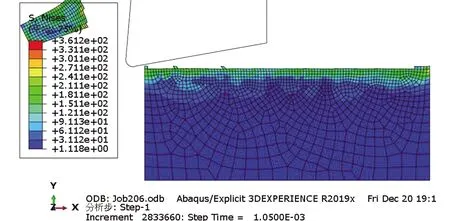

6061-T6铝合金铣削仿真的应力分布云图如图2所示。由图2可得,其应力主要集中在刀具与工件接触部分,并逐步向下传递,直至为0。其应力主要表现为S11(X轴向应力)和S22(Y轴向应力),如图3和图4所示。由图3可得,工件所受到的X轴向应力均为负值,主要表现为压应力;由图4可得,Y轴向应力基本为0,因而可得刀具在Y轴(垂直工件)方向所受到的力也基本为0。

由图2、图3和图4可得,铣削过后的工件表面有毛刺生成,其毛刺周边的应力较为集中,且伴有应力波动。由图2~4可得,切入、切出处的应力突变明显,其对应毛刺的特征尺寸也较大,这与我们实际铣削过程中切入、切出处的毛刺较为突出相吻合,也进一步验证了该模型的正确性。

图2 应力分布云图

图3 X轴向应力分布云图

图4 Y轴向应力分布云图

2.2 优化改进

由以上模拟仿真可得,为减少毛刺的生成,应尽量减少应力突变的产生。由于切入、切出处应力突变较为明显,为缓和应力冲击可增大其铣刀的刃口半径值,但刃口半径值增大,势必会造成铣刀的钝化。又由参考文献[18]可知,毛刺在形成的瞬间,主要是依靠水平主切削力对其做功,水平主切削力与刀具的锋利程度有关。刀具的前、后角越大,刀具越锋利,但与此同时,刀具的强度降低,寿命缩短。综合考虑,可在一定范围内适当增加其刃口半径值和刀具的前、后角,为此,将本模型中铣刀的刃口半径值由原来的0.02 mm增加至0.03 mm,铣刀前角由5°增至8°,后角由10°增至12°,再次模拟仿真,其结果如图5所示。由图5可得,优化后切入、切出处的应力变化较为缓和,其对应的铣削后的工件表面的毛刺有明显的改善。

图5 优化后的应力分布云图

3 试验验证

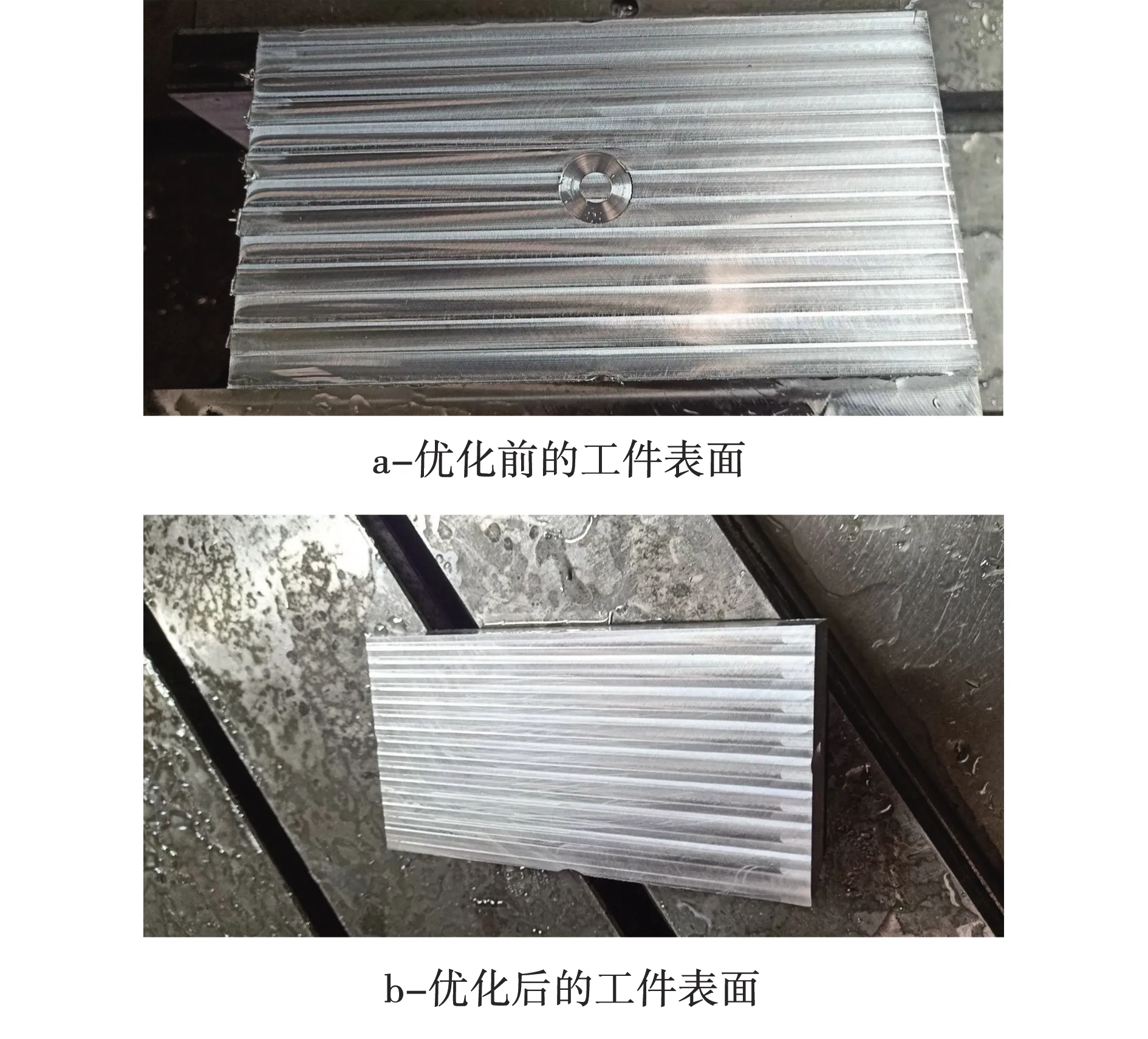

为验证以上仿真模拟结果是否合理,在型号为VMC650的数控铣床上进行6061-T6铝合金的铣削验证试验,如图6所示。

图6 铣削验证试验

图7a是用刃口半径为0.02 mm、铣刀前角为5°、后角为10°的立铣刀铣削的铝合金工件表面;图7b是用刃口半径为0.03 mm、铣刀前角为8°、后角为12°的立铣刀铣削的铝合金工件表面。通过对比铣削试验可知:毛刺主要集中在工件切入、切出部分,通过刀具的有效优化,可主动抑制毛刺的生成。这也进一步验证了以上仿真模拟的正确性和可行性,为后期的进一步深化研究提供了试验依据。

图7 优化前后的工件表面对比图

4 结束语

为探究铝合金铣削过程中毛刺的形成机制,首先通过理论分析,将复杂的铣削模型等效简化,然后利用ABAQUS分析软件将简化的模型进行模拟仿真,通过模拟仿真的结果分析得到,铣削后的工件表面的毛刺主要集中在应力突变处,且切入、切出处的毛刺最为突出。为减少应力突变的产生,抑制毛刺的生成,将铣刀的刃口半径由原来的0.02 mm增加至0.03 mm、铣刀前角由5°增至8°、后角由10°增至12°,再次模拟仿真,工件表面的毛刺得到了明显的改善。最后,通过铣削试验验证了仿真模拟的正确性和可行性,为后期的进一步深化研究提供了试验依据。