Al-1.2Cu-3.5Li-(0.02Yb)合金多级均匀化退火工艺及其显微组织研究

2021-12-28马永放高坤元丁宇升文胜平聂祚仁

马永放,高坤元,丁宇升,文胜平,黄 晖,聂祚仁

(北京工业大学 材料与制造学部 教育部先进功能材料重点实验室,北京 100124)

铝锂合金具有密度低、弹性模量高、比刚度高、耐腐蚀等优良特点,在航空航天领域具有广泛应用前景[1-3]。目前工业铝锂合金以Al-Cu-Li系为主,其强化相主要为Al2CuLi、Al2Cu、Al3Li。由于Al2CuLi,Al2Cu相(这两种相被称为含Cu相)比Al3Li相具有更显著的强化效果[4],同时避免了Al3Li相引起的晶界的共面滑移、晶界无析出带等缺点,被当作主强化相,并以此设计合金的时效热处理工艺。但是含Cu相最佳时效析出温度在160 ℃左右[5],在此温度下Al3Li的形核孕育期过长[6],含Cu相峰时效状态下Al3Li相析出很少,几乎无法产生时效强化效果;延长退火时间至Al3Li的峰时效时,含Cu相发生严重的过时效,因此三种析出相之间没有得到最佳的匹配。

研究表明,Al-Li二元合金中添加Sc可以在300 ℃~350 ℃弥散析出Al3Sc相,再在175 ℃~200 ℃进行第二级时效时,作为Al3Li的非均匀形核中心,诱导Al3Li的析出[7],使得Al3Li相的孕育期大幅缩短。但是在Al-Cu-Li合金系,针对Al3Sc的第一级时效300 ℃~350 ℃相比于500 ℃固溶态,Cu和Li的固溶度明显降低,富Cu相的时效效果将大幅减少。因此通过Sc微合金化诱导Al3Li提前析出并不适合Al-Cu-Li合金系。Yb和Sc在铝合金中具有相似的微合金化效果,也具有L12平衡结构的Al3Yb相,由于Al3Yb相弥散析出的最低温度可达100 ℃,孕育期很短[8],通过单级时效就可以诱导Al3Li析出,不会影响富Cu相的时效效果。

时效过程中Al3Yb相的最大体积分数正比于基体的过饱和度,受时效前均匀化退火时基体的固溶度影响。但是在传统Al-Cu-Li合金的均匀化温度范围内(500 ℃左右),Yb在Al中的固溶度仅为0.0030%(摩尔分数)[7],如此低的固溶度限制了时效过程中Al3Yb的数量,诱导Al3Li相析出的效果有限。提高均匀化温度可以显著提高Yb在Al中的固溶度,但是低熔点Al-Cu-Li相易在均匀化退火过程中发生过烧。

针对以上问题,本试验基于典型2198铝锂合金的Cu和Li元素的成分(Al-1.2Cu-3.5Li),对其进行Yb微合金化,并系统的分析了均匀化退火过程中合金微观结构演变。利用OM、XRD、SEM、DSC、EDS分析铸态合金的一次相及熔点,通过多级均匀化退火的设计提高均匀化温度,在不发生过烧的前提下,尽可能提高Yb在Al中的固溶度,为设计高强铝锂合金及其时效处理提供基础。

1 试验方案

通过熔炼制备Al-1.2Cu-3.5Li-(0.02Yb)合金,材料为高纯铝(99.99%,质量分数,下同)、Al-50Cu、Al-18Li和Al-25Yb中间合金。采用石墨黏土坩埚和电阻丝熔炼炉进行熔炼,温度为750 ℃,先添加纯Al及Al-Cu、Al-Yb中间合金,熔化后将易烧损的Al-Li中间合金用铝箔完全包覆并固定在不锈钢钟罩上,将钟罩完全按压至液面下直至Al-Li中间合金完全融化,再用不锈钢勺扒渣、不锈钢棍搅拌,最后倒入钢模具中浇铸,得到的铸锭尺寸为80 mm×30 mm×200 mm。1#和2#合金实际成分采用ICP测量的结果分别为Al-1.23Cu-3.53Li、Al-1.26Cu-3.48Li-0.02Yb。均匀化处理在KSL-1200X电阻炉中进行。

采用OM、SEM、EDS和XRD分析铸态及均匀化态合金一次相的形貌、成分和结构,所用设备型号为Olympus金相显微镜、Helios Nano Lab600i场发射扫描电子显微镜、Ultim Max能谱、Bruker D8 Advance型XRD。OM样品为10 mm×10 mm×10 mm的小方块,经2000目砂纸打磨后,用2.5 μm、1.0 μm抛光膏进行抛光,用凯勒试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)腐蚀15 s左右;SEM样品制备同OM的,但不需腐蚀;XRD样品制备同OM的,但不需抛光、腐蚀;XRD步进扫描测试范围为10°~80°范围内除Al特征峰之外的2θ角,步进角度为0.02°,步进时间为4 s。通过NETZSCHSTA449C型DSC差热分析仪确定均匀化温度范围,测试区间为25 ℃~700 ℃,速率为4 ℃ min,样品规格为经2000目砂纸打磨后直径5 mm、厚1 mm的圆片。

2 试验结果及讨论

2.1 铸态组织分析

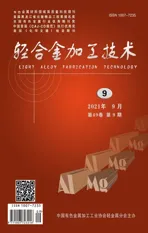

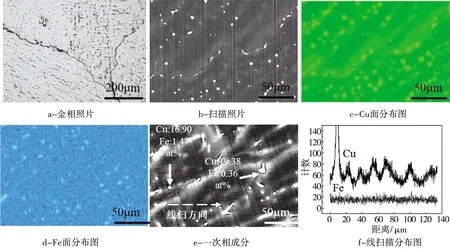

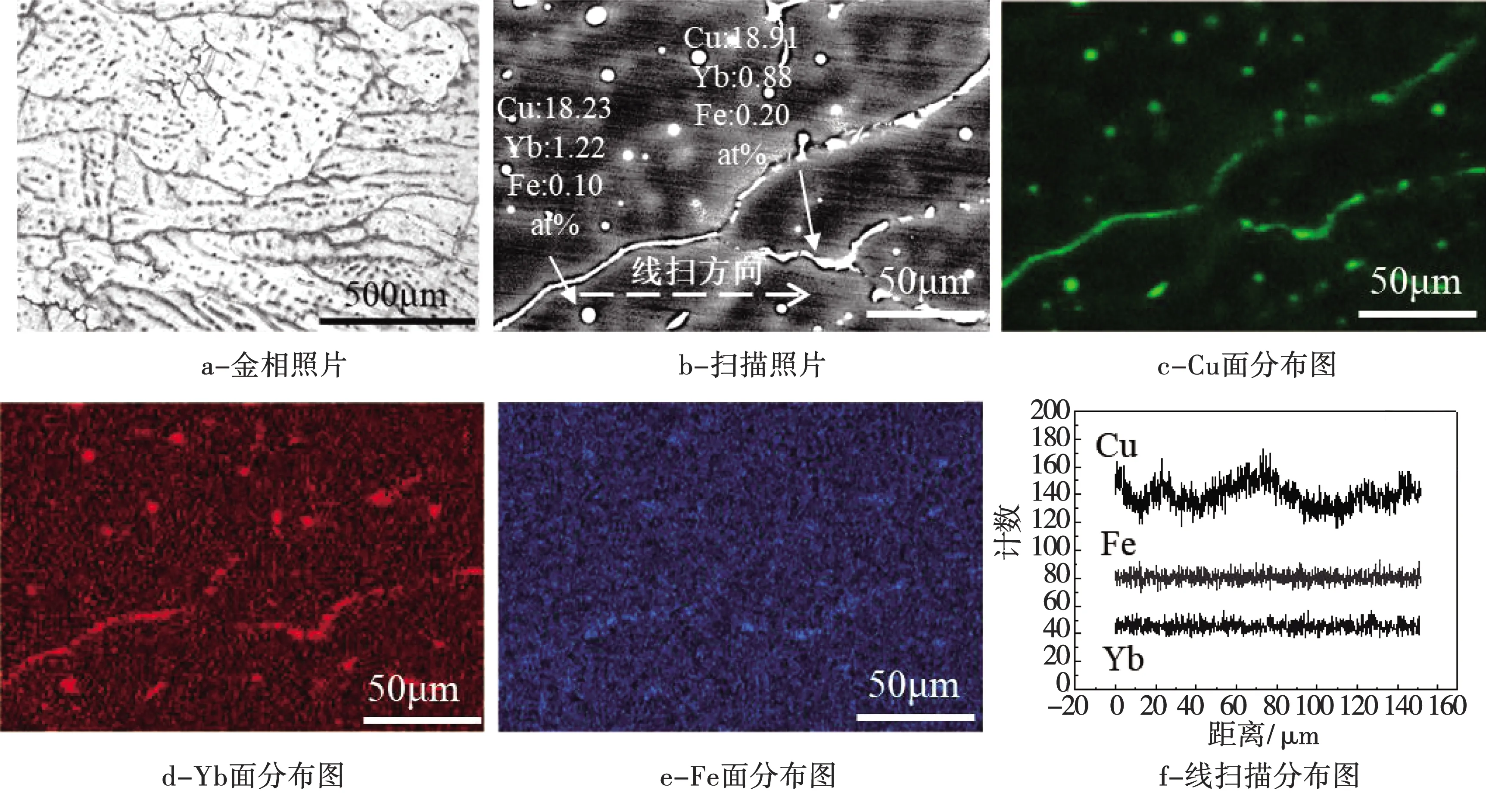

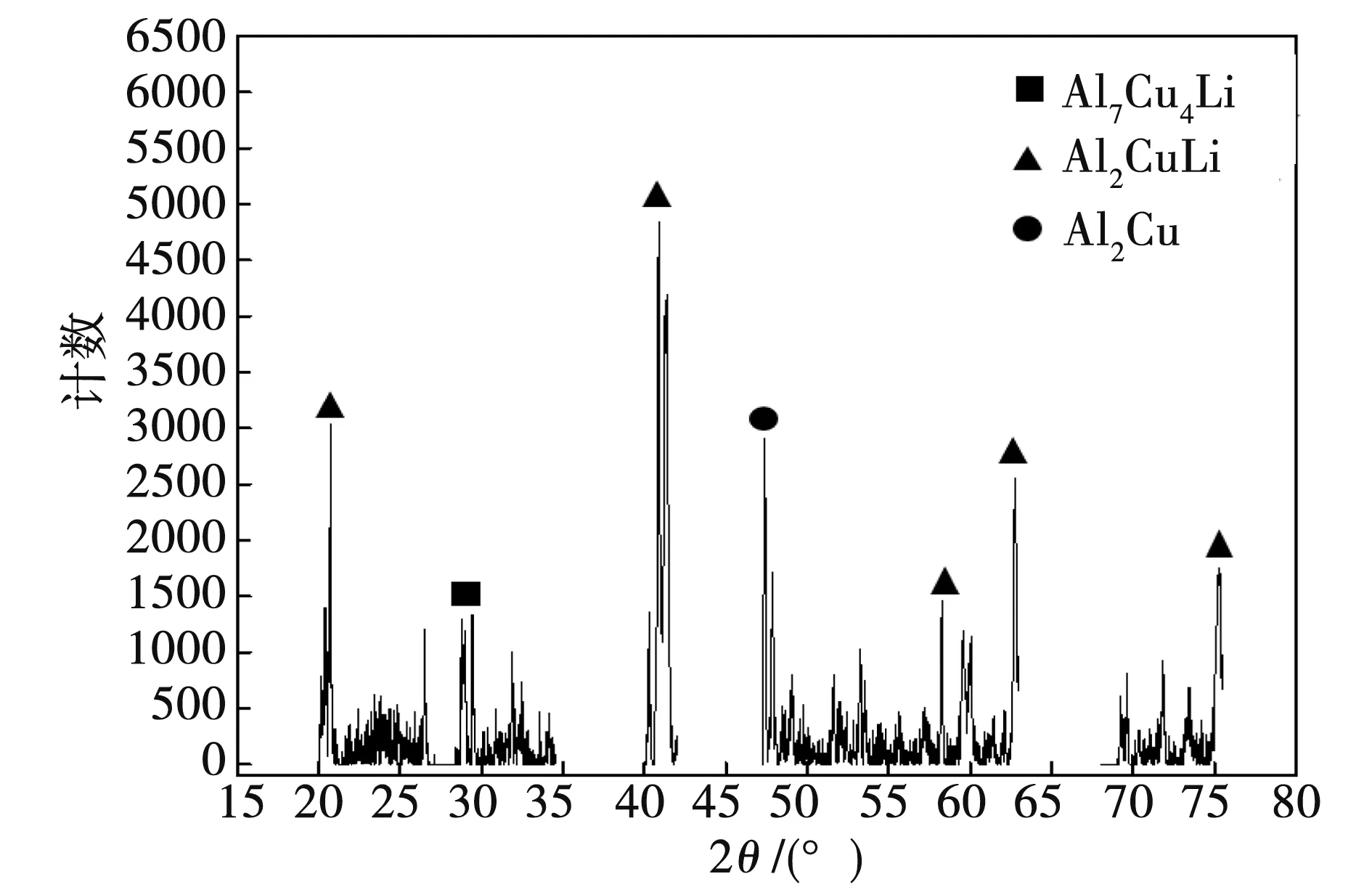

采用金相显微镜、扫描电镜、能谱对Al-1.2Cu-3.5Li合金的铸态组织进行分析,结果如图1所示。由图1可以看出,合金含有明显的枝晶偏析(图1a)。合金晶界存在沿晶一次相,晶内存在球形一次相(图1b)。图1c、d为图1b的能谱面扫描分布图,可以看到一次相主要富含Cu、Fe原子。用能谱对一次相进行成分鉴定发现x(Cu)约占18%,x(Fe)约占1%(图1e)。熔炼未添加Fe元素,其中Fe元素可能来源于熔炼时的模具、钟罩等器具。沿着图1e线扫方向进行能谱线扫描分析发现晶内Cu原子分布起伏较大(如图1f),这是因枝晶偏析引起的。由于Li原子序数小于11,不能用能谱分析法确定枝晶与析出相是否含Li。通过XRD确定出合金铸态一次相为Al7Cu4Li和Al2CuLi(图2),结合图1c、d中Cu原子的位置分布及其含量,推测球形相可能是Al7Cu4Li、Al2CuLi和(或)AlCuFe相的组合。

图1 Al-1.2Cu-3.5Li合金铸态组织分析

图2 Al-1.2Cu-3.5Li合金铸态XRD物相分析

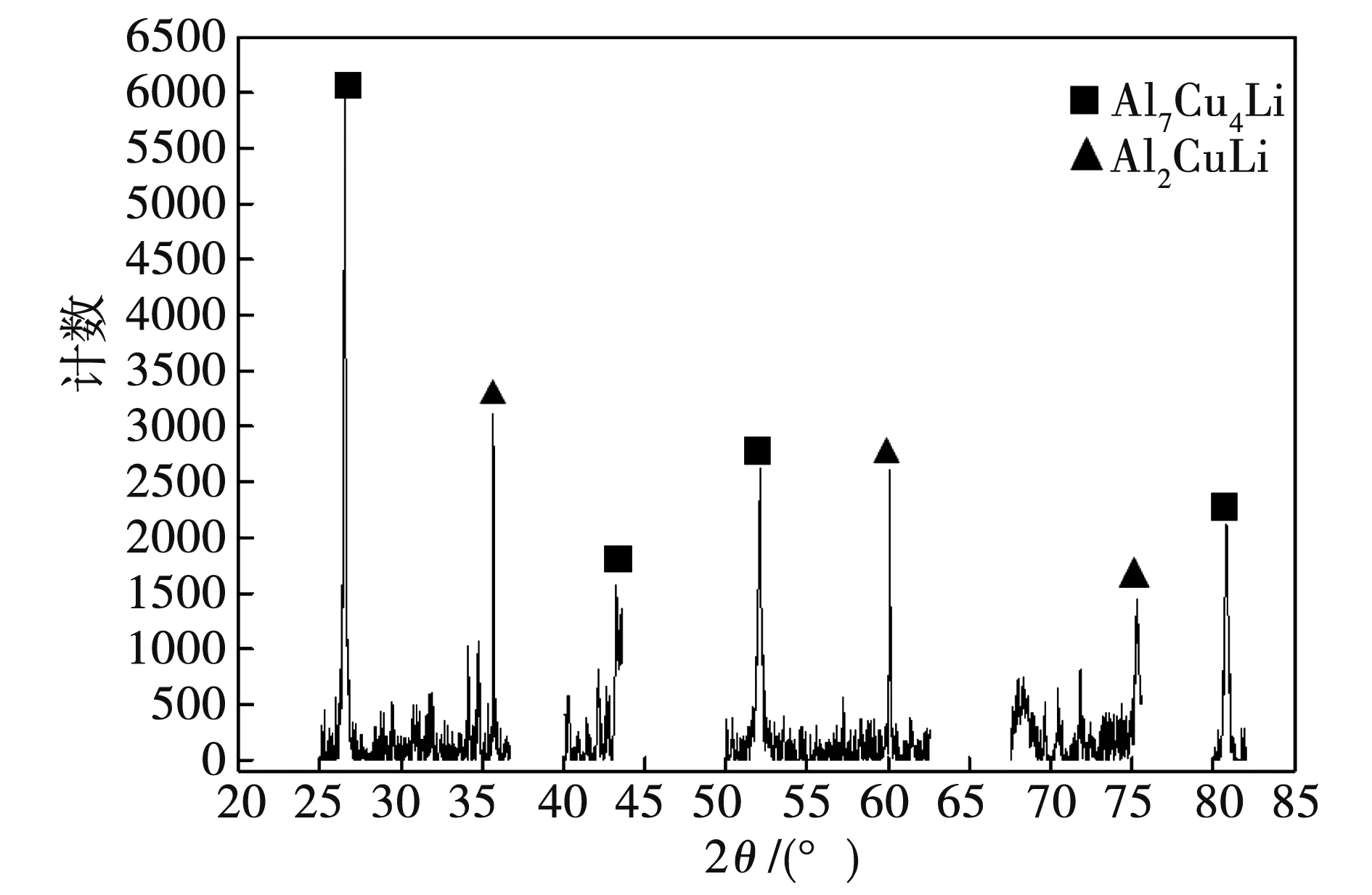

利用金相显微镜、扫描电镜、能谱对Al-1.2Cu-3.5Li-0.02Yb合金的铸态组织进行分析,结果如图3所示。由图3可以知,合金枝晶偏析明显,一次相中x(Cu)约占18%,x(Yb)约占1%,x(Fe)在0.1%左右。由图3c、d、e(图3b的能谱面扫描分布图)可以看出晶界和晶内的球形一次相均富含Cu、Yb、Fe。沿枝晶内和枝晶间Cu原子的成分呈现分布不均匀的特点(图3f)。图4为 Al-1.2Cu-3.5Li-0.02Yb合金铸态XRD物相结果。可以看出,显示铸态合金一次相为Al7Cu4Li、Al2CuLi和Al2Cu,由于能谱无法检测到Li的存在,根据Cu原子的位置及含量可推测图3中的一次相为Al7Cu4Li、Al2CuLi、Al2Cu和(或)AlCuYb(Fe)的组合相。

图3 Al-1.2Cu-3.5Li-0.02Yb合金铸态组织分析

图4 Al-1.2Cu-3.5Li-0.02Yb合金铸态XRD物相分析

2.2 多级均匀化工艺的确定

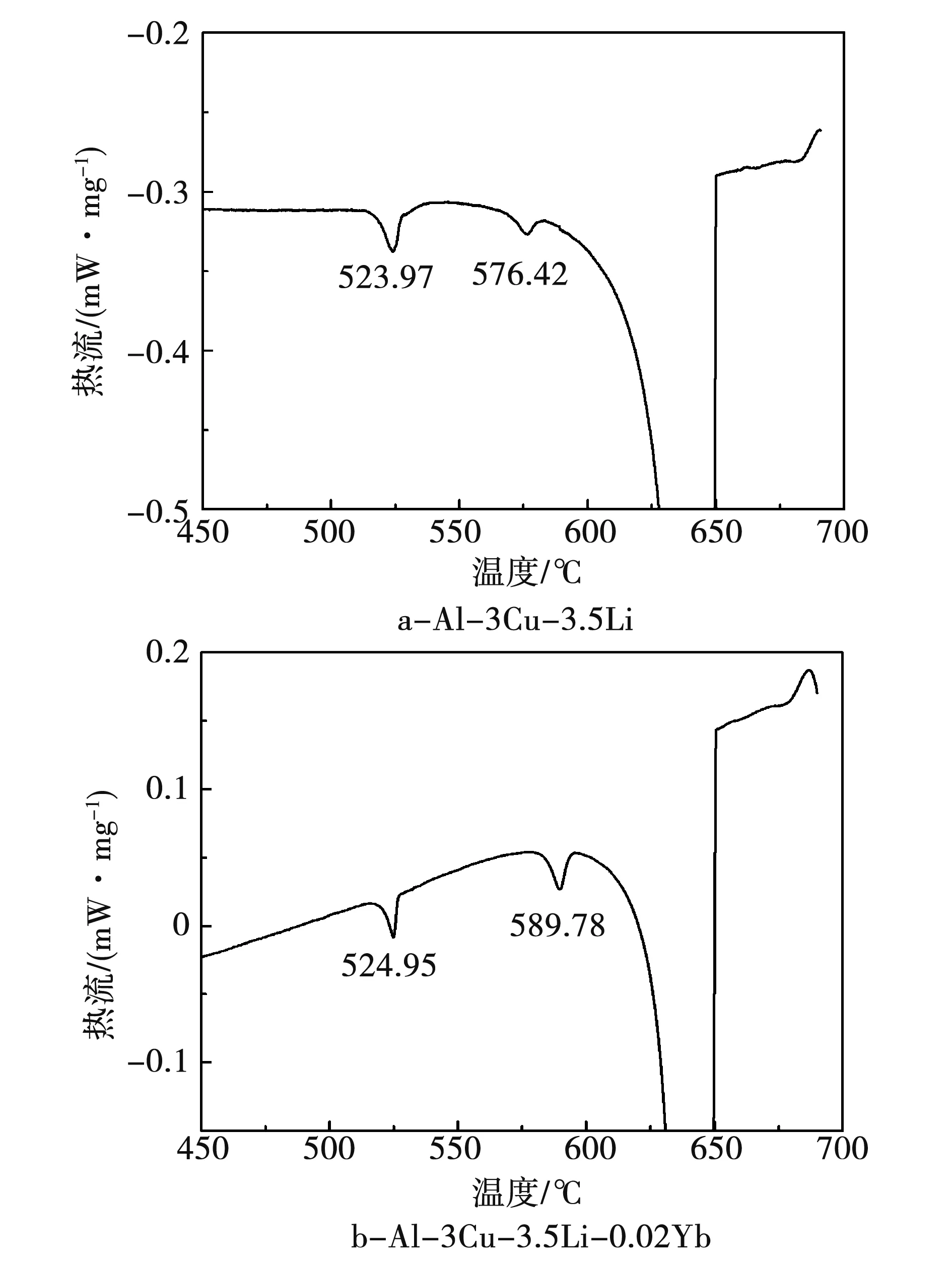

图5为Al-1.2Cu-3.5Li合金、Al-1.2Cu-3.5Li-0.02Yb合金的DSC曲线。由图5可以看出,每种合金都有两个明显的峰,Al-1.2Cu-3.5Li合金的两个峰分别为524 ℃、576 ℃,Al-1.2Cu-3.5Li-0.02Yb合金的两个峰分别为525 ℃、589 ℃。利用JMatpro软件模拟计算出Al7Cu4Li和Al2CuLi两种相的熔点接近520 ℃,Al7Cu2Fe的熔点在590 ℃左右,所以第一个峰对应于Al7Cu4Li和Al2CuLi相,第二个峰则对应于高熔点的AlCuFe相。DSC结果表明均匀化处理应分为两级,第一级均匀化温度不超过520 ℃,第二级均匀化温度不超过580 ℃。

图5 Al-1.2Cu-3.5Li合金、Al-1.2Cu-3.5Li-0.02Yb合金DSC曲线

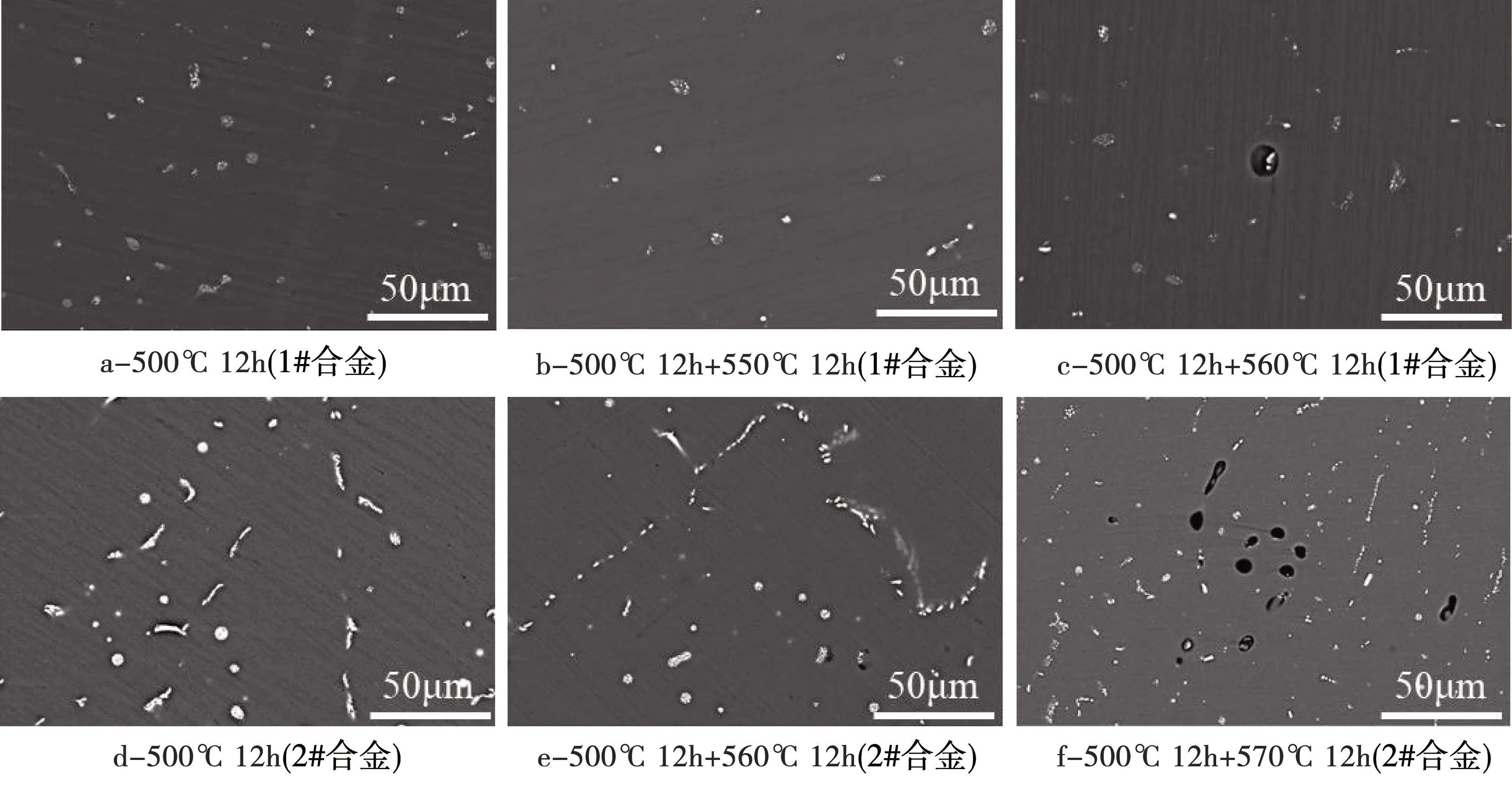

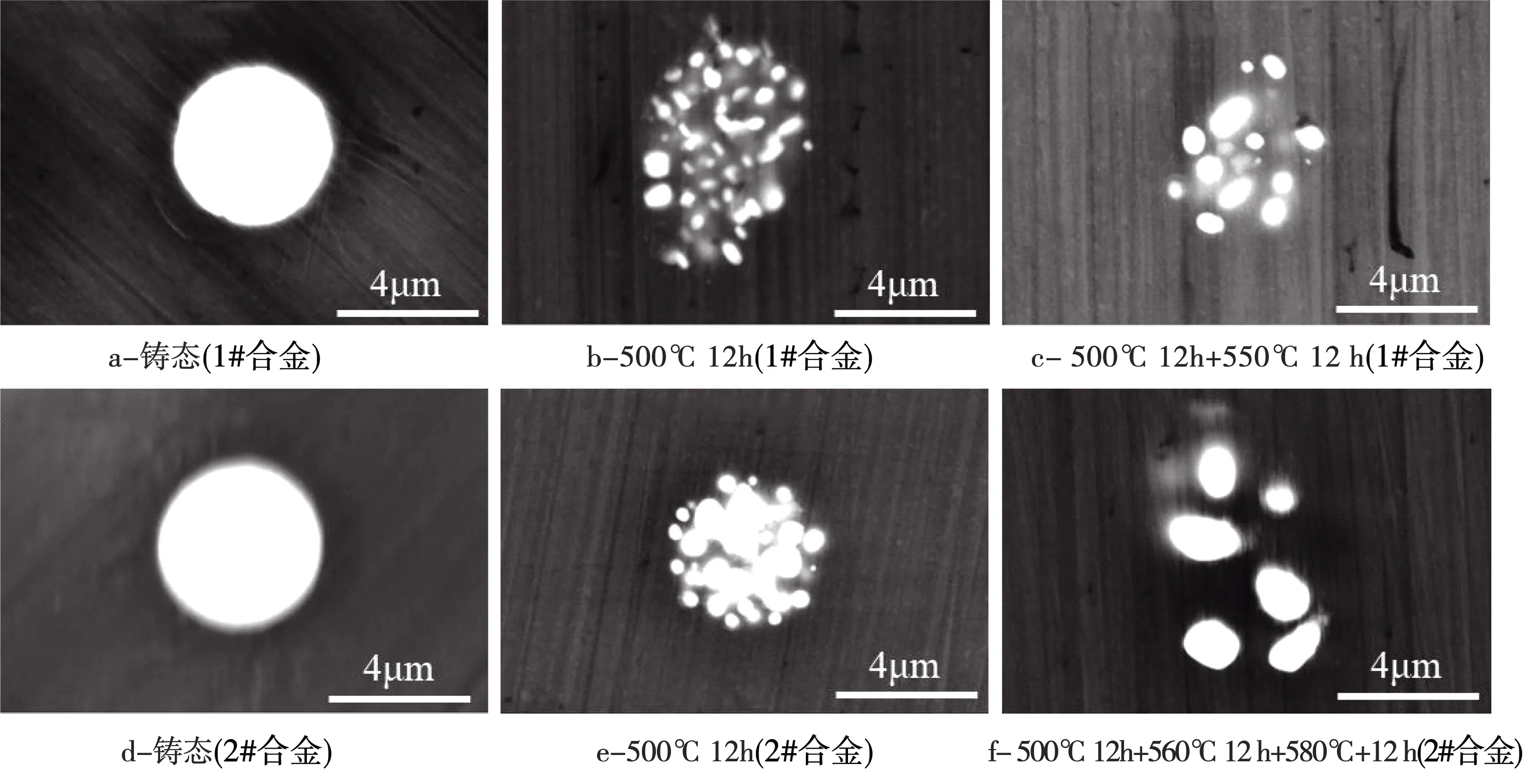

图6为Al-1.2Cu-3.5Li合金、Al-1.2Cu-3.5Li-0.02Yb合金在不同均匀化温度下的SEM微观组织照片。与铸态组织相比,一次相大部分回溶。Al-1.2Cu-3.5Li合金的第二级均匀化温度为560 ℃时发生过烧,Al-1.2Cu-3.5Li-0.02Yb第二级均匀化温度为570 ℃时发生过烧,如图6f所示。所以Al-1.2Cu-3.5Li合金的双级均匀化工艺为500 ℃12 h+550 ℃12 h,Al-1.2Cu-3.5Li-0.02Yb合金的三级均匀化工艺为500 ℃12 h+560 ℃12 h+580 ℃12 h。

图6 Al-1.2Cu-3.5Li(1#)和Al-1.2Cu-3.5Li-0.02Yb(2#)合金经不同均匀化退火后的扫描照片

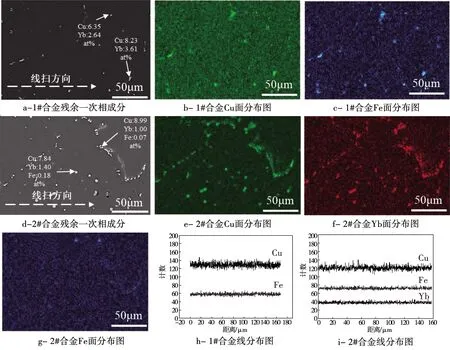

图7为Al-1.2Cu-3.5Li合金、Al-1.2Cu-3.5Li-0.02Yb合金分别经500 ℃12 h+550 ℃12 h、500 ℃12 h+560 ℃12 h均匀化退火后的面、线扫描分布图。由图7a、b、c可以看出,Al-1.2Cu-3.5Li合金均匀化后晶界干净,残留的一次相含有大量Cu、Fe原子,根据原子百分比推测其为Al7Cu2Fe[9]。图7h为沿着图7a所标记的线扫描方向得到的能谱线扫描分布图,结果显示合金晶内Cu、Fe原子分布均匀,说明达到了均匀化的目的。图7e、f、g为图7d的能谱面扫描分布图,结果显示Al-1.2Cu-3.5Li-0.02Yb均匀化后晶界仍有残余相,这些残余相富Cu和Yb原子,线扫描结果显示(见图7i),晶内Cu、Fe、Yb分布均匀,枝晶偏析基本消除。但是在560 ℃下Yb在Al中的固溶度仅为0.009%(摩尔分数)[7]。为了进一步将Al-1.2Cu-3.5Li-0.02Yb中的一次相回溶,并且增加Yb在基体中的固溶度,保证后续时效能析出尽可能多的Al3Yb,有必要对其进行温度更高的第三级均匀化。

图7 Al-1.2Cu-3.5Li(1#)和Al-1.2Cu-3.5Li-0.02Yb(2#)合金均匀化后的SEM照片

图8为Al-1.2Cu-3.5Li-0.02Yb在500 ℃12 h+560 ℃12 h+580 ℃12 h均匀化后的组织。由图8可以看出,晶界上的一次相大部分回溶,未发现过烧组织,进一步升高温度合金开始出现熔化迹象,所以不能继续提高均匀化温度。综上所述,Al-1.2Cu-3.5Li-0.02Yb合金在不发生过烧的前提下,均匀化工艺可确定为500 ℃12 h+560 ℃12 h+580 ℃12 h。

图8 Al-1.2Cu-3.5Li-0.02Yb经500 ℃12 h+560 ℃12 h+580 ℃12 h均匀化处理后的扫描照片

2.3 微观组织演变

对均匀化过程中的微观结构演变进行系统分析。图9给出了Al-1.2Cu-3.5Li合金、Al-1.2Cu-3.5Li-0.02Yb合金在不同均匀化阶段一次相的形貌。两种合金铸态一次相均为实心球体,尺寸在5 μm左右,根据前面分析Al-1.2Cu-3.5Li合金中实心球形一次相为Al7Cu4Li、Al2CuLi和(或)AlCuFe的复合相;Al-1.2Cu-3.5Li-0.02Yb中实心球形一次相为Al7Cu4Li、Al2CuLi、Al2Cu和(或)AlCuYb的复合相。经过第一级均匀化,枝晶偏析基本消失,铸态中的一次相开始由球形转变成颗粒状(AlCuFe或AlCuYb),每个小颗粒之间有明显空隙,表明原来位置上的低熔点相(Al7Cu4Li、Al2CuLi)已逐渐回溶到基体内。随着均匀化温度的提高,小颗粒之间的间隙逐渐增大,说明合金元素回溶得更多,小颗粒的直径在1 μm左右(如图9c、f示)。

图9 Al-1.2Cu-3.5Li(1#)和Al-1.2Cu-3.5Li-0.02Yb(2#)合金均匀化过程中一次相的转变

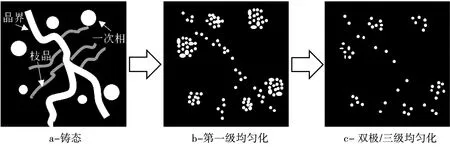

合金均匀化过程中组织转变如图10所示。合金铸态组织存在大量球形一次相且枝晶偏析严重,第一级均匀化后枝晶偏析基本消失,晶界相呈不连续分布,球形相开始分解为多个颗粒状相,它们之间存在明显间隙。Al-1.2Cu-3.5Li合金经双级均匀化处理、Al-1.2Cu-3.5Li-0.02Yb合金经三级均匀化处理后这些颗粒状相的间隙更大,但并未消失。通常情况下,均匀化退火的回溶过程,一次相为了减少界面能,球形相会维持原有形状,半径逐渐减小直至消失。而本试验中不同的是球形相分解为多个细小的颗粒状相,这将造成相界面积的显著增加,从而增加界面能。造成这种反常现象的原因可能是球形一次相本身不是单相,而是由多个AlCuLi和AlCuFe、AlCuYb相组成,均匀化过程中AlCuLi相回溶后,剩余的AlCuFe、AlCuYb就呈现分离的颗粒状形貌。

图10 均匀化过程中一次相转变示意图

3 结 论

1)Al-1.2Cu-3.5Li-(0.02Yb)铸态组织存在明显枝晶偏析,并包含晶界沿晶相和晶内球形一次相。对于Al-1.2Cu-3.5Li合金,一次相由Al7Cu4Li、Al2CuLi和AlCuFe组成;对于Al-1.2Cu-3.5Li-0.02Yb合金,一次相由Al7Cu4Li、Al2CuLi、Al2Cu、AlCuYb组成。

2)以不过烧和尽可能多的回溶Cu、Li、Yb原子为准则,设计了Al-1.2Cu-3.5Li-(0.02Yb)合金的多级均匀化退火参数。Al-1.2Cu-3.5Li合金均匀化参数为500 ℃12 h+550 ℃12 h,Al-1.2Cu-3.5Li-0.02Yb合金均匀化参数为500 ℃12 h+560 ℃12 h+580 ℃12 h。

3)合金均匀化处理后,合金枝晶偏析消失,一次相回溶并分解为多个颗粒状难溶相且残留于基体中,Al-1.2Cu-3.5Li合金中残留的颗粒状一次相为Al7Cu2Fe,Al-1.2Cu-3.5Li-0.02Yb合金中残留的颗粒状一次相为AlCuYb。