净化隔断板面板成型装置设计

2021-12-23牛虎利张嘉钰

牛虎利,王 渊,张嘉钰

(河北科技大学机械工程学院,河北石家庄 050018)

净化隔断板是一种新型的建材产品,具有轻质、环保、保温效果好、便于运输等优点。近年来,净化隔断板主要应用于生物医药、电子、新能源等领域的洁净车间的构建,年需求量多达5 000万m2。它是一种类似于三明治结构的建筑板材,由上下面板、边框和芯材填充物层层胶粘而成,结构如图1所示。

图1 净化隔断板结构示意图Fig.1 Structure diagram of purification partition board

目前,净化隔断板自动生产线中面板的成型工位没有自动成型装置,仍采用人工作业,具有费事费力、效率低下、劳动强度大等缺点,无法满足目前市场的需求[1]。针对上述问题,净化隔断板面板的生产需要一种自动成型装置,以提高净化隔断板的生产效率,降低工人的劳动强度,推动该行业的发展[2-3]。本文研究的净化隔断板面板成型装置适于生产长度为1.5~3 m的净化隔断板,具有十分广阔的应用前景[4-6]。净化隔断板装置的设计遵循结构简单、一体化程度强、易于控制的原则[7-8]。在建模完成后通过循环图进行运动时间的计算,能更加形象直观地展现运动的状态[9-11]。设计的净化隔断板面板成型装置对推动净化隔断板生产的自动化和净化设备行业的技术创新,提高净化隔断板的生产效率,实现高效节能生产,具有十分重要的学术意义和应用价值。

1 整体方案设计

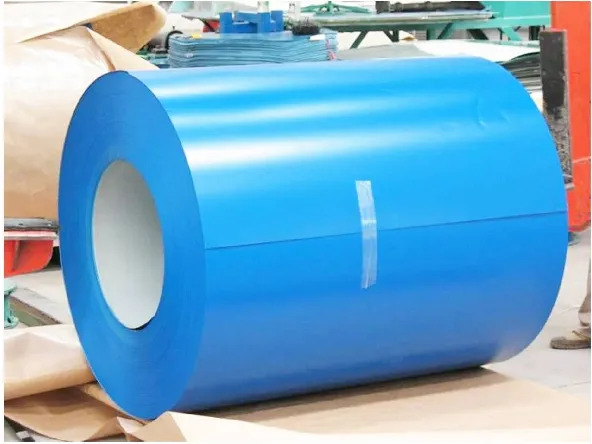

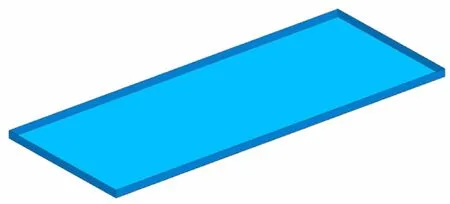

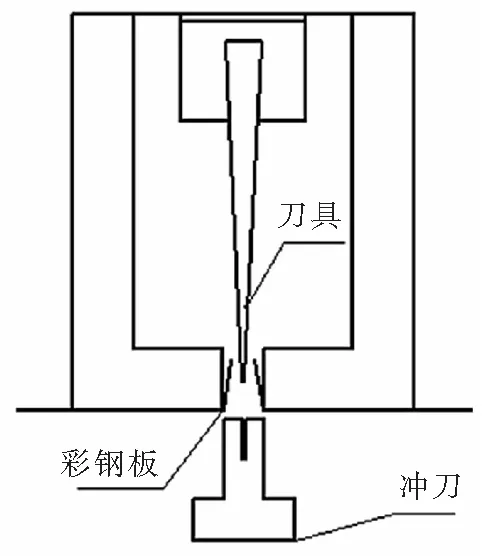

面板成型原理如图2所示,其加工工艺流程:送料—整平—冲孔—成型—剪断—折弯。采用流程式布置可大大提高工作效率和机械化水平[12]。面板原材料为宽1 200 m、厚0.6 mm的彩钢卷,如图3所示。将彩钢卷加工成如图4所示的“浅盒状”,即为面板成型。根据现实需要,选取合适的机械结构及合适的零件,完成整体方案的设计[13],实现净化隔断板面板的自动成型。净化隔断板面板成型装置的总体结构如图5所示。

图2 面板成型原理图Fig.2 Schematic diagram of panel forming

图3 彩钢卷示意图Fig.3 Schematic diagram of color steel coil

图4 成型后面板示意图Fig.4 Schematic diagram of formed panel

图5 净化隔断板面板成型装置总体结构Fig.5 Dverall structure of panel forming device for purification partition board

净化隔断板面板成型装置由送料机构、整平机构、冲孔机构、成型机构、剪断折弯机构组成,通过对彩钢卷进行整平、冲孔、滚压成型、剪断折弯,使其成为“浅盒状”的面板,该装置的主要参数如表1所示。

表1 面板成型装置主要参数Tab.1 Main parameters of panel forming device

2 关键执行机构设计

2.1 整平机构的设计

2.1.1 整平机构的分析

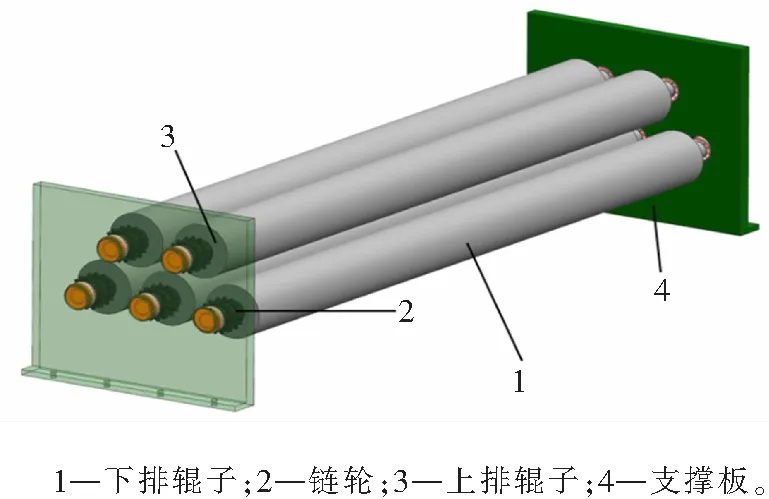

本文中面板的原材料为彩钢卷,钢板材质较薄,易于整形。综合考虑各种因素后,采用板材平行辊式整平机构对彩钢卷进行整平,该整平机构适用于厚度较薄的金属板材的冷态整平。该整平机构的工作原理:主要由上、下两排辊子组成,其原理图如图6所示。当彩钢板经过上、下两排辊子的缝隙之间时,由于上、下两排辊子是交错排列的,彩钢卷在上、下两排辊子施加的外力作用下会趋于平整,从而达到整平彩钢板的目的。

图6 整平机构原理图Fig.6 Schematic diagram of leveling mechanism

平行辊式整平机构采用反复连续多次对整平对象施加外力的方式完成整平,这种机构解决了一般整平机构断续加工的问题,使整平的效率大大提高,非常适用于连续作业的生产线[14]。

2.1.2 整平机构的结构参数设计

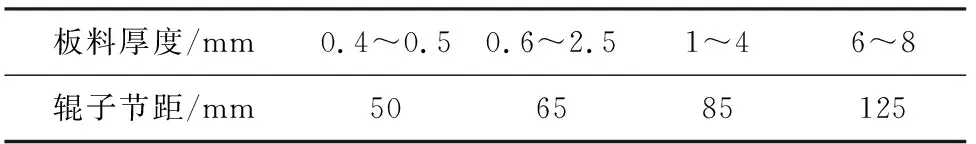

整平机构的主要结构参数包括:辊子数量、辊子直径、辊子节距等[15-16]。综合考虑彩钢卷的性质,计划采用板材整平的常用辊系,配合上下辊固定的方案来整平彩钢板,如图7所示。由板材的厚度可确定出辊子数量和辊子节距等,其参考数量如表2和表3所示。

图7 整平装置结构图Fig.7 Structure of leveling device

表2 整平机构常用辊子数量列表Tab.2 Quatity list of common rollers of leveling machine

表3 整平机构常用辊子节距列表Tab.3 Space list of common rollers of leveling machine

1)辊子数量、辊子节距、辊子直径的确定

板厚为0.6 mm,板材宽为1 200 mm,根据实际情况,选取辊子数量为5,辊子节距为125 mm。根据以上数据,选取工作辊子的直径为100 mm,长度为1 250 mm。出口间隙等于板片的厚度0.6 mm,入口间隙为0.6 mm。

2)辊子转速的确定

面板成型装置的实际需求速度为≥8 m/min,本文设计的辊子的速度为10 m/min。

辊子转速为

2.1.3 整平机构的力学参数设计

辊式整平机构的力学参数包括整平力、整平转矩及整平机构的驱动功率。在辊式整平机构确定好压弯方案后,便可确定各辊子对工件的压弯程度(压弯曲率)。在已知原始曲率的情况下可以计算总曲率变化,并进一步计算矫直弯矩、矫直力、传动转矩及驱动功率。

1)矫直弯矩

曲率方程:

式中:Cw为反弯曲率;C0为原始曲率。

总曲率:

Cε=C0+Cw。

利用积分法可计算出彩钢板的弯矩:

弹性极限弯矩:

式中:B为板宽;H为板厚;σt为弹性变量。

矫直弯矩:

2)整平力

整平力常处于2个零弯矩点的中央。整平辊上的压力与彩钢板所受的整平力大小相等。可以根据弯曲板材的外力力矩同内力力矩的平衡这一条件来确定矫直力。

弹性弯曲时的内力矩:

塑性弯曲时的内力矩:

M=1.5Mω,

则作用于所有辊子上的压力总和:

式中:t为辊子节数;m为辊子数量。

3)整平转矩

整平辊在运动时,会遇到一些阻力,这些阻力包括轴承摩擦阻力、辊面与工件间的滚动摩擦阻力及工件塑性变形阻力等。

①需要克服的摩擦转矩

式中:f为滚动摩擦系数,取f=0.000 2~0.000 4;μ为轴承摩擦系数,取μ=0.005~0.010;d为轴颈直径。

②克服工件塑性变形阻力所需要转矩

整平机构用于整平变形的能量为uj:

弹性比:

若第n辊处的转矩为Tjn,整平面板时产生变形所需的能量为μjn,则总矫直转矩:

Tj=R∑μjn,

整平机构所需的总转矩:

T=Tm+Tj=40 N·mm,

式中R为辊子直径。

驱动功率:

式中效率η=0.7~0.9,取0.75,计算得N=178 W。

根据所需的驱动功率,整平机构选用三相异步齿轮减速电机,型号为ZL18-0.2-15-90。功率为0.2 kW,减速比为50。

2.2 剪断折弯机构的设计

剪断折弯机构负责将彩钢板进行剪断,并将剪断的钢板进行前后2个边的折弯[17],折弯角度为90°,折弯钢板表面面积为1 200 mm×10 mm,结构原理如图8所示,三维结构如图9所示。

图8 剪断折弯机构原理图Fig.8 Schematic diagram of shearing and bending mechanism

图9 剪断折弯机构三维结构图Fig.9 Three dimensional structure of cutting and bending mechanism

2.2.1 剪切力的计算与刀具的选择

1)根据彩钢板的参数,按照钢板厚度计算所需的极限剪切力,即:tmax=0.8 mm。

剪切力计算公式:F=S×τ,式中:S为剪切截面面积;τ为抗剪切强度。剪断钢板所需的剪切力为120 000 N。

2)刀具的选择

刀具需要将剪切强度≥125 MPa的钢板切断,作为直接接触的零件,材料需要承受较大冲击载荷以及具有变形小的特点。目前有两种冷作模具钢Cr12和Cr12MoV可供选择。

Cr12是一种应用广泛的冷作模具钢,具有较高的强度、良好的淬透性和良好的耐磨性,但是因为碳质量分数最高达到2.30%,所以导致冲击韧性较差,很难承受较大的冲击载荷。

Cr12MoV经过淬火后体积变小,因为含碳量比Cr12低很多,并且加入了V,Mo两种元素,所以,Cr12MoV的热加工性能、冲击性能和碳化物分布得到明显改善,可以承受较大冲击载荷,所以选择它作为刀具材料[18]。

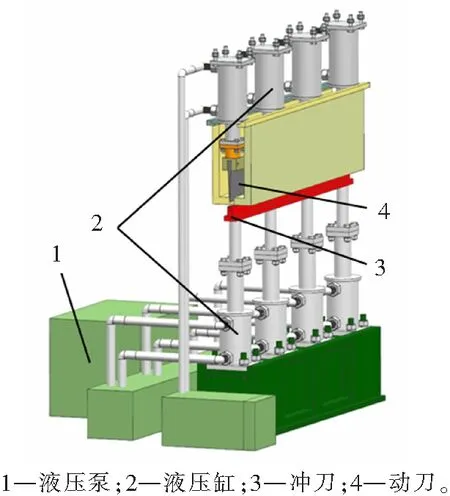

2.2.2 剪断液压系统主要参数的设计计算

在剪断彩钢板的过程中,剪板刀具(动刀)的上下运动采用液压传动,选用4个小型液压缸作用于剪板刀上,即每个液压缸所提供的最大剪切力为3 000 N,剪板刀做往复的上下直线运动,且行程较小,所以选择单杆活塞液压缸作为执行部件即可符合工作需求。

1)确定液压缸参数

查阅《机械设计手册》,预选每个液压缸的设计压力为p1=5 MPa,取液压缸的机械效率为η=0.95,并将液压缸的无杆腔作为主工作腔,则可计算液压缸无杆腔的有效面积A1:

则可求出液压缸内径D:

根据计算出的液压缸内径,按照液压缸内径选取标准,选取标准值D=90 mm,活塞杆直径d=0.7D,即:

d=0.7D=63 mm,

因此,可以求得液压缸的实际有效面积:

选取缸筒材料为铸钢ZG230-450,缸筒壁厚为δ,查阅《机械设计手册》可知:

δ=δ0+c1+c2,

式中:δ0为缸筒材料强度要求的最小值;c1为缸筒外径公差余量;c2为腐蚀余量。

由薄壁缸筒的实用公式计算δ0:

即:

综合考虑,取缸筒的壁厚δ=5 m,根据GB/T 2878—1993选取油口M33×2。

2)液压泵的选取

根据液压缸工作中各阶段的压力和流量计算可知,在剪板刀快速下降时,液压缸的输入流量最大,最大流量为qm:

qm=A1v1=15.27 L/min,

并根据最大流量qm估算液压泵的最大供油量qp:

qp=K×qm,

式中K为泄露系数,取值1.1。

qp=K×qm=16.80 L/min。

剪板刀的最高工作压力出现在加压剪板结束时,此时最大工作腔压力pm:

此时缸的输入流量极小,且进油路元件较少,故对泵至缸间的进油路压力损失值进行估计时,取Δp=0.6 MPa,计算可得泵的最高工作压力pp=20.44 MPa。综合考虑选取相似规格的63ZCY14-1B斜盘式轴向柱塞泵,其额定压力为32 MPa,排量为63 mL/r,额定转速为1 500 r/min。

3)电机的选取

电机的驱动功率P:

由此可计算出:

即选取规格相近的Y160M-4型封闭式三相异步电机,电机的额定功率为11 kW,额定转速为1 460 r/min。按照所选择的电机转速和液压泵的排量,可计算出液压泵的最大理论流量qt:

qt=nV=91.98 L/min≥67.2 L/min,

满足使用要求。

2.2.3 折弯力的计算

折弯力计算公式:

式中:F为折弯截面面积,根据彩钢板的宽度b=1 200 mm,厚度tmax=0.8 mm,计算出截面积S=960 mm2;f为抗弯强度,钢板卷的材料为普通碳钢Q235,f=215 MPa,所以,折弯钢板所需的折弯力为137 600 N。

2.2.4 折弯液压系统主要参数的设计计算

在钢板前后边折弯过程中,机构折弯压头做上下直线运动,拟将采用4个小型液压缸作用于折弯滑头上,即每个液压缸所需提供的最大折弯力为34 400 N。折弯液压系统的设计计算过程与剪断液压系统的计算类似,不再详细赘述。

液压缸选取缸筒材料为铸钢ZG230-450,缸筒壁厚为δ=5 mm。根据GB/T 2878—1993选取油口M27×2;液压泵的选取选用相似规格的63CCY14-1B斜盘式轴向柱塞泵,其额定压力为32 MPa,排量为63 mL/r,额定转速为1 500 r/min;电机选取规格相近的Y160M-4型封闭式三相异步电机,电机的额定功率为11 kW,额定转速为1 460 r/min。

3 面板成型装置工作时间分析

面板成型装置的工作包括整平机构对彩钢卷的整平、冲孔、成型、剪断折弯,各机构的工作循环如图10所示。

图10 各个机构运动循环图Fig.10 Mechanism motion cycle diagrams

图10中,A点为整平机构开始工作;B点为整平机构停止工作,冲孔机构开始工作;C点为冲孔机构工作停止,整平机构继续工作;D点为整平机构和成型机构停止工作,剪断折弯机构开始工作;E点为剪断动作完成,折弯动作开始;F点为折弯动作完成。

工作时间分析如下。

1)整平时间

整平机构是将彩钢板进行整平达到使用的要求,该过程所需时间为

T1=5+15=20 s。

2)冲孔时间

冲孔包括进程和回程,一共所需的时间为

T2=0.5+0.5=1 s。

3)成型时间

成型过程是将彩钢板的两边进行90°的折边,其过程所用的时间为

T3=15 s。

4)剪断折弯时间

该过程分为剪断和折弯成型,剪断是将彩钢板进行剪断使其不再是一个整体,折弯是将剪断的那条边进行90°的折边使其彩钢板形成浅盒状。这两个过程所需的时间为

T4=2(0.5+0.5)=2 s。

该装置加工一个面板所需时间T为

T=T2+T3+T4=18 s。

因此,净化隔断板面板成型装置的效率满足其使用要求,传统的半自动化作业生产一个面板所需的时间为85 s左右,该装置的效率约为传统工艺方式的4.7倍。

4 结 语

本文设计了一种净化隔断板面板自动成型装置,详述了面板成型装置的总体方案和整机结构,以及实现面板自动成型关键执行机构的各项参数设计。净化隔断板面板成型装置采用钢板的冷弯成型方法,通过上料机构、整平机构、冲孔机构、滚压成型机构、剪断折弯机构,将传统的半自动化转化为了机械自动化加工,实现了净化隔断板面板的自动成型。解决了传统面板成型效率低、工人劳动强度大等问题,面板成型速度约为传统加工方式的4.7倍。该装置的设计对推动面板成型技术创新,解放企业的生产劳动力,实现企业高效节能生产,具有十分重要的学术意义和应用价值。

该装置研发的不足之处是现有装置结构相对复杂,后期维护成本较高,虽实现了自动化但是并未实现智能化。后续将着重简化结构,并使其实现智能化,顺应当今时代的发展。