偏高岭土对高强机制砂混凝土性能的影响

2021-12-06李波周海龙梁玉婧何永吕志刚杨福光

李波,周海龙,*,梁玉婧,何永,吕志刚,杨福光

(1. 内蒙古农业大学水利与土木建筑工程学院,内蒙古 呼和浩特 010018; 2. 内蒙古农业大学材料科学与艺术设计学院,内蒙古 呼和浩特 010018; 3. 内蒙古路桥工程技术检测有限责任公司,内蒙古 呼和浩特 010051)

鉴于天然砂资源短缺和国家对生态环境保护的重视,机制砂代替天然砂配制混凝土已成为行业发展的必然趋势.中国早期将高强机制砂混凝土主要用于水利工程中,例如三峡大坝、湖北宣恩洞坪水利枢纽、皂市水利枢纽等工程.现今在很多的道路桥梁工程中也广泛应用高强机制砂混凝土[1].但混凝土破坏形式一直是学者们关注的问题,尤其在水利工程中,水下混凝土所处环境更加恶劣,其混凝土的劣化也有很多表现形式,常见的有物理破坏、化学侵蚀和钢筋锈蚀等.氯离子侵蚀是引起钢筋锈蚀的重要因素之一,如果混凝土能够有效地阻止外界环境的离子侵入,钢筋锈蚀现象发生的机会将会大大降低[2-3].所以在高强机制砂混凝土的应用过程中,除强度外,抗氯离子渗透性能研究也是一个重要的课题.

目前,一般向机制砂混凝土中添加矿物掺合料以提高混凝土强度及氯离子抗渗性.常用的矿物掺合料有粉煤灰、矿渣粉和硅灰等.硅灰被认为是活性最高的矿物掺合料[4-5].但中国的硅灰产量低、价格高、生产耗能大,寻求一种能替代硅灰且能工业化生产的活性矿物掺合料就显得尤为重要.

高岭土是以高岭石为主要成分的黏土矿物.高岭土在一定温度(600~900 ℃)下煅烧、脱水可形成白色粉末状的偏高岭土(MK)[6].MK主要成分为SiO2和Al2O3,两者的含量在90%以上.MK能够与水泥的水化产物氢氧化钙反应生成水化铝酸钙、C-S-H等胶凝物质,可以有效控制碱集料反应,发挥出较高的火山灰活性,改善混凝土的强度、抗渗性和耐腐蚀性等性能[7-9].因此,近些年很多学者[10-12]将MK作为一种新型矿物掺合料应用到普通混凝土中,但将其应用到高强机制砂混凝土中的研究成果很少见.

文中通过粉煤灰和MK复掺,配制出满足C80要求的高强机制砂混凝土,同时研究MK掺量对机制砂混凝土抗压强度及抗氯离子渗透性能的影响.并且进一步研究掺MK的机制砂混凝土内部微观形貌及孔隙结构.该研究成果可为推动MK掺合料在高强机制砂混凝土中的应用提供一些参考.

1 试 验

1.1 原材料

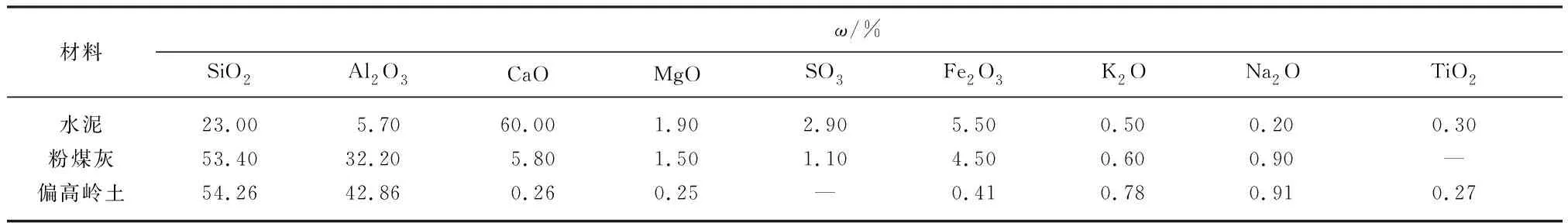

水泥(OPC):内蒙古天皓水泥集团有限公司生产的P.O52.5水泥,比表面积为489.93 m2/kg,密度为3.081 g/cm3;粉煤灰(FA):内蒙古京能热电有限公司生产的Ⅱ级粉煤灰,比表面积为234.02 m2/kg,密度为2.19 g/cm3;偏高岭土(MK):内蒙古超牌建材有限公司生产的偏高岭土,比表面积为33 600 m2/kg,密度为2.67 g/cm3.3种胶凝材料的化学成分见表1,表中ω为各成分的质量分数.

表1 试验用水泥、粉煤灰及偏高岭土的化学组成

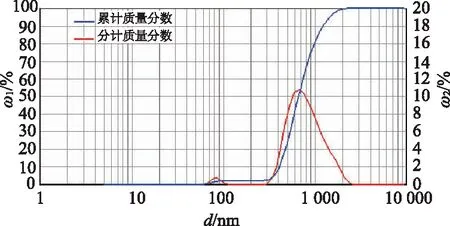

利用动态纳米激光粒度分析仪分析了偏高岭土的颗粒分布情况,如图1所示,图中d为粒径,ω1和ω2分别为累计质量分数、分计质量分数;图中平均粒径为571 nm.

图1 偏高岭土粒径分布图

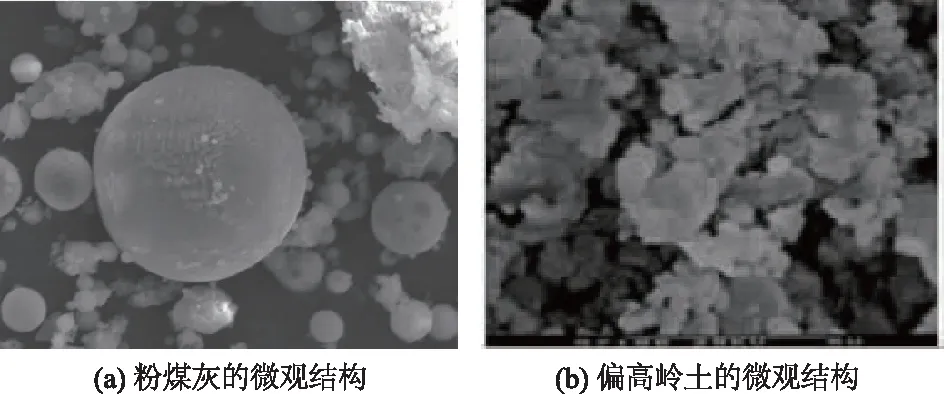

利用场发射扫描电子显微镜分析了粉煤灰与偏高岭土颗粒的微观结构,如图2所示.由此可以看出,粉煤灰是由大量球形颗粒组成,偏高岭土呈现聚集簇状结构.

图2 粉煤灰和偏高岭土的微观结构图

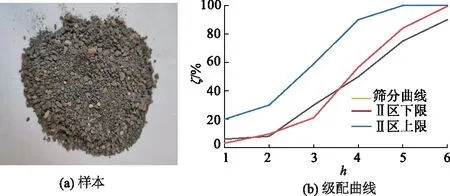

碎石与机制砂采用内蒙古乌兰察布市卓资山内蒙古路通石材有限公司生产的玄武岩集料.碎石粒径为5~20 mm连续级配,压碎值为11.83%,孔隙率为37.5%.机制砂的各项指标:细度模数为3.23,压碎值为12.15%,氯化物质量分数为0.001 1%,硫化物与硫酸盐质量分数为0.143%,含泥质量分数为0.91%,石粉质量分数为1.1%,吸水率为2.45%,碱集料反应为0.08%,表观密度为2 928 kg/m3,紧密堆积密度为1 651 kg/m3;其样本形貌和颗粒级配曲线见图3所示,图中h为筛孔号,分别代表筛孔尺寸为0.15,0.30,0.60,1.18,2.36,4.75 mm;ζ为通过率.减水剂采用江苏点石生产的聚羧酸减水剂(标准型),各项指标:减水率为23%,泌水率比为48.7%,含气量为2.7%,初凝时间为65 min,终凝时间为45 min.调节剂采用长沙益友建筑科技有限公司生产的机制砂混凝土调节剂,各项指标:密度为1.005 g/cm3,外观为浅黄色液体,硫化物质量分数<2%,pH值为10,建议掺量为2%~4%(质量分数).

图3 机制砂的样本与级配曲线图

1.2 配合比设计

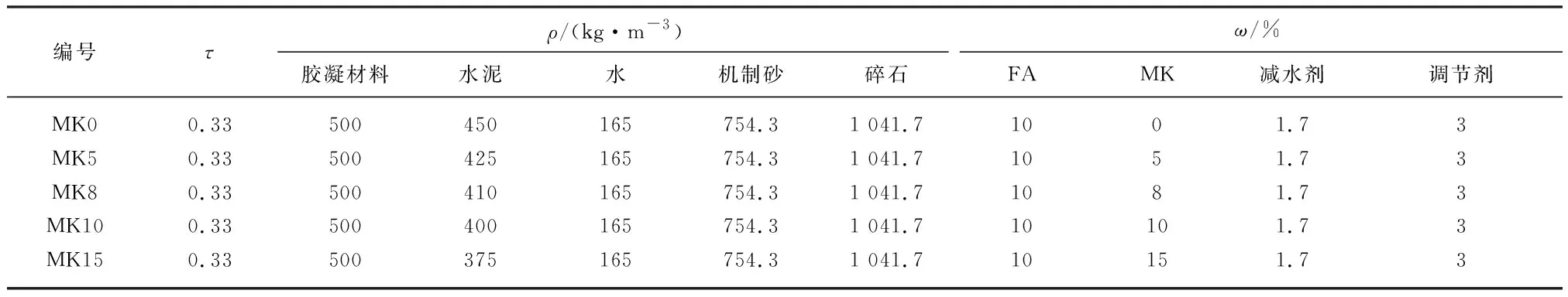

《普通混凝土配合比设计规程》(JGJ 55—2011)中推荐砂率为35%~42%,又根据经验得出合理砂率一般较碎石孔隙率大5%~7%,故本次试验选定的砂率为42%.根据试拌选定水胶比为0.33,减水剂根据试拌最终确定掺量为胶材用量的1.7%.MK的掺量为胶材用量的5%,8%,10%,15%;粉煤灰掺量为胶材用量的10%,矿物掺合料均等量替代水泥,其他材料用量保持一致.各组详细的配合比见表2,表中τ为水胶比,ρ为体积质量,ω为质量分数.

表2 机制砂混凝土的配合比

1.3 试验方法

1) 抗压强度试验.参照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002),立方体抗压强度试验在时代试金(YAW-2000D)微机控制电液伺服压力试验机上进行.每个配比测试3个样品,测试龄期分别为7,28,56,112 d.

2) 微观试验.电镜试验(SEM)采用日本Hitachi公司S-4800型场发射扫描电子显微镜进行微观形貌分析,放大倍率为20~800 000倍,测定MK0,MK5,MK8,MK10,MK15共5组28 d龄期混凝土微观形貌,测试前需将小块混凝土试件放置在60±5 ℃的烘箱中烘干至恒质量.

压汞试验(MIP)采用美国麦克仪器公司的AutoPorelV 9500全自动压汞仪,最大压力为413.7 MPa,可测孔径范围为3 nm~360 μm,使用其测定上述5组28 d龄期下混凝土内部孔隙等特征参数.

3) 抗氯离子渗透试验.通过快速氯离子迁移系数法(或称RCM法)测定混凝土中氯离子渗透,按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009),采用试样尺寸为φ100 mm×50 mm圆柱体,测定龄期为28 d,每组的氯离子迁移系数取3个试样的平均值.试验结束后,擦去试件表面多余水分,在压力试验机上沿轴向劈成2个半圆柱体,在劈开的试件断面立即喷涂浓度为0.1 mol/L的AgNO3溶液显色指示剂,约15 min后可观察到明显的颜色变化,测量显色分界线即可获得氯离子渗透深度.

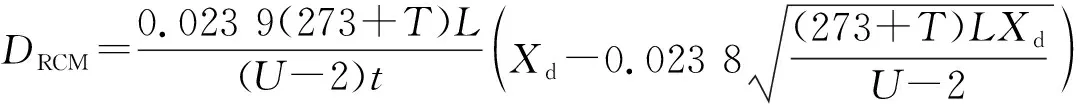

氯离子迁移系数计算式为

(1)

式中:DRCM为氯离子迁移系数,m2/s;U为所用电压绝对值,V;T为阳极溶液初终温度平均值,℃;L为试件厚度,mm;Xd为氯离子渗透深度平均值,mm;t为试验持续时间,h,不同试件可能持续时间不同.

2 试验结果与分析

2.1 抗压强度

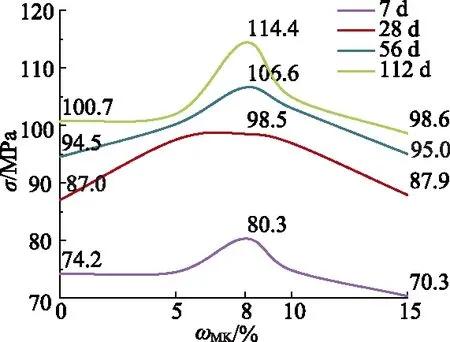

图4为不同MK掺量的机制砂混凝土在不同龄期下试件的抗压强度试验结果,图中σ为抗压强度,ωMK为MK掺量.结果表明:MK能够有效改善机制砂混凝土的力学性能.随着掺量的增加,机制砂混凝土的抗压强度呈现先增加后减小的趋势.其中MK掺量为5%,8%,10%时,试件28 d抗压强度分别为97.5,98.5,96.9 MPa,这3组均满足C80高强机制砂混凝土的强度要求.与不掺偏高岭土的机制砂混凝土相比,当MK掺量为8%时,不同龄期下的机制砂混凝土抗压强度均达到最大值,7,28,56,112 d各龄期的增幅分别为6.1,11.5,12.1,13.7 MPa.由此可以看出,随着龄期增加,机制砂混凝土的抗压强度增幅逐渐加大.

图4 MK掺量对机制砂混凝土抗压强度的影响

2.2 抗氯离子渗透

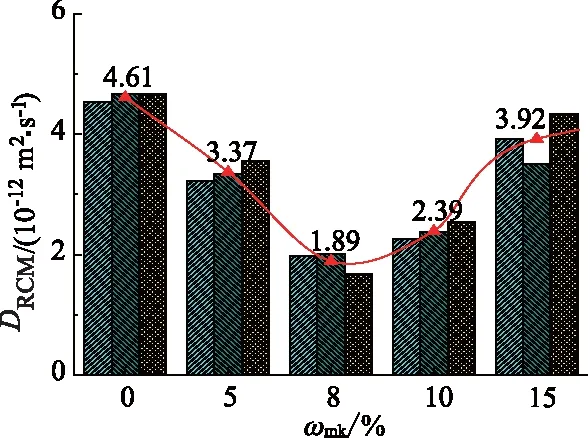

图5和6为不同MK掺量下,机制砂混凝土试件的抗氯离子渗透试验结果,图中DRCM为氯离子迁移系数.MK0,MK5,MK8,MK10这4组试验持续时间均为24 h;MK15组试验持续时间为48 h.试验结果表明:机制砂混凝土的氯离子渗透深度及迁移系数随MK掺量增加呈现出先减小后增加的趋势.掺入适量MK后,氯离子迁移系数和渗透深度都明显降低.

图5 MK掺量对机制砂混凝土氯离子迁移系数的影响

图6 不同MK掺量下机制砂混凝土中氯离子渗透深度图示

和不掺相比,当MK掺量为8%时,氯离子迁移系数的降幅最大,达到59%,之后随着MK掺量增加,氯离子迁移系数又逐渐增大.因此,掺8%MK时,机制砂混凝土抗氯离子渗透性能达到最优.

2.3 电镜试验(SEM)分析

图7为不同MK掺量机制砂混凝土28 d龄期下试件的微观形貌图.在MK0组中,孔隙较多,还可以看到少量板状Ca(OH)2晶体和完全裸露在外的粉煤灰颗粒;在MK5组中,水化结构较疏松且有半裸露在外的粉煤灰颗粒;在MK8和MK10组中,Ca(OH)2晶体较少,水化较完全,试件内部的凝胶结构形成了一个致密的整体;在MK15组中,试件结构水化完全但存在聚集在一起的条缕状MK.理论上,MK在 C-S-H凝胶的生成过程中起到晶核的作用,熟料颗粒表面生成的水化产物在MK晶核表面优先沉积,使得熟料颗粒表面以下未反应,熟料能够继续与水接触而水化,更多的晶核形成点既加快了水化速度,又使得水化产物结构更加致密[13],因此掺入MK的机制砂混凝土,抗压强度及抗氯离子渗透均得到大幅提升.但当MK的掺量过大时,由于超细粉过多,混凝土流动性下降,且骨料间过量细粉聚集时,会使得骨料间形成滑动面导致其咬合力下降,见图7e中,三角区域为MK聚集区.因此,大掺量MK机制砂混凝土密实性和抗压强度都受到一定的负面影响.

图7 28 d机制砂混凝土试样SEM图

通过SEM微观形貌图分析,可以看出试件内部微观形貌与抗压强度和抗氯离子渗透宏观试验结果相吻合.

2.4 压汞试验(MIP)

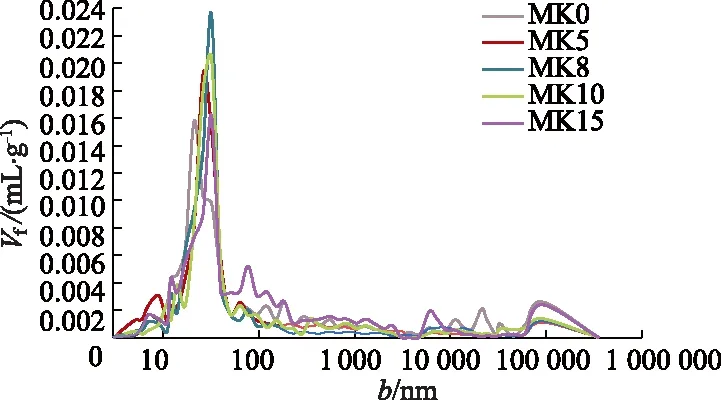

为了进一步印证MK对机制砂混凝性能的影响,通过MIP试验对混凝土内部孔隙结构进行分析.MIP试验中的孔体积(mL/g)是指在一定外力作用下进入试样中的液态汞体积与试样质量的比值[14-15].图8为不同MK掺量下28 d龄期试件内部的孔径与孔体积关系,图中b为孔径,Vf为分计孔体积.根据吴中伟等[16]对混凝土内孔的分级,将孔分为4级:无害孔级(<20 nm)、少害孔级(20~50 nm)、有害孔级(50~200 nm)和多害孔级(>200 nm).

图8 不同MK掺量下机制砂混凝土对应的分计孔体积

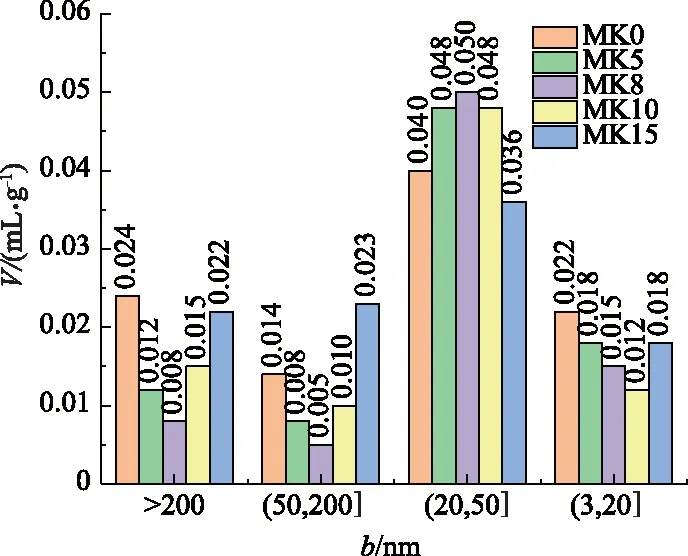

按照文献[16]对混凝土内部孔的等级划分,可将图8转化为图9,图中V为孔体积.从图9中可知,随着MK掺量增加,机制砂混凝土中多害孔和有害孔呈先减小后增大的趋势,少害孔呈先增大后减小的趋势.METHA[17]认为,只有大于100 nm的孔才影响混凝土的强度和抗氯离子渗透,小于50 nm的孔数量能反映凝胶数量的多少,而凝胶数量越多则混凝土强度越高,抗氯离子渗透性能越好.因此,通过MIP孔隙结构分析,可以看出试件内部各孔径孔体积分布趋势与抗压强度和抗氯离子渗透宏观试验结果趋势相吻合.

图9 不同MK掺量下机制砂混凝土的孔径分布

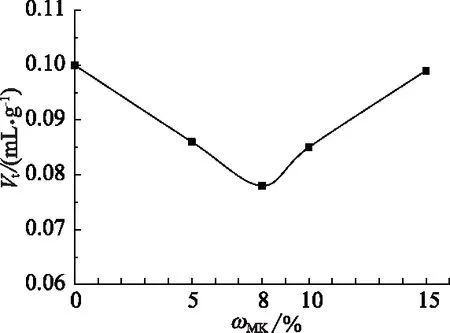

图10为试样总孔体积与MK掺量的关系,图中Vt为总孔体积,可以看出MK的掺入对试样总孔体积影响明显.随着MK掺量增加,试样总孔体积整体上呈先减小后增大的趋势.

图10 总孔体积与MK掺量的关系

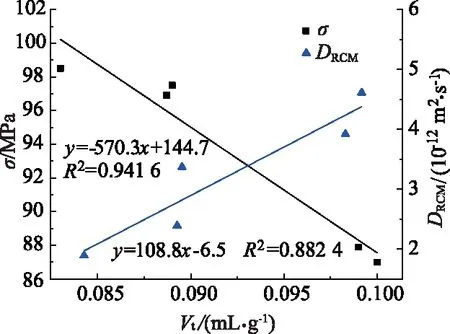

图11为试样28 d抗压强度和氯离子迁移系数分别与总孔体积的关系.随着总孔体积增大,试样的28 d抗压强度整体逐渐减小,呈负相关,相关系数为0.941 6;试样的氯离子迁移系数整体逐渐增大,呈正相关,相关系数为0.882 4.

图11 抗压强度/氯离子迁移系数与总孔体积的关系

因此,可以看出MK在机制砂混凝土材料体系中能发挥良好的尺寸效应,形成固体颗粒的密实堆积和填充作用,进一步细化混凝土的孔径分布,提高机制砂混凝土抗压强度和抗氯离子渗透性能.但MK优势作用不是随着掺量增大而无限增大,当MK的掺量过大时,超细粉过多,密实性产生负面影响,导致机制砂混凝土抗压强度和抗氯离子渗透性能下降.

3 结 论

1) 通过力学试验和抗氯离子渗透试验得出,掺入MK能够有效改善机制砂混凝土的力学性能和抗氯离子渗透性能.随MK掺量增加,机制砂混凝土7,28,56,112 d抗压强度均呈先增大后减小趋势,机制砂混凝土28 d抗氯离子渗透性能也呈先增大后减小趋势,并且当MK掺量为8%时,抗压强度和抗氯离子渗透性能均达到最优.

2) 通过扫描电镜试验得出,MK掺合料可促进水泥水化,能够降低水化产物中Ca(OH)2晶体含量,提高水化凝胶的含量,提高水化产物的密实度.当MK掺量为8%和10%时,混凝土内部水化较彻底,结构较致密.

3) 通过压汞试验得出,MK可以改善胶凝材料的级配,以起到填充效应与微集料效应.适量地掺入MK能够有效减少机制砂混凝土中多害孔和有害孔的孔体积,增加机制砂混凝土中少害孔的孔体积.试样中总孔体积随MK掺量增加呈先减小后增大的趋势,当MK掺量为8%时,总孔体积最小.试样的抗压强度与总孔体积负相关,试样的氯离子迁移系数与总孔体积正相关.

综上,通过微观与宏观试验相结合,印证出试件内部微观形貌、孔隙结构与抗压强度和抗氯离子渗透性能的发展趋势相吻合.由此可以得出C80高强机制砂混凝土的最优MK掺量为8%.