端钩型钢纤维UHPC抗压强度的试验研究

2021-11-22常亚峰师俊平侯亚鹏

常亚峰,师俊平,侯亚鹏

(1.陕西省建筑科学研究院有限公司,西安 710082;2西安理工大学土木建筑工程学院,西安 710048)

0 引 言

随着超高性能混凝土(ultra high performance concrete,UHPC)中掺杂的钢纤维体积含量增加,会对其基体形成一定的约束作用[1],可有效延缓UHPC基体的开裂,从而UHPC试件的破坏过程、破坏形态以及压缩耗能等发生变化。钢纤维的外形及掺量对UHPC的抗拉强度有显著的影响[2],钢纤维体积掺量[3-8]一般不超过3%。UHPC在荷载作用下的破坏模式基本为纤维的拔出,端钩型钢纤维的外形构造可提供较大的抗拔脱力[4,9]。当UHPC基体中钢纤维体积掺量为2%时,其在基体中黏结性能最强[9-11],钢纤维的增强、增韧[12]作用充分发挥。当钢纤维体积掺量从2%增至3%时,UHPC的抗压强度[13-14]增加幅度较小;当钢纤维体积掺量由3.5%增至5.0%时,UHPC抗压强度反而减小[14]。纤维体积掺量在3%以内时,随着纤维体积掺量的提高,超高性能混凝土抗压强度逐渐增大;钢纤维的掺入对UHPC的压缩延性提高幅度显著。

素混凝土立方体试件轴心受压时,在试件中部非约束区域率先膨胀,试件突然崩裂破坏并射出试件碎块[15]。对UHPC而言,特别是掺入端钩型钢纤维的UHPC,其基体中骨料最大粒径仅为1~2 mm,长度为12 mm的端钩型钢纤维对UHPC的延性影响较大。由于钢纤维两端折钩[9]的构造,极大地提高了纤维与基体之间的握裹力与抗拔脱力,延缓基体内微裂纹的扩展,改变了其扩展方向,提高了UHPC材料的峰值荷载和压缩耗能,浇筑时端钩型纤维不易沉底,在基体高度方向分散较均匀,性价比较高。由于UHPC的骨料最大粒径为普通混凝土石子的1/10,端钩型钢纤维长度是其最大骨料粒径的6~13倍,对UHPC基体的约束效果明显增加,进而影响UHPC立方体试件的受压荷载-位移曲线。

目前对UHPC立方体试件的研究大多为试验配合比和峰值受压荷载,而针对端钩型纤维体积掺量及不同尺寸对UHPC立方体试件抗压强度的影响和抗压破坏形态的研究较少,因此对掺杂端钩型钢纤维的UHPC立方体试件的抗压性能研究十分必要。本文制作了5组24个不同纤维体积掺量的UHPC立方体试件,对其进行单轴受压试验,观测其破坏过程和破坏形态,采集了UHPC试件加载过程中的荷载、变形等数据,得出UHPC的试件的荷载-位移试验曲线。分析不同纤维体积掺量及不同尺寸对UHPC试件的破坏过程、破坏形态和抗压强度的影响,建立不同纤维体积掺量的UHPC试件的抗压强度和其对应的峰值位移的预测模型。

1 实 验

1.1 原材料

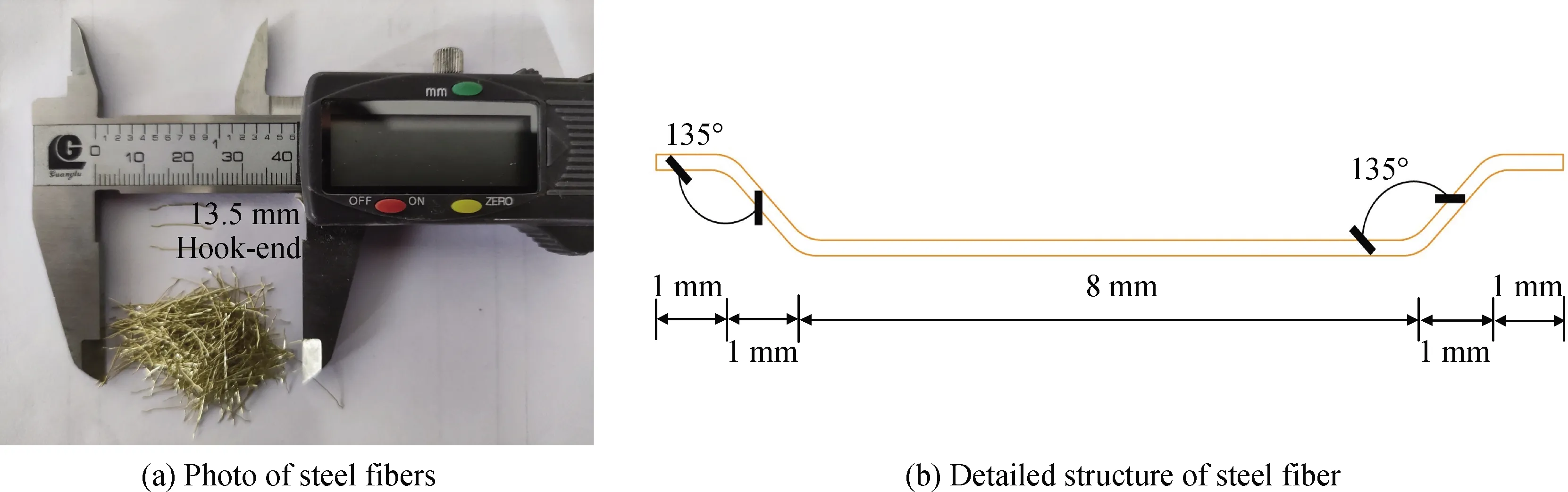

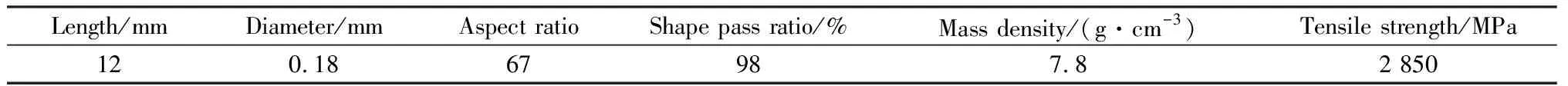

试验采用5种原材料:水泥为P·O 52.5R普通硅酸盐水泥;硅灰为无定形超细(非晶体)粉末,灰白色,比表面积为19 m2/g,SiO2质量分数≥93%,烧失量≤2.6%;石英砂选择SiO2质量分数大于99.72%,Fe2O3质量分数为0.024%的白色石英砂,由0.85~2.00 mm、0.425~0.85 mm、0.212~0.425 mm、0.125~0.212 mm和0.062 mm等5种组成;减水剂采用聚羧酸高效减水剂;水采用市政自来水;纤维采用端钩型钢纤维(见表1),本试验所用钢纤维端钩采用两次135°弯折而成,如图1所示。

图1 试验用钢纤维Fig.1 Steel fibers used in the test

表1 钢纤维性能指标Table 1 Properties of steel fiber

1.2 配合比

本文基于文献[16-17]中得到UHPC基体的最优配合比,以端钩型钢纤维体积掺量为试验变量,对立方体试件进行抗压试验,纤维体积掺量为0%~3%,共计5组试验,考察纤维体积掺量对UHPC材料立方体试件受压性能的影响,试验配合比见表2,其中5组不同的钢纤维体积含量分别为0%、0.5%、1%、2%、3%,对应的编号为UHPC 1~5。

表2 UHPC材料配合质量比Table 2 UHPC material mix mass ratio

依据《活性粉末混凝土》GB/T 31387—2015[18]中第9.3条,纤维长度小于40 mm,UHPC 1~5组抗压强度应选用100 mm×100 mm×100 mm的立方体试件,每组制作3个。为研究尺寸的影响,UHPC 3~5组另制作200 mm×200 mm×200 mm的立方体试件,每组制作3个。共计24个试样。

1.3 试件的制作及养护

试验采用HJW-60型单轴混凝土搅拌机制备UHPC拌合物,经过多次试验后确定其拌和过程如下:

(1)将水泥、硅灰、石英砂投入搅拌机中干拌2 min,使其混合均匀;

(2)将95%的水、95%的减水剂缓慢加入搅拌机中拌和5 min,将UHPC基体搅拌为流动状态;

(3)用钢纤维分散器将端钩形钢纤维投入搅拌机中,使钢纤维在UHPC基体中均匀分散;

(4)将剩余5%的水、5%的减水剂加入搅拌机中拌和2 min,以改善UHPC的工作性能。

将端钩形钢纤维/UHPC拌合物装入立方体试模中,放置在振动台上振动2 min,振动频率为50 Hz/s,之后用抹刀将模具上表面多余部分抹掉并压平。

将制作好的试件放入标准养护箱(温度为(20±5) ℃,相对湿度≥95%)内养护24 h后拆模,之后继续放入养护箱养护至28 d龄期后,取出进行试验。

1.4 试验加载及量测

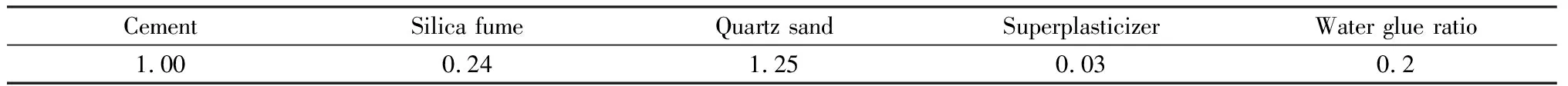

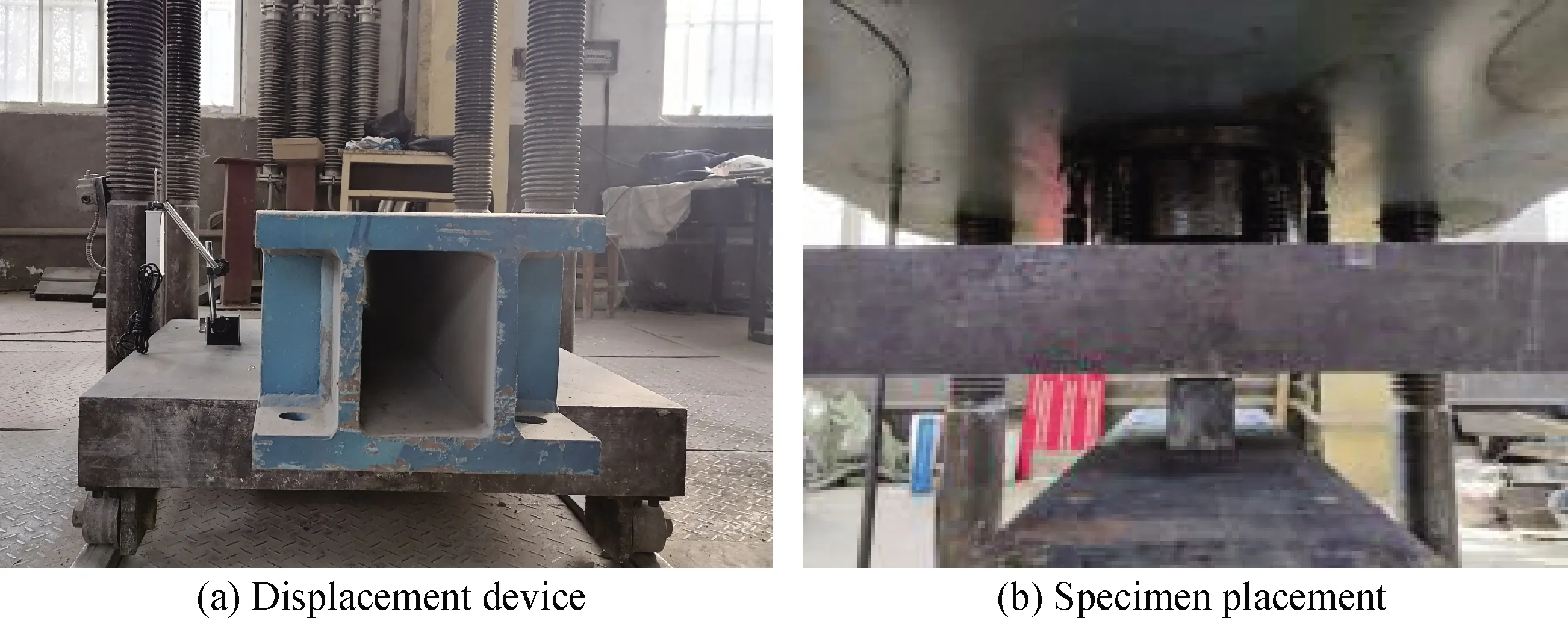

试验加载在西安理工大学的5 000 kN微机控制电液压伺服试验机上进行(见图2)。依据文献[19]和《普通混凝土力学性能试验方法标准》GB/T 50081—2002[15],测定立方体抗压强度的试验过程应连续均匀地加荷,加载速率为1.2 MPa/s。试件压缩位移由布置在加载底座上的位移计(见图2(a))测定,试件的竖向荷载由加载装置直接量测。

图2 试验加载装置Fig.2 Test loading equipment

2 测试结果

2.1 素UHPC试件破坏现象及破坏形态

对试件UHPC 1-100(钢纤维体积掺量为0%),在整个加载过程中未发现试件外观异常和受压异响,随着试件受荷的继续增加,当试件受荷临近峰值荷载时,试件表面出现裂纹,试件45°斜向贯通断裂面急速形成,最终发出“嘣”一声巨响,试件碎块崩散在加载装置的周围,少量崩落碎渣弹出2 m左右。由于试件制作比较平整,加载面上端板采用球支座自动调平,试件最终呈现出理想的“锥形”脆性破坏,但试件外观破坏严重,如图3(a)所示。

图3 试件典型破坏形态Fig.3 Typical failure patterns of specimens

2.2 纤维约束UHPC试件破坏现象及破坏形态

对试件UHPC 2~5(钢纤维体积掺量0.5%~3%)纤维约束试件,与未掺纤维试件类似,在加载初期未见试件外观异常和受压异响,此时基体与纤维黏结界面处于弹性变形阶段,基体与纤维等量协调变形,微裂纹的萌生、扩展极其微弱,可以忽略,基体与纤维同时等量变形,试件表面未发现裂纹。

图4 UHPC基体断裂面处纤维Fig.4 Fiber at the fracture surface of UHPC matrix

在纤维约束UHPC试件受荷达到峰值荷载的40%左右时,即试件UHPC 2-100、试件UHPC 3-100、试件UHPC 4-100和试件UHPC 5-100受荷分别达40 MPa、45 MPa、50 MPa和60 MPa时,试件断续发出“嗞嗞”声,但未发现试件表面宏观开裂现象。这是由于试件体内石英砂与胶凝材料(水泥和硅灰)结合面开始产生横向拉应变而损伤,损伤处的纤维与基体发生相对滑移,端钩型纤维抑制了损伤的扩展速度。在受荷达到临近峰值荷载时,即试件UHPC 2-100、试件UHPC 3-100、试件UHPC 4-100和试件UHPC 5-100受荷分别达96 MPa、100 MPa、110 MPa和125 MPa时,试件发出的“噼啪”声变快变强,其表面产生肉眼可见的竖向裂缝。这是因为在试件产生明显横向膨胀,导致UHPC基体断裂而使试件产生表观裂缝。随着荷载的继续增大,纤维的约束作用改变了斜向主裂纹的扩展方向,在试件体内形成斜向贯通断裂面。随着纤维掺量的增加,破坏裂缝与竖直线的夹角越小,说明纤维掺量对轴压作用下横向拉应变的约束作用越强。当试件达到峰值荷载时,断裂面处纤维未断裂(见图4),其发出“嘭”一声巨响而宣告破坏,这是因为形成贯通断裂面而失去承载力。纤维约束试件破坏后,发现少量崩落碎屑散落在试件周围,试件UHPC 2-100、试件UHPC 3-100、试件UHPC 4-100和试件UHPC 5-100的最远碎屑崩射距离分别为0.3 m、0.2 m、0.15 m和0.08 m,随着纤维掺量的增加,破坏时碎屑崩射距离变小。由于垂直于裂缝钢纤维的桥连作用,试件UHPC 2~5破坏后未完全碎裂,同时试件UHPC 2-100、试件UHPC 3-100、试件UHPC 4-100和试件UHPC 5-100的最大裂缝宽度分别为4 mm、3 mm、1 mm和0.4 mm,随着纤维掺量的增加,破坏时产生的最大裂缝宽度变小。

试件UHPC 3-200、试件UHPC 4-200和试件UHPC 5-200的破坏过程与其相应的100 mm立方体试件的破坏过程基本一致,试件破坏后,其最远碎屑崩射距离分别为0.25 m、0.18 m和0.10 m,其最大裂缝宽度分别为2 mm、0.8 mm和0.3 mm。

试件UHPC 2~5,其最终破坏呈现多条竖向裂缝,这是由于钢纤维的存在抑制了试件受压时锥形滑裂面的形成。随着纤维掺量的增大,试件破坏时产生的竖向裂纹数量变少,裂缝宽度变小,破坏时的完整形态变强。最终破坏时试件未碎裂,呈现“坏而不碎”的破坏形态,如图3(b)~(h)所示。

2.3 荷载-位移曲线

图5(a)为试验实测5组的15个100 mm立方体UHPC试件的平均荷载-位移曲线。由图5(a)可知,随着纤维掺量的增大,曲线的斜率逐渐增大,即试件的刚度逐渐增大。UHPC试件受压峰值荷载(Fmax)、相应的峰值位移(δmax)和试件极限压缩变形(δu)均随纤维掺量的增大而逐渐增加,这是由于当试件裂纹出现后,钢纤维的桥连作用使UHPC基体处于约束状态,并且钢纤维端钩的存在,极大地提升了纤维与UHPC基体的抗拔脱力,增强了其约束效应,进而提高了UHPC的压缩刚度、抗压强度和破坏后整体性等。与未掺钢纤维组相比,随着掺入纤维掺量的增大,曲线下降段的坡度减缓,并且下降段坡度差异较小,这是由于钢纤维对UHPC试件曲线下降段的约束作用较小。

图5 各试件受压应力-应变关系曲线Fig.5 Stress-strain curves of specimens

图5(b)为试验实测3组9个200 mm立方体UHPC试件的平均荷载-位移曲线。由图5(b)可知,当试件尺寸增大至2倍时,随着纤维掺量的增加,荷载-位移曲线上升段的斜率越来越大,且差异更明显。试件的峰值荷载(Fmax)、相应的峰值位移(δmax)和试件极限压缩变形(δu)与100 mm试件变化结果类似,但相应的峰值荷载差异较大,随着纤维掺量的增大,曲线下降段坡度差异较大,这说明随着试件尺寸的增大,钢纤维对UHPC试件曲线下降段的约束作用较大。

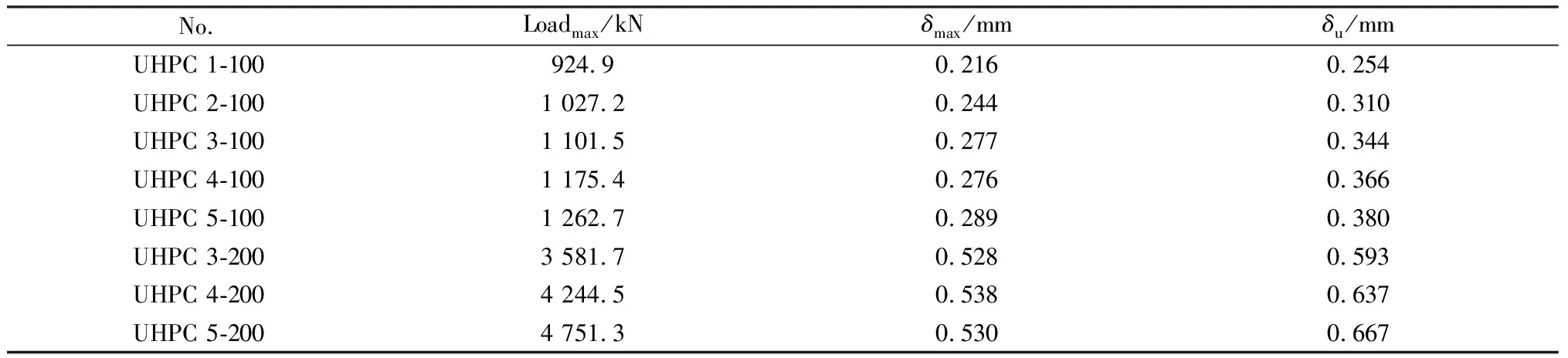

表3为各组试件受压力学参数的试验结果。

表3 抗压强度试验结果Table 3 Test results of compressive strength

3 结果分析

3.1 纤维约束系数

由试验结果可知,纤维增强混凝土需考虑纤维约束系数Ωf对其受压性能的影响。参照规程[2],纤维约束系数受纤维品种、纤维的外形、纤维长径比等参数的影响,即

(1)

式中:αc为纤维种类对约束纤维混凝土的影响指数,端钩型取1.0,圆柱直线形取0.95;Vf为纤维体积掺量;lf为纤维长度,单位为mm;df为纤维直径,单位为mm。

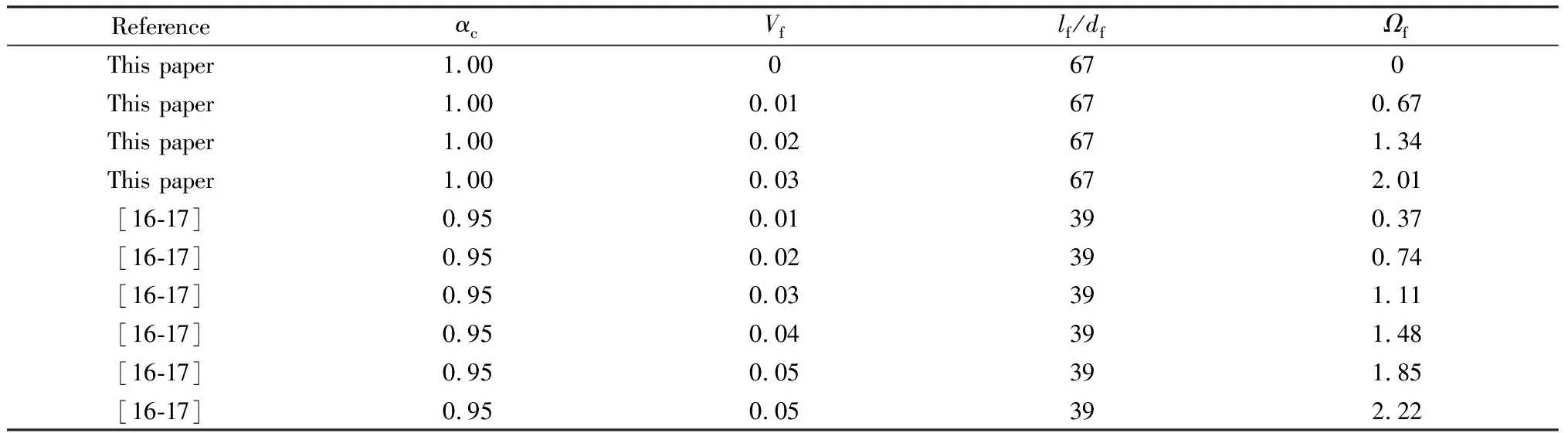

本文涉及的各组试件的纤维约束指数,见表4。

表4 纤维约束指数Table 4 Fiber constraint index

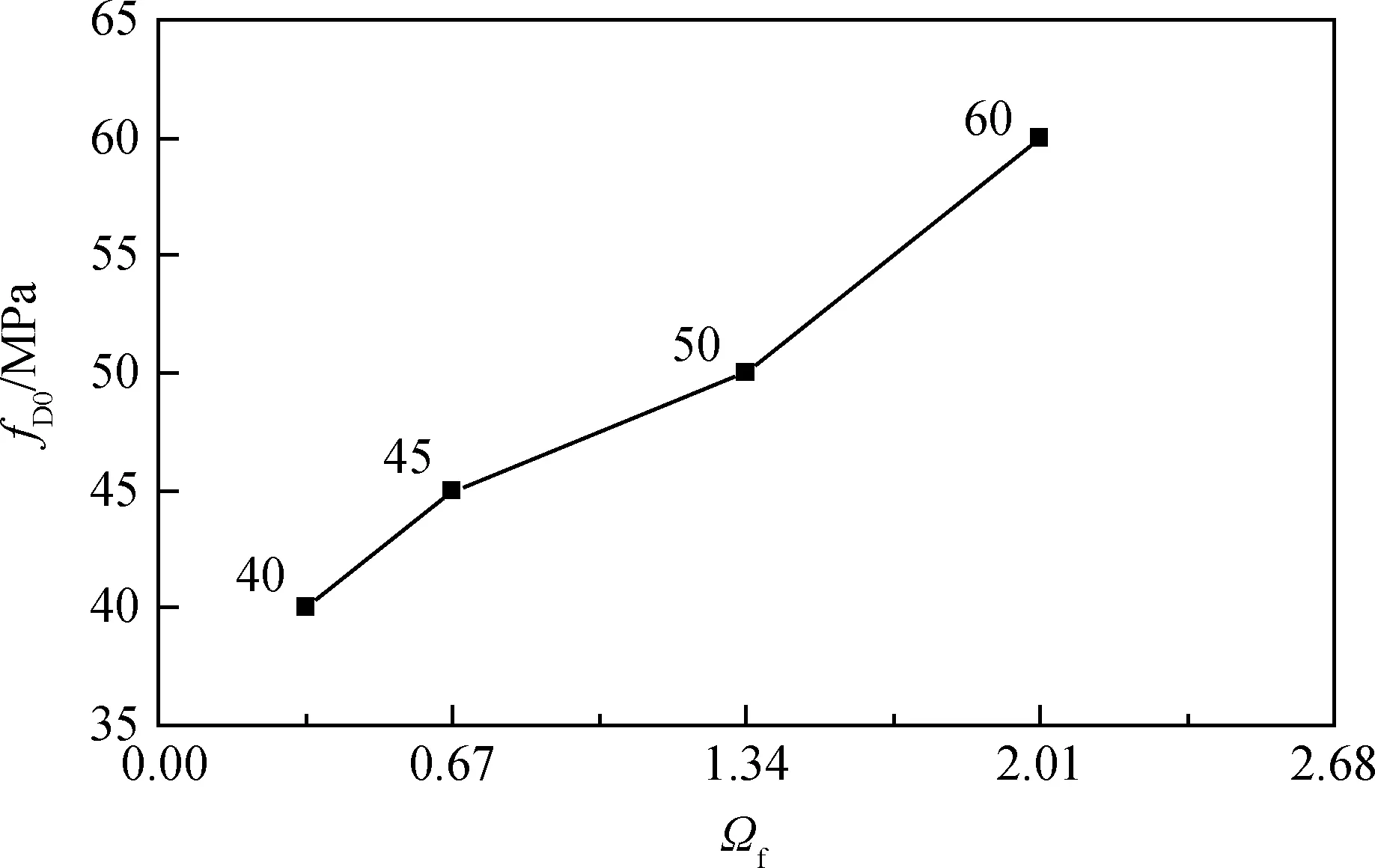

3.2 纤维约束系数对初始损伤强度的影响

纤维约束系数与初始损伤对应的强度(fD0)的关系如图6所示。由图6可知,随着纤维约束指数的增加,UHPC试件的初始损伤对应的强度基本呈线性关系增长。这是因为试件的均匀损伤过程中,跨越损伤裂纹的纤维可以有效缓解试件的损伤,随着纤维约束指数的增加,跨越损伤裂纹的纤维数量基本呈线性关系增多,对单轴压缩时产生的侧向拉应变延缓作用增强,导致UHPC试件较迟出现损伤局部化现象。

3.3 纤维约束系数对立方体抗压强度的影响

纤维约束系数对试件抗压强度的影响如图7所示。从图中可以看出:随着纤维约束系数的增大,UHPC试件的抗压强度有所增长。与未掺纤维组相比,纤维约束系数从0.335增加至2.010,立方体抗压强度分别提高至素UHPC试件的1.11倍、1.19倍、1.27倍和1.37倍。当纤维体积掺量为3%时,试件立方体抗压强度增加37%。这是由于UHPC立方体试件在竖向荷载作用下发生了横向变形,横向拉应力引起试件沿竖向开裂(见图4)。随着纤维约束系数的增加,立方体试件沿竖向开裂越显著,且随着纤维约束系数的增加,抑制竖向裂缝的纤维约束作用增强,产生的跨裂缝纤维桥接力增大,故纤维体积掺量不超过3%时,UHPC试件的抗压强度随纤维约束系数的增加而增大。

图6 试件初始损伤对应的强度与纤维约束指数的关系Fig.6 Initial damage strength and fiber constraint index of specimens

图7 各试件立方体抗压强度与纤维约束系数的关系Fig.7 Relationship between cube compressive strength and fiber constraint index of specimens

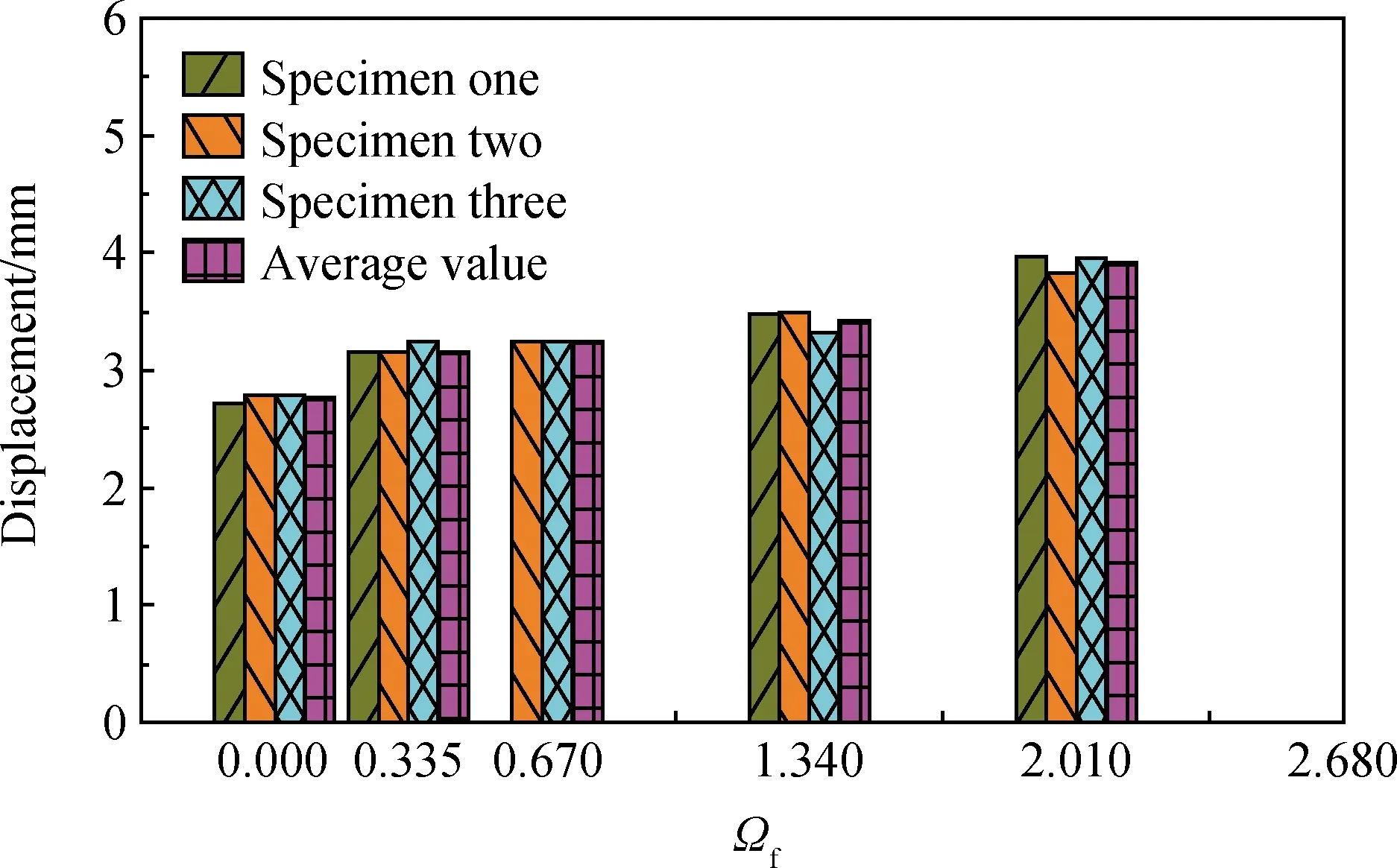

3.4 纤维约束系数对峰值位移的影响

图8为纤维约束系数对UHPC立方体试件峰值荷载相对应的峰值位移的关系图。由图8可知,纤维约束系数对其峰值位移有显著影响,端钩型钢纤维约束系数不超过2.010时,随着纤维约束指数的增加,峰值位移逐渐增大。与未掺纤维组相比,纤维约束系数从0.335逐渐增加至2.010时,峰值位移分别增加至素UHPC立方体试件的1.13倍、1.28倍、1.28倍和1.34倍。当纤维体积掺量为3%时,试件立方体抗压峰值位移增加34%。增长速率逐渐增大,说明端钩型纤维体积掺量在0.5%~3%,钢纤维在UHPC基体中分散较均匀,未出现纤维沉底和结团削弱效应。

图8 各试件峰值荷载位移与纤维约束指数的关系Fig.8 Relationship between peak load displacement and fiber constraint index specimens

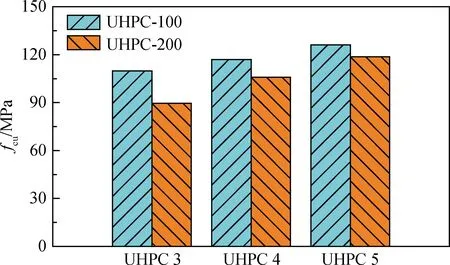

图9 不同尺寸与抗压强度的关系Fig.9 Relationship between different sizes and compressive strength of cube specimens

3.5 尺寸效应对抗压强度的影响

图9为不同尺寸与UHPC抗压强度的关系,由图9可知,试件尺寸相同时,随着纤维掺量的增加,两种尺寸的UHPC抗压强度均逐渐增大;纤维掺量相同时,随着试件尺寸的增大,UHPC的立方体抗压强度均降低;UHPC 3-200、UHPC 4-200、UHPC 5-200的抗压强度分为其相应纤维掺量的UHPC 3-100、UHPC 4-100、UHPC 5-100的81.5%、84.0%、94.1%,说明尺寸效应对UHPC试件的影响较显著,随着纤维掺量的增大,尺寸效应对UHPC的影响逐渐减小,尤其当纤维掺量为3%时,200 mm的立方体试件的抗压强度可达其100 mm立方体试件的94.1%。

3.6 纤维约束系数对压缩耗能的影响

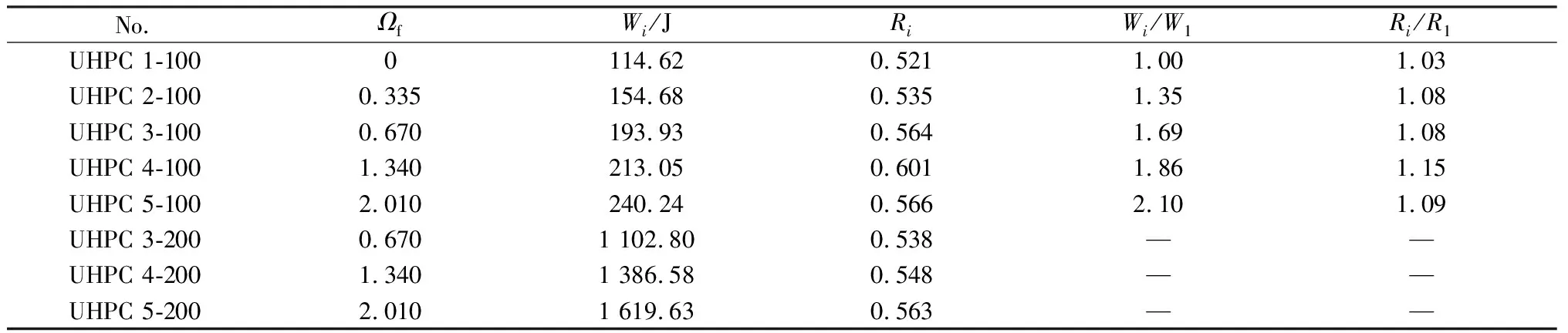

参照标准[2],根据纤维约束UHPC立方体试件的轴压荷载-变形全曲线计算的压缩耗能Wi、轴压韧性比Ri随纤维约束系数的变化见表5。

(2)

(3)

式中:Fmax为荷载-位移曲线的荷载峰值;δ0.85为下降至0.85倍荷载峰值时相应的压缩位移;i为不同纤维掺量的组别。

由表5可知,与未掺纤维UHPC组相比,纤维约束指数对压缩耗能的影响显著,纤维约束系数为0.335、0.670、1.340和2.010时,UHPC的压缩耗能分别增加了35%、69%、86%和110%,这是因为此时的纤维数量,使纤维周围的100 mm的立方体UHPC基体得到了有效的约束,受荷时引起纤维与基体之间有效共同受力,跨越断裂面的纤维延缓了主裂纹的扩展。纤维约束系数为0.335、0.670、1.340和2.010时,UHPC的轴压韧性比分别增加3%、8%、15%和9%,随着纤维约束指数的增加,其轴压韧性比呈先增大后减小趋势。钢纤维掺量从1%增至3%时,UHPC的压缩耗能仅增加23.9%;同时轴压韧性比在纤维体积掺量2%时,最大可达0.601。因此,端钩型钢纤维掺量在2%时性价比最佳。与100 mm立方体UHPC试件相比,尺寸增大一倍的试件UHPC 3-200、UHPC 4-200、UHPC 5-200的压缩耗能分别增加至5.69倍、6.51倍和6.74倍,呈逐渐增大趋势,其轴压韧性比有所减小。

表5 Wi和Ri与Ωf关系Table 5 Relationship of Wi and Ri with Ωf

4 纤维约束对UHPC抗压强度的影响

4.1 UHPC立方体抗压强度

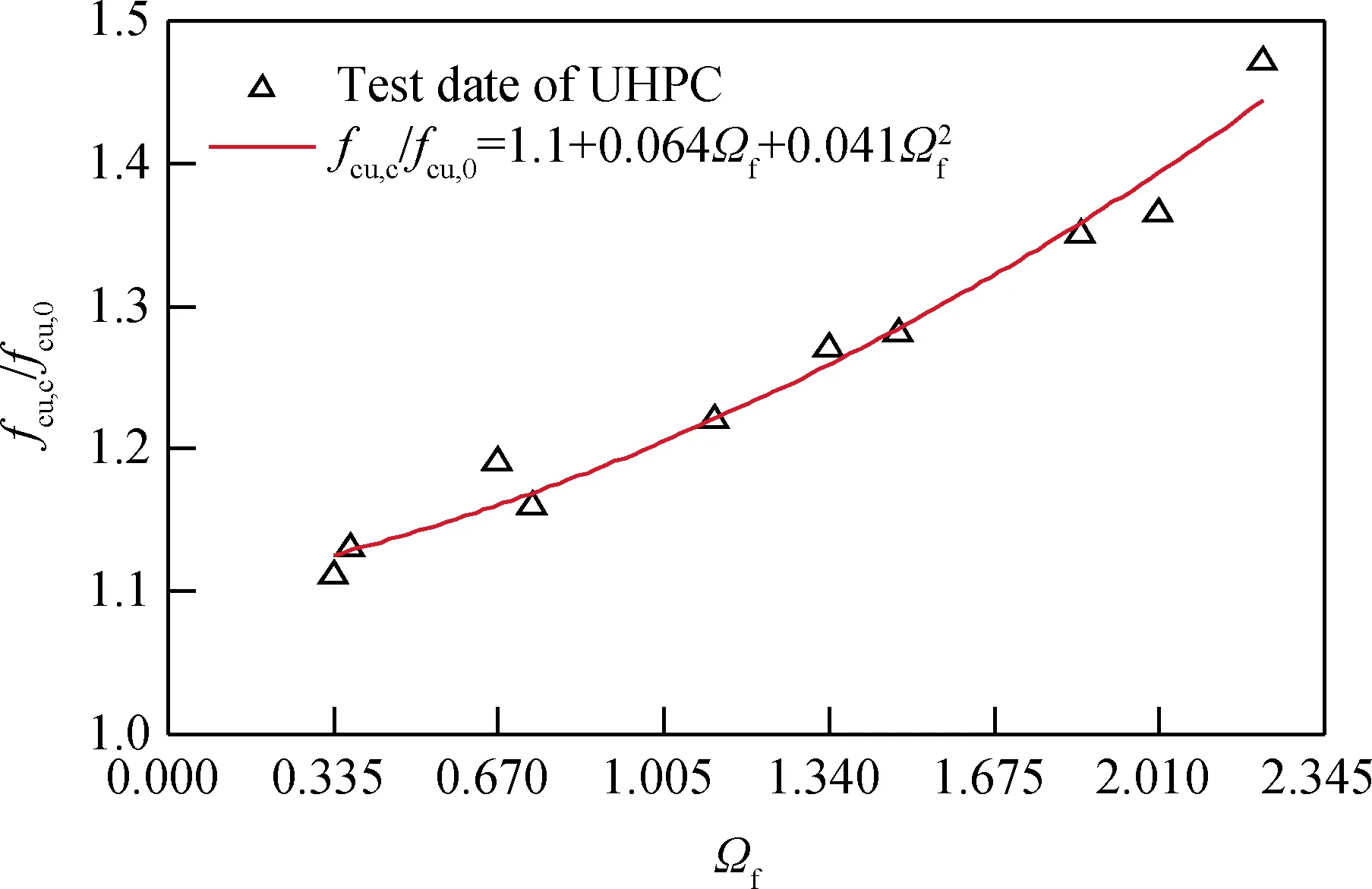

考虑纤维约束系数Ωf的影响,从试验现象可知,端钩型纤维主要约束试件受荷时的横向变形,因此掺入纤维后能给UHPC提供一定环向约束[20]作用。对比胡翱翔等[16-17]和本文试验结果,得出纤维约束系数与UHPC立方体抗压强度的关系如图10所示,由图10可知,UHPC立方体抗压强度随纤维约束指数的增加呈曲线关系,将纤维约束UHPC立方体抗压强度与素UHPC立方体抗压强度相对值表示为:

(4)

式中:fcu,c为纤维约束UHPC的立方体抗压强度;fcu,0为未掺纤维UHPC的立方体抗压强度;a、b和c为待定系数。

基于试验数据,经过回归分析可得,对钢纤维:a=1.1、b=0.064、c=0.041,R2=0.97,拟合得出的a值大于1,这可能是由于当纤维掺量为0%时,试件因局部损伤突然破坏,导致其试件的抗压强度偏小。

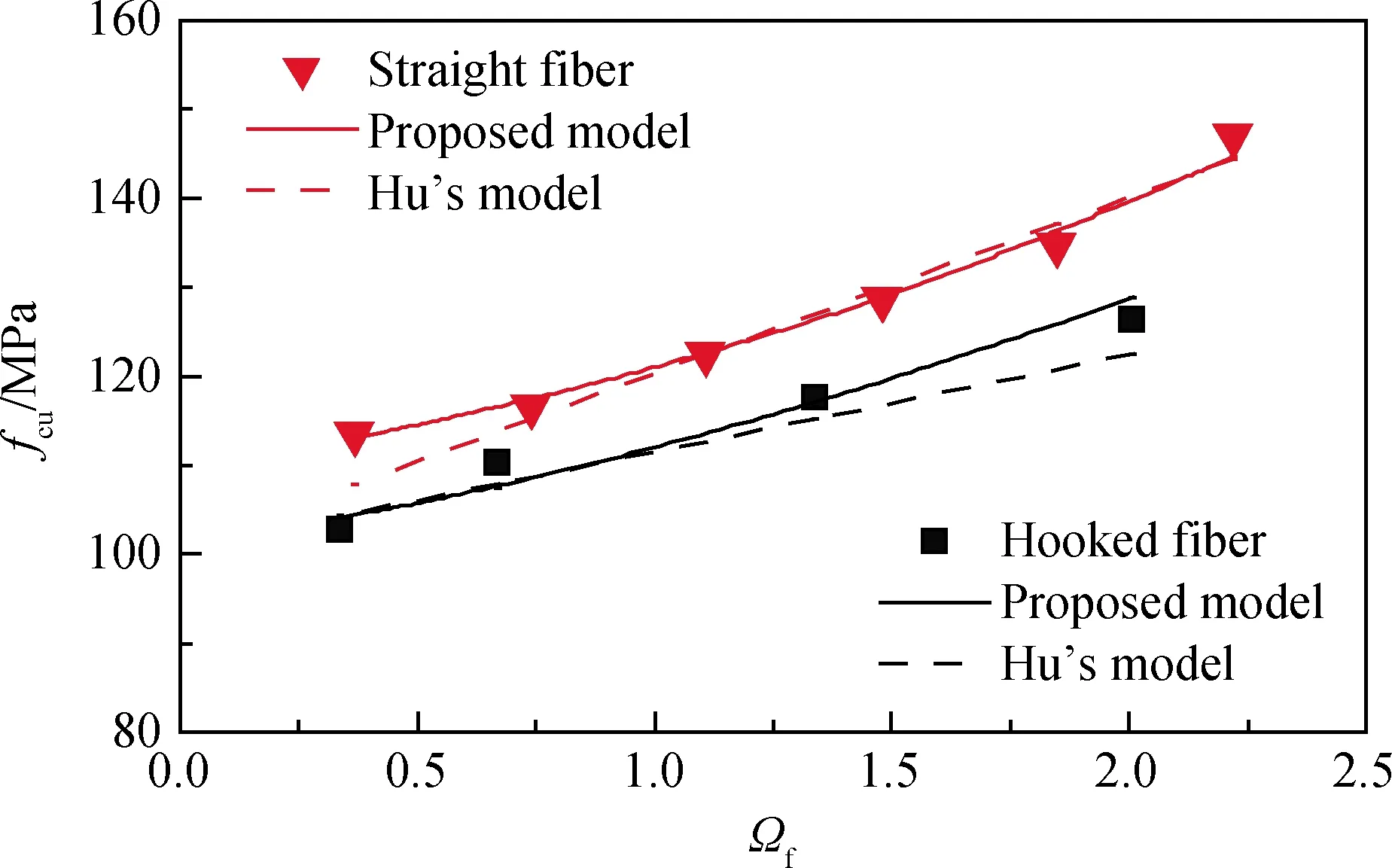

图11为UHPC试件抗压强度与纤维约束系数的关系,对比胡翱翔等[16]得出的抗压强度与纤维体积分数Vf之间的线性关系模型可知,本文基于纤维约束系数,提出的曲线关系模型可更好地预测端钩型和直线形钢纤维UHPC抗压强度。

图10 fcu,c/fcu,0与Ωf的关系Fig.10 Relationship between fcu,c/fcu,0 and Ωf of specimens

图11 fcu,c与Ωf的关系Fig.11 Relationship between fcu,cand Ωf of specimens

4.2 UHPC峰值位移

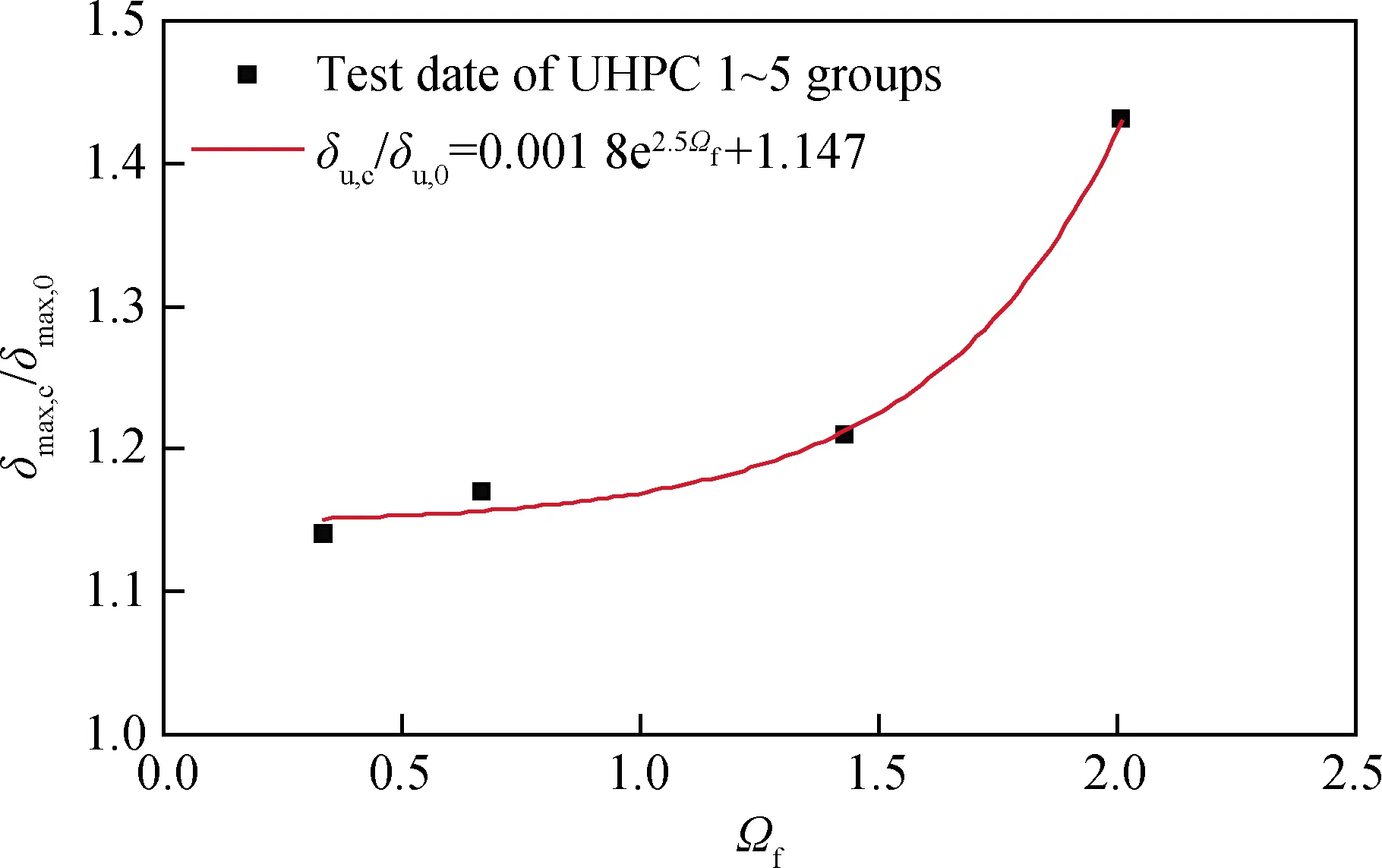

图12为δmax,c/δmax,0与Ωf的关系曲线,由图12可知,约束UHPC试件的峰值荷载位移δmax,c/δmax,0值随纤维约束系数Ωf的增大而增加,二者散点图基本呈下凸曲线关系增长,故也可采用指数函数回归拟合。

(5)

式中:δmax,c为纤维约束UHPC的峰值荷载相对应的压缩位移;δmax,0为未掺纤维UHPC试件的峰值荷载相对应的压缩位移;m、n、d为回归分析待定系数。

经过回归分析可知,对端钩型钢纤维:m1=0.001 8、n1=2.5、d1=1.147,R2=0.994,试验得出的d值大于1,此现象纤维约束系数对UHPC抗压强度的影响类似。

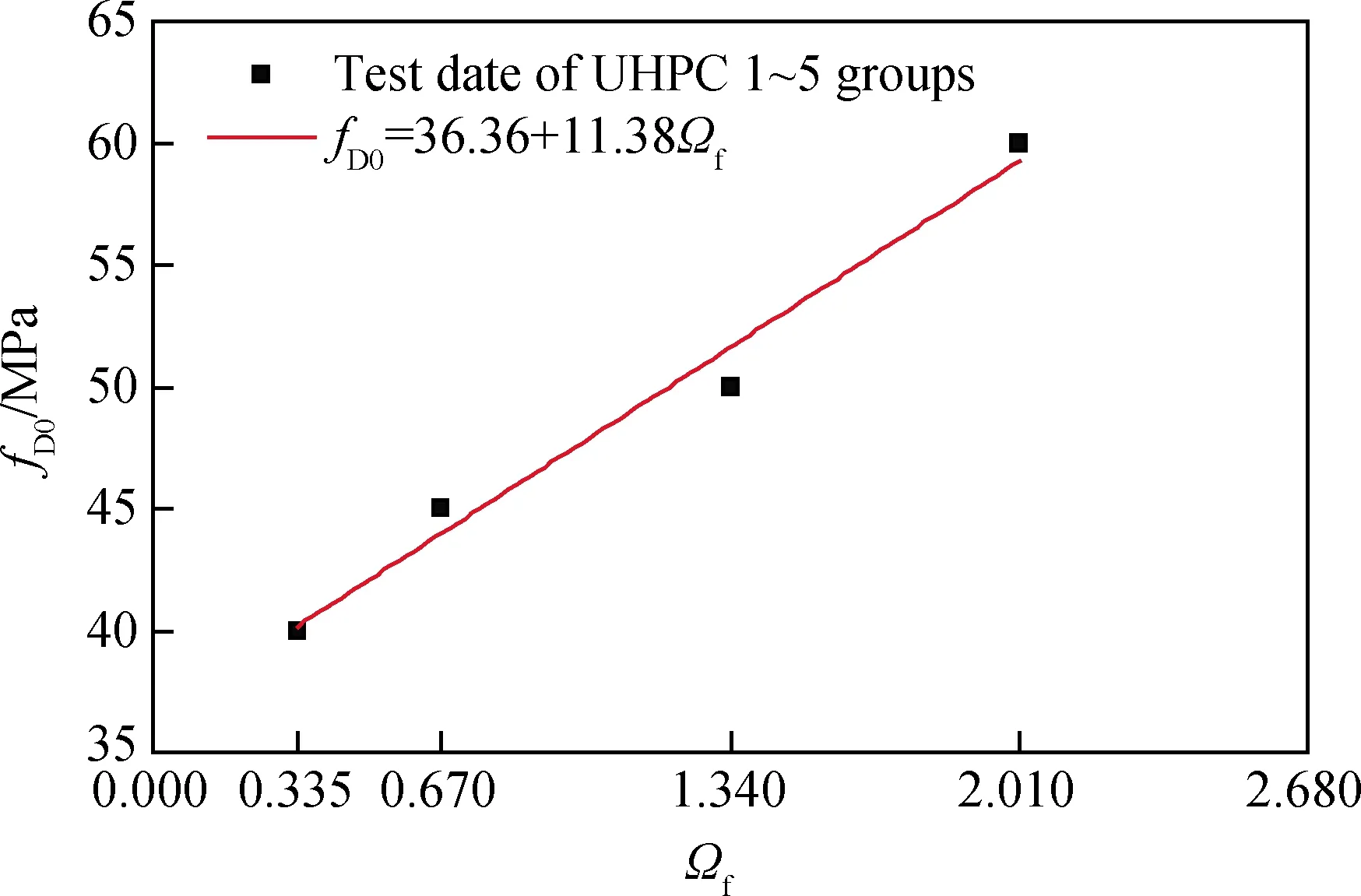

4.3 UHPC初始损伤强度

由图13可知,约束UHPC试件的初始损伤强度fD0随纤维约束系数Ωf的增大而增加,二者散点图基本呈线性关系增长,故可采用直线进行回归拟合。

fD0=AΩf+B

(6)

式中:fD0为纤维约束UHPC的初始损伤强度;A、B为回归分析待定系数。

经过回归分析可知,对端钩型钢纤维:A=11.38、B=36.36,R2=0.97。

图12 δmax,c/δmax,0与Ωf的关系Fig.12 Relationship of δmax,c/δmax,0 and Ωf of specimens

图13 fD0与Ωf的关系Fig.13 Relationship of fD0 and Ωf of specimens

5 结 论

(1)与未掺纤维UHPC立方体试件相比,掺入端钩型钢纤维使试件在受荷达到极限荷载的40%左右时,开始产生纤维在UHPC基体中的拔出声。随着纤维约束指数的增加,UHPC试件的初始损伤对应的强度基本呈线性的增长。

(2)对未掺纤维UHPC试件,受荷破坏前无征兆,破坏后状态更严重。而掺入端钩型钢纤维的UHPC试件最终破坏呈多条竖向裂缝,且最终破坏时试件仍能保持完整形态,呈现“裂而不碎”的状态。

(3)随着端钩型钢纤维体积掺量的增加,立方体试件抗压强度增加,纤维掺量为3%时,增加37%,其抗压强度相对应的试件变形也增大,纤维掺量为3%时,增加34%。与未掺纤维UHPC试件相比,纤维约束指数为0.335、0.670、1.340、2.010时,试件的压缩耗能逐渐增大,纤维掺量为3%时,增加了110%。

(4)随着纤维掺量的增大,尺寸效应对UHPC的影响逐渐减小。并考虑纤维约束指数Ωf,基于试验结果和相关文献,建立了UHPC立方体抗压强度的预测模型,与试验结果吻合较好。