交叉作业下换乘通道紧邻既有车站墙体破除施工技术*

2021-11-22多冉伟杨宏刚刘奥林

多冉伟,杨宏刚,刘奥林

(1.中铁一局集团第三工程分公司,陕西 宝鸡 721006; 2.中南大学土木工程学院,湖南 长沙 410075)

0 引言

换乘站是整个地铁线路网中的重要节点,是实现不同线路之间转换的重要枢纽。目前,常见的换乘方式包括同站台换乘、十字换乘、T形换乘、通道换乘等。其中,换乘通道由于其布置灵活且能有效缓解大客流压力等优点,成为国内换乘站最为普遍的一种形式。据不完全资料统计,在北京地铁换乘站所采用的换乘形式中,通道换乘所占比例达到了47.9%[1]。

目前国内大多数换乘通道为站厅/台式换乘通道,即通道两端分别与两线车站主体站厅/台层相接。周胜军[2]结合北京地铁10号线国贸站站厅式换乘通道,指出开挖安全控制是该工程的重点。上海轨道交通7号线与1号线常熟路站间同样通过站厅式换乘通道连接,通道一端紧邻换乘站厅,另一端紧邻1号线车站站厅层,曹宏[3]以该工程为依托,介绍了通道施工过程中采取的多项技术措施及施工方法。姜宝臣[4]以广州地铁6号线珠海广场站换乘通道为背景,通过方案比选、数值模拟等方法确定通道形式为站厅式与站台式换乘通道相结合,并得出站台式换乘通道相较于站厅式换乘通道更为便捷和高效,更适用于大埋深、大客流的换乘站。在换乘通道施工过程中,通道紧邻既有车站结构的破除一直是施工阶段中的重难点控制项目,刘士海等[5]结合某地铁车站换乘通道相接工程的施工和现场监测情况,研究了破口施工对紧邻既有地铁车站结构的变形影响。李储军等[6]以西安地铁2号线南稍门站换乘通道为依托,运用有限元方法分析研究了既有地铁车站侧墙破除的空间施工力学行为,并给出合理的破除方案。吴洪强[7]总结了在既有运营地铁站厅层侧墙破除施工中的方法和注意事项。

尽管换乘通道施工技术日益成熟,然而,对于处在交叉作业环境下的换乘通道工程在国内比较少见,施工经验不足。本文以南宁市金湖广场站换乘通道为背景,在换乘通道施工过程中,由于区域场地狭小,交叉作业多等不利因素的制约造成施工难度大、风险高,需要进行妥善的施工筹划。通过对金湖广场站换乘通道施工的总结分析,重点介绍交叉作业下换乘通道紧邻既有车站墙体破除施工技术要点及控制措施,为今后类似工程提供指导。

1 工程概况

1.1 工程简介

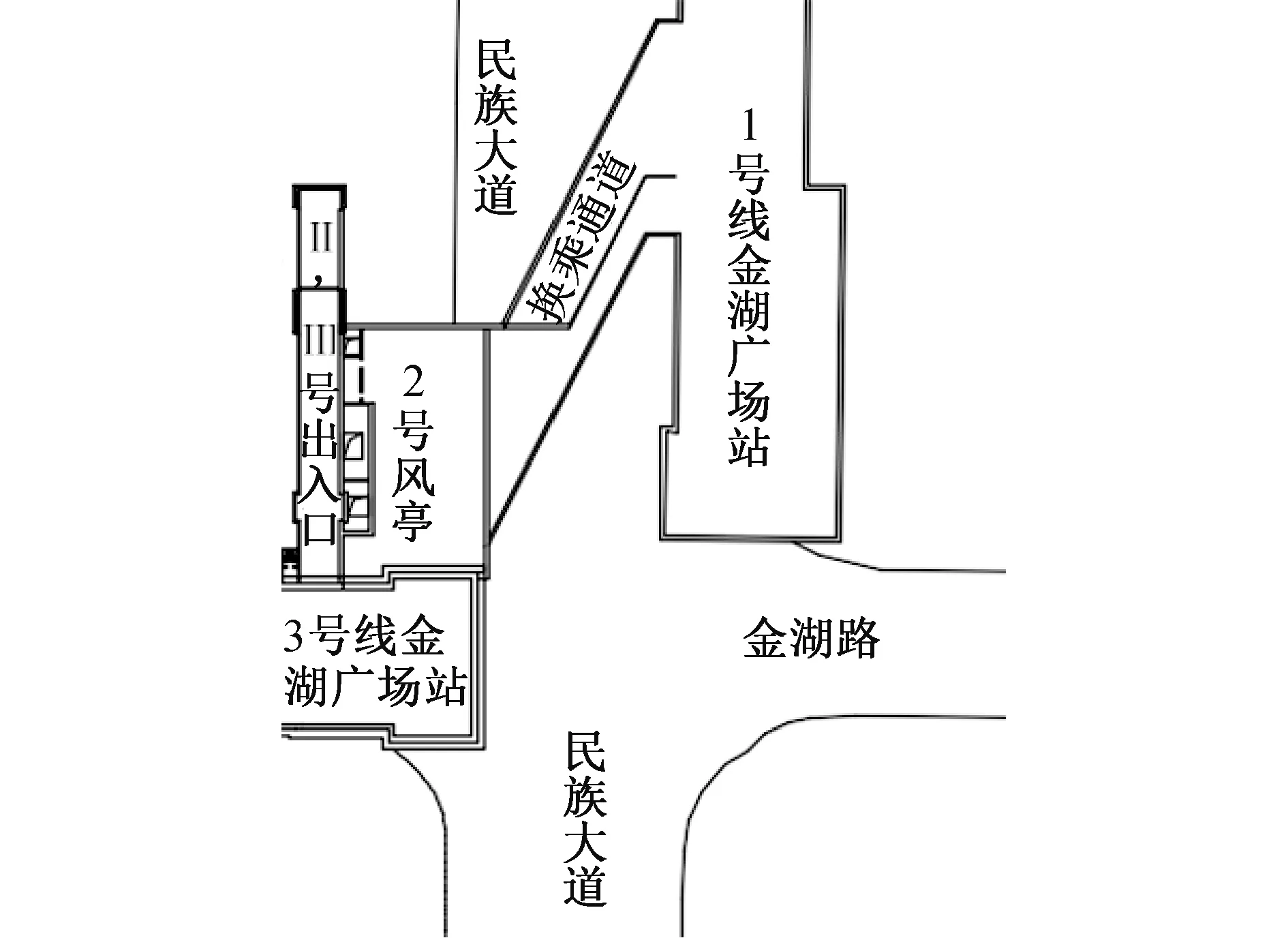

南宁市地铁3号线金湖广场站为地下4层双柱3跨结构,采用岛式站台,车站基坑开挖深度约30.8m,车站顶板覆土约3.5m,采用明挖顺作法施工。南宁市地铁1号线金湖广场站为地下2层双柱3跨箱形框架结构,采用岛式站台,车站基坑开挖深度约17.2~18.2m,车站顶板覆土约3.2m,采用明挖法施工。Ⅱ,Ⅲ号出入口、2号风亭基坑宽约32m,长约43m;Ⅱ,Ⅲ号出入口基坑深度约16m,为地下2层结构。2号风亭基坑深度约24m,为地下3层结构。Ⅱ,Ⅲ号出入口与2号风亭基坑中的坑中坑采取放坡开挖,坡角为75°。根据规划设计,两站采用地下换乘通道进行换乘。换乘通道长约70m,宽约15.7m,通道顶板覆土约3.8m,位于民族大道正下方。其中通道连接1号线侧为地下1层结构,开挖深度约9m,靠近3号线侧为地下2层结构,开挖最深处约17m。通道基坑采用盖挖顺作法施工,采用地下连续墙+内支撑支护体系,与Ⅱ,Ⅲ号出入口、2号风亭基坑处于交叉作业环境,其工程平面位置如图1所示。

图1 工程平面位置

1.2 工程地质与水文条件

根据勘察资料显示,施工场址范围内各地层岩性由上到下大致为: ①1圆砾填土、①2素填土、②3-2粉质黏土、③1粉土、④1-1粉砂、④2-2中砂、⑤1-1圆砾。基坑开挖范围内地下水类型主要是上层滞水、孔隙承压水和孔隙裂隙水。上层滞水沿线均有分布,主要接受大气降水和自来水、雨水、污水等地下管线的垂直渗漏补给。孔隙承压水主要赋存于第四系上更新统望高组冲积的粉土、粉砂、中砂、圆砾层中,水量丰富,与邕江水力联系密切,呈互补关系。碎屑岩类孔隙裂隙水主要赋存于下伏古近系半成岩泥质粉砂岩层中,具弱承压性,富水性弱,以弱透水层为主,局部为中等透水层。

2 工程难点分析

1)整个换乘通道基坑土方开挖完成后,为了实现换乘通道与1号线金湖广场站主体的连接,需破除连接接口范围内车站地下连续墙和主体结构的钢筋混凝土。由于换乘通道场地狭小、技术与环保要求高、破除安全风险大,同时考虑到避免墙体破除对1号线运营造成过大的干扰,常用的破除方法包括人工凿除、机械破除及爆破法拆除等均不能很好地满足要求[8],最终决定采用水钻+绳锯相结合的方法对结构墙体按照水平方向切缝间距约1.5m、竖向切缝间距约1m进行分块,由上而下分层切割。采用水钻+绳锯相结合的方法施工时切割噪声小,产生的振动小,对既有1号线运营干扰小。

2)换乘通道位于南宁市中心民族大道正下方,施工场地狭小,交通流量密集。同时换乘通道施工作业与3号线Ⅱ,Ⅲ号出入口、2号风亭基坑开挖存在重叠时间,使得在立体空间上出现多层次交叉作业。在这种情况下,换乘通道内建筑用材、破除墙块等的运送问题难以解决,物料转运过程中交叉作业施工下各项施工的安全同步进行难以得到保证。经过决策部署,在通道施工中以基坑内现有支撑体系搭建运料操作平台,可最大程度减小各项施工间的相互干扰,保证各项施工安全同步进行。

3 主要施工技术

3.1 运料操作平台安装

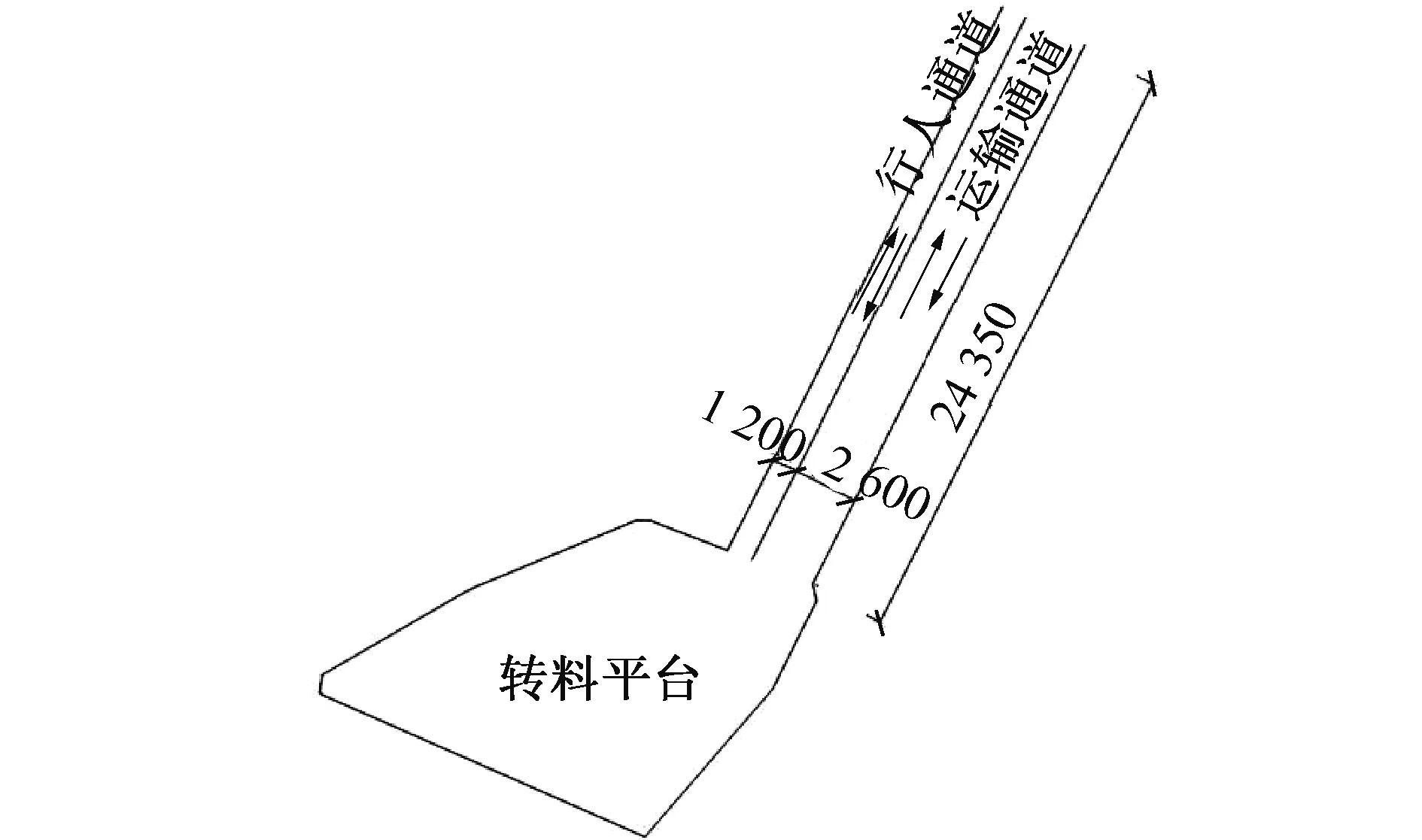

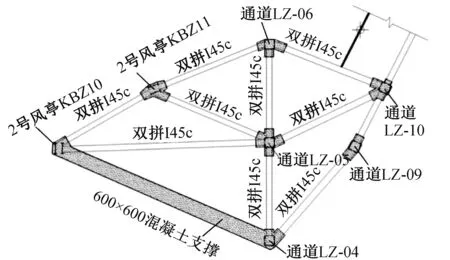

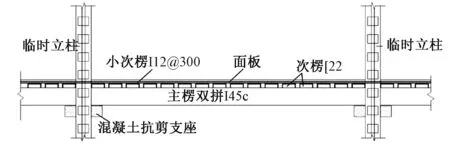

运料操作平台包括转料平台与运输通道两部分。转料平台依托风亭基坑内临时立柱,由主楞、次楞、小次楞及面板按照规定的次序及方向摆放并焊接拼成,用于堆放施工建筑用材及墙体切块等;运输通道依托换乘通道基坑内临时立柱支撑以及钢丝绳悬吊,由主楞、次楞、小次楞及面板按照规定的次序及方向摆放并焊接拼成,是连接转料平台与换乘通道基坑内部的通道,用于施工人员及叉车进出。运料操作平台平面如图2所示。

图2 运料操作平台平面

3.1.1转料平台安装

1)主楞抗剪支座

转料平台主楞支撑于基坑内临时立柱抗剪支座,抗剪支座顶部高于基坑第2道支撑顶面约200mm,立柱抗剪支座宽度、长度均≥500mm,高度≥300mm,混凝土强度等级不低于C30,上层配筋为5φ28,下部配筋为5φ28,箍筋φ12@150。

2)主楞

转料平台2号风亭KBZ10~通道LZ-04主楞跨度为约14m的现浇混凝土梁,其截面尺寸为600mm×600mm,混凝土强度等级不低于C30,上层配筋为6φ28,下部配筋为6φ28,箍筋为φ10@100。其他立柱间主楞均采用双拼I45c,工字钢两端支撑于立柱抗剪支座处并与立柱侧面焊接牢固。其安装平面如图3所示,转料平台剖面如图4所示。

图3 转料平台主楞安装平面

图4 转料平台剖面

3)次楞

运料平台次楞采用[22,槽口向下布置,槽钢摆放中心间距300mm,次楞与工字钢主楞连接处焊接固定,焊缝厚度≥12mm。

4)小次楞

运料平台小次楞采用[12,槽口向下布置,槽钢摆放方向与次楞方向垂直,摆放中心间距300mm,与次楞接触面点焊固定,焊点按隔一焊一的形式布置。

5)面板

面板采用5mm厚1 250mm×6 000mm的花纹钢板拼接,根据现场实测尺寸进行火焰切割,钢板长边尽量摆放到小次楞中部并与小次楞处点焊,焊点间距不得大于600mm,确保钢板4个角部与小次楞点焊牢固。相邻钢板接缝必须错开,拼缝错开距离不得小于1 000mm。面板拼接平面如图5所示。

图5 面板拼接平面

3.1.2运输通道安装

1)主楞支座

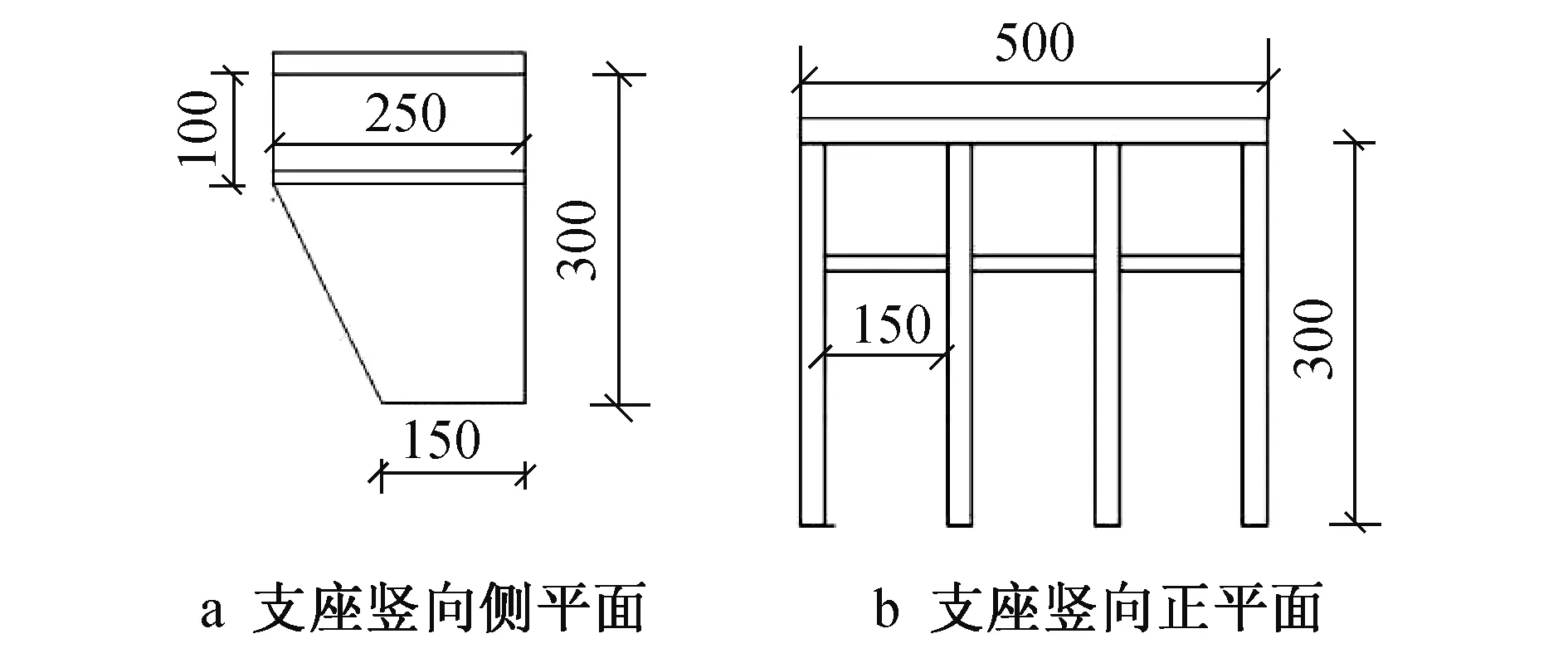

通道一侧主楞支座采用20mm厚钢板焊接平装,支座由4块竖向钢板、1块水平250mm×500mm及3块250mm×150mm的钢板拼装焊接(见图6),竖向钢板宽度为250mm,长度为300mm的向下短边的梯形状。竖向钢板间距为150mm,水平钢板上下间距为100mm。根据运输通道空间位置,支座焊接固定于通道内临时立柱上。

图6 运输通道主楞支座示意

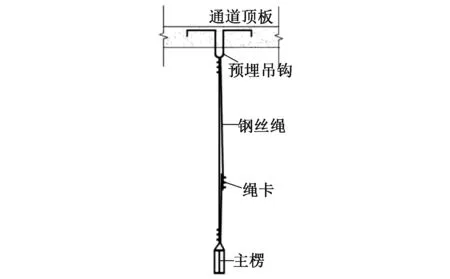

通道另一侧主楞支座采用钢丝绳挂于通道顶板预埋吊钩处,吊钩采用φ32@3 000圆钢制作预埋,钢丝绳规格为φ6×37,公称直径1.46mm,实测公称抗拉强度1 670MPa。钢丝绳支座平面如图7所示。

图7 钢丝绳支座平面

2)主楞

通道一侧运料通道主楞选用I45c,主楞跨度为5 500mm,工字钢下部与支座焊接固定,上部与临时立柱焊接固定,主楞拼接接缝设置在临时立柱支座处或留置支座1/3~1/4处,悬空接缝侧背与20mm厚500mm×350mm的钢板焊接。

通道另一侧运料通道主楞选用I45c,主楞间距3 000mm,工字钢采用钢丝绳悬吊于通道盖板预埋吊钩处,吊钩采用φ32@3 000圆钢制作预埋。倒链将主楞调至相应位置后,安装钢丝绳,确保吊钩两侧钢丝绳对撑,接头侧钢丝绳搭接≥60mm。接头绳卡安装完成后,拆除倒链,摆动主楞,再次校核主楞两侧钢丝绳对撑情况和主楞安装高度,确保安装无误后,主楞上部约200mm处安装3个绳卡,吊钩下部约20mm处安装3个绳卡,绳卡压头应在钢丝绳长头的一边。主楞拼接接缝留置支座1/3~1/4处,接缝侧背与20mm厚500mm×350mm的钢板焊接。

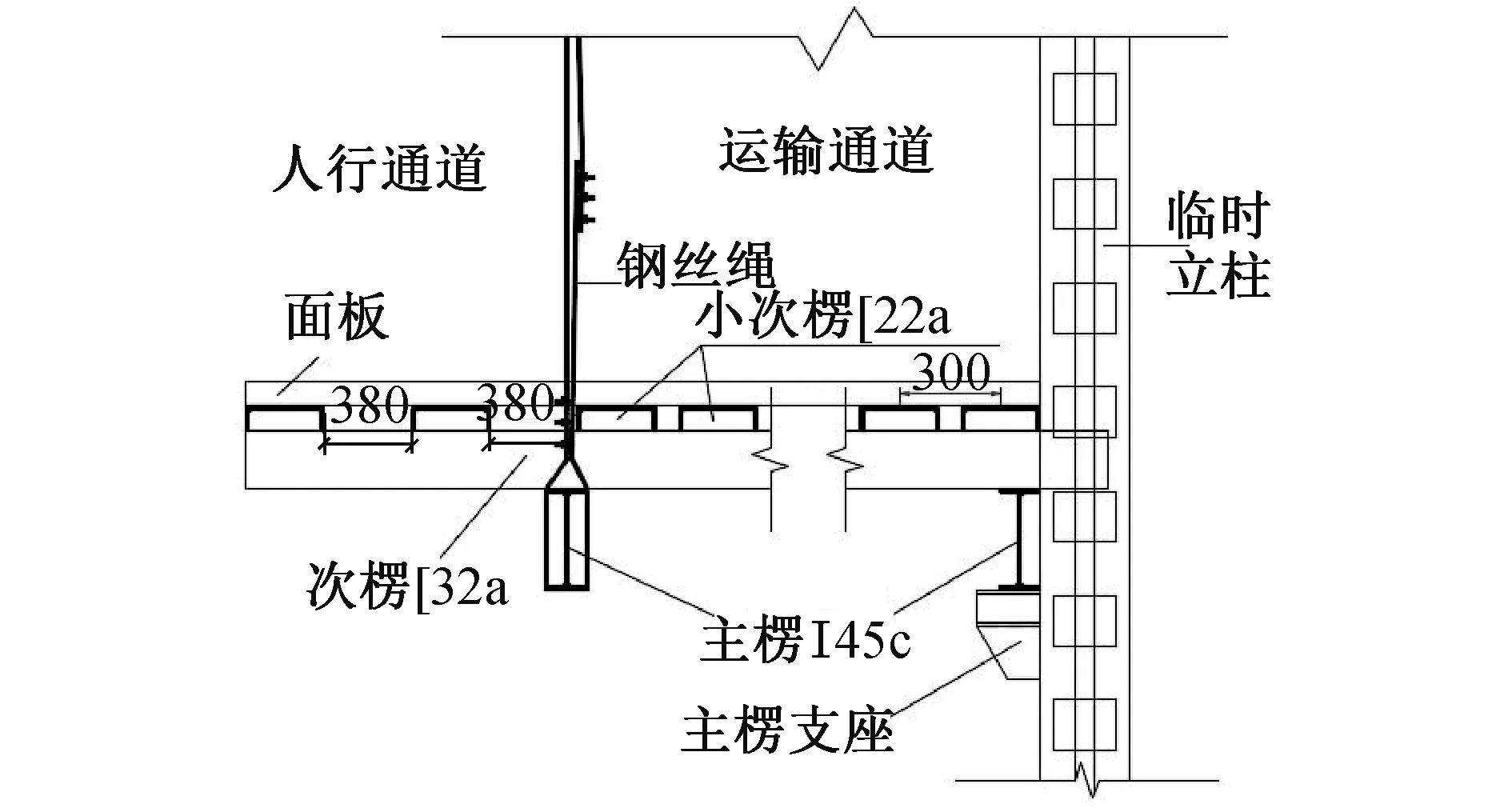

3)次楞

运输通道次楞[32a槽口水平向右,长度为3 000mm和4 200mm两种规格,次楞交替横搭于主楞,水平安装间距为1 000mm,与主楞连接处焊接。

4)小次楞

运输通道小次楞[22a槽口水平向下,小次楞纵向安装中心间距为300mm,人行通道纵向小次楞净间距为380mm,相邻小次楞接头错开布置,错开长度≥1 000mm,小次楞与次楞连接处焊接,如图8所示。

图8 运输通道剖面示意

3.2 地下连续墙与结构侧墙破除

3.2.1破除范围

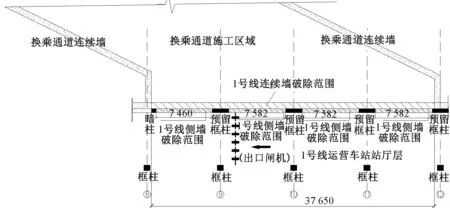

换乘通道主体结构施工完成后需破除连接范围内1号线主体结构地下连续墙及结构侧墙。破除范围如图9所示:破除地下连续墙宽度为37.65m,高度为6.7m;破除结构墙宽度分4段,第1段宽度为7.46m,其余3段宽度为7.582m,破除结构墙高度为3.7m。地下连续墙破除总方量201.81m3,结构墙破除总方量78.23m3。

图9 1号线破除范围

3.2.2既有线保护措施

采用水钻及绳锯对结构墙体进行破除会产生较多施工用水,为防止施工用水及雨水对1号线运营造成影响,对1号线主要采取以下保护措施。

1)施工前先将需切割墙体底部使用水钻取排水孔,施工用水通过底部排水孔进入3号线换乘通道内施工区域挡水坎内,通过挡水坎流入换乘通道地下2层积水坑内并通过水泵及时抽排。

2)结构侧墙切割前,临时围挡破除范围内乘客通道完成运营线乘客导改路线。预先在切割墙体底部水钻取排水孔,运营线站厅层砌筑24砖墙,砌筑高度500mm,1号线站厅层侧采用1∶2.5砂浆抹面,抹面厚度为20mm,并用黄黑油漆涂刷醒目标志,临近切割墙体侧砌筑墙体采用1∶2.5砂浆抹面,抹面厚度为20mm,砖墙范围内站厅层中板面采用厚度≥50mm的砂浆抹面并向墙体侧找坡,坡度≥3%,确保施工用水通过墙体底部排水口排入通道内,组织流入地下2层集水坑。

3.2.3地下连续墙破除

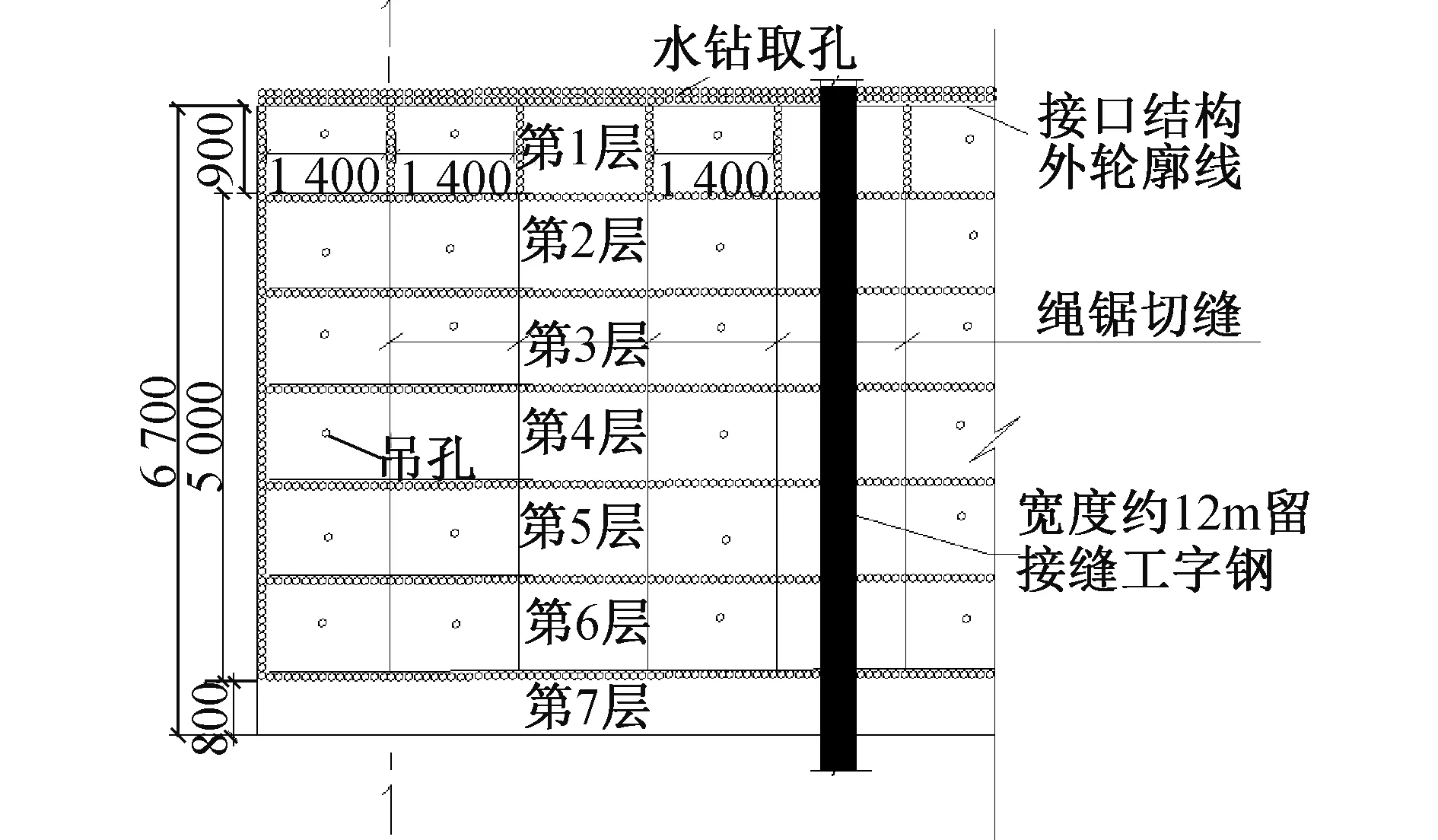

换乘通道主体结构施工完成后,首先破除地下连续墙。地下连续墙取孔及绳锯切割如图10所示,按照水平方向切缝间距约1.5m,竖向切缝间距约1m进行分块,由顶至底分层切割。

图10 地下连续墙取孔及绳锯切割立面

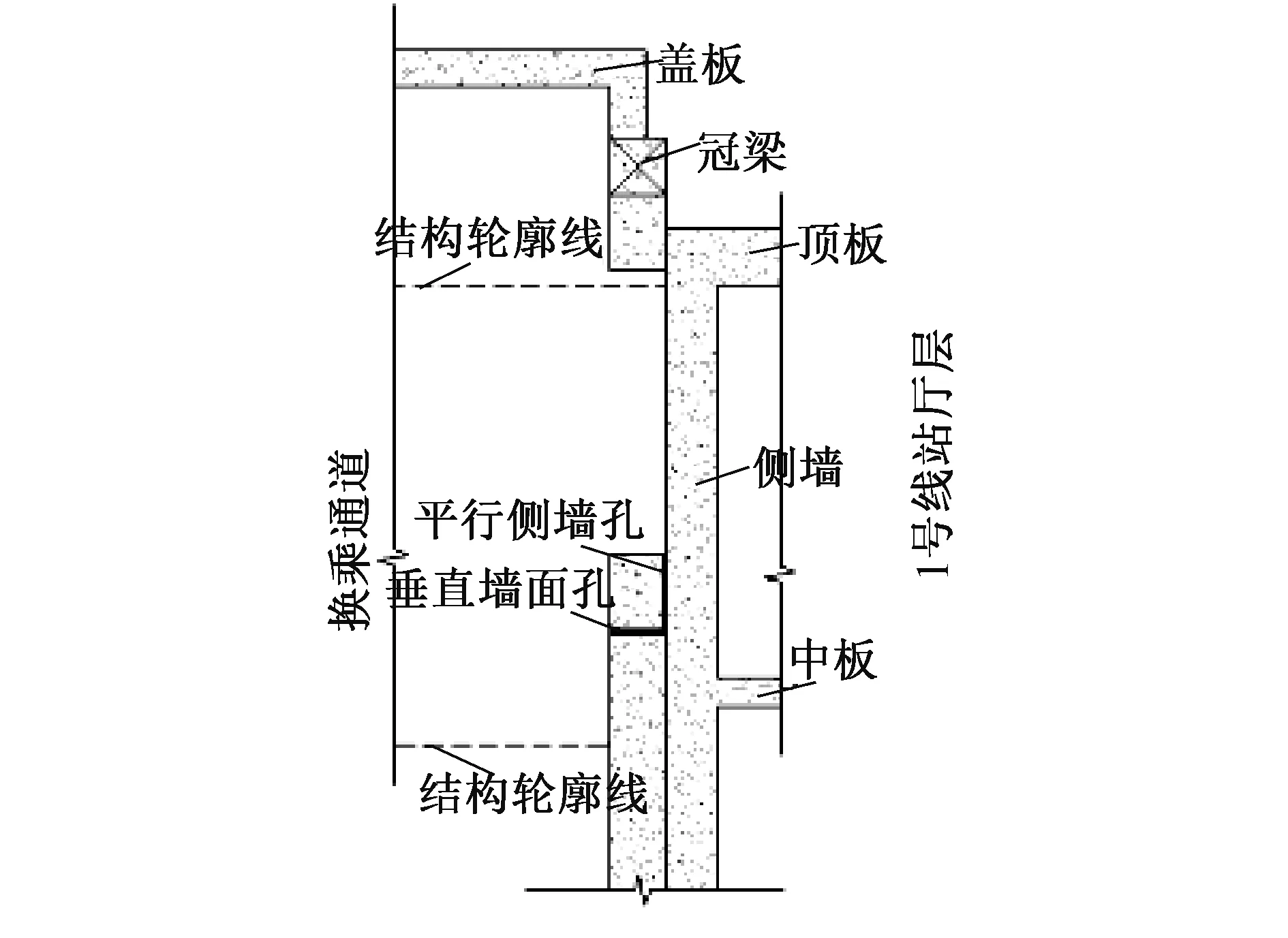

第1层地下连续墙采用孔径110mm的水钻进行钻孔,在换乘通道顶板接口顶部上方水钻连续取双排孔、切块左右两侧及底板水钻连续取单排孔,切块中部水钻取吊装孔。随后在第2层地下连续墙每块的底部采用水钻连续取孔,切块中部水钻取吊装孔,根据切块尺寸大小定位标识水钻取孔位置,靠近1号线平行侧墙水钻取孔,保证与垂直连续墙底部孔相交连通,采用绳锯分割墙体,如图11所示。按此工序由上到下依次切割第2~6层连续墙破除,顶板连接处预留接缝工字钢两侧混凝土采用空压机破除并清理干净,焊接止水钢板,完成第6层地下连续墙切割。最后采用空压机人工破除第7层墙体,底板连接处预留接缝工字钢两侧混凝土采用空压机破除并清理干净,焊接止水钢板。

图11 绳锯刀线穿孔剖面

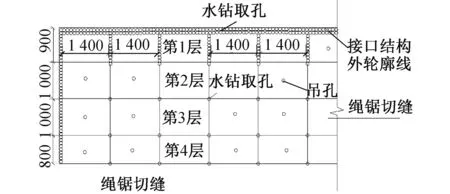

3.2.4结构侧墙破除

侧墙取孔及绳锯切割立面如图12所示,首先对侧墙第1层进行切割,测量定位侧墙接口顶部位置并弹线标识,水钻沿弹线下部连续取双排孔,切块左右两侧水钻连续取孔,切块中部水钻取吊装孔,底部采用绳锯切割破除,顶部凹凸不平采用空压机凿除。随后从上至下依次对第2~4层进行切割,根据切块尺寸测量标识绳锯刀线穿孔位置,进行水钻取穿刀孔和吊装孔,然后绳锯切割破除。

图12 侧墙取孔及绳锯切割立面

3.2.5碴体外运

在地下连续墙以及结构墙切割进行同时,由150挖机配合通道盖板预埋吊钩通过钢丝绳将切块缓慢移出,移出后直接将切块放置在通道结构板上,5t叉车将切块挪移至转料平台堆码整齐,再由75t吊车垂直运输将切块吊至地面,板车将其运离场地。

4 监控量测及施工效果

4.1 监控量测

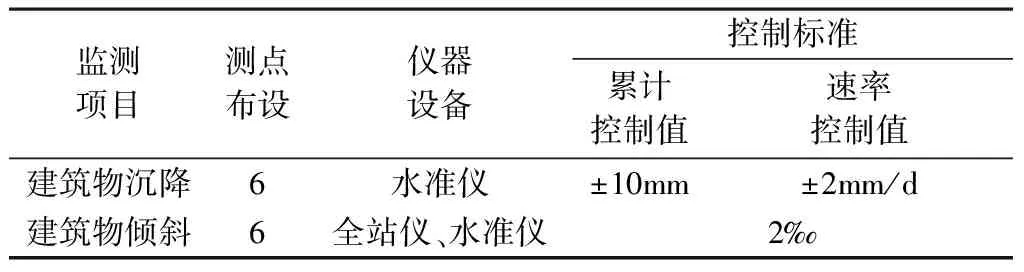

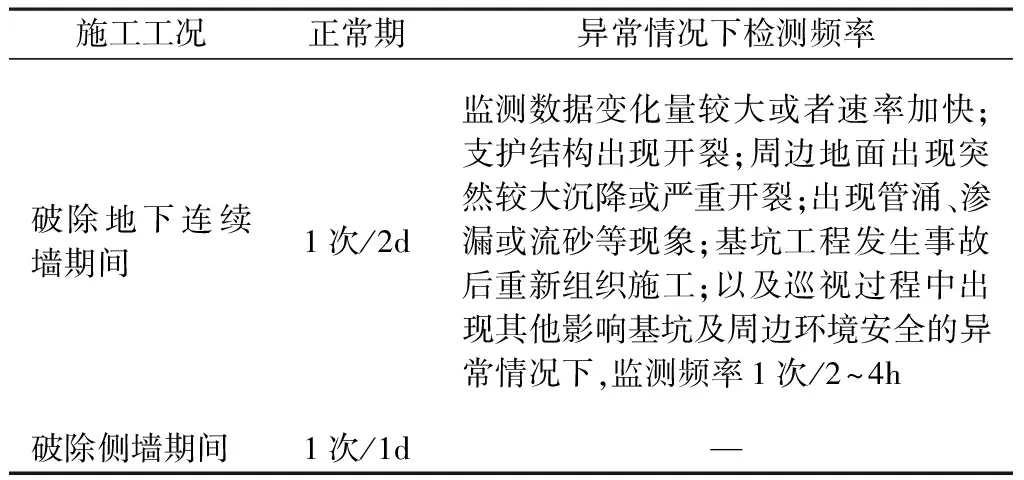

既有车站结构墙体破除是换乘通道施工中的重难点控制项目,监控量测是施工过程中的重要环节。监测对象为1号线站厅层,具体监测项目及监测控制标准值如表1所示。当监测值相对稳定时,可适当降低频率;当监测值出现异常变化时,应加强监测频率。监测频率按照表2要求执行。

表1 工程监测项目及控制标准

表2 本工程监测频率

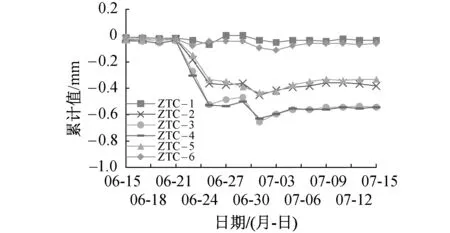

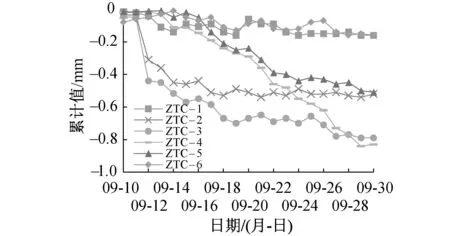

根据监测结果,地下连续墙破除期间站厅层沉降最大值为0.65mm,侧墙破除期间站厅层沉降最大值为0.83mm,沉降值低于控制标准,说明采用水钻加绳锯切割破除技术对既有车站站厅层的影响很小。地下连续墙破除期间各测点沉降历时曲线如图13所示,结构侧墙破除期间各测点沉降历时曲线如图14所示。

图13 地下连续墙破除站厅层测点沉降历时曲线

图14 结构侧墙破除站厅层测点沉降历时曲线

4.2 现场施工组织效果

在整个施工过程中,为了避免对既有线运营造成影响,技术人员制定了科学的施工方案,施工人员严格按照施工组织设计执行,取得了良好效果。针对通道施工与出入口、风亭基坑处于交叉作业环境下施工这一难题,施工人员以风亭基坑内现有临时支柱为依托搭建转料运输平台,处于地下空间“高层建筑”中的转料平台,解决了换乘通道内建筑用材、墙体切块等的运送问题,保证了基坑作业与换乘通道作业可以同时推进,大幅减少施工工期,并确保施工安全。采用水钻加绳锯切割技术,施工中噪声、粉尘、振动等均得到严格控制,最大程度地减少了对既有车站的影响,但施工人员在狭小的空间破墙,环境较为恶劣。全过程既有线站厅层沉降值在控制值以内,既有车站人流组织有序,无安全事故发生。

5 结语

在南宁市3号线金湖广场站换乘通道施工中面临着既有车站运营保护、交叉作业下各项施工安全风险大等难题,采取了水钻加绳锯结合的切割工艺破除既有车站墙体,依托风亭基坑内现有支撑体系搭建运料操作平台,并采取一系列的保护措施,有效降低了施工风险,保证了既有车站的运营安全、乘客安全,保证了交叉作业环境下各项施工的安全同步进行,极大程度缩短了工期,提高施工效率。

不足之处在于采用金刚石绳锯切割需搭设作业台架,配置起重吊装、水平运输设备,施工成本较高。建议进一步改善机械设备性能,降低施工成本,以取得更好的经济效益。