基于ANSYS/Workbench的辐条式刀盘-地层耦合应力研究*

2021-11-22苏科宇乔世杰王志乔李宏安

苏科宇,王 瑜,乔世杰,王志乔,李宏安

(1.中国地质大学(北京)工程技术学院,北京 100083; 2.国土资源部深部地质钻探技术重点实验室,北京 100083;3.北京市轨道交通建设管理有限公司,北京 100037)

0 引言

盾构法施工技术以其快速、环保以及安全等优点广为施工方青睐。作为盾构施工的核心部件,刀盘承担着切削及搅拌渣土的作用。目前北京地铁盾构施工主要穿越地层为地质情况极为复杂特殊的砂卵石地层,刀盘磨损量大,不均匀磨损等情况极为常见,由此,为了提高施工效率、保证施工安全,急需对砂卵石地层工况下刀盘掘进过程的岩机耦合作用开展研究,以优化刀盘结构。

本文针对北京地铁19号线08标段新发地—草桥区段的施工工况,并结合已有的一些力学研究经验公式,通过对刀盘旋转推进过程的仿真分析,得到了刀盘-地层相互作用后形成的耦合关系下的应力分布结果,结合实际施工过程中刀盘的磨损状况,对该工况下的刀盘结构优化设计提出相应方案。

1 国内外研究现状

富水砂卵石地层结构松散、孔隙率大且渗透性高,级配不均且内摩擦角大[1]。该类地层中进行盾构法施工遇到的问题有很多,主要有:地层的离散性特征以及受扰动后破坏机理的复杂性致使盾构选型以及刀盘结构设计方案难以确定;卵石含量高且地层均匀性差易造成刀具局部磨损严重,个别大粒径卵石的存在易造成刀盘旋转卡死的情况,同时由于地层的特殊性,砂卵石地层中的盾构施工过程掘进地层所需扭矩较大;开挖后的地表沉降不易控制,土仓内压力与掌子面地层中水土压力之间的平衡状态难以保持,并且掌子面易失稳,开挖过程中驱动力难以调节。

针对以上问题,国内外有大量学者对此做了一定研究:王俊[2]开展了室内盾构掘进模拟试验结合三维离散元仿真分析,讨论了随着隧道埋深的不同,砂卵石地层的失稳机制变化;贺少辉等[3]先通过室内大直径试样三轴试验获得了砂卵石地层的应力-应变曲线,基于试验结果标定了EDEM离散元模拟所需参数,然后建立砂卵石地层盾构掘进模型进行EDEM离散元计算,分析了刀盘的磨损特性,为刀盘优化设计提供参考;刘永强[4]进行了砂卵石地层特点的研究,并总结出刀盘在该地层的水压力、土压力、推力阻力和扭矩阻力的计算方法,确定了各工作参数计算方法,并且对砂卵石地层土压平衡式盾构机刀盘设计的主要内容提出适应该地层的选型、计算和设计方法;杨旸等[5]依托南宁地铁工程实例对富水圆砾地层中土压平衡盾构掘进过程的掘进效果及刀盘磨损情况做了分析;崔娟[6]基于ABAQUS有限元软件,采用Drucker-Prager塑性本构模型以及具有单元删除功能的剪切损伤失效准则建立了盾构机切削岩土过程的三维仿真模型,分析了岩土破碎过程以及在不同地质条件下切刀切削力的变化规律,根据土力学理论,分析了盾构机刀具切削岩土时的岩土失效形式,建立了刀具切削土壤的受力模型,推导出了刀具水平切削力和垂直推进力的计算公式;苏翠侠[7]通过对盾构系统推进地层的全物理掘进过程进行数值模拟,将掘进过程转化为刀盘与地层相互作用问题,并且得到了刀盘系统的切削荷载与切削刀具所在刀盘位置的半径成近似线性关系、沿径向增大的结论;张志鹏等[8]通过对成都地铁1号线某区段内富水砂卵石地层中刀盘磨损严重的原因进行分析,提出该工况下增设中心主轴、大直径边缘化刀具及边缘结构需要耐磨加强型的刀盘结构优化建议;杨志勇等[9]提出了更好反映刀盘开口状况的环向开口率的概念,运用环向开口率特征曲线对土压平衡盾构刀盘环向磨损事件进行分析,对卵石地层盾构选型有指导意义;Eberhardt[10]与Kasper等[11]等以掘进后掌子面上暴露出的土体为研究对象,运用数值仿真方法分析了掘进面上的应力变化特征;Kaneko[12]将有限元和离散元软件结合,提出系统的数值分析方法,并从整体和局部两方面研究,对砂土内部存在块石和软土两种情况下剪切带发展规律运用并行技术进行数值模拟。

当前有关砂卵石地层中刀盘结构优化设计的研究主要针对刀盘上刀具的不均匀磨损和过量磨损进行局部优化,或者对刀盘作极限工况分析后进行局部加固处理。本文从刀盘掘进地层过程出发,重点考虑刀盘与前端岩土层的相互作用关系,分析刀盘和地层各自的应力响应,从而提出相关优化建议。

2 刀盘-地层耦合应力模型

2.1 几何模型的建立

本盾构模型主要用于北京地铁19号线08标段,主要穿越地层为⑦卵石圆砾层,层厚2.2~9.4m,杂色,较密实,卵石以亚圆形为主且级配良好,平均粒径达30~80mm,揭露范围内粒径>30mm的颗粒质量占比达50%~80%,中粗砂填充,局部含大粒径漂石。本盾构隧道区间内含1层层间潜水~承压水(Ⅳ)型地下水,绝对水位标高范围:15.320~18.400m,⑦卵石圆砾层为主要含水层,天然含水率6%~8%,渗透系数250~300m/d,属于强透水层。

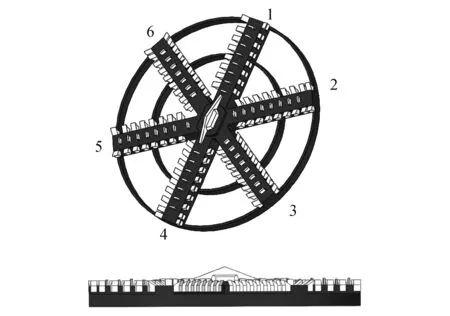

三维实体模型的构建基于该工况下使用的中铁建重工产盾构机,对仿真模拟结果无影响的结构,如泡沫口、摩擦面、倒角、螺栓、螺栓孔、结构圆角等忽略不计。刀盘为辐条型,刀盘直径为6 640mm,开口率为76%。刀盘布置有切刀96把、边切刀6把、贝壳刀64把以及中心鱼尾刀1把。除中心鱼尾刀外,其余刀具均布置在刀梁(辐条)上。切刀布置在辐条两侧,边缘切刀布置在辐条边缘。在Solidworks中建立刀盘三维实体模型,如图1所示。

图1 辐条式刀盘几何模型

盾构机掘进可分为两个作用过程,刀盘先在推力作用下吃入土体一定深度,然后在扭矩作用下转动切削土体。研究刀盘在推力和扭矩作用下地层的应力分布规律,假设此时刀盘与地层完全接触,即刀盘吃入地层中,使用Solidworks中的bool切除功能,将刀盘与地层相结合,实际施工过程中,线路顶板埋深7.1~21.3m,模型假设管线埋深15m,地层整体为30m×15m×30m长方体,待掘进隧道位于地层中心。切除后地层模型如图2所示。

图2 地层几何模型

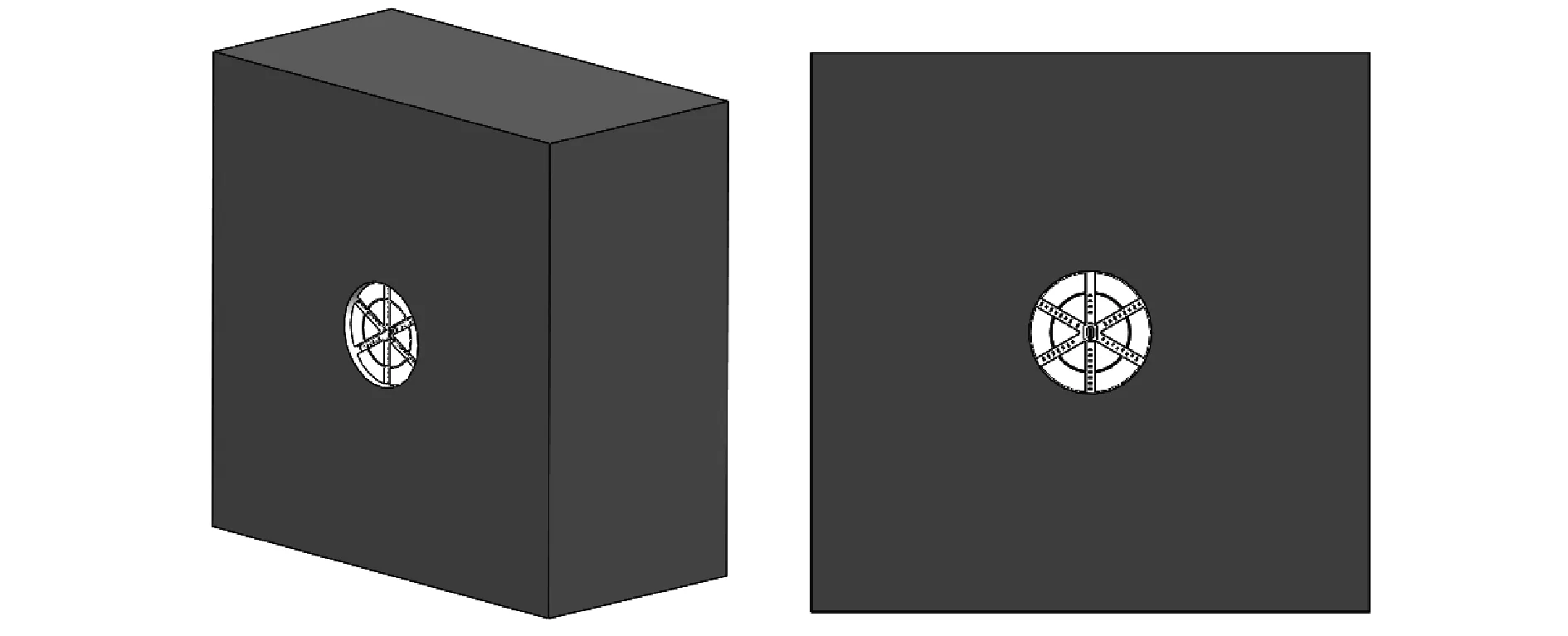

2.2 有限元模型建立

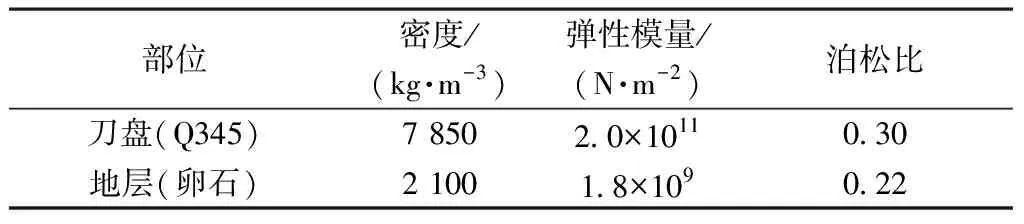

将Solidworks中建立的三维实体几何模型导入有限元分析软件ANSYS/Workbench中进行有限元计算分析,刀盘以及地层的材料参数如表1所示。两个实体之间的接触关系设置为frictional,摩擦系数为0.2。

表1 材料参数

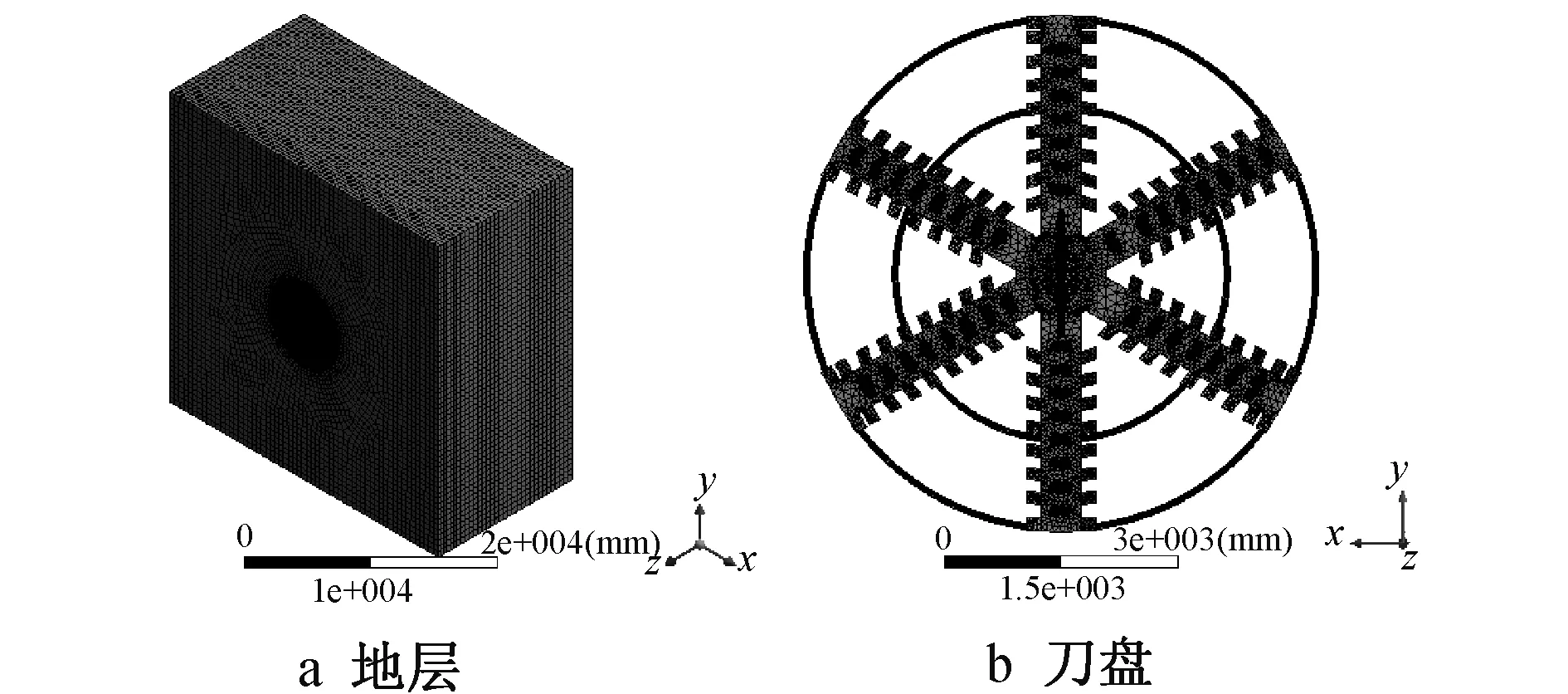

网格划分方面,在掌子面周围增加直径8m的圆柱形网格加密区,加密区外采用MultiZone划分为六面体网格;加密区则使用Patch Conforming Method划分为四面体网格,再辅以Sizing控制局部网格尺寸,达到局部加密的效果,尺寸控制为200mm,最终划分的网格单元总数为929 353个。网格划分结束后,按照实际地层与刀盘之间的相互作用关系,刀盘受驱动施加的推力以及扭矩,还有刀盘与地层自身的重力作用。施加相应的荷载以及位移约束条件,生成刀盘-地层相互作用的有限元模型,有限元模型如图3所示。

图3 地层、刀盘有限元模型

2.3 模型荷载与约束

本标段盾构隧道施工区间为北京地铁19号线新发地站—草桥站,区间设风井1座、独立联络通道3座,为双线盾构隧道,右线长度2 132.849m,左线长度2 135.783m,主要穿越地层为强透水层⑦卵石圆砾层。主要掘进参数如表2所示。

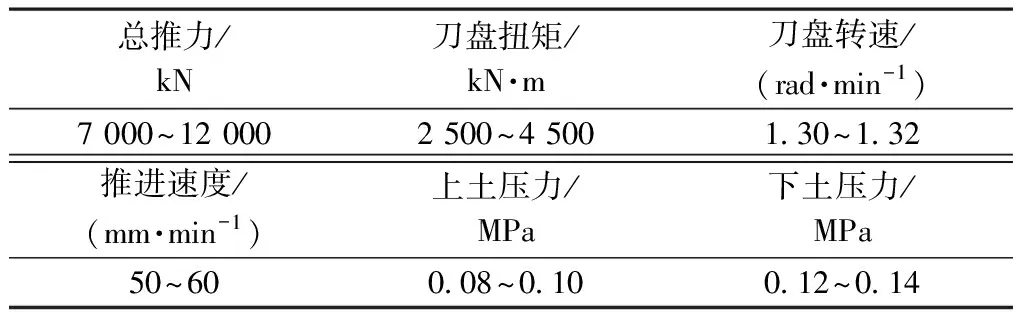

表2 实际掘进参数

2.3.1模型受力分析

刀盘在地层中所受荷载主要有正面以及侧面的水土压力,以及刀盘背面的渣土压力。此外,由于刀盘在驱动下旋转切削土体,还需要考虑摩擦阻力的影响,主要包括正面受到前方土体摩擦阻力以及背面受到土仓内渣土的摩擦阻力,侧面也受到土体的切向摩擦阻力。

因此,盾构机的驱动机构提供足够的扭矩,用以克服以下6种阻力矩:刀盘前端面与土层的摩擦阻力矩T1,刀盘背面所受来自土仓的阻力矩T2,刀盘侧面和土层接触时的阻力矩T3,刀具切削时的阻力矩T4,刀盘自重引起的抵抗旋转所需力矩T5及刀盘在密封舱内搅拌渣土所需力矩T6。从工程应用角度来说,刀盘扭矩主要是前4种。

盾构的液压推进系统,在旋转同时依托管片上的千斤顶推力驱动前进,刀盘的阻力即盾构所需施加的推力包括:克服外壳与土之间摩擦阻力,克服刀盘承受的主动土压力所需的推力,克服土的黏结力的推力,克服管片与盾尾间摩擦阻力的推力,后续后配套设备所需的牵引力。

由上,模型设置的边界约束可分两类:一是直接在刀盘背面施加推力和扭矩以模拟电机驱动,另外考虑重力因素,添加重力加速度;二是在模拟地层的周边都设置固定位移约束,模拟在无限大的地下空间内盾构施工的工况。

2.3.2推力和扭矩计算与选取

本文基于盾构施工推进过程中监测到的实际数据进行模拟,现场施工中反映的推力、扭矩监测数据显示,推力变化范围为7 000~12 000kN,扭矩变化范围为2 500~4 500kN·m。据前所述,切削扭矩的组成部分众多,且各自有其计算公式,在此不做精确计算,可按照刀盘装备扭矩T计算的经验公式计算[13]:

T=αD3

(1)

式中:T为刀盘扭矩;α为刀盘扭矩系数,取值范围一般为15~32;D为刀盘直径,本文模拟的刀盘直径为6.6m。刀盘扭矩系数取15,由此经验公式计算得到的刀盘扭矩为4 312kN·m,综合现场工况下最大扭矩为4 500kN·m,本次模拟刀盘在极限工况下的受力状况,施加在刀盘背面的扭矩为4 500kN·m。

装备总推力的经验计算公式为:

F=βD2

(2)

式中:β为经验系数,一般硬岩盾构隧道中刀盘布刀以滚刀为主,破岩方式以压碎后旋转剥落为主,取值为500~1 200;砂卵石地层易扰动剥落,本型刀盘使用大开口率辐条式刀盘,刀具以切刀和贝壳刀为主,破岩方式以剥落为主,经验系数取值150~250。由此,推力的取值范围为6 534~10 890kN。综合现场实际推进过程中盾构推力范围为700~12 000kN,本次仿真忽略后续配套设备所需牵引力以及管片与盾尾间摩擦阻力,取实际工况中的中间值8 500kN。

最终结合施工现场数据,选取扭矩为3 500kN·m,推力为8 500kN,重力加速度取9.8m/s。

3 仿真结果分析

本文着重研究盾构掘进过程中刀盘与地层相互作用形成耦合关系后地层的受力状况,使用静力分析研究模型在恒定荷载下的力学响应,刀盘旋转的角速度较低,通过静力分析可确定刀盘的应力集中区以及地层的受力状况,为刀盘结构的优化设计提供依据。

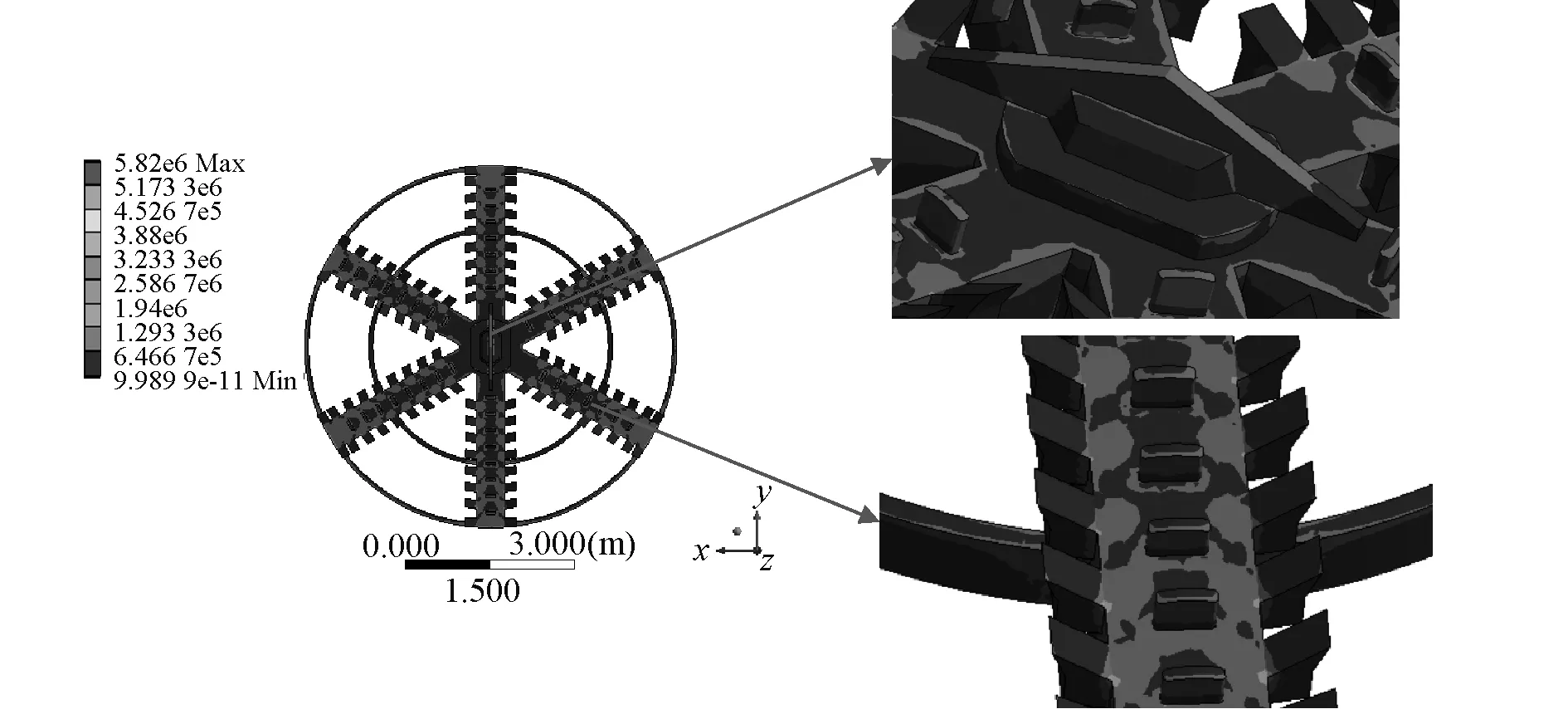

3.1 刀盘的应力分布结果

施加荷载后,经过有限元计算,得到模型的等效应力云图。提取刀盘的等效应力强度分布,如图4所示,应力较大区域分布在各刀具与刀梁连接处以及刀梁与圈梁连接处,整体来看,刀盘中心和边缘两个区域的应力较大,中部圈梁与刀梁连接处附近的等效应力也较大。刀盘整体的应力分布主要受其上刀具的影响,刀具的局部凸出使得对应部位的应力集中现象较为明显,忽略刀具以及刀盘自身结构中各个连接部位的影响,刀盘整体上应力变化与沿着半径增大方向上线速度的变化影响以及刀盘边缘的应力集中效应等两方面因素有关,整体上呈现出以下规律:自中心沿着半径增大的方向,刀盘所受地层的反力先减小,后在边缘处增大,边缘处的应力集中效应明显。

图4 刀盘应力分布云图

盾构掘进过程中,刀盘上高应力区域出现在中心刀与其基座的连接部位处以及中圈梁与刀梁的连接位置,最高达2.58MPa,该结果为掘进动态下刀盘受力响应,据等效应力强度分布,在对刀盘结构进行优化分析时,建议在高应力区做加强筋或圆角处理,增大接触面积同时减小局部应力集中效应。

如图5所示,外圈梁上的应力异常区域主要在刀梁与圈梁的连接处,圈梁上表面处的应力集中现象更为明显,下表面由于刀盘转动带来的挤压力也会有应力的局部增大现象。切刀刃部的应力也有异常增大的现象,但相较于切刀与刀梁、刀梁与外圈梁的连接处,增大效应不明显。

图5 刀盘Von-Mises等效应力分布云图

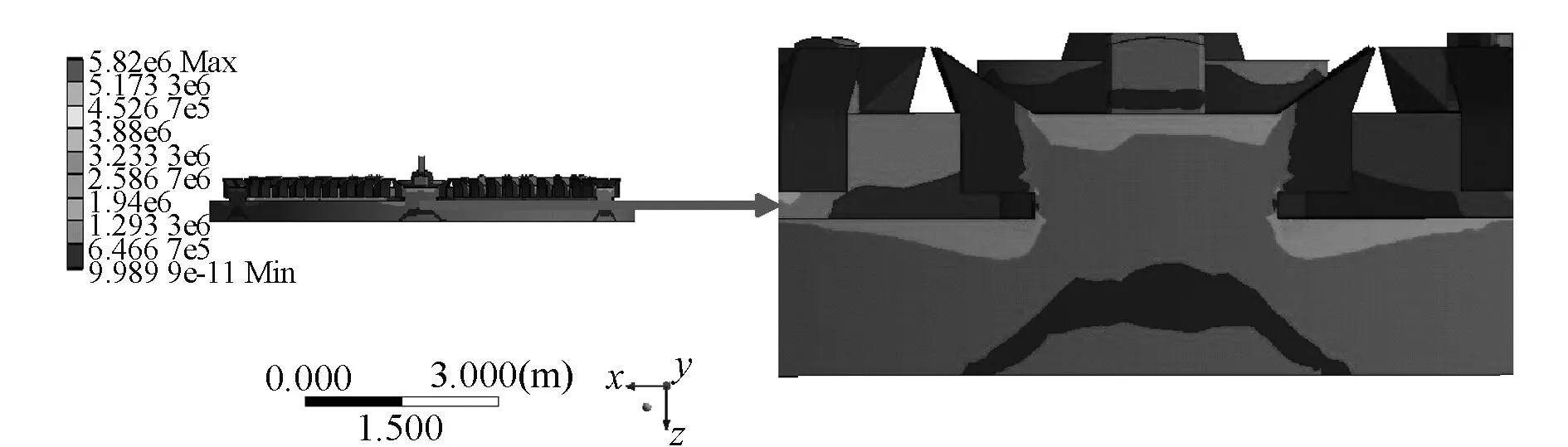

3.2 耦合地层的应力响应结果

仿真基于刀盘吃入地层并与地层完全接触,各刀具均切入地层的假设,并且刀盘受力状态与实际工况一致。截取两个平面对地层的应力响应状态进行分析:刀盘中心刀尖端与地层的接触点所在的xy平面,该平面可以较直观地反映刀盘形状以及刀具布置对地层整体应力分布的影响;x=15 000mm平面,反映沿着半径增大的方向上地层的应力响应状态的变化。

选取刀盘中心刀尖端(最大出刃高度)与地层接触点所在的xy平面(z=-4 000mm平面),该平面内应力分布较规律,应力较大的区域主要集中在刀盘与地层的接触部位,即各刀梁及其上所连接的刀具、圈梁,各接触部位之间的区域应力逐渐减小。各刀具所在位置处的局部应力集中现象明显,中心鱼尾刀基座与刀翼的连接部位以及刀尖处对应的地层中等效应力最大,所选平面中最高达1.23MPa。整体来看,地层中的等效应力沿着半径增大方向的变化规律与之前所述刀盘上的整体应力变化规律基本一致。

极限工况下,选取x=15 000mm平面的等效应力云图,整体规律呈沿着半径增大的方向先逐渐减小,至边缘处应力集中现象明显。所选平面内地层的最大应力达1.91MPa,出现在中心刀基座连接处。中心区域应力分布受中心鱼尾刀的结构影响较大,局部呈外凸弧形。

3.3 刀盘磨损监测与结构优化建议

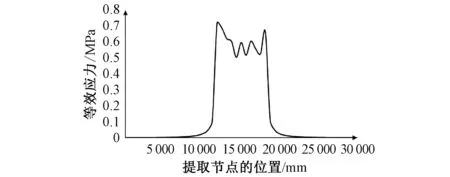

数值仿真的结果反映了地层对盾构推进过程的应力响应,等效应力强度大的区域,破碎程度越高,对应刀盘的磨损量也就越大。通过对地层中等效应力的分布研究,结合现场施工过程中刀盘磨损监测数据,可对刀盘结构优化方案的确定提供一定参考。在刀梁1和刀梁4上表面建立如图6所示的路径,用于直观显示地层中沿刀盘径向的等效应力变化,该路径下的应力变化基本反映了在刀具效应影响不大的情况下地层对于刀盘作用的应力响应状况。提取1-2路径上节点上的等效应力,其自左向右随着位置的变化趋势如图6所示,这较为直观地反映了之前应力云图中的变化规律,即沿着半径增大的方向,地层的等效应力逐渐增大,刀盘边缘所在位置的区域有明显的应力集中现象。

图6 1-2路径下Von-Mises等效应力变化趋势

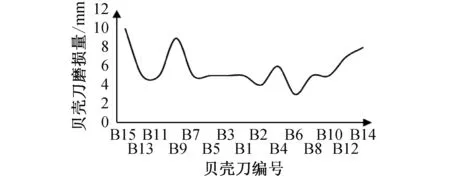

现场刀具更换资料中给出了区间施工完成后,刀梁上各类刀具的磨损量监测数据,提取刀梁1和刀梁4上贝壳刀的磨损数据,沿着1-2路径方向绘制磨损量变化趋势,结果如图7所示。刀盘材料一定的情况下,地层中等效应力越大的部位,对应处刀具的磨损量也较大。考虑到该刀盘上布置的贝壳刀分两种刀高,并且这两类刀交叉布置于刀梁上,显然出刃高的刀具磨损量相对较大,所以相邻贝壳刀的磨损量也受刀具布置的影响,但整体变化趋势与图6反映的各位置等效应力变化趋势相近,结果基本一致。

图7 1-2路径下贝壳刀磨损量变化趋势

仿真结果以及磨损量监测结果均表明,在刀盘与地层接触的边缘处,等效应力分布较大。如图8所示,刀盘检修现场的监测情况也显示,该区域的切刀外侧刀刃边角处有个别崩坏的现象。

图8 边缘处应力集中区域附近刀具崩坏现象

由此,刀盘上刀具的磨损情况也基本与对应地层的整体应力分布规律相契合:靠近中心部位的刀具等效应力与边缘刀具的等效应力相比较,整体来说比较小,边缘处的应力集中现象明显。为了缓解刀盘的局部磨损不均匀,减少换刀检修频次,边缘附近的切刀外刃适当进行材料加强处理,刀刃处适当进行圆滑处理,避免出现崩坏情况。此外,贝壳刀的出刃高度也可进行调整,由监测数据可见边缘处贝壳刀磨损量高达10mm,边缘附近的平均出刃高度应适当加大,靠近中心的刀具由于等效应力相对较小,磨损较小,普遍在2~5mm,可不变或适度降低。

4 结语

通过对富水砂卵石地层中盾构施工研究现状分析和对辐条式刀盘与相应地层的耦合作用模型进行静态结构仿真分析得出以下主要结论。

1)富水砂卵石地层中盾构施工的研究难点主要在于其破坏机理难以确定,导致盾构施工设备参数以及施工方案难以优化。将刀盘掘进该类地层的复杂过程整合为刀盘系统与掌子面耦合作用下推进地层,对这一过程进行仿真分析,得到相应地层中应力分布结果,从而对刀盘结构的优化设计以及施工过程提供参考。

2)仿真结果显示,盾构掘进过程中刀盘结构等效应力较大区域出现在中心刀基座与刀翼连接处、中圈梁与刀梁连接处以及边缘外圈梁与刀梁连接处,最大等效应力为2.58MPa。

3)不考虑刀具以及圈梁与辐条局部连接影响的情况下,地层中的等效应力变化基本遵循这一规律:中心处等效应力较为集中,沿着半径增大的径向方向上,等效应力先稍许减小再逐渐增大,至刀盘边缘与地层接触处出现较为明显的边缘应力集中现象。

4)该种工况下地层中最大等效应力达到1.91MPa,位置仍然在中心刀刀翼与其基座连接处对应的地层区域。根据上述应力变化规律,建议对边缘处切刀的外刃进行边角圆滑处理,局部更换高硬度材料防止应力集中导致刀具崩坏影响施工进度。中心附近刀具的等效应力相对外围较小,靠近中心的刀具出刃可适当调小,边缘处适当调高,适度改良刀盘局部的磨损不均匀问题。