MgO含量和来源对球团焙烧特性及冶金性能的影响

2021-09-12朱德庆杨聪聪

朱德庆,刘 震,杨聪聪,潘 建

中南大学资源加工与生物工程学院,长沙 410083

近年来,随着国内钢铁企业大量使用外购高铝铁矿作为高炉炼铁原料,导致高炉渣中的Al2O3质量分数明显增加,对高炉渣的熔化性、流动性和冶金性能造成了许多不利的影响[1-2]. 有关研究显示,适当的增加MgO质量分数不仅能够改善高铝炉渣流动性,削弱Al2O3对高炉冶炼所带来的不利影响,而且能提高炉渣的脱硫能力[3-5]. 但是仅依靠铁矿石中自带的MgO并不足以满足高铝炉渣的冶炼要求,所以需要额外添加含镁熔剂.现阶段,高炉冶炼所需的镁主要是通过烧结矿和球团矿带入的,而烧结矿带入是最主要的方式. 然而,当烧结矿中MgO含量过高时(一般要求烧结中MgO质量分数在1.2%~2.0%之间),不利于烧结液相生成与流动,矿相结构不均匀,会降低烧结矿的强度、还原性和抗粉化能力,从而影响高炉生产顺行[6-10]. 将部分MgO添加到球团矿中,既可以明显改善烧结矿质量,又能改善球团的冶金性能与软熔特性. 但是另一方面,较高的MgO含量对原料成球性和球团焙烧性能不利[11-14]. 为了改善镁质球团的性能,国内外许多研究者为此进行了研究. 徐晨光等[15]采用白云石作为含镁熔剂,发现焙烧温度控制在1300 ℃,碱度控制在1.0且MgO质量分数为1.0%时,高镁碱性球团矿的冶金性能最优;范晓慧等[16]采用蛇纹石、MgO试剂、菱镁石作为含镁熔剂,发现碱度在0.4~0.5时镁质球团强度最大;朱德庆等[17]采用菱镁矿作为含镁熔剂,发现MgO质量分数为0.25%~2.5%,碱度为0.8~1.6时的熔剂性球团具有良好冶金性能和抗压强度. 但大多数研究者只采用某一类含镁熔剂来研究MgO对球团的影响,对于不同的含镁熔剂的系统研究甚少. 本文通过添加5种常见的含镁添加剂制备镁质球团,研究MgO含量及其赋存状态对磁铁矿球团焙烧性能及冶金性能的影响规律,并揭示其作用机理.

1 原料及研究方法

1.1 原料性能

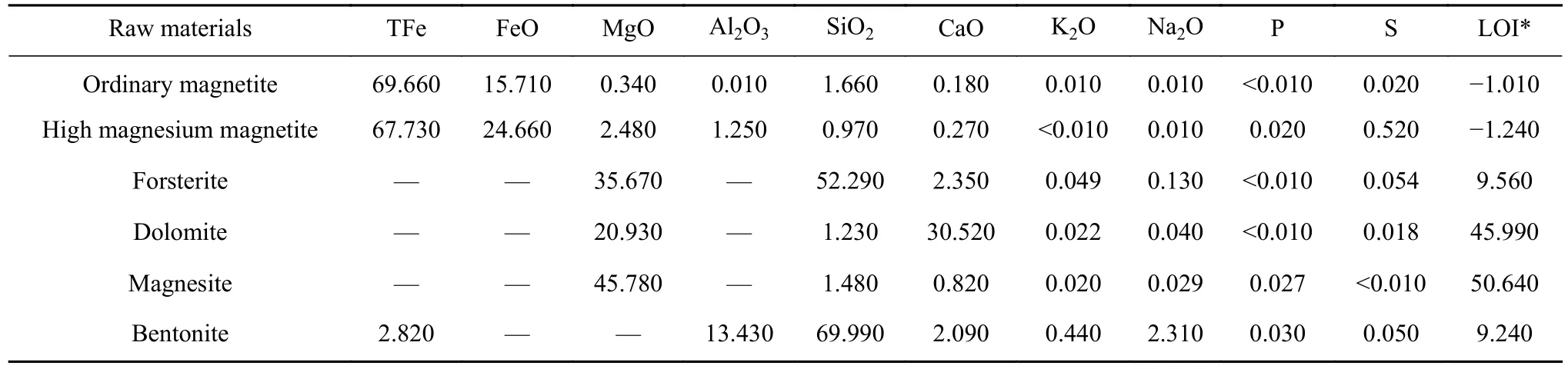

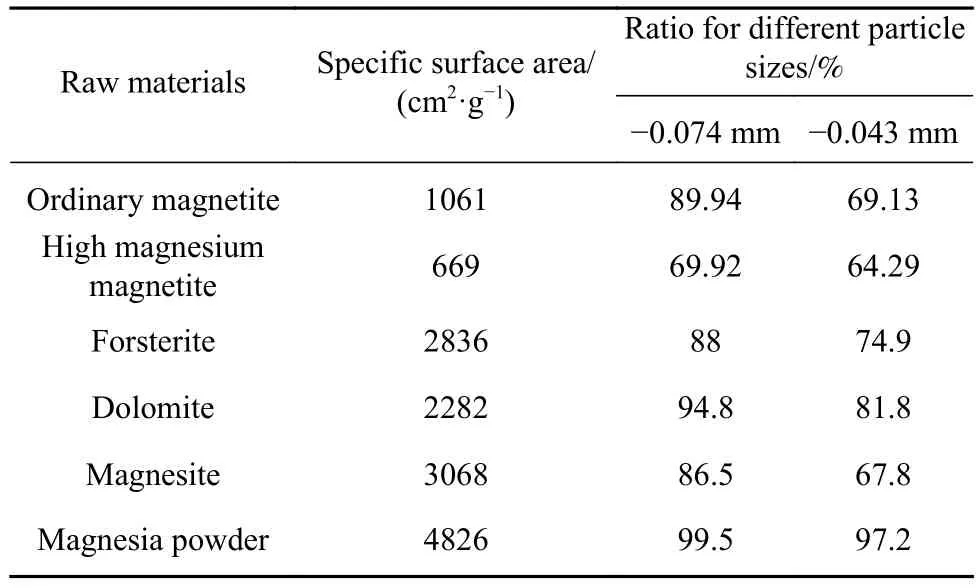

本研究所用铁矿粉为某进口普通磁铁矿,5种不同含镁添加剂分别为高镁磁铁矿、氧化镁粉、白云石、镁橄榄石和菱镁石,其化学成分和物理性能如表1和表2所示. 普通磁铁矿和高镁磁铁矿的比表面积偏低(<1500 cm2·g-1),需要造球前对其进行高压辊磨预处理,以改善其成球性. 其它4种含镁添加剂的粒度均比较细,-0.074 mm质量分数均大于85%,比表面积高达2000 cm2·g-1以上,有利于造球. 其中氧化镁粉为分析纯试剂,MgO质量分数为98%,其余含镁添加剂为工业原料. 实验所用膨润土的化学成分、物化性能及粒度分布如表1和表3所示(按GB/T 20973—2007标准测定),为一种优质膨润土.

表1 原料的主要化学成分(质量分数)Table 1 Chemical composition of raw materials %

表2 原料的物理性能Table 2 Physical properties of raw materials

表3 膨润土物理性能Table 3 Physical properties of bentonite

1.2 研究方法

实验流程包括原料预处理、生球制备、球团预热和焙烧、成品球冶金性能检测和矿相分析. 首先将2种磁铁矿进行高压辊磨预处理,使其比表面积提高至1500 cm2·g-1左右. 然后将磁铁矿与添加剂进行配料、混合,通过圆盘造球机进行造球试验(φ1000 mm,倾角α为 47 °,转速为 28 r·min-1).固定造球时间12 min,紧密2 min,控制生球水分至质量分数8.5%左右. 筛取10~16 mm的合格生球检测其生球抗压强度、爆裂温度和落下强度,其余合格生球在105 ℃的条件下干燥4 h后,用于预热和焙烧实验. 预热和焙烧实验均在卧式电热管炉中进行,固定预热温度950 ℃,预热时间12 min,焙烧温度1240 ℃,焙烧时间15 min,得到的焙烧球团用于抗压强度和后续冶金性能检测. 焙烧球团抗压强度测定设备为ZQYC—智能抗压测量仪. 成品球团矿显微结构的鉴定和分析采用Leica DMRXE光学显微镜. 球团还原膨胀性能、还原度和还原粉化性能的测定分别按照GB/T 13240—2018、GB/T 24189—2009和 GB/T 24204—2009中[18-20]的方法测定.

2 结果与分析

2.1 MgO含量和来源对生球性能的影响

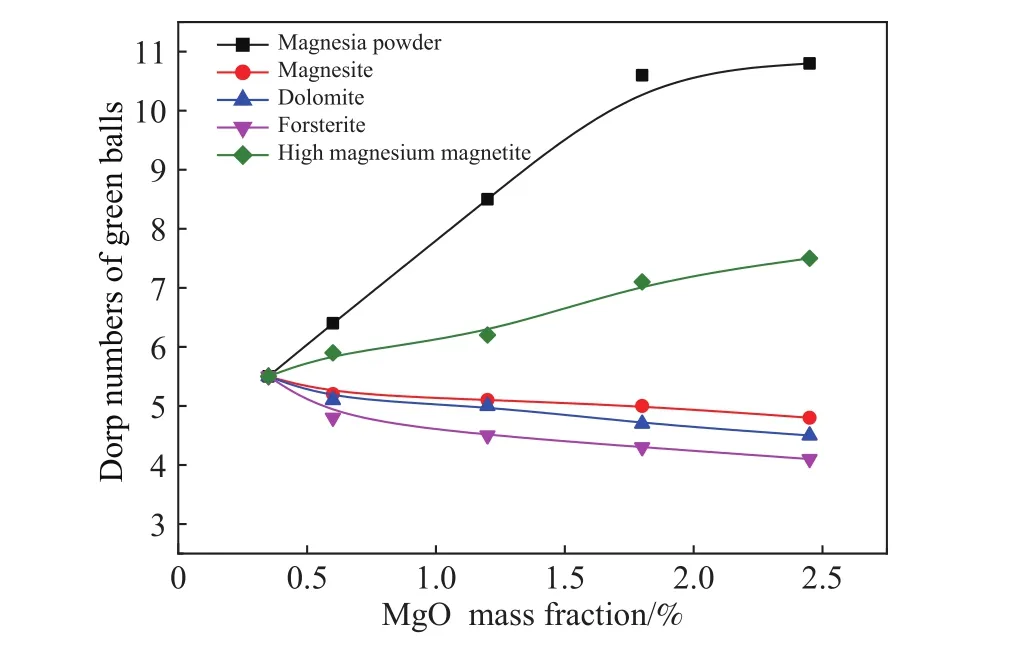

本实验通过5种不同的含镁添加剂调节球团氧化镁含量,研究MgO含量及来源对磁铁矿球团生球落下强度的影响(见图1). 取30个直径12 mm生球,将生球从0.5 m处自由落体到5 mm厚的钢板上,反复进行,直到生球产生裂缝为止,记录此时落下次数作为落下强度表征. 由图1可知,氧化镁粉与高镁磁铁矿均能够提高球团的落下强度,且氧化镁粉作用效果更加明显,原因为氧化镁粉的粒度最细,比表面积最大,有极高的物理吸附性能与水化活性,能够改善生球性能[21-22];而高镁磁铁矿由于通过高压辊磨预处理后,产生的大量裂痕和孔隙有利于在颗粒间呈齿合态连接微细颗粒,从而改善了其成球性能;而其他3种含镁熔剂由于其亲水性较差,配入后生球的落下强度随着MgO含量的增加而呈降低趋势. 其中每个生球的抗压强度大于15 N,爆裂温度均在440 ℃以上,影响不明显.

图1 MgO质量分数及来源对高品位磁铁矿球团生球落下强度的影响Fig.1 Effect of MgO mass fraction and source on the drop numbers of green balls

2.2 MgO含量及来源对球团预热与焙烧行为的影响

2.2.1 MgO含量及来源对预热球团抗压强度影响

MgO含量及来源对预热球团抗压强度的影响如图2所示. 预热制度为预热温度950 ℃,预热时间12 min. 由此可知,镁质熔剂的添加均会降低磁铁矿预热球团的抗压强度,且随着球团MgO含量的增加,预热球团抗压强度下降越明显. 这是因为预热球团中MgO会减缓磁铁矿的氧化及Fe2O3初晶键连接,使颗粒间固相固结程度减弱,导致预热球团强度变差. 对于配加不同镁添加剂的镁质球团,随着MgO含量的增长,高镁磁铁矿对预热球团抗压强度的影响最小,而氧化镁粉对预热球团抗压强度降低的程度最大,其影响程度由高到低的顺序为:氧化镁粉、菱镁石、镁橄榄石、白云石、高镁磁铁矿. 这是由于白云石和菱镁石中的碳酸盐会在低温分解出CO2,导致球团孔隙增加,抗压降低;氧化镁粉与镁橄榄石的烧损低,在预热阶段氧化不充分,必然存在大量未矿化MgO和镁橄榄石,这些颗粒残留在新生的Fe2O3颗粒之间,遏制晶体互联及晶粒生长,从而导致其预热球强度较低[23-24];而高镁磁铁矿由于本身属于磁铁矿,在预热阶段FeO氧化成Fe2O3,各个颗粒之间形成微晶键连接,提高了球团的抗压强度.

图2 MgO质量分数及来源对磁铁矿预热球团抗压强度的影响(预热温度950 ℃,预热时间12 min)Fig.2 MgO mass fraction and source on compressive strength of preheated pellets (preheating at 950 ℃ for 12 min)

2.2.2 MgO含量及来源对焙烧球团抗压强度影响

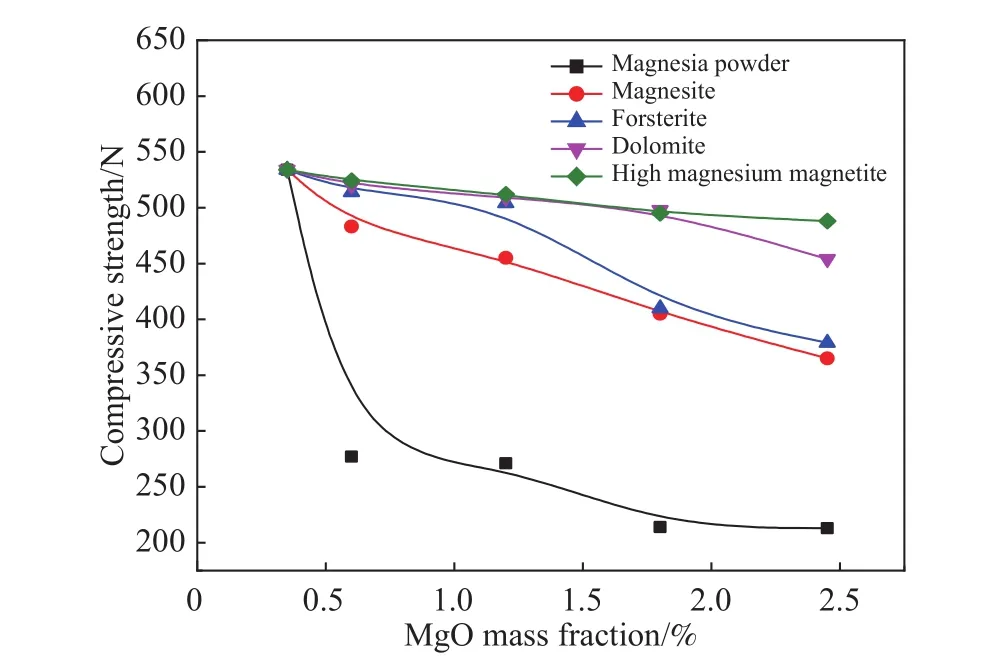

MgO含量及来源对磁铁矿焙烧球团抗压强度的影响如图3所示. 由图3知,对于配加不同镁添加剂的焙烧球团,其焙烧球团抗压强度均随着MgO的增加而降低. 原因为随着镁质熔剂的添加,一方面球团的孔隙率会逐渐增加,另一方面MgO与Fe2O3会生成铁酸镁等含镁固溶体,含镁固溶体和一些未被矿化的MgO分散在Fe2O3晶粒周围,阻碍了Fe2O3再结晶和晶粒的长大,阻碍球团致密化[16]. 而对于配入不同镁添加剂的焙烧球团,对焙烧球团抗压强度影响最小的添加剂是白云石,焙烧球团一直保持很高的抗压强度(>3300 N);其次是镁橄榄石、高镁磁铁矿和菱镁石,而氧化镁粉对焙烧球团强度的影响最大,当MgO质量分数为2.45%时,焙烧球团抗压强度急剧下降至2622 N. 由表1可知,白云石的CaO含量高,在高温下形成大量的铁酸钙粘结相,晶粒间固结增强,球团抗压增加;镁橄榄石中含有较多的SiO2成分,焙烧时会生成低熔点硅酸盐填充在Fe2O3颗粒间的缝隙中产生连接作用,部分抵消了球团中铁酸镁的生成对Fe2O3再结晶的抑制作用;高镁磁铁矿产生的铁酸镁大多存在于铁相中,对球团固结能力的不利影响小;菱镁石,氧化镁粉则是由于未完全氧化,存在未矿化的MgO颗粒,阻碍了Fe2O3的再结晶连接,导致球团强度降低.

图3 MgO质量分数及来源对磁铁矿焙烧球团抗压强度的影响(预热温度950 ℃,预热时间12 min,焙烧温度1240 ℃,焙烧时间15 min)Fig.3 MgO mass fraction and source on compressive strength of fired pellets (preheating at 950 ℃ for 12 min, roasting at 1240 ℃ for 15 min)

2.3 MgO含量及来源对焙烧球团微观结构的影响

配加不同含镁熔剂的焙烧球团微观结构如图4所示. 可见,不同含镁熔剂的焙烧球团中均出现不同程度的含镁固溶体嵌布,但其存在形式具有差异,具体为配加高镁磁铁矿球团内的含镁固溶体在球团固结过程中大部分存在于铁相之中;配加镁橄榄石和白云石焙烧球团的含镁固溶体含量较少,而配加氧化镁粉和菱镁石焙烧球团的含镁固溶体量多,均分布在赤铁矿晶粒周围.

图4 配加不同含镁熔剂的焙烧球团微观结构图(预热温度950 ℃,预热时间12 min,焙烧温度1240 ℃,焙烧时间15 min,w(MgO)=2.45%).(a)氧化镁粉;(b)菱镁石;(c)白云石;(d)高镁磁铁矿;(e)镁橄榄石(H—赤铁矿;S—(Fe,Mg)Fe2O4;P—孔洞;MgO—氧化镁;T—铁酸钙;F—镁橄榄石)Fig.4 Mineral phases of roasted pellets with different MgO source under optical microscope (preheating at 950 ℃ for 12 min, roasting at 1240 ℃ for 15 min, w(MgO)=2.45%): (a) magnesia powder; (b) magnesite; (c) dolomite; d) high magnesium magnetite; (e) forsterite (H—Hematite; S—(Fe2O4) spinel;P—hole; T—calcium ferrite; F—forsterite)

配加白云石的焙烧球团中以Fe2O3晶粒为主,由于白云石中富含CaO,促进Fe2O3晶粒间铁酸钙粘结相的生成,使得晶粒间固结更加紧密,所以其焙烧球团强度最高;配加镁橄榄石和高镁磁铁矿的焙烧球团中Fe2O3晶粒粗大且互连成片,但是由于渣相量较多,且配加镁橄榄石的焙烧球团中存在未被矿化的镁橄榄石,所以球团强度次之;而配加氧化镁粉和菱镁石焙烧球团的渣相量最多,存在未矿化的MgO颗粒与渣相填充于Fe2O3晶粒间,阻碍了Fe2O3再结晶和晶粒进一步在长大,导致球团强度降低.

2.4 不同镁质添加剂和预热球团氧化度对焙烧球团抗压强度的影响

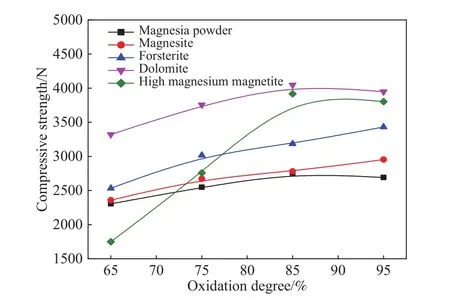

对于配加不同含镁添加剂的球团,通过调节预热时间获得一系列不同氧化度的预热球团,研究MgO来源和预热球团氧化度对焙烧球团抗压强度的影响,实验结果如图5所示. 由图5知,配加不同镁添加剂的焙烧球团抗压强度均随着预热球团氧化度的增加而升高,这是因为磁铁矿如果氧化不充分,会与SiO2生成低熔点SiO2-Fe共晶体,在球团内部形成液态渣相,冷却时收缩,内部出现裂纹,强度降低. 预热球团氧化度低于75%时,不同含镁添加剂的焙烧球团抗压强度大小依次为:白云石、镁橄榄石、菱镁石、氧化镁粉和高镁磁铁矿,表明此时外加熔剂的含镁球团抗压强度普遍高于高镁磁铁矿球团,这是因为氧化程度低,预热时间短,外加熔剂的中的Mg2+大部分没与磁铁矿发生反应,而高镁磁铁矿原矿中存在大量的Mg2+以类质同象的形式赋存于磁铁矿晶格中,这种晶体比单纯的磁铁矿更难氧化,Fe2O3微晶连接减弱. 当磁铁矿预热球团的氧化度大于80%以后,不同含镁添加剂的焙烧球团抗压强度的大小依次为:白云石、高镁磁铁矿、镁橄榄石、菱镁石和氧化镁粉,高镁磁铁矿焙烧球团强度提升幅度最大,这是因为配加其他四种添加剂的球团中的镁固溶体进入渣相,阻碍了Fe2O3颗粒之间再结晶连接,而此时高镁矿中的含镁固溶体在铁相之中,对球团固结影响小. 在实际生产中,我们可以通过增加预热时间来提高镁质磁铁矿球团的焙烧性能.

图5 具有不同MgO来源的预热球团氧化度对焙烧球团抗压强度的影响(预热温度950 ℃,焙烧温度1240 ℃,焙烧时间15 min,w(MgO)=2.45%)Fig.5 Relationship between compressive strength of fired pellets and different degree of preheated pellets (preheating at 950 ℃, roasting at 1240 ℃ for 15 min, w(MgO)=2.45%)

2.5 MgO含量与不同含镁添加剂对球团冶金性能的影响

本实验研究MgO含量对球团冶金性能的影响时,选用氧化镁粉调节球团MgO质量分数分别为0.35%(自然MgO质量分数)、0.6%、1.2%、1.8%和2.45%;研究MgO来源对球团冶金性能的影响时,固定球团MgO质量分数为2.45%. 成品球团矿的化学成分如表4所示. 由表4知,球团矿铁品位随着MgO含量的增加而逐渐降低. 自然MgO含量的球团铁品位为68.35%,当MgO质量分数增加至2.45%时,球团铁品位降低至61.59%,成品球团矿K2O、Na2O、P、S等有害杂质含量较低.

表4 成品球团矿化学成分(质量分数)Table 4 Chemical analysis of fired pellets %

成品球团孔隙率见图6:在MgO来源相同的情况下,随着MgO含量的增加,球团的孔隙率逐渐增加,当MgO质量分数从0.35%增加至2.45%时,球团孔隙率由20.75%增加至25.93%. 在MgO含量相同的情况下,不同MgO来源对球团孔隙率的影响存在一定差异.

图6 MgO质量分数(a)与不同含镁添加剂(b)对成品球团孔隙率的影响Fig.6 Effect of MgO mass fraction (a) and different magnesium-containing flux (b) on porosity of pellets

2.5.1 MgO含量与不同含镁添加剂对球团低温还原粉化性能的影响

不同MgO含量和来源对球团低温还原粉化性能的影响如图7所示,由图7知,随着球团中MgO质量分数从0.35%增加至2.45%,低温还原分化率RDI-3.15mm从8.01%明显降低至2.08%,说明增加球团中MgO含量有利于改善其低温还原粉化性能. 对于配加不同镁添加剂的球团,高镁磁铁矿球团的低温还原粉化性能最好,RDI-3.15mm仅为1.27%,其次是配加白云石和镁橄榄石的球团,而配加氧化镁粉与菱镁石球团的低温还原粉化性能稍差. 由微观结构分析可知,氧化镁粉、菱镁石、白云石和镁橄榄石主要以外加形式添加到球团中,MgO大部分存在于渣相和粘结相中,而高镁磁铁矿中的MgO则是以弥散状态分布在铁相中,抑制了赤铁矿的还原及粉化,因此,高镁磁铁矿球团的低温还原粉化性能优于其他含镁球团.

图7 MgO质量分数(a)与不同含镁添加剂(b)对球团低温还原粉化率RDI-3.15 mm的影响Fig.7 Effect of MgO mass fraction (a) and different magnesium-containing flux (b) on RDI-3.15 mm of pellets

2.5.2 MgO含量与不同含镁添加剂对球团还原膨胀性能的影响

MgO含量及来源对球团还原膨胀性能的影响如图8所示. 由图8知,随着球团中MgO含量的增加,球团的还原膨胀率呈下降趋势. 当球团MgO质量分数从0.35%增加至2.45%时,球团还原膨胀率由16.57%下降至11.74%,表明配加MgO能够改善球团的还原膨胀性能.

图8 MgO质量分数(a)与不同含镁添加剂(b)对球团还原膨胀率的影响Fig.8 Effect of MgO mass fraction (a) and different magnesium-containing flux (b) on swelling index of pellets

对于配加高镁磁铁矿和镁橄榄石的球团,其还原膨胀性能最佳,还原膨胀率分别为10.26%和9.84%,添加氧化镁粉和菱镁石球团的还原膨胀性能次之,而添加白云石的球团还原膨胀性能最差,还原膨胀率达14.88%,但均满足高炉对球团还原膨胀率的要求(<20%). 在配加高镁磁铁矿的球团中,其球团内部存在大量含镁固溶体,有助于抑制赤铁矿还原过程中的晶型转变. 对于配加镁橄榄石的球团,除了MgO能够抑制球团膨胀外,其中包含的SiO2与FeO生成铁橄榄石,这种粘结相在还原过程中比较稳定,起到限制球团膨胀的作用[25].而添加白云石的球团在还原后期,分布在钙质浮氏体内各点上的金属铁离子迁移到某些特定的核心点上,生长出铁精须,使球团体积剧增[26-27].

2.5.3 MgO含量与不同含镁添加剂对球团还原性的影响

MgO含量及来源对球团还原度的影响如图9所示. 由图9知,当球团中MgO质量分数从0.35%增加至2.45%时,球团还原度由60.32%升高至65.72%. 原因为自然MgO含量球团的孔隙率较低,仅为20.75%,而随着MgO含量的增加,球团孔隙率升高,有利于还原气体扩散,增加了还原反应面积,改善了球团还原性. 不同MgO来源对球团还原性的影响存在差异,配加白云石球团的还原度指数最高,可达72.15%,配加镁橄榄石球团的还原度指数最低,仅为62.19%;而配加氧化镁粉、菱镁石和高镁磁铁矿球团的还原度处于二者之间. 由表4可知,配加白云石至球团的CaO含量高,在焙烧时产生了大量以铁酸钙为主的互溶体(见图4),在还原过程中,赤铁矿与铁酸钙分裂,增加了还原反应界面,这有助于还原气体与赤铁矿之间的反应. 在配加菱镁石和氧化镁粉的球团里,内部赤铁矿在还原时,外部生成的致密的金素铁阻碍了还原气体的扩散,影响了还原过程. 而高镁磁铁矿球团中的含镁固溶体弥散分布在铁相之间,使得球团在还原过程中保持了一定的孔隙率,从而球团还原性能良好.而配加镁橄榄石的球团中SiO2含量高,在焙烧阶段与磁铁矿反应形成难还原的铁橄榄石,因此配加镁橄榄石球团还原度低于其他含镁球团.

图9 MgO质量分数(a)与不同含镁添加剂(b)对球团还原度的影响Fig.9 Effect of MgO mass fraction (a) and different magnesium-containing flux (b) on reducing degree index of pellets

3 结论

(1)氧化镁粉与高镁磁铁矿均能够提高球团的落下强度,但氧化镁粉提高的幅度更加明显. 对配加菱镁石、白云石和镁橄榄石3种含镁熔剂的球团,生球的落下强度随着MgO含量的增加而略微降低,但降低幅度并不明显.

(2)对MgO来源不同的预热球团和焙烧球团,增加MgO均会降低球团的抗压强度. 其中高镁磁铁矿对预热球团抗压强度的不利影响最小,白云石对焙烧球团抗压强度的不利影响最小.

(3)MgO来源不同的磁铁矿球团抗压强度均随着球团氧化度的增加而升高,其中高镁磁铁矿焙烧球团的提升幅度最为明显,这表明保证镁质球团在预热段氧化完全对其固结具有重要的意义.

(4)对于这5种含镁添加剂,增加MgO含量均能改善球团的冶金性能,其中配加高镁磁铁矿的球团的还原膨胀性和低温还原粉化性均优于于其他含镁球团.