RH强制脱碳与自然脱碳工艺生产IF钢精炼效果分析

2021-09-12袁保辉刘建华周海龙黄基红申志鹏

袁保辉,刘建华✉,周海龙,黄基红,张 硕,申志鹏

1) 北京科技大学工程技术研究院,北京 100083 2) 攀钢集团西昌钢钒有限公司,西昌 615032

IF钢因其良好的深冲性能被广泛应用于汽车、家电、电子等行业. 随着用户对冷轧板的表面质量要求日益提高,对钢中洁净度要求也越来越高,超低碳IF钢生产工艺面临着新的挑战[1].

目前,转炉—RH精炼—连铸(BOF—RH—CC)冶炼工艺流程生产IF钢应用较为广泛,许多学者在改善该流程生产IF钢的洁净度方面作出研究,包括脱碳速率优化[2-3]、脱氧工艺优化[4]、顶渣改质工艺优化[5-7]、纯循环时间优化[8-9]、镇静工艺优化[10-11]等. 西昌钢钒厂使用脱钒钢水炼钢,转炉热量不足,故以转炉—LF精炼—RH精炼—连铸(BOF—LF—RH—CC)工艺生产IF钢,其冶炼流程较长,钢液与炉渣反应时间长,钢液中碳氧对顶渣氧化性和钢的洁净度的影响与常规BOF—RH—CC短流程炼钢存在差别.

为实现钢液快速降碳,西昌钢钒厂在RH精炼过程采用顶吹氧进行强制脱碳、自然脱碳两种工艺生产IF钢. 目前有关以上两种脱碳工艺对RH精炼最终的脱碳效果的影响研究较多[12-16],而关于两种脱碳工艺对顶渣氧化性和钢的洁净度控制影响报道较少. 基于此,在西昌钢钒厂进行了RH过程采用强制脱碳和自然脱碳两种脱碳工艺生产IF钢实验研究,分析不同脱碳工艺对顶渣氧化性以及钢的洁净度影响规律,为进一步优化IF钢生产工艺和提高钢液洁净度提供理论指导.

1 实验及研究方法

西昌钢钒厂采用“BOF—LF—RH—CC”工艺流程生产超低碳IF钢,钢包到达RH工位时,用超低碳钢取样器取钢水试样测量的碳含量,以及定氧探头测量的氧含量作为钢水初始碳、氧含量.当钢水初始氧含量超出完成脱碳任务所需消耗钢水总氧量(150×10-6)时,采用自然脱碳工艺,反之采用强制吹氧脱碳工艺弥补钢中氧.

西昌钢钒厂在RH精炼过程采用自然脱碳工艺、强制脱碳工艺生产IF钢,在RH精炼结束取炉渣试样,并采用X射线荧光光谱仪分析炉渣中T.Fe的质量分数;本文以两种脱碳工艺的RH结束顶渣T.Fe的质量分数检测数据为依据,统计分析脱碳工艺对顶渣氧化性的影响. 两种脱碳工艺均采用“LF+RH”两步改质,分别在LF结束、RH结束时进行顶渣改质处理.

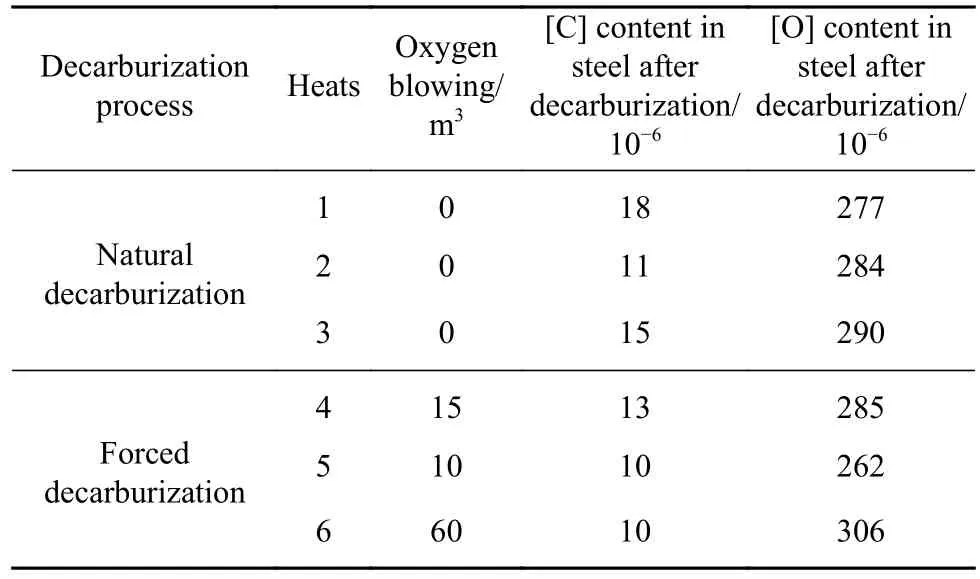

对采用自然脱碳工艺(炉号1~3)、强制脱碳工艺(炉号4~6)生产的共6炉次IF钢热轧板取样,研究RH脱碳工艺对IF钢洁净度的影响,试验炉次RH过程的相关工艺参数如表1所示,取样方法如图1所示,分析方法如下:

表1 试验炉次RH过程工艺参数Table 1 Process parameters of experimental heats during the RH treatment

(1)T.O和[N]含量分析. 按照图1试样加工方法,在热轧板中部、1/4处、边部三个位置分别取Ф3 mm×50 mm的棒状试样. 试样经精磨、切割、清洗后,利用TCH600氧氮氢分析仪分析其T.O和[N]含量.

(2)夹杂物分析. 按照图1试样加工方法,在热轧板中部、1/4处、边部三个位置分别取大小为15 mm × 15 mm × 4 mm 的块状试样. 试样经磨抛后采用ASPEX扫描电镜对钢中非金属夹杂物类型、尺寸及数量进行分析,每一试样扫描面积为17 mm2,设置检测夹杂物最小尺寸为1 μm,并定义夹杂物数量密度为单位面积内的夹杂物数量(mm-2);采用扫描电镜分析热轧板中夹杂物形貌和成分.

图1 试样加工示意图Fig.1 Sampling scheme for the hot-rolled sheet

2 实验结果与讨论

2.1 脱碳工艺对顶渣氧化性的影响

本文共统计了西昌钢钒厂在RH精炼过程中采用387炉次自然脱碳工艺、213炉次强制脱碳工艺的IF钢生产数据. 表2为自然脱碳与强制脱碳工艺脱碳效果的比较结果. 由表2可知,相比自然脱碳工艺炉次,RH强制脱碳工艺炉次的转炉终点、RH进站钢液碳含量更高,脱碳结束钢中平均碳含量均在12×10-6以下;同时,为了匹配后续连铸工序生产节奏,将两种脱碳工艺的脱碳时间、处理时间分别控制在20 min和32 min. 可见,RH强制脱碳与自然脱碳工艺脱碳效果基本相当,下文将主要研究脱碳工艺对顶渣氧化性和钢液洁净度的影响.

表2 自然脱碳与强制脱碳工艺脱碳效果比较Table 2 Comparison of the decarburization effects between the natural and forced decarburization processes

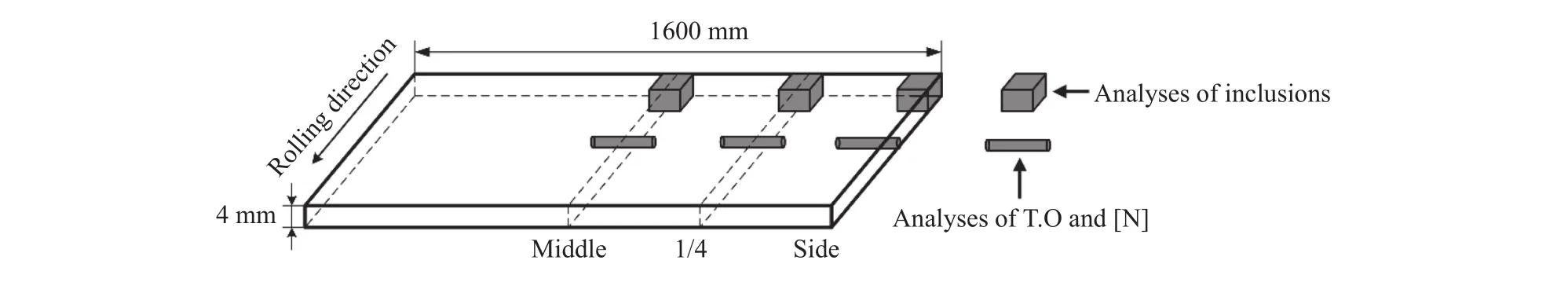

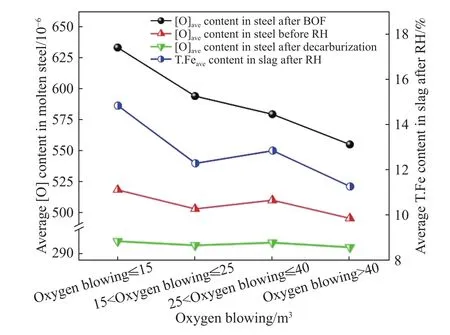

为研究脱碳工艺对顶渣氧化性的影响规律,本文采用统计学中常用的箱型图来真实直观地反应数据的分布情况[17-19],结果如图2所示. 由图2可知,与自然脱碳工艺炉次相比,强制脱碳工艺炉次转炉结束与RH进站钢中平均[O]含量更低,脱碳结束钢中[O]含量与自然脱碳工艺脱碳结束钢中[O]含量基本在同一水平,RH结束时渣中平均T.Fe的质量分数降低了1.3%,这与该厂IF钢生产工艺特点相关.

图2 不同RH脱碳工艺钢中[O]含量和RH结束渣中T.Fe含量分布Fig.2 Distribution of [O] content in molten steel and T.Fe content in the ladle slag after the RH treatment in different RH decarburization processes

西昌钢钒厂采用“BOF—LF—RH—CC”工艺流程生产IF钢,转炉出钢采用滑板挡渣并控制渣厚在80 mm以下,经吹氩站到达LF工序添加活性石灰和刚玉渣进行埋弧加热,在LF结束进行初步钢包顶渣改质. 值得注意的是,与常规LF工序采用还原性“白渣”不同[20-22],该厂LF工序主要承担钢液升温任务,这使得炉渣虽在RH结束有进一步改质处理,但顶渣氧化性仍然较强.由于RH过程渣中T.Fe含量与钢中[O]含量联系密切[13],该厂IF钢生产流程长,钢液与炉渣接触时间更长,自然脱碳工艺炉次转炉终点和RH过程的钢中[O]偏高,钢中[O]向渣中扩散趋势更为显著,使得自然脱碳工艺炉次RH结束渣中T.Fe含量更高.

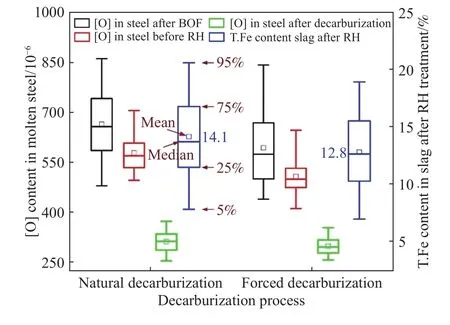

图3为强制脱碳工艺不同吹氧量时各工序钢中 [O]和RH结束渣中T.Fe的变化. 由图3可知,控制RH脱碳结束钢中[O]含量基本稳定前提下,在转炉结束、RH进站钢中[O]含量降低时,增加强制吹氧脱碳工艺的吹氧量,RH结束渣中T.Fe含量呈降低趋势. 研究指出,在RH强制吹氧脱碳期间短时间内钢液氧势会超过炉渣氧势,钢液开始向顶渣传氧,但随着吹氧结束后钢中氧含量逐渐下降,钢中氧向炉渣传递趋势会逐渐减弱,在整个RH脱碳过程中,顶渣T.Fe含量略微增加[13],但由于西昌钢钒厂整个IF钢冶炼流程长,钢液与炉渣接触时间长且RH过程炉渣氧势本身较高以及合适的吹氧制度,转炉结束至RH进站钢液氧含量对顶渣氧化性影响要大于强制吹氧脱碳期间钢液氧含量增加引起的炉渣氧化性变化. 因此,在低转炉终点和RH进站钢液氧活度下,在RH过程采用强制吹氧脱碳工艺适当增加吹氧量,可达到控制顶渣氧化性的目的.

图3 不同吹氧量时各工序钢中[O]和RH结束渣中T.Fe变化Fig.3 Changes of [O] content in molten steel of the different processes and T.Fe content in the ladle slag after the RH treatment for different oxygen blowing conditions

综上可知,在能满足RH脱碳效果的前提下,尽量提高转炉终点钢液碳含量、降低钢液氧含量,后续在RH精炼时采用强制吹氧脱碳工艺,适当增大吹氧量来弥补钢中氧的欠缺,可显著降低IF钢顶渣氧化性.

2.2 脱碳工艺对热轧板中T.O和[N]含量的影响

不同脱碳工艺热轧板中T.O和[N]含量变化如图4所示,每炉T.O和[N]含量为热轧板中部、1/4处、边部三个位置所测均值. 由图4可知,自然脱碳工艺炉次与强制脱碳工艺炉次的T.O含量最大值仅相差1.3×10-6,其T.O平均质量分数分别为13.3×10-6和 13.9×10-6,说明两种脱碳工艺控制热轧板T.O含量均比较理想;自然脱碳工艺炉次[N]含量最小值为 19.8×10-6、最大值达到 23.5×10-6,强制脱碳工艺炉次[N]含量最小值为17.0×10-6、最大值仅为20.7×10-6,自然脱碳工艺炉次[N]平均质量分数较强制脱碳工艺高2.4×10-6,说明强制脱碳工艺可有效降低IF钢[N]含量,这与不同脱碳工艺钢液脱氮条件不同有关.

图4 不同脱碳工艺炉次钢中T.O和[N]含量变化. (a)自然脱碳;(b)强制脱碳Fig.4 Total oxygen and nitrogen changes in different decarburization process heats: (a) natural decarburization process; (b) forced decarburization process

钢液脱氮反应式[23]如下所示:

由式(2)、(3)可知,钢液温度、氮分压、钢液成分为影响钢液脱氮的因素. RH精炼过程采用强制吹氧脱碳工艺期间,真空室内碳氧反应相较于自然脱碳更加剧烈,钢液中快速生成大量CO气泡,CO气泡对于氮来说相当于真空,越多的CO气泡越有利于脱氮速率的提高;同时,强制吹氧脱碳期间更剧烈的熔池搅拌能有效增大气液反应界面积,提高脱氮速率[24-26]. 因此,强制脱碳工艺相较于自然脱碳工艺可有效降低IF钢[N]含量.

2.3 脱碳工艺对热轧板中夹杂物影响

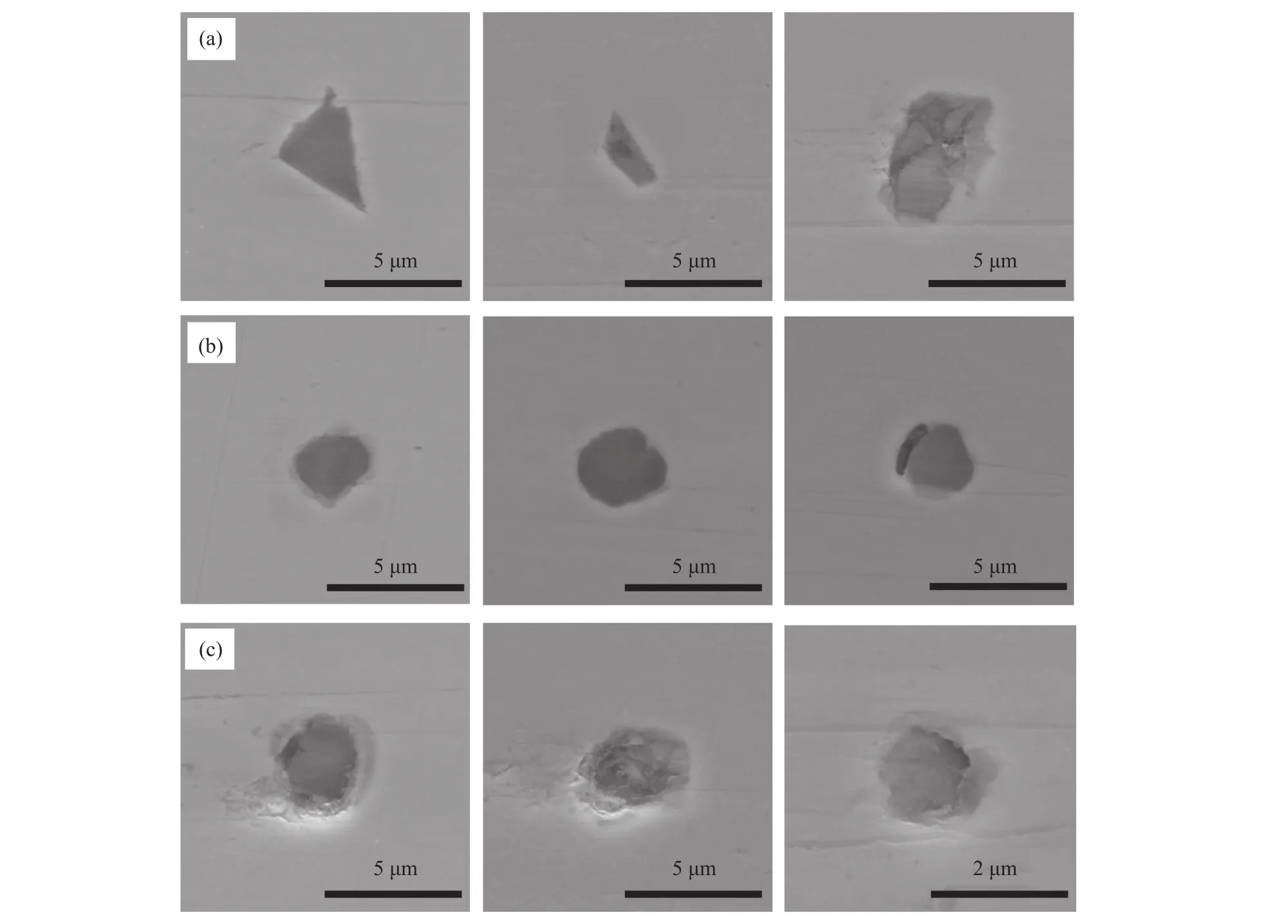

为了更好体现脱碳工艺对最终产品质量的影响,本文以不同脱碳工艺生产的超低碳IF钢热轧板为研究对象,对热轧板进行取样分析钢中夹杂物. 在采用自然脱碳工艺与强制脱碳工艺生产的两个炉次中选择典型夹杂物,其成分及形貌如图5、6所示. 根据夹杂物的形貌和成分不同,两种脱碳工艺热轧板中夹杂物均可分为以下三类:(1)Al2O3夹杂物;(2)Al2O3-TiOx复合夹杂物;(3)其他类夹杂物,主要含有Ca、Mg、Al等元素,部分夹杂物还含有少量Ti元素. 图7为Al2O3夹杂物、Al2O3-TiOx夹杂物、MgO-Al2O3-TiOx夹杂物和CaO-Al2O3-TiOx夹杂物的能谱面扫描图.

图5 自然脱碳工艺炉次 1钢中夹杂物的典型形貌. (a)Al2O3夹杂物;(b)Al2O3-TiOx夹杂物;(c)CaO-Al2O3-TiOx、MgO-Al2O3、MgO-Al2O3-TiOx夹杂物Fig.5 Typical morphologies of inclusions in the natural decarburization process of Heat 1:(a) Al2O3 inclusions; (b) Al2O3-TiOx inclusions;(c) CaO-Al2O3-TiOx, MgO-Al2O3-TiOx, and MgO-Al2O3 inclusions

图6 强制脱碳工艺炉次 4 钢中夹杂物的典型形貌. (a)Al2O3夹杂物;(b)Al2O3-TiOx夹杂物;(c)CaO-Al2O3-TiOx、CaO-Al2O3、CaO-Al2O3-TiOx夹杂物Fig.6 Typical morphologies of inclusions in the forced decarburization process of Heat 4: (a) Al2O3 inclusions; (b) Al2O3-TiOx inclusions;(c) CaO-Al2O3-TiOx, CaO-Al2O3, and CaO-Al2O3-TiOx inclusions

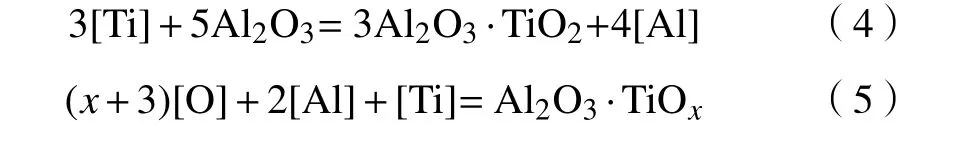

结合图5~图7可知,热轧板中Al2O3夹杂形状不规则,分别呈球状、三角形状和多边形状,部分夹杂存在破碎情况,这是由轧制过程Al2O3夹杂发生变形导致. 实验所取热轧板样表面质量较好,未发现簇群状Al2O3夹杂物. 这是由于该钢厂生产IF钢时,在加入海绵Ti合金化后纯循环时间为8~10 min,镇静时间也在30 min左右,依据生产经验[8-11],该钢厂夹杂物上浮时间比较充分,有利于钢中大颗粒Al2O3夹杂物上浮去除[27];钢中是否存在簇群状Al2O3夹杂物与脱碳结束钢中氧活度密切相关[28-30],也有研究指出RH真空结束很难发现簇群状夹杂物[31]. 对于Al2O3-TiOx夹杂物,形状多为球形,Ti元素含量较少且多分布在Al2O3夹杂外层,该类夹杂物的形成主要是因为在钢液中加入Ti后,Al2O3将会由外向内逐渐被Ti还原最终形成Ti-Al-O类夹杂物[32];同时,由于该厂RH结束顶渣氧化性仍然较强,炉渣对钢液的二次氧化作用也会生成Al2O3-TiOx复合夹杂[5-7],具体反应如式(4)、(5)所示. 其他类夹杂物边缘比较粗糙且含有Ca、Mg、Al等元素,应为炉渣卷入钢液引起的.

图7 夹杂物的能谱面扫图. (a)Al2O3夹杂物;(b)Al2O3-TiOx夹杂物;(c)MgO-Al2O3-TiOx夹杂物;(d)CaO-Al2O3-TiOx夹杂物Fig.7 Elemental mapping of inclusions: (a) Al2O3; (b) Al2O3-TiOx; (c) MgO-Al2O3-TiOx; (d) CaO-Al2O3-TiOx

图8为不同脱碳工艺三类夹杂物尺寸分布箱型图,图中的夹杂物尺寸分布为该夹杂物在各脱碳工艺的热轧板中部、1/4处、边部三个位置总的尺寸分布,以夹杂物的等效圆直径表示夹杂物尺寸. 统计夹杂物尺寸分布时,将所有夹杂物尺寸按从小到大排列成有序序列,图中的百分数就是指在图中对应的夹杂物尺寸值以下的夹杂物数量占夹杂物总数量的百分比. 由图8可知,三类夹杂物的尺寸分布中间值更靠近较小尺寸夹杂物,说明钢中大多数为小尺寸夹杂物,且钢中8 μm以下的夹杂物数量占到了夹杂物总量的75%以上;Al2O3夹杂物尺寸在1.0~12.6 μm之间,平均尺寸为4.5 μm,Al2O3-TiOx夹杂物尺寸在1.4~12.3 μm之间波动,平均尺寸为4.4 μm, 其他类夹杂物尺寸在1.4~23.0 μm之间变化,平均尺寸较大,为6.5 μm. 综上,两种脱碳工艺中各类夹杂物的尺寸分布离散程度基本一致,说明RH强制脱碳和自然脱碳工艺对热轧板中夹杂物尺寸变化没有明显影响.

图9为不同脱碳工艺炉次各类夹杂物的数量密度,其数量密度为热轧板中部、1/4处、边部三个位置所测均值. 自然脱碳工艺炉次夹杂物总数量密度在4.2~4.7 mm-2之间变化,强制脱碳工艺炉次夹杂物总数量密度在3.7~4.8 mm-2之间,且钢中均以Al2O3夹杂为主,Al2O3-TiOx与其他类夹杂物数量较少. 由此可见,RH强制脱碳与自然脱碳工艺热轧板中夹杂物数量密度相差不大.

综合图8、图9可知,RH强制脱碳与自然脱碳工艺热轧板中夹杂物尺寸、数量无明显差异.RH脱碳结束钢中氧含量高低,以及是否加铝吹氧以补偿RH处理过程中钢液温降是影响钢液洁净度重要因素[31,33],因此下文主要从这两个方面对以上现象进行解释. 试验炉次在RH过程钢液温度控制良好,均未进行加铝吹氧的操作,有助于控制钢液洁净度;同时,研究指出,合理的吹氧量并不会导致脱碳终点钢中氧含量增加[12-15],且铸坯及中间包钢液洁净度与RH吹氧量没有明显相关性[31].因此,结合表1可知,西昌钢钒厂RH强制吹氧脱碳工艺主要依据钢液碳氧含量初始值及终点目标值来计算实际所需吹氧量,强制脱碳与自然脱碳工艺脱碳结束钢中[O]含量控制水平基本相当,说明该厂RH强制脱碳工艺吹氧量比较合理,并未出现吹氧过量造成钢液过氧化的情况.

图8 不同脱碳工艺各类夹杂物尺寸分布箱型图Fig.8 Size changes and distribution of inclusions in different decarburization processes

图9 不同脱碳工艺炉次各类夹杂物数量密度变化. (a)自然脱碳;(b)强制脱碳Fig.9 Number density changes of inclusions in different decarburization process heats: (a) natural decarburization process; (b) forced decarburization process

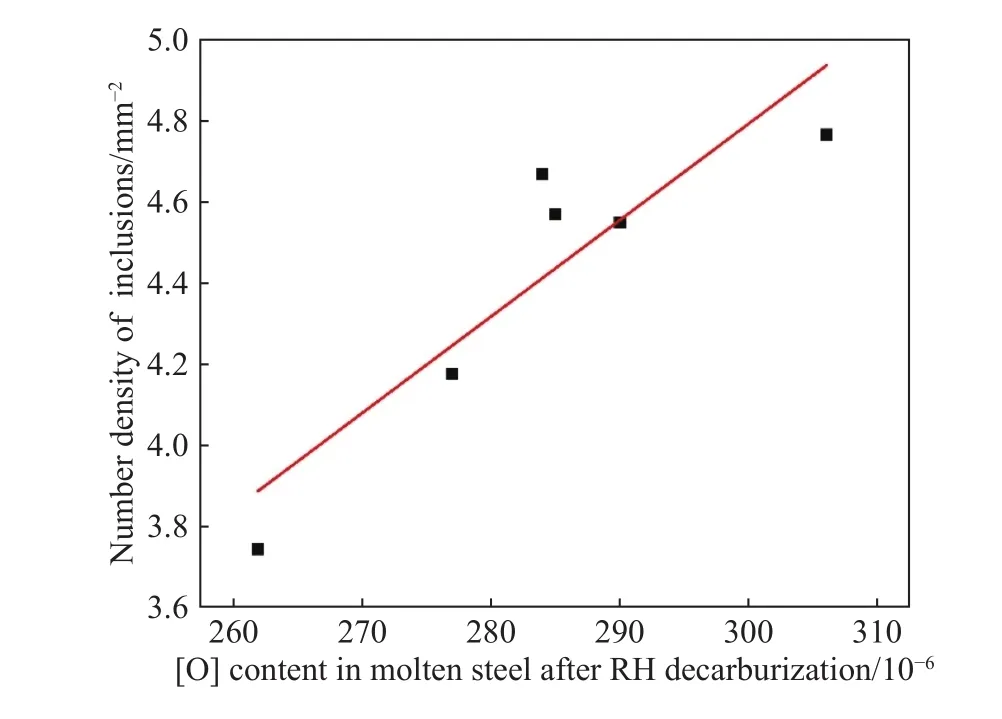

图10为RH脱碳结束钢中[O]与钢中夹杂物的数量关系,用以进一步分析RH脱碳结束后钢液氧活度与钢中夹杂物关系. 可以发现,RH脱碳结束钢中[O]越高,热轧板夹杂物数量密度越高,钢的洁净度也越差;结合前文,保持较低RH脱碳结束后钢中[O]含量,也有利于降低顶渣氧化性. 因此,在RH精炼脱碳过程中,为提高钢的洁净度,应尽量降低RH脱碳结束钢中[O]含量.

图10 RH脱碳结束钢中[O]与钢中夹杂物的数量关系Fig.10 Relationship between the number of inclusions and [O] content in molten steel after RH decarburization

3 结论

以西昌钢钒厂BOF—LF—RH—CC工艺生产的IF钢为研究对象,分析了RH强制脱碳和自然脱碳对顶渣氧化性以及钢的洁净度的影响规律,结果表明:

(1)与自然脱碳工艺炉次相比,强制脱碳工艺炉次转炉结束与RH进站钢中平均[O]含量更低,脱碳结束钢中[O]含量与自然脱碳工艺脱碳结束钢中[O]含量基本在同一水平,RH结束时渣中平均T.Fe的质量分数降低了1.3%;在能满足RH脱碳效果的前提下,尽量提高转炉终点钢液碳含量、降低钢液氧含量,后续在RH精炼时采用强制吹氧脱碳工艺,适当增大吹氧量来弥补钢中氧,可显著降低IF钢顶渣氧化性.

(2)自然脱碳工艺与强制脱碳工艺控制热轧板T.O含量均比较理想,平均T.O含量分别为13.3×10-6和 13.9×10-6;自然脱碳工艺炉次平均 [N]含量较强制脱碳工艺高2.4×10-6,强制脱碳工艺可有效降低IF钢[N]含量.

(3)脱碳工艺对IF钢热轧板中夹杂物类型、尺寸及数量没有明显影响,夹杂物主要由Al2O3夹杂、Al2O3-TiOx夹杂与其他类夹杂物组成,以夹杂物的等效圆直径表示夹杂物尺寸,以上三类夹杂物平均尺寸分别为 4.5、4.4和 6.5 μm;Al2O3夹杂物形状不规则,未发现簇群状Al2O3夹杂物,尺寸在1.0~12.6 μm之间不等;Al2O3-TiOx夹杂物形状多为球形,尺寸在1.4~12.3 μm波动;其他类夹杂物边缘比较粗糙,尺寸较大,在1.4~23.0 μm之间变化.

(4)在RH精炼过程中,尽量降低RH脱碳结束钢中[O]含量,有利于提高钢液洁净度.