全地面起重机起升变幅协调策略研究

2021-09-02滕儒民樊传平

罗 凯,滕儒民,樊传平,王 鑫

(1.中联重科工程起重机公司,湖南长沙414000;2.大连理工大学机械工程学院,辽宁大连116024)

大吨位全地面起重机重载长臂作业工况下几何非线性变形愈发明显[1-2]。起升作业时,如果仅仅卷扬起升,变幅不进行适当配合,会发生重物偏摆的现象,重物安装就位反之亦然,此偏摆会导致安全事故,影响准确安装。

目前针对吊装精度的研究主要基于梁的变形理论、ANSYS仿真分析和实时监测并同步修正臂架仰角的方式[3-4]。Park等[5]对高空作业车在卸放物体过程中发生的臂架振动现象进行了研究,采用了时滞控制和无指令输入整形技术。谢文涛等[6-7]使用ANSYS对全地面起重机主臂工况进行了非线性分析,讨论了幅度变化的调整方3法。贺浩[8]通过梁弯曲理论对高空作业车伸缩臂变形进行了研究。大连理工大学赵超[9]采用有限元法进行了副臂工况下臂架端部工作幅度修正的研究。

如图1(a)所示,给出某型伸缩臂简图,可以近似为图1(b)中的外伸阶梯梁模型。目前多数针对重物起升离地过程中的偏摆研究采用有限元仿真和线弹性变形法,利用解析法对重物在臂架大转角、大变形下的偏摆研究尚少。本文采用解析法考虑了臂架吊载后几何非线性变形,对臂架端部位置的修正提出了一种基于预先设置变幅液压缸长度的协调策略。

图1 某型全地面起重机臂架模型Fig.1 Analysis model for the telescopic boom of an all-terrain crane

1 工作幅度变化值求解

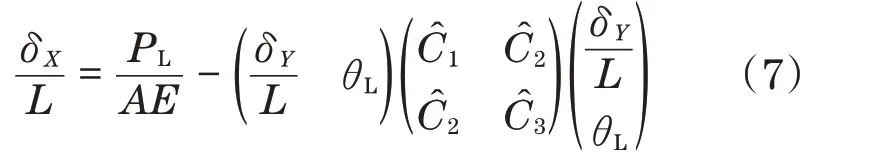

臂架端部的位置修正关键在于几何非线性分析确定臂架在加载过程中工作幅度的变化值。根据图1(b)所示,任相邻两节臂存在相对转角和互相约束。利用坐标转换求出所有节臂端部的位移。再转换至全局坐标系下求出臂架末端的变形位移[10]。将单节臂抽象成一根长度L、截面面积为A的梁。假设梁末端受轴向载荷PL、切向载荷FL和弯矩ML的作用后,末端产生了横向位移δY、纵向位移δX和转角θL,如图2所示。

图2 单节臂架的非线性变形Fig.2 Nonlinear deformation of a single boom

由梁柱理论可以得出梁的控制方程及相应的边界条件如下:

将边界条件带入梁的控制方程中,可以求出端部的归一化后的挠度解析式为[11]

其中,

对于发生非线性变形的梁模型而言,挠度方程的导数即为转角方程,故当X=L时,梁端部的挠度δY和转角θL的数值解为

根据梁长在变形前后始终恒定的约束条件可

通过对式(6)微分并整理,可以得出梁端部纵向位移δX的数值解为以列出:

其中,

假定全地面起重机伸缩臂共N节臂。用ΔY、ΔX表示整个臂架端部的横纵向位移。在O点沿着臂架方向建立坐标系XOY,同时在第i节臂的初始处Oi沿着其切线方向建立局部坐标系XOiY,用、、表示第i节臂末端在其局部坐标系下的横纵向位移和转角,、、表示第i节臂架末端在其局部坐标系下所受的横纵向载荷和弯矩。针对第i节臂架起始点Oi可以列出平衡方程,经过坐标变换整理,相邻两节臂在连接点处存在如下关系:

综上,可以通过解非线性方程组求出各节臂架在其局部坐标系下的转角和横纵向位移。对于第i节臂末端而言,其相对全局坐标系XOY旋转的角度为

N节臂架各节末端横纵向位移通过坐标转换,可以转化为全臂架末端在全局坐标系下的纵向位移ΔX和横向位移ΔY。因此,在臂架端部横纵向载荷和弯矩确定的情况下,便可以求出整个臂架端部横纵向位移:

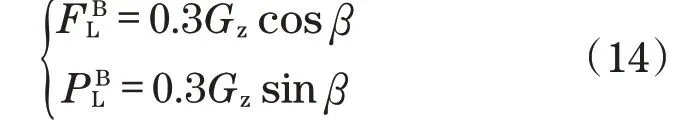

臂架在空载时因自重会出现一定程度的变形,使实际的初始工作幅度不再是臂架在水平方向投影的长度。臂架自重在端部的等效横向载荷和纵向载荷为[12]:

式中:Gz为伸缩臂臂架系统自重。

将上述的初始载荷结合式(8)便可求出臂架端部在自重变形下的精确横向位移ΔYB和纵向位移ΔXB。可以求出初始工作幅度RC为

式中:Lg为臂架根部到回转台中心的距离。

假设臂架完全加载时,臂架端部的等效横向载荷、纵向载荷以及附加弯矩,故可求出臂架端部在吊载时横纵向位移、,臂架完全加载时的工作幅度RD为

因此,在载荷FL、PL、ML确定的情况下,便可以求出因臂架非线性变形而引起的工作幅度的变化值ΔR为

2 起升协调变幅策略

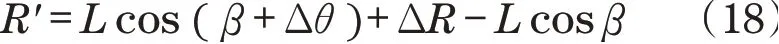

起升协调变幅策略基本思想是通过协调配合卷扬的起升动作和液压缸的变幅动作,补偿因臂架变形而引起的工作幅度的变化。如图3所示,在起升机构动作前,先调节变幅液压缸伸长ΔL,使变幅液压缸与主臂的铰接点由A变为O',此时臂头会由最初的B处移至B',然后再直接通过卷扬收起钢丝绳便可实现重物的竖直起升。

图3 重物起升离地阶段Fig.3 Hoisting stage of the object off the ground

假设臂架最终的变幅角度为Δθ,变幅后臂架末端的位置处于D处,通过图中的几何关系可以求得修正后的工作幅度与初始幅度的偏差R'满足

采用逐步逼近法按一定步长逐渐变化变幅角度Δθ,并计算出对应仰角下的工作幅度偏差R'。通过不断改变臂架变幅角度,直到R'趋于迭代终止条件。这里变幅角度采用的步长为0.05°,迭代计算的终止条件是ε为0,020 m。

3 算例验证

以某500 t全地面起重机全伸工况为例,选取臂架的初始仰角为45°。具体的臂架参数如表1所示。

表1 全地面起重机主臂参数Tab.1 Parameters of the telescopic booms

根据主臂的起重性能表,仰角45°对应的最大吊重载荷分别为11.9 t,考虑到本文实验自变量选取的是略大于吊重的起升载荷,为方便研究,选取起升载荷的范围为2~20 t,步长为2。通过Matlab计算与ANSYS仿真得到工作幅度的变化值,如图4所示。

从图4(a)可以发现,数值仿真的结果与ANSYS计算的结果即使在起升载荷超过了起重性能表的范围,拟合程度依旧很高。从误差分析图4(b)来看,最大误差发生在起升载荷最大处,为3.9%,符合工程需要。说明此方法能精确地模拟非线性变形带来的工作幅度变化。

在利用逐步渐进法求出变幅液压缸的伸缩长度后,将其带入ANSYS重新建模分析,并重新模拟重力场进行仿真。根据仿真结果吊载后的工作幅度与初始幅度的差值是否小于允许的偏差范围0.020 m,进而验证预先调节变幅液压缸策略的精确性与可行性。具体的数值计算与有限元仿真结果发现,在臂架仰角为45°的工况下,数值方法计算吊载后的工作幅度与有限元仿真的工作幅度最大差值0.253 m,最大误差仅为0.4%。结合图4,可以发现本方法可以精确地计算出真实情况下全地面吊载后工作幅度。

图4 45°下工作幅度变化值Fig.4 Working radius values with the loads when boom luffing angle 45°

变幅液压缸伸缩ΔL后,45°吊载时最大的工作幅度偏差分别为0.170 m,皆处于允许的偏差范围0.020 m内,说明本文提出的预先调节变幅液压缸策略,能够明显地提升吊装精度,解决了实际工程中吊重起升离地后的偏摆问题。

4 结论

针对全地面起重机在吊装重物起升离地后发生的吊重偏摆现象,提出了一种预先修正策略。考虑了轴向载荷二阶效应对变形的影响,对臂架端部变形位移和工作幅度的变化值进行了精确的数值求解,并结合逐步渐进法对变幅液压缸的伸缩长度进行了计算。算例计算结果表明,提出的预先变幅液压缸策略可以有效地提高吊装精度,避免偏摆的发生。同理,重物就位也可利用此方法进行求解。