关于动车组运用检修限度表的研究

2021-08-28王艳爽

王艳爽,杨 涛

(中车长春轨道客车股份有限公司,吉林 长春 130062)

我国动车组检修按照动车组的走行里程或运营时间分为5个等级:一级和二级检修为运用检修,三级、四级和五级检修为定期高级检修[1]。随着运营动车组的增加,动车所的运用检修任务日益繁重,在紧张的入库时间内完成动车组的状态检查,确保列车安全运营是动车所最重要的工作[2]。运用检修限度表是运用检修作业中重点项目的检修标准,是动车组运用检修的质量标准之一。各型动车组运用检修限度的要求差别较大,造成对限度的理解和执行困难,因此合理制定清晰统一的运用检修限度表显得极为重要,对运用检修工作具有积极的指导作用[3]。

1 运用检修限度表结构研究

运用检修限度表既要明确检修项目的限度值,还需实现不同车型检修项目的纵向比较及相同项目限度值的横向对比,从而为检修技术的优化提供技术支撑。

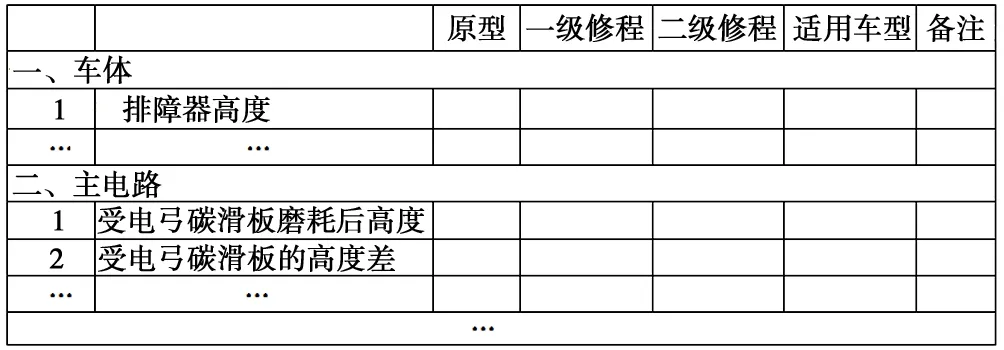

1.1 原运用检修限度表结构

原限度表是各型动车组单独做一张表(图1),每个限度表项点依次进行罗列,这对于单种车型没有问题,但各动车所均运营多种型号动车组,由于不同车型之间相同部件、相同内容的项目描述各不相同,限度描述口径差别也很大,不利于现场执行,并且对相似项目不易通过不同车型的比对实现技术分析和优化。

图1 原动车组运用检修限度表示例

1.2 运用检修限度表结构优化方案建议

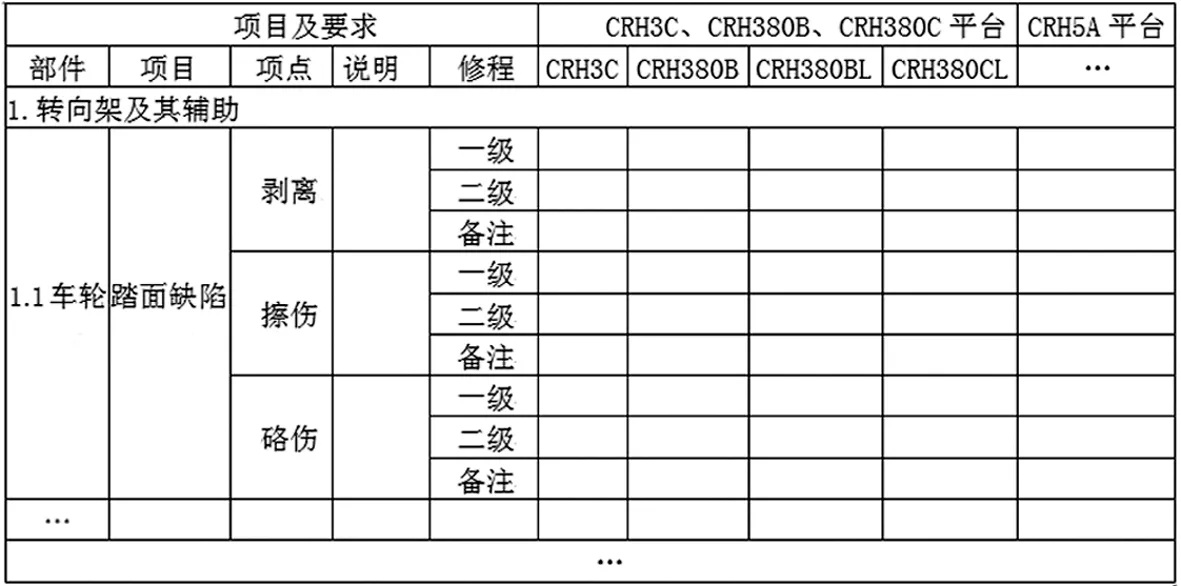

针对动车组的共性特点,采用产品树分析方法,按照系统、部件、项目等层次结构建立限度表纵向目录;横向目录可设置为平台及车型分类。在此基础上纳入限度值,更便于检修限度的比较、优化和使用管理[4]。

对原限度表结构进行优化的同时,将原限度表中的“项目”拆分成“项目”和“项点”,使具体检修项目和缺陷形式变得更醒目,使得重点信息突出。同时增加一列“说明”,用来附注相关信息,对后续限度表增补新车型提供指导性建议。

将原限度表中“原型”及“备注”信息栏合并列入修程分节中,均作为限度值的备注信息。图2为优化后的限度表示例。另外,原限度表中电务车载接口限度混插在车辆限度中,在查询限度表时容易遗漏,可将电务车载接口相关限度作为一大项,版面集中在一起。

图2 优化后动车组运用检修限度表示例

2 各型动车组及其部件运用检修限度项点的优化及规范

检修项目要依据动车组及部件的性能特征、安全等级等因素进行制定。动车组运用检修限度表的检修项点主要集中在车体、轮对、空气弹簧、制动盘、受电弓、碳滑板等零部件上。

2.1 车体

车体的运用检修限度主要是针对排障器的。原限度表中各型动车组排障器对应的实物部件不一致,有的车型限度表中排障器是指前鼻组成的除雪犁,有的车型是指车体的主排障,还有部分车型的排障器和安装在转向架上的扫石器名称混淆。因此需对各种排障器的名称统一规范,以避免在现场执行过程中出现辨识错误。

通过对各类排障功能部件进行梳理,将其名称进行统一和分类,可分为车体主排障器、车体辅助排障器和转向架扫石器三大类,各车型依据各自结构特点确定相应的限度值。

2.2 车轮

2.2.1踏面缺陷

车轮踏面发生擦伤、剥离等缺陷后,导致车轮与钢轨接触不良,加大振动和冲击,在动车组每日入库时需对车轮踏面状态进行确认。对于车轮踏面缺陷,CRH1型动车组要求检查踏面擦伤、剥离;CRH2型动车组要求检查踏面擦伤、剥离、硌伤、接触疲劳;CRH3型动车组要求检查踏面擦伤、金属堆积、脱层、剥落、氧化皮、剥离、凹陷及车轮卷边;CRH5型动车组要求检查踏面擦伤、剥离、连续碾长。在现场执行中主要是根据缺陷大小及形成原因判断,但是对于很多缺陷的种类无法辨识明确,如发生金属堆积时,需先修复表面后再进行判断。

为更有效地结合现场执行,并保证运行安全,可综合缺陷的技术特征及限值要求,将车轮踏面缺陷合并为剥离、擦伤、硌伤3项,对各车型形成统一的项点要求。

2.2.2车轮直径差

车轮直径差(简称轮径差)较大时,将拉大各车轮线速度,使轮轨出现非对称接触而加剧车轮的磨耗。原限度表中,CRH1型动车组明确了同一轮对及同一转向架的轮径差要求;CRH3型动车组增加了同一车辆轮径差要求;CRH2型动车组又增加了同一车辆单元内车辆间轮径差要求;CRH5型动车组因转向架结构的特殊性增加了同一动车内2条动力轮对的轮径差要求(CRH5型动车组动力转向架配有一条动力轮对和一条非动力轮对)。

从各车型轮径差要求来看,各车型的测量口径各不相同,这主要由各车型转向架结构及制动系统决定的。因此需要寻找更合理的项点口径,即满足各技术平台的参数要求,又能对项点进行统型,以方便各动车所现场执行。因此,将轮径差统一为同一轮对、同一动力转向架、同一非动力转向架、同一车厢(动车车厢动轮间、拖车车厢非动力轮间)几个项目,这样除CRH2型动车组同一车辆单元轮径差外,实现了各车型轮径差的要求口径统一,并且兼容了CRH5型动车组的特殊性。

动车组轮径差计算方法有两种:CRH1、CRH2型动车组是对范围内所有车轮中最大轮径值和最小轮径值进行比较;CRH3、CRH5型动车组是先对同一轮对两车轮直径取完平均值后再对平均值进行比较。从技术角度分析,对平均值进行比较会对峰值有削弱的作用,对轮径差分析会产生很小范围的偏差,且在现场执行过程中,增加了人为工作量。因此很多动车所在实际执行过程中亦将CRH3、CRH5型动车组按照CRH1、CRH2型的计算方法进行了统型。为更严谨规范标准,并实现各平台的统型,可明确轮径差的比较应为车轮直径的最大值与最小值之差。

2.2.3车轮踏面外形

动车组轮对在运行一定里程后需对踏面进行旋修。所有动车组均已实现经济型薄轮缘踏面,根据车轮踏面状态选择更合理的踏面尺寸进行旋修。原限度表中明确的踏面外形(轮缘高度、厚度等尺寸)标准是指车轮运行中的极限值,如果旋修尺寸选择不合适将产生浪费,减少车轮的使用寿命。因此在限度表中需明确旋修的尺寸及旋修后的尺寸。

2.3 车轴

各车型限度表中,只有CRH2型动车组包含车轴轴身擦伤撞击等限度要求,其他车型均无车轴运用检修标准。动车所在进行检修工作时,为保证运行安全,对车轴管控过分严格,甚至有时对无需大修的车轴按照高级修标准进行下车修复。

车轴缺陷应在满足技术要求的条件下综合运用与高级修作业条件的区别,将限度项点按照是否有涂层分开考虑,统型为车轴轴身擦伤深度、车轴轴身局部撞击损伤深度、涂层3种。

2.4 制动盘

2.4.1制动盘裂纹

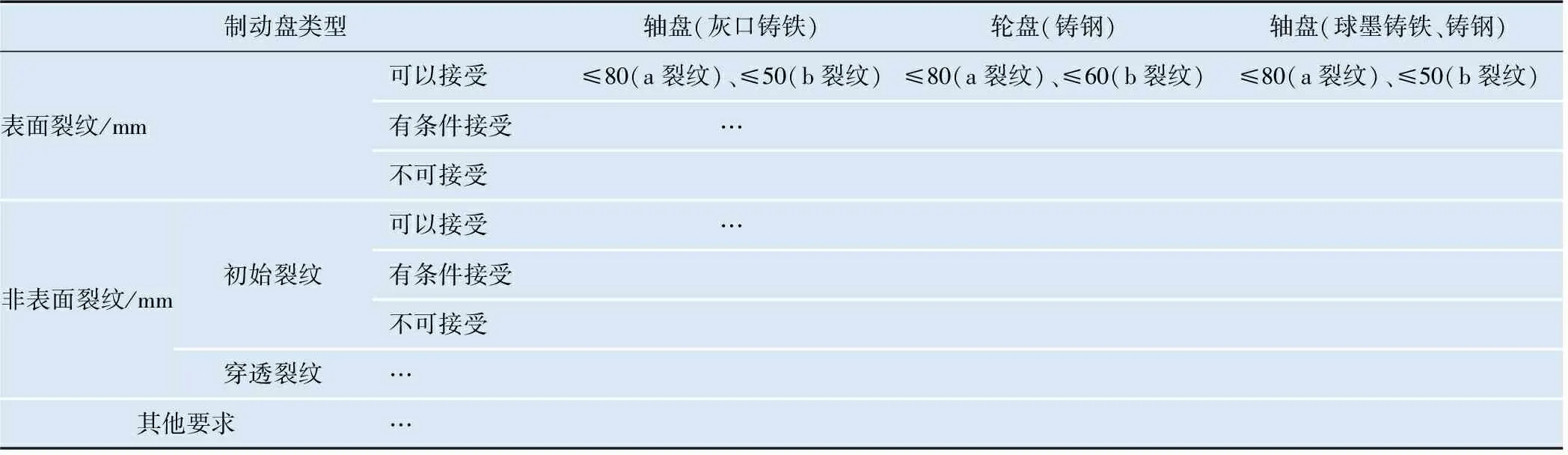

各型动车组制动盘结构及材料基本相同,但其制动盘裂纹限度要求差异很大,裂纹定义易混淆,检测方式多样,如各车型制动盘裂纹普遍分为初始裂纹、表面裂纹、发纹等,但各车型裂纹的含义各不相同,甚至出现有些车型制动盘裂纹含义正好相反的情况,这对现场执行造成相当大的困难。

制动盘裂纹类型需从裂纹的形成原因、表现形式及位置进行分析,制动盘裂纹在摩擦环径向比厚度方向安全敏感度高,摩擦环的边缘区域比中间区域安全敏感度高。

综合分析后可按照裂纹在摩擦环厚度方向是否贯穿将其分为表面裂纹(未贯穿摩擦环厚度方向的裂纹)和非表面裂纹(贯穿摩擦环厚度方向的裂纹)。非表面裂纹按照摩擦环径向是否贯穿又分为初始裂纹(贯穿摩擦环的厚度方向,但尚未从摩擦环的内径到达外径的裂纹)和穿透裂纹(贯穿摩擦环的厚度方向,且从摩擦环内径贯穿到摩擦环外径的裂纹)。

按裂纹所在摩擦环表面区域可将裂纹分为中间区域裂纹(a裂纹)、边缘区域裂纹(b裂纹)及组合裂纹(摩擦环上2条及以上且最小距离小于7 mm的裂纹)三大类。

通过上面的分析,将制动盘裂纹检修限度按照材质和安装部位进行统型,分为轴盘(灰口铸铁)、轴盘(球墨铸铁、铸钢)、轮盘(铸钢)三大类。对限度描述规范后明确各车型检修限度项点,对限度一致的进行统型。在限度表中将制动盘裂纹作为各车型公用的附件,如表3所示。

表3 制动盘裂纹检修限度项点优化建议表

2.4.2制动盘磨耗

制动盘磨耗主要是为了保证制动盘有足够的有效接触面,从接触情况考虑需检测剩余磨耗量、两侧厚度差及摩擦环倾斜情况。原限度表中关于制动盘磨耗的要求有整体测量与单侧测量两种方式。采用整体测量时依然需先进行单侧测量再进行计算,否则无法卡控厚度差,因此可明确检修限度描述口径,统型为单侧测量方式下的参数。

从磨耗类别上分析,可将各车型制动盘磨耗限度统型为:轮盘磨耗限度(单侧测量)、轴盘磨耗限度(单侧测量)、制动盘偏磨限度(摩擦环厚度差)、制动盘摩擦环倾斜磨损限度(最高点和最低点之差)。

2.5 空气弹簧

各型动车组空气弹簧的结构形式及工作原理是相同的,且动车组在设计的时候均已充分考虑空簧的安全裕量。但原限度表中,对空簧橡胶气囊缺陷的运用检修要求按照三级修的标准执行,这必然会导致极度浪费橡胶气囊的使用寿命。

综合运用情况,橡胶气囊缺陷项点可统型为深度、长度、单处面积及鼓包。因橡胶材料的特性,缺陷深度很难保证人工测量的准确性,因此根据结构原理对各缺陷深度可统型规定为“充气状态下裂纹、磨损、外伤、龟裂等各类缺陷不得出现帘线外露”。根据空簧的运用经验,缺陷长度和面积均可在三级修标准的基础上放宽,并实现各车型统型。因橡胶气囊的层次结构导致空簧出现鼓包时,必须考虑是否有漏气情况,鼓包限度的判定既要方便执行,又要避免存在隐患,因此当鼓包限度未超限时,还需人工接触判断是否有气压感。

2.6 主供电

2.6.1受电弓

原限度表中各车型受电弓静态接触压力、升降弓时间测量口径差异较大,不利于现场操作。受电弓静态接触压力测量可统一为:不拆阻尼器时测量受电弓静态接触压力,测量落弓位以上0.5 m处、可测量的最高点(不超过1.9 m)及两者中间任一点(建议选靠近中点处)3处。测量值卡控项点为3个参数:上升过程中、下降过程中、上升及下降过程中同一高度点的受电弓静态接触压力的差值。对不同受电弓检修限度值分别进行说明,升降弓时间计时统一为不拆阻尼器情况下以受电弓开始动作点计时。

2.6.2绝缘子

不同车型车顶绝缘子检查要求和内容均不同,不利于现场检查作业。可将25 kV绝缘子的检修限度按材质进行归类,分为陶瓷绝缘子和非陶瓷绝缘子(硅橡胶绝缘子、环氧树脂绝缘子)两大类。这样划分后实现了同类绝缘子执行完全一致的检修限度。

2.6.3碳滑板

原限度表中CRH1、CRH2、CRH5型动车组对碳滑板磨耗后的高度和两滑板高度差有要求,CRH3型动车组在此基础上又增加了侧面及上表面裂纹要求。目前各车型动车组对磨耗后的高度要求均为≥5 mm,两碳滑板高度差均为≤3 mm,但各型号碳滑板铝基座和气道结构差异较大,随着供应商的不断增加,有些碳滑板不能满足此标准,有些碳滑板标准又偏于保守。

根据磨耗件的特性,不应只给出一个运用检修限度,在执行过程中,动车组出库后对于接近检修限度要求的磨耗件,虽然符合要求,却不好判定能不能出车。因此,首先应该明确安全极限,即动车组在运行过程中均要满足此限度要求,然后在安全极限的基础上根据碳滑板的磨耗性能并结合一级修运行里程制定出库磨耗限度。这样各动车所可根据动车组的下次运行里程合理优化检修标准。

2.7 供风制动

2.7.1闸片磨耗

原限度表中闸片磨耗限度仅针对克诺尔闸片,随着国产化闸片供应商的增加,现有闸片磨耗已不能单一根据车型来制定。原限度制定时,各型号闸片剩余厚度的测量基准不同,在现场执行过程中容易混淆。

通过对各型号闸片的结构进行分析,可统一规范闸片剩余磨耗测量基准为钢背外侧(即包含烧结小钢背)。同碳滑板的磨耗理念相似,需要制定闸片磨耗的安全极限及出库磨耗限度。目前动车组用闸片主要有粉末冶金和有机两种材质,相同材质闸片的磨耗能力基本相同,因此在确定各闸片的安全极限后,可对安全极限以外的磨耗限度实现统一标准,方便各动车所执行。

2.7.2闸片与制动盘摩擦面间隙

原限度表中,闸片与制动盘摩擦面的间隙要求单侧测量,即分别测量每侧间隙,此种测量方法误差大。可将所有车型统一为测量两侧间隙之和,测量时将闸片压紧到盘面上,测量另外一侧间隙。

3 结束语

动车组车型较多,同类部件运用限度口径差异较大,不仅对动车所的工作造成相当大困难,更不利于我国动车组运用检修技术的深化研究。

本文对动车组运用检修限度表实现了结构上的规范,同时又将不同车型的检修项目及限值的优化需求更直观地表现出来,对后续新增车型运用限度的制定给出了更合理的指导性规则。目前优化后的运用检修限度表已初步运用,得到了各动车所的认可。动车组运用检修限度的优化是一项长期的工程,需要经过实践检验后不断完善和修正。