CFRP轴管三点弯曲疲劳性能仿真研究

2021-08-23肖杰粮丁国平严小雨

肖杰粮,丁国平,严小雨

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 数字制造湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学 先进材料制造装备与技术研究院,湖北 武汉 430070)

碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)制作的轴管具有轻质高强、临界转速高、刚度大等独特优势,目前已被广泛应用于汽车、航空航天、船舶舰艇等领域[1-2]。然而,CFRP轴管结构在实际服役期间经常会受到交变载荷的作用,使得CFRP轴管结构内部的微小裂纹不断扩展,进一步演化成疲劳损伤,导致轴管的力学性能大大下降,缩短其使用年限。因此,进一步了解CFRP轴管的疲劳性能,有助于对使用中的CFRP轴管及时进行修复和更换,减少CFRP轴管在实际服役期间因疲劳而造成严重的安全事故。

国内外学者对复合材料的疲劳性能进行了很多研究,主要集中在复合材料的疲劳寿命、剩余刚度和疲劳损伤机理等方面。Saeed等[3]提出了一种基于刚度的疲劳寿命预测模型,结果表明,开发的疲劳寿命预测模型可以成功用于预测复合材料的剩余疲劳周期。He等[4]研究了不同应力水平和加载频率下CFRP层压板的三点弯曲疲劳特性,结果表明:随着疲劳加载应力水平或加载频率的增加,复合材料的弯曲疲劳寿命明显降低。Yang等[5]通过实验和有限元分析方法研究了3D编织复合材料的三点弯曲疲劳行为,获得了3D编织复合材料的疲劳损伤机理和刚度退化曲线。邱爽等[6]研究了不同应力水平对碳纤维复合材料疲劳剩余刚度的影响,结果表明,高应力水平下复合材料疲劳剩余刚度的下降程度较低且其阶段界限较模糊;低应力水平下复合材料疲劳剩余刚度的下降程度较高且其阶段界限较显著。王育虔等[7]通过试验研究了T700/MTM46复合材料层合板在高应力水平下的拉-拉疲劳性能,发现疲劳应力水平越高, 复合材料层合板破坏时刚度下降越小,且刚度退化曲线表现出“快-慢-快”三阶段特性;此外,还发现复合材料层合板拉-拉疲劳的主要失效模式为分层。Feng Y P等[8]研究了T300 /环氧树脂复合材料三点弯曲疲劳的断裂性能,结果表明:在三点弯曲疲劳下,T300 /环氧树脂断裂的主要特征是从中心开始脱层,并逐渐传播至样品的中性轴,且在最大压缩区域中发生少量的纤维断裂。史慧媛等[9]研究了复合材料夹层结构的疲劳损伤性能,发现其疲劳失效是一个渐进累积的过程,并提出利用基于芯材剪切模量退化的指数型累积损伤模型可以很好地描述复合材料夹层结构的损伤演化趋势。杜双明等[10]利用共振法测试了三维碳纤维编织体增强碳化硅陶瓷基复合材料在疲劳过程中的弹性模量,并提出了以En/E0表征的疲劳损伤演化模型,同时进行了实验验证。

综上所述,目前国内外复合材料疲劳特性研究对象主要为层合板结构,针对复合材料轴管结构的疲劳性能研究较少,但在实际工程中复合材料轴管结构的应用范围很广。为此,笔者建立了CFRP轴管有限元模型,首先对其进行了准静态三点弯曲仿真分析,确定了疲劳加载载荷;然后研究了CFRP轴管在不同疲劳载荷下的疲劳寿命和剩余刚度;最后分析了CFRP轴管在三点弯曲疲劳加载过程中的损伤情况,获得了CFRP轴管三点弯曲疲劳损伤的演化机理。

1 CFRP轴管三点弯曲有限元模型

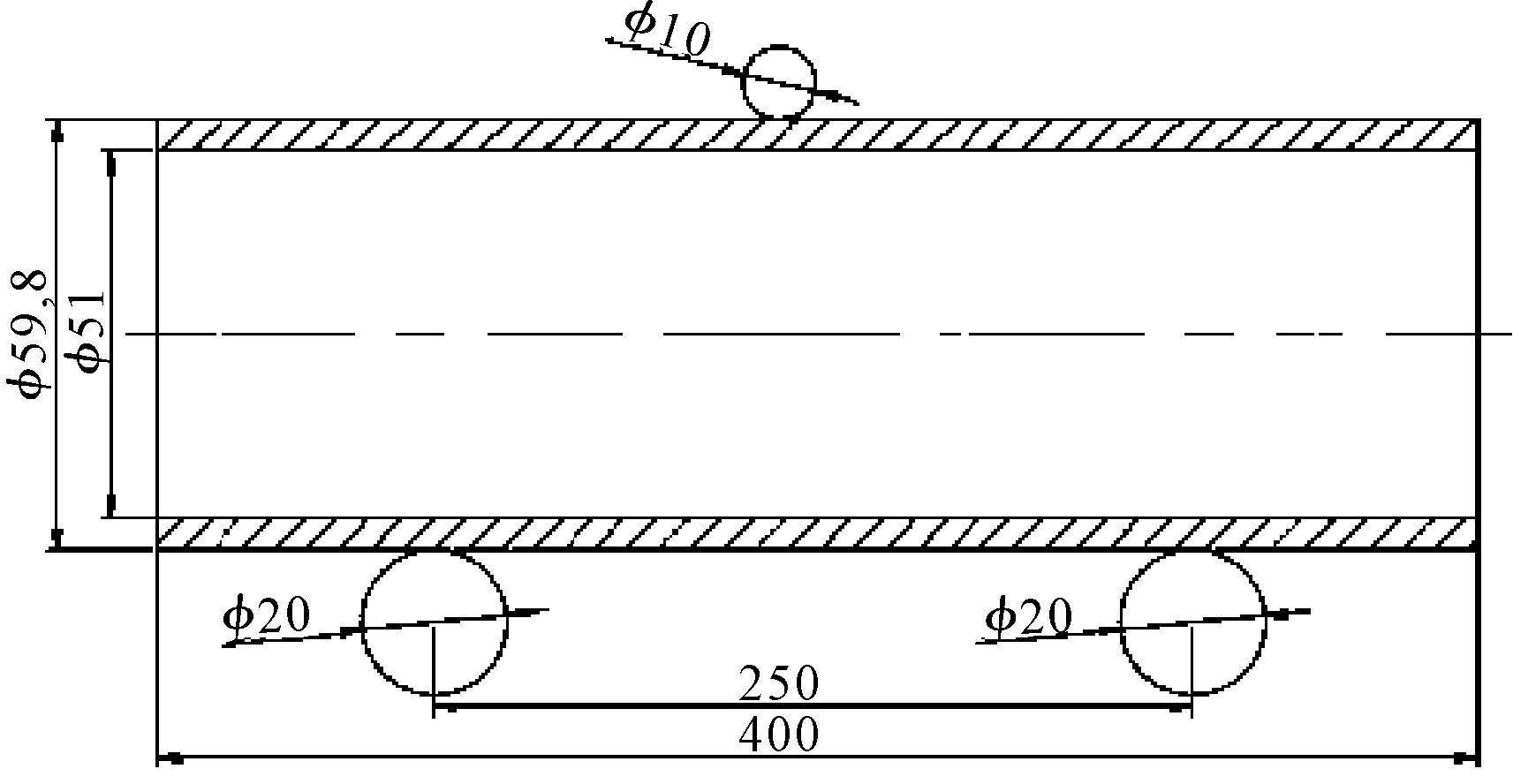

如图1所示,所研究的CFRP轴管内径为51 mm,外径为59.8 mm,长度为400 mm;三点弯曲加载跨距为250 mm,加载压头的直径为10 mm,支撑座的直径为20 mm;CFRP轴管的铺层方案为[0/90/45/02/±45/0/-45/0/90]s,一共22层,单层厚度为0.2 mm。

图1 CFRP轴管尺寸及三点弯曲加载示意图

CFRP轴管材料选用的是某公司生产的FAW200RC38预浸料,其主要成分为T700碳纤维和环氧树脂。FAW200RC38的性能参数如表1所示。

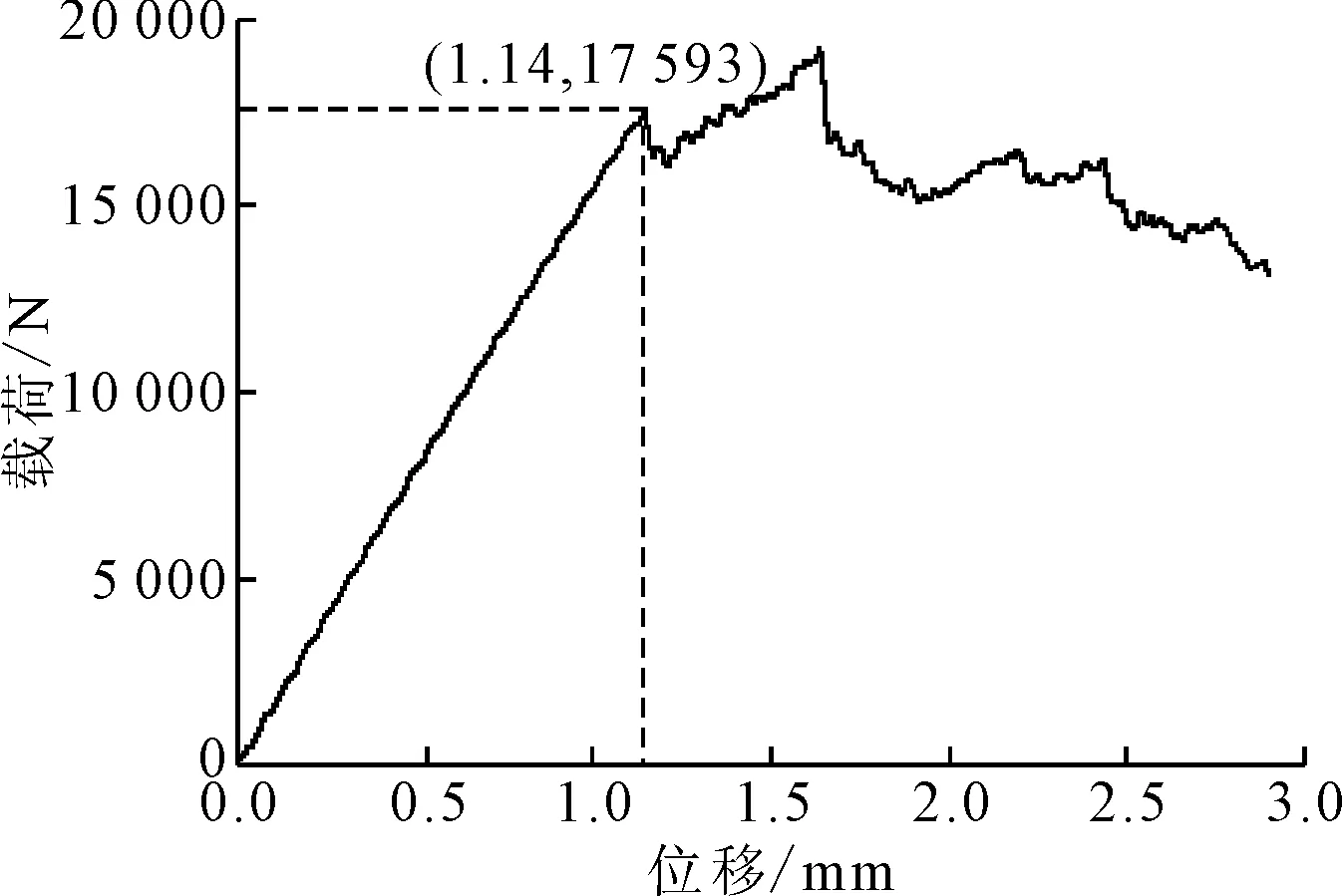

表1 FAW200RC38预浸料力学性能参数

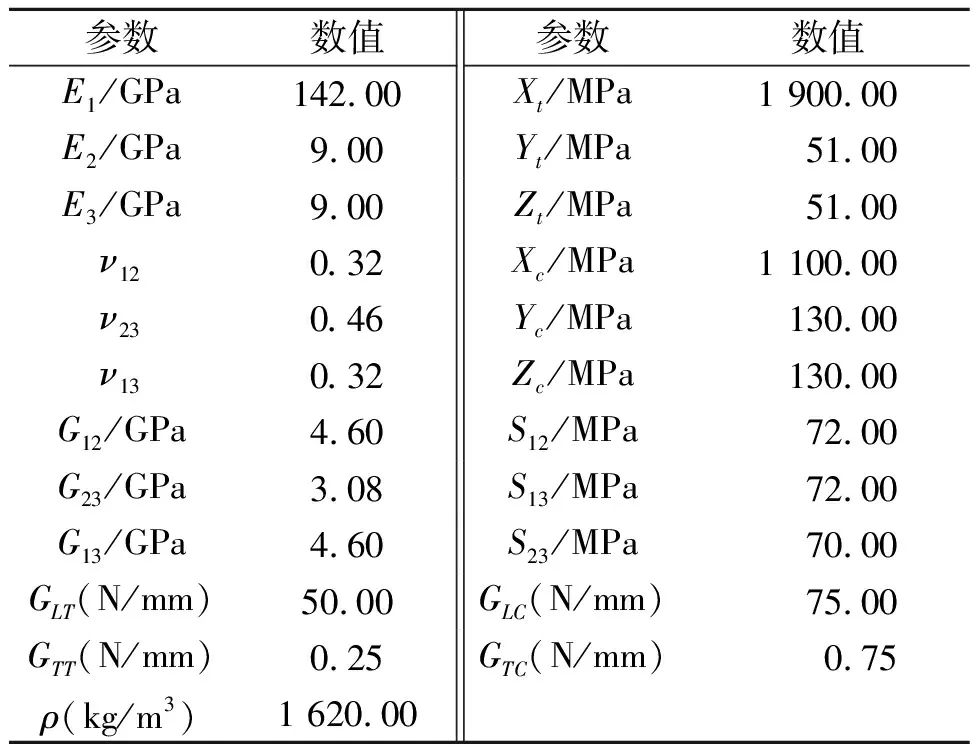

由于CFRP轴管的壁厚小于其长度尺寸的1/10,同时为了减少计算量,选用壳模型来模拟轴管结构;同时,加载压头和支撑座的刚度相对与轴管的刚度要大很多,故将加载压头和支撑座定义为刚体部件。使用ABAQUS有限元分析软件建立CFRP轴管的有限元模型,首先在ABAQUS软件的Part模块中分别建立轴管、加载压头和支撑座的三维几何模型,在Property模块中按CFRP轴管的铺层方案定义铺层,并将表1中的材料参数赋给CFRP轴管的各铺层,各铺层物理厚度设置为0.2 mm;然后使用Assembly模块将轴管、加载压头以及支撑座装配在一起,并在轴管与加载压头和支撑座相接触的地方赋予接触属性,接触对的类型为面对面硬接触,其中接触对的主面为刚体部件与轴管相接触的面。轴管的单元类型为S4R,采用结构化网格划分技术对轴管进行网格划分,并将轴管与加载压头和支撑座相接触的地方进行网格细化处理,以提高计算精度。建立的CFRP轴管三点弯曲有限元模型如图2所示。

图2 CFRP轴管三点弯曲有限元模型

2 CFRP轴管仿真分析结果与讨论

2.1 CFRP轴管准静态三点弯曲仿真分析

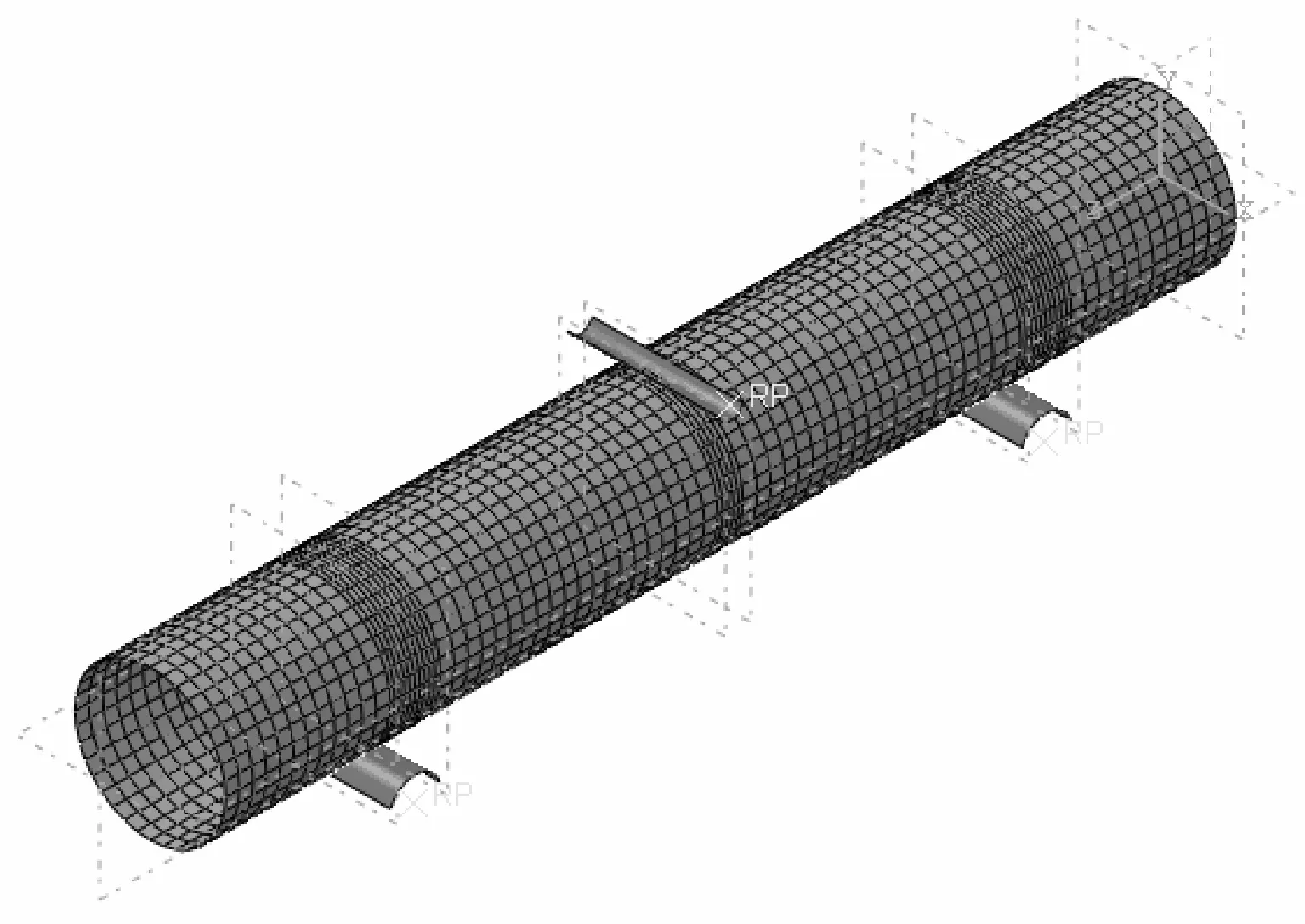

对CFRP轴管进行准静态三点弯曲仿真的目的是获取轴管的弹性极限,以便确定三点弯曲疲劳加载载荷。准静态三点弯曲加载采用位移加载模式,为了保证轴管被压溃,加载位移大小设为6 mm;加载速度设为1 mm/min。输出轴管在准静态三点弯曲加载方向上的载荷-位移曲线如图3所示。

图3 CFRP轴管准静态三点弯曲加载方向上的位移-载荷曲线

从图3可知,在加载位移为1.14 mm之前,CFRP轴管在加载方向上的载荷与位移呈线性关系,说明这个阶段CFRP轴管处于线弹性阶段,轴管的弹性极限载荷为17 593 N。

2.2 CFRP轴管三点弯曲疲劳仿真分析

CFRP轴管疲劳加载载荷形式为正弦波,加载频率f=15 Hz,应力比R=10,分别选取轴管弹性极限的70%、75%和80%作为轴管疲劳载荷的峰值,以研究轴管在不同疲劳载荷下的疲劳特性。疲劳载荷的表达如式(1)所示。

(1)

式中:Fmax=-δ*F弹性极限,δ定义为载荷系数,其值依次取为0.7、0.75、0.8;应力比R=Fmin/Fmax=10。

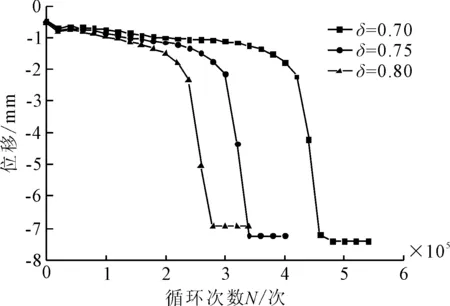

(1)不同载荷系数下CFRP轴管的疲劳寿命。对CFRP轴管分别施加载荷系数为0.7、0.75和0.8的疲劳载荷,输出加载压头在三点弯曲疲劳加载过程中的位移-循环次数曲线如图4所示。通常加载压头的位移出现明显下降所对应的循环次数即为CFRP轴管所对应的疲劳寿命,从图4可知,载荷系数取0.7时,CFRP轴管的疲劳寿命为480 000次;载荷系数取0.75时,CFRP轴管的疲劳寿命为340 000次;载荷系数取0.8时,CFRP轴管的疲劳寿命为280 000次。易知,疲劳加载载荷峰值越小,CFRP轴管对应的疲劳寿命越长。

图4 加载压头的位移-循环次数曲线

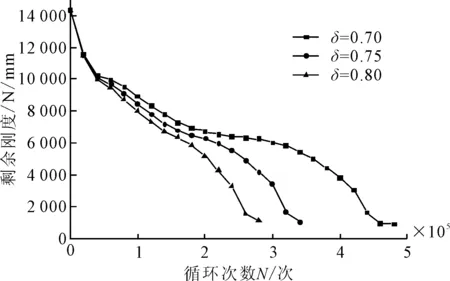

(2)不同载荷系数下轴管的剩余刚度。在复合材料结构实际服役期间,可以在不破坏结构的条件下对刚度进行连续测量,因此在实际工程应用中,通常利用剩余刚度来预测复合材料结构的疲劳寿命和损伤情况。笔者将CFRP轴管在加载方向上的剩余刚度定义为正弦波疲劳载荷的幅值与轴管在加载方向上的正弦波位移幅值之比,通过计算最终获得的CFRP轴管在加载方向上的剩余刚度-循环次数曲线如图5所示。从图5可知,CFRP轴管的剩余刚度随循环次数的增加总体上呈现单调下降的趋势,下降速率为“快-慢-快”,且载荷系数越大,轴管剩余刚度的下降速率越快。

图5 CFRP轴管在加载方向上的剩余刚度-循环次数曲线

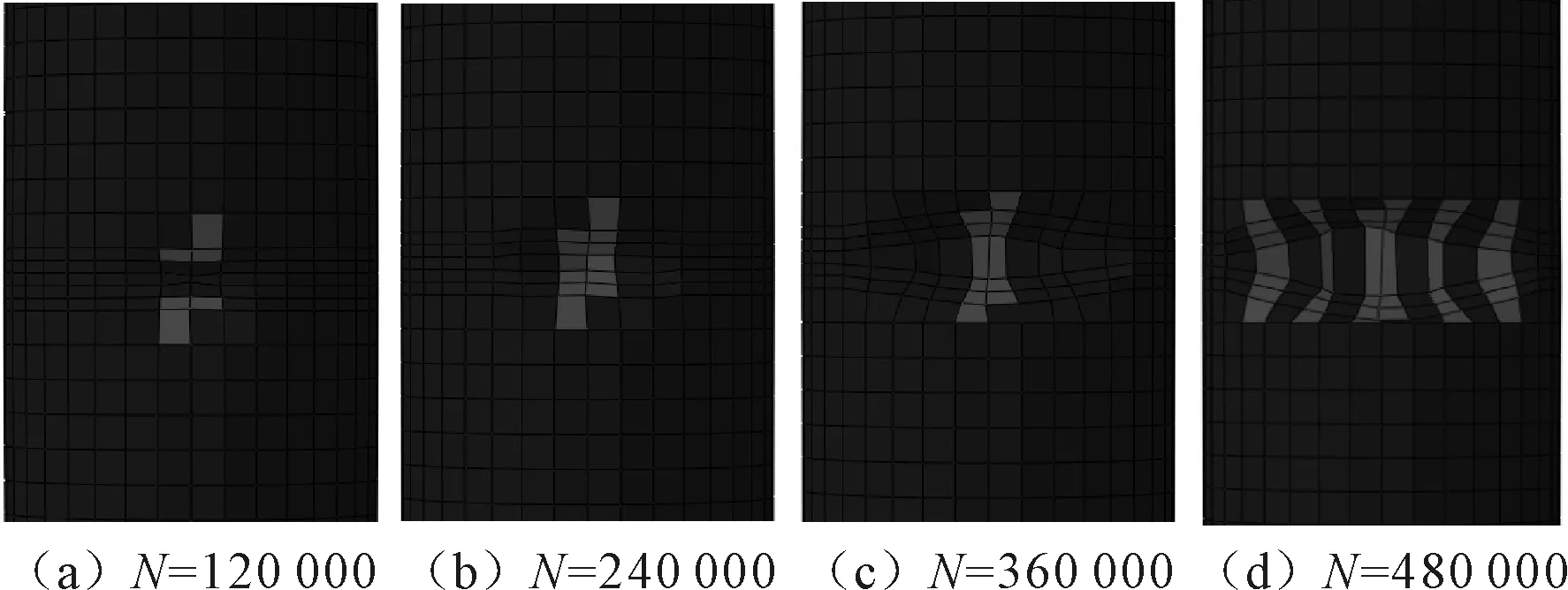

2.3 CFRP轴管三点弯曲疲劳损伤演化分析

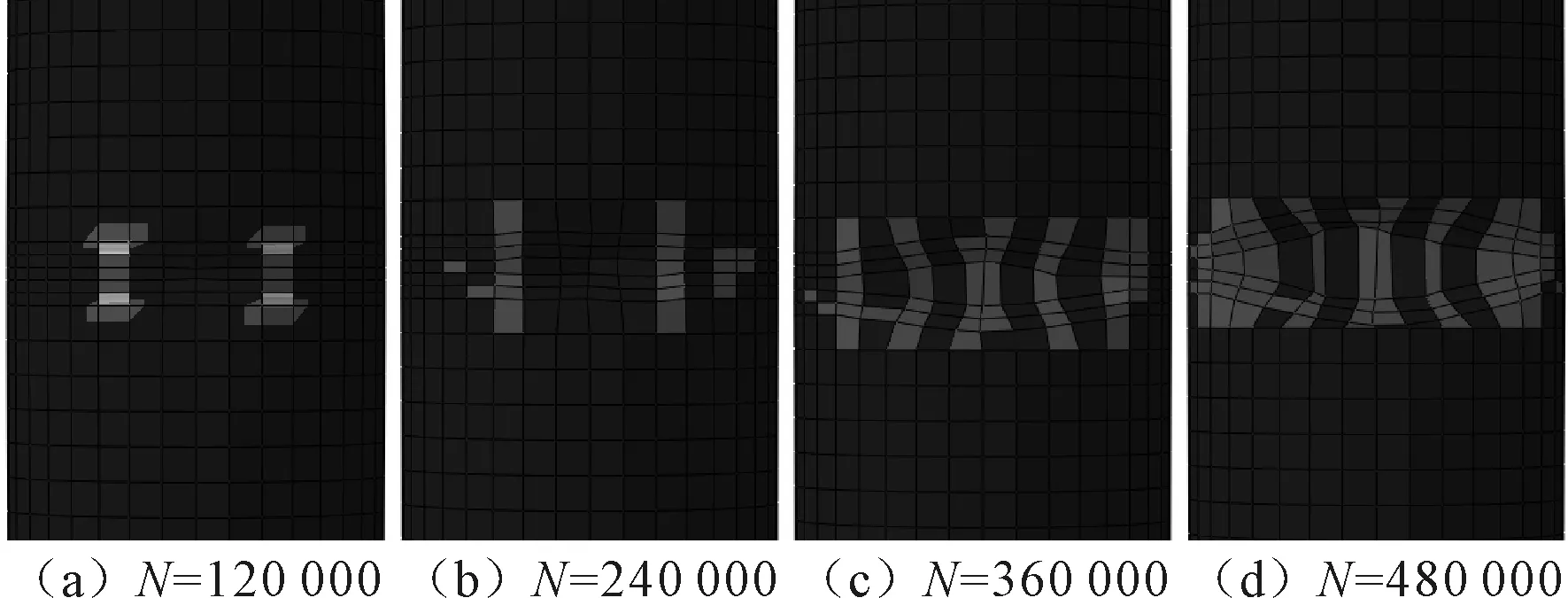

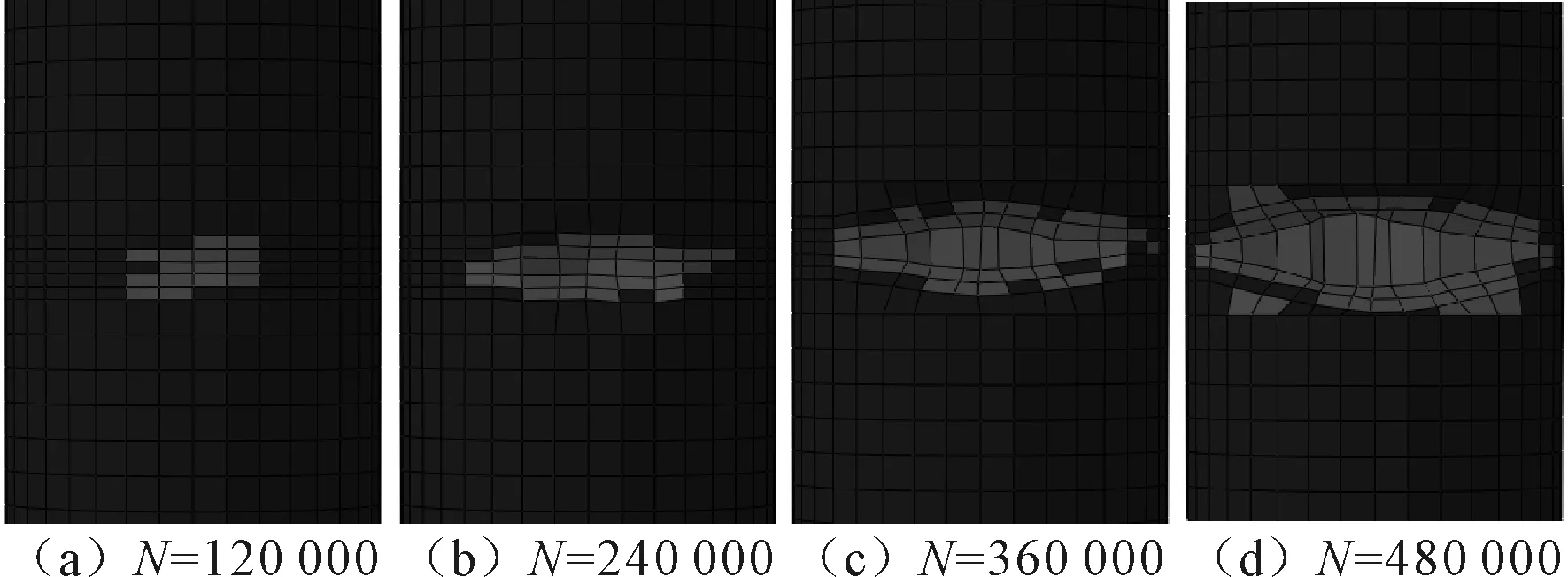

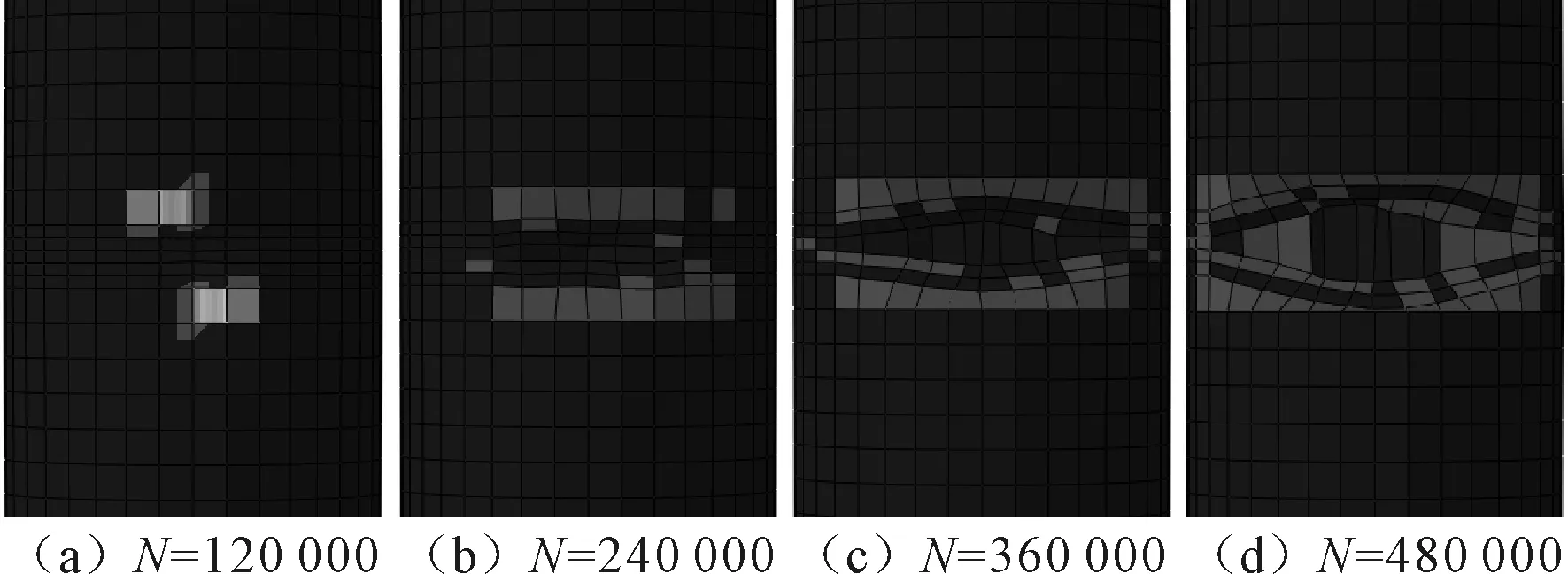

经研究发现,CFRP轴管在不同大小的疲劳加载载荷下所表现的损伤演化规律是类似的。选取CFRP轴管载荷系数为0.7时的损伤情况进行分析,当载荷系数取0.7时轴管的疲劳寿命为480 000次,设定每120 000次循环查看一次轴管的损伤状态。另CFRP轴管的损伤区域主要集中在轴管与加载压头的接触区域,因此主要查看轴管上部与加载压头接触区域的纤维拉伸、纤维压缩、基体拉伸和基体压缩的损伤云图,分别如图6~图9所示。

图6 轴管纤维拉伸损伤演化

图7 轴管纤维压缩损伤演化

图8 轴管基体拉伸损伤演化

图9 轴管基体压缩损伤演化

由图6~图9可知,当轴管循环加载到120 000次时,轴管只有少数单元疲劳失效,且主要损伤形式为基体拉伸损伤;当轴管循环加载到240 000次时,轴管的纤维拉伸和压缩损伤出现较少,轴管主要形式为基体拉伸和压缩损伤;当轴管循环加载到360 000次时,轴管的基体拉伸和压缩损伤基本已经扩展至轴管的上半圆周,纤维压缩损伤覆盖的区域也明显增加,纤维拉伸损伤面积无明显增加;当轴管循环加载到480 000次时,轴管的基体压缩和纤维压缩损伤的面积最大,且纤维拉伸损伤面积也明显增加。

3 结论

借助有限元分析软件ABAQUS建立了CFRP轴管三点弯曲有限模型,对CFRP轴管分别进行了准静态三点弯曲、三点弯曲疲劳以及三点弯曲疲劳损伤演化分析,得到的主要结论如下:

(1)CFRP轴管三点弯曲加载的弹性极限载荷为17 593 N,依据弹性极限载荷确定了CFRP轴管三点弯曲疲劳加载载荷;

(2)载荷系数分别取0.7、0.75、0.8时,CFRP轴管所对应的疲劳寿命分别为480 000、340 000、280 000圈;

(3)获得了载荷系数分别取0.7、0.75、0.8时CFRP轴管在加载方向上的剩余刚度-循环次数曲线;

(4)CFRP轴管三点弯曲的损伤演化规律为:轴管在疲劳加载的初始阶段,轴管疲劳失效的单元很少,且主要的失效形式为轴管基体的拉伸和压缩损伤;随着轴管疲劳循环次数的增加,轴管的纤维损伤和基体损伤都在慢慢扩展,但基体损伤扩展的速度要明显快于纤维损伤扩展的速度;轴管最终疲劳失效取决于纤维拉伸失效,但轴管的主要形式为基体压缩和纤维压缩损伤。