不同膨润剂对聚丙烯塑料膨润效果的研究*

2022-12-01刘利利张彩芳赵文霞回凯宏李鑫巍

刘利利,张彩芳,赵文霞,刘 欣,回凯宏,李鑫巍,赵 伟

(宁夏师范学院化学化工学院,宁夏 固原 756000)

聚烯烃工业声称是迄今为止世界聚合物产量最多的行业[1]。聚丙烯(PP)基体具有优异的机械性能、耐腐蚀性、易加工、价格低廉等优点,被广泛用于各行各业[2-3]。但聚丙烯塑料是以丙烯单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,若直接对基体进行化学微蚀改性处理,微蚀后PP基体表面形貌几乎没有变化。因此,PP基体在微蚀前需要进行膨润处理,此过程不仅能够使基体中的有机高分子链体积发生膨胀,促进PP基体表面微蚀反应的进行,而且能增强PP基体表面的微蚀效果。

表面改性是使PP基体表面功能化的传统方法[4],目前对PP基体大多采用低能电子束、等离子体、共价接枝、无电沉积技术等进行表面改性处理[5-10],但以上方法对实验条件和仪器设备要求较高,使其应用受到了限制,不利于工业化生产,与上述PP基体表面改性方法比较而言,化学微蚀法具有操作简单、成本低的特性,因而,在膨润处理后继续选择化学微蚀法对材料进行表面改性[11-12]。

本实验采用新的膨润体系对PP基体进行表面膨润处理后,再采用MnO2-H2SO4-H2O微蚀体系于80 ℃下,微蚀处理40 min,通过对膨润、微蚀后的PP基体表面性能进行分析,确定PP基体的合理膨润条件。

1 实 验

1.1 材料与试剂

选用规格为30.0 mm×25.0 mm× 1.0 mm的聚丙烯塑料(PP)为基体;二氧化锰(AR),上海阿拉丁生化科技股份有限公司;三乙胺(AR),上海阿拉丁生化科技股份有限公司;四氯化碳(AR),上海阿拉丁生化科技股份有限公司;石油醚(AR),上海阿拉丁生化科技股份有限公司;硫酸(AR),国药集团化学试剂有限公司;草酸(AR),国药集团化学试剂有限公司;去离子水,实验室自制。

1.2 实验流程

实验采用除油、膨润、微蚀、中和等工艺流程对PP基体表面进行改性处理。常温下将 PP基体浸入除油液中,搅拌处理5 min;将除油后的PP 基体浸入不同的膨润体系中,在膨润温度为70 ℃下,膨润不同时间;将膨润后的PP基体浸入MnO2含量为30 g/L、VH2SO4:VH2O=3:1的MnO2-H2SO4-H2O微蚀体系中,在80 ℃下,微蚀处理40 min;将微蚀后的PP基体置于50 ℃的中和液,处理10 min。上述每步操作后均采用去离子水冲洗PP基体。

2 表征方法

采用扫描电子显微镜(SEM)观察膨润并微蚀处理后PP基体表面形貌;表面接触角测量仪分析膨润并微蚀处理后PP基体表面亲水性变化。

3 结果与讨论

3.1 不同膨润体系对PP基体表面形貌的影响

实验研究了不同膨润体系,在膨润温度70 ℃下膨润不同时间,然后固定微蚀温度80 ℃、VH2SO4:VH2O=3:1体积比下,采用MnO2-H2SO4-H2O微蚀体系,微蚀40 min后PP基体表面形貌(SEM)如图1至图3所示。

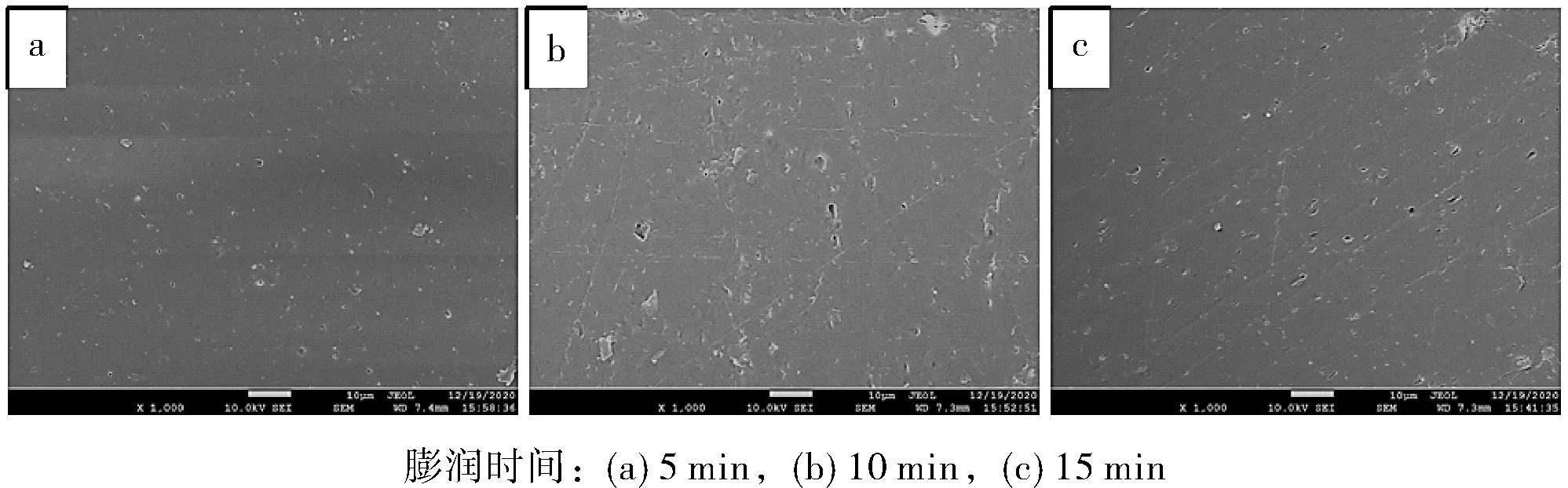

3.1.1 石油醚膨润体系对PP基体表面形貌的影响

PP基体经纯石油醚膨润体系膨润不同时间并微蚀处理后其表面形貌(SEM)如图1所示。由图1可以看出,膨润时间为5 min(图1a)时,膨润并微蚀处理后PP基体表面形成极少孔径较小且深度较浅的微孔;随着膨润时间的增加,膨润并微蚀处理后PP基体表面形成的微孔数量和孔径仍然较小,深度较浅。因此,石油醚体系不能使PP基体获得较好的溶胀效果,需要继续寻找合适的膨润体系。

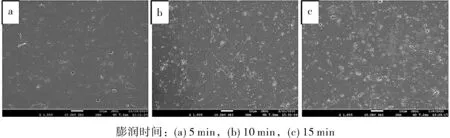

3.1.2 三乙胺膨润体系对PP基体表面形貌的影响

PP基体经纯三乙胺体系膨润不同时间并微蚀处理后其表面形貌(SEM)如图2所示。观察图2得知,经过5 min膨润(图2a)时,膨润并微蚀处理后PP基体表面形貌几乎无任何变化;经过15 min膨润(图2c)后,膨润并微蚀处理后PP基体表面出现数量极少的微孔。因此,采用三乙胺膨润体系对PP基体进行膨润处理,不能达到良好溶胀效果,需要继续寻找合适的膨润体系。

图2 纯三乙胺体系膨润不同时间并微蚀处理后PP基体表面的SEM图

3.1.3 CCl4膨润体系对PP基体表面形貌的影响

图3为PP基体经纯CCl4膨润体系膨润不同时间并微蚀处理后其表面形貌(SEM)图。由图3得知,随着膨润时间的增加,膨润并微蚀处理后PP基体表面微孔密度小、深度浅;膨润时间增加至10 min(图3b)时,膨润并微蚀处理后PP基体表面微孔数量略有增加,但微孔孔径依然较小;当膨润时间延长至15 min(图3c)后,膨润并微蚀处理后PP基体表面微孔孔径与孔密度均明显增大,但微孔深度仍然很小。因此,可以选择CCl4体系作为PP基体的膨润体系,但需要继续增加膨润时间,获得合理的膨润效果。

图3 纯CCl4体系膨润不同时间并微蚀处理后PP基体表面的SEM图

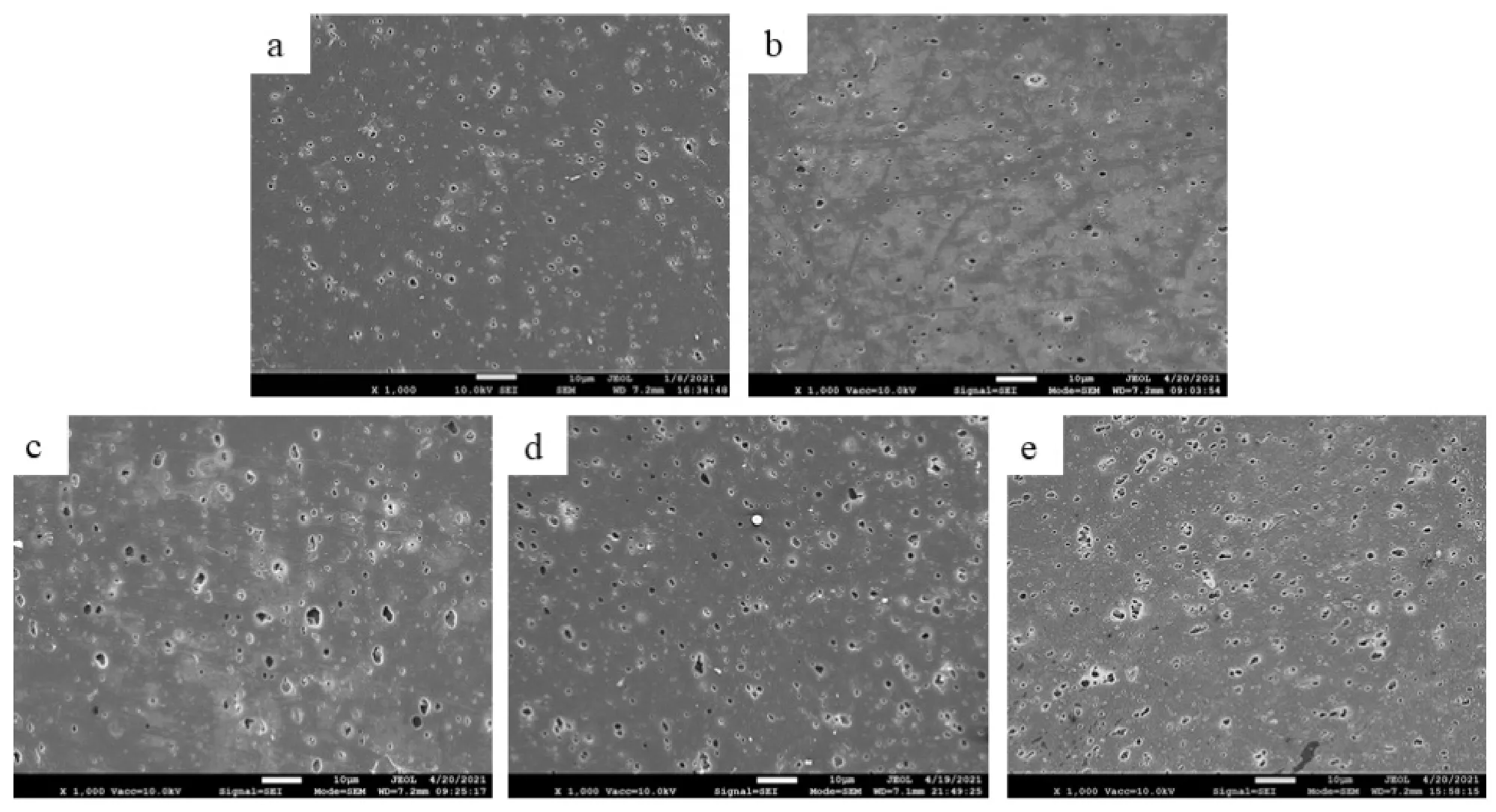

3.2 膨润时间对PP基体表面形貌的影响

图4显示PP基体在纯CCl4膨润体系,膨润温度70 ℃下,膨润不同时间,然后采用MnO2-H2SO4-H2O微蚀体系,在微蚀温度80 ℃、VH2SO4:VH2O=3:1体积比下,微蚀40 min后PP基体表面形貌(SEM)图。通过图4可以看出,PP基体表面微孔颜色加深、深度加大,微孔密度大但分布不均(图4a、b);当膨润时间达到80 min(图4d)时,膨润并微蚀处理后PP基体表面微孔趋于致密化、均匀化,形成了孔径深度合理、凹凸不平的微观形貌,这样的形貌不仅能增大基体表面与镀层之间的接触面积,而且能使镀层沉积在PP基体表面产生“锚效应”膨润效果较好;当膨润时间继续延长到100 min(图4e)时,膨润并微蚀处理后PP基体表面微孔与膨润时间为80 min时相比,微孔变化不明显。因此,选择膨润时间为80 min。

图4 膨润不同时间并微蚀处理后PP基体表面的SEM图

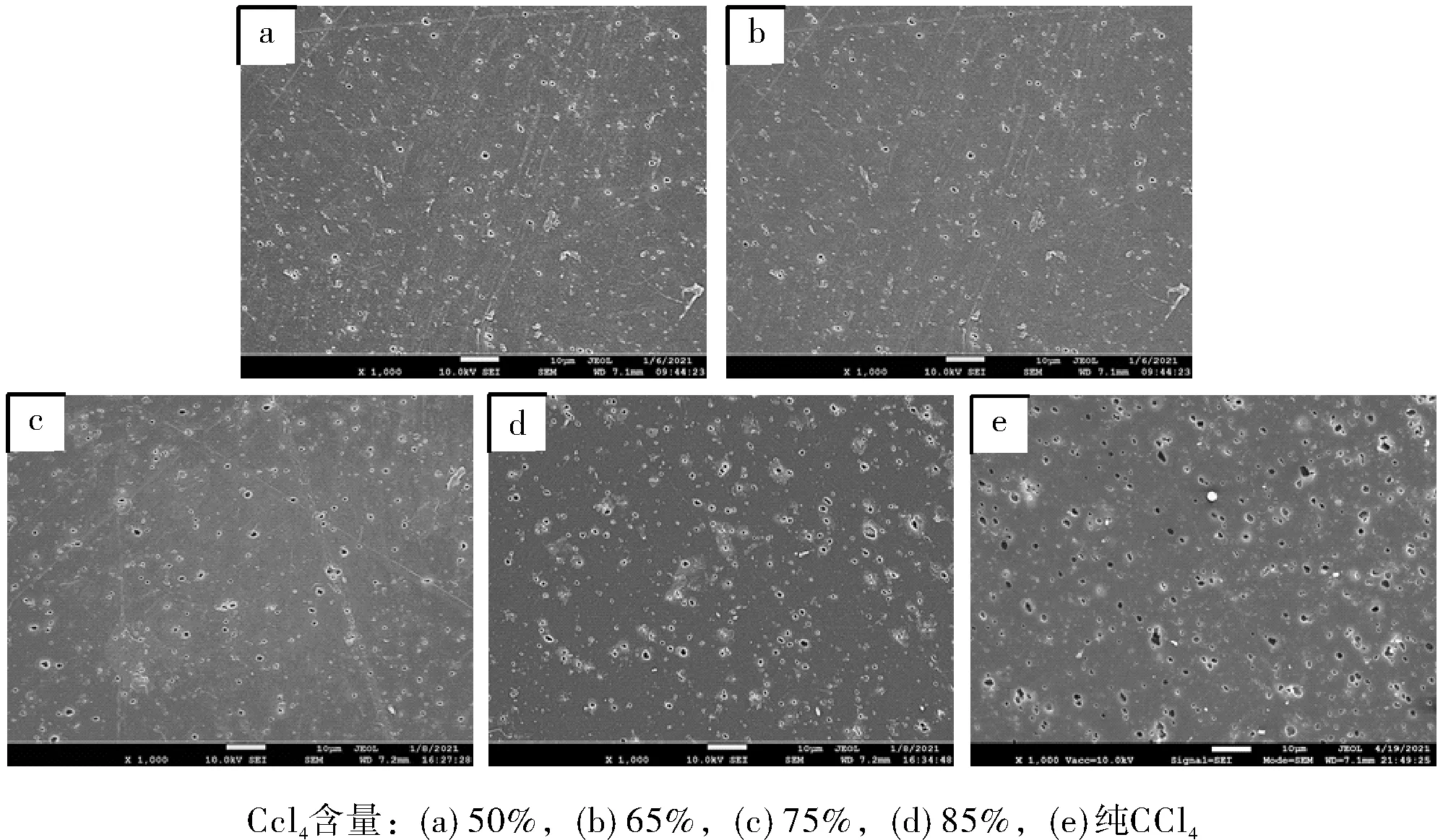

3.3 CCl4含量对PP基体表面形貌的影响

为研究CCl4含量对PP基体表面形貌的影响,在纯CCl4膨润体系中加入具有一定溶胀能力的石油醚形成混合体系对PP基体进行膨润研究。图5表示PP基体在V(CCl4) 分别为50%、65%、75%、85%和纯CCl4的膨润体系中于70 ℃,膨润80 min后,再经VH2SO4:VH2O=3:1,MnO2-H2SO4-H2O微蚀体系下,微蚀温度为80 ℃,微蚀40 min后PP基体表面SEM图。由图5可知,当V(CCl4)为50%(图5a),膨润并微蚀处理后PP基体表面开始产生微孔;随着膨润体系中V(CCl4)的提高,膨润并微蚀处理后PP基体表面形成的微孔数量依然较少,这是由于CCl4体积分数过低,不能使PP基体表面充分溶胀,从而影响后续微蚀效果;当膨润体系中V(CCl4)增大到85%(图5d)时,膨润并微蚀处理后PP基体表面微孔密度和孔径明显增大,但微孔深度依然较浅;因此,还需要继续增大V(CCl4)含量,当采用纯CCl4膨润体系(图5e),膨润并微蚀处理后PP基体表面出现了大量的高密度均匀微孔。结果表明,膨润体系的CCl4体积含量对微蚀后PP基体表面形貌有一定的影响,合理的CCl4体积含量有利于增强PP基体的表面活性,使PP基体表面的反应点被充分的暴露,在微蚀过程中能够形成合理的微蚀速率差,使微蚀反应更容易进行,以此增强PP基体表面的微蚀效果,研究发现,在70 ℃下,采用纯CCl4膨润体系,膨润80 min,再经微蚀处理后PP基体表面形成了均匀致密的微孔,膨润效果较好。

图5 不同CCl4含量膨润80 min并微蚀处理后PP基体表面的SEM图

3.4 CCl4含量和膨润时间对PP基体表面亲水性的影响

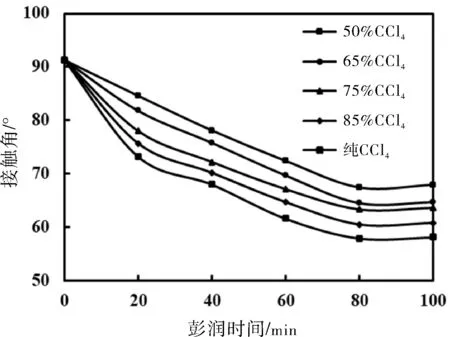

图6为PP基体在V(CCl4)为50%、65%、75%、85%和纯CCl4的膨润体系中于70 ℃下膨润80 min,再浸入VH2SO4:VH2O=3:1的MnO2-H2SO4-H2O 微蚀体系中,80 ℃下微蚀40 min后PP基体表面接触角随膨润时间的变化。由图6可知,膨润前PP基体表面与水之间的接触角为91.3°,表面呈憎水性。在同一膨润时间下,随着膨润体系中CCl4体积含量的增大,接触角逐渐减小;当CCl4体积含量相同时,接触角随膨润时间的延长呈现先减小后增大的趋势,这是由于膨润时间过短或膨润体系V(CCl4)过低时,PP基体不能获得有效的膨润,微蚀后PP基体表面生成的亲水基团较少。由上述分析得知,由纯CCl4作为膨润体系时,70 ℃下膨润80 min,再经微蚀处理后,PP基体可以获得较强的亲水性。

图6 PP基体表面接触角随膨润时间的变化趋势

4 结 论

实验利用三种不同的膨润剂石油醚、三乙胺、四氯化碳(CCl4)对PP基体表面进行膨润研究。通过研究发现,在纯CCl4膨润体系,70 ℃下膨润80 min后,可以获得较为理想的膨润效果。再用MnO2-H2SO4-H2O三元微蚀体系进行微蚀后,PP基体表面出现孔径适中,表面粗糙度增加且亲水性良好的表面形貌。因此,纯CCl4是一种适合PP基体表面改性的膨润体系。