装配式钢牛腿偏心受压力学性能试验与有限元分析

2021-08-20毛小勇

钱 斌,毛小勇

(苏州科技大学土木学院,苏州 215011)

传统牛腿采用焊接工艺,加工烦琐,牛腿承受的压力依靠预埋钢板和牛腿之间的焊接部分支撑,支撑力小,如果焊接不牢固,容易脱落。装配式钢牛腿结构简单、安装方便,使用更加安全。装配式牛腿节点的力学性能是评估装配式建筑连接可靠性和结构稳定性的重要依据。

目前,中外已开展了大量装配式结构节点性能研究工作。曹正罡等[1]对可变梁高装配式框架节点的失效模式、滞回性能以及连接件的滑移情况进行了研究。谢鲁齐等[2]对一种带有可更换耗能连接的装配式梁柱节点的力学特性、抗震能力和修复后性能进行了研究。吴从晓等[3]研究了预制装配式混凝土框架结构连接节点的抗震性能,并与现浇式节点之间的性能差异进行比对。李慎等[4]对带顶底L型件的装配式梁柱节点进行反复加载试验,对此类节点的抗震性能和失效模式进行了比对研究。曹杨等[5]对型钢连接的预制式梁柱节点开展了力学性能试验研究。庄鹏等[6]对装配式钢方钢管柱与H型钢梁采用内套筒-T型连接件节点的力学性能开展了深入研究。丁克伟等[7]对不同螺栓强度连接的装配式梁柱节点进行拟静力加载试验,研究了钢筋配置螺栓连接对结构抗震性能的影响。王燕等[8]对装配式钢结构H形钢梁-钢管柱连接节点的力学性能进行了研究。吕梁胜等[9]研究了采用钢筋灌胶搭接方式的装配式柱-柱连接节点。但是对装配式钢牛腿节点的研究还未见相关报告。

现采用一种套扣装配式钢牛腿节点(此类钢牛腿通过与预埋在预制柱内的锚板进行套扣并完成组装),对其开展偏心受压力学试验和有限元分析,揭示此类节点的力学性能,可为此类节点的工程应用提供参考依据。

1 试验方案

1.1 试件设计

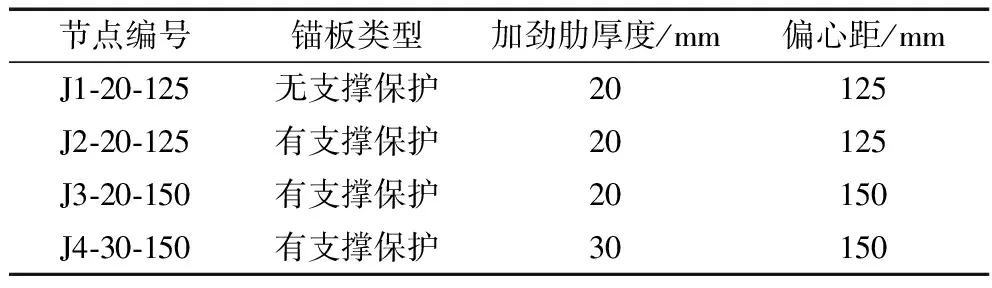

4个试件的编号分别是J1-20-125、J2-20-125、J3-20-150、J4-30-150。以J1-20-150为例,J1代表第一个节点;20代表加劲肋厚度为20 mm;150代表荷载偏心距为150 mm。试件尺寸详如图1所示,试件参数详如表1所示,其中偏心距E为加载合力作用点到柱边的距离。试件J1考察整体连接件的承载性能,J2、J3、J4在消除锚板的影响下考察钢牛腿的力学性能。

表1 试件参数

如图1所示,牛腿顶板和侧板材质为Q235B,牛腿加劲肋材质为Q345B,螺栓为SD1型螺栓。

图1 试件详图

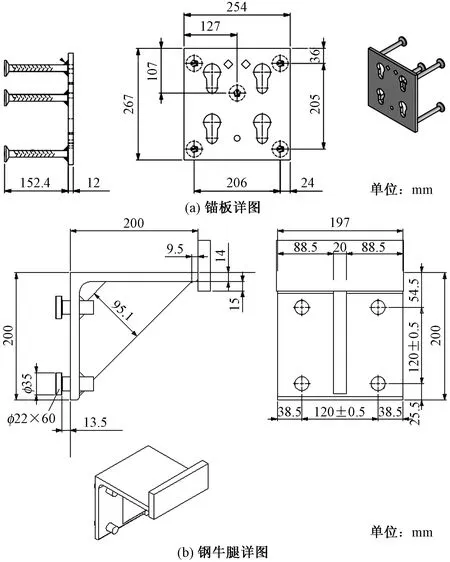

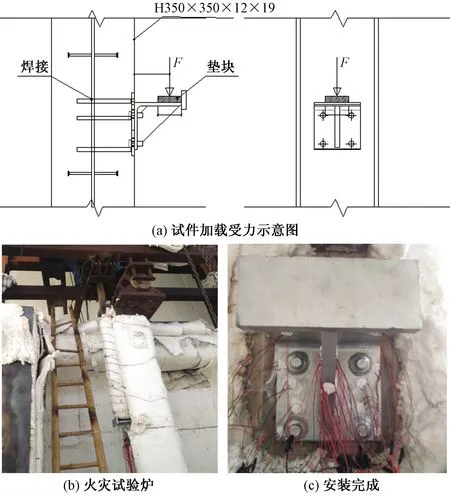

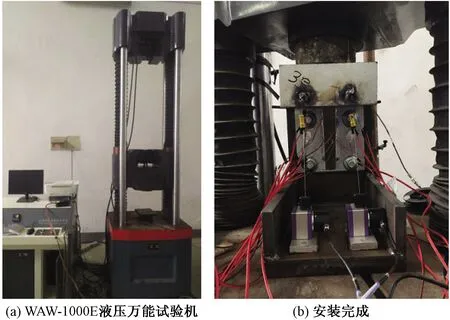

1.2 加载装置和加载方案

在苏州科技大学江苏省结构重点实验室进行足尺试验。如图2所示,试件J1在火灾试验炉内按照实际使用状况进行安装加载。为了施加偏心力,在牛腿加载点上焊接一块100 mm×100 mm的垫块,然后通过方钢管作为加载柱,通过50 t液压千斤顶在加载柱上端施加作用力,加载由JSKF-IV/31.5-4伺服液压控制台控制。试件J1锚固钢筋拉断,锚板变形严重,但牛腿变形很小,未发生破坏。为获得牛腿的最大承载力,试件J2、J3、J4通过设置加劲肋对锚板进行了加强,并设计了专用加载装置,在试验机上进行。如图3所示,在消除锚板的影响下考察钢牛腿的力学性能,试件J2、J3和J4套扣在专用加载装置上通过WAW-1000E液压万能试验机进行静力试验,通过压力机对加载点上的垫块施加偏心力,加载方式同试件J1。

图2 J1试验图

图3 J2、J3、J4试验图

试验为常温偏心受压力学试验[9],采用力和位移联合控制方式进行加载,加载过程分为预加载、荷载控制及位移控制3个阶段。预加载阶段:检测仪器、仪表是否能够正常工作,同时保证构件各部分接触良好,使试件进入正常的工作状态。预加载分三级加载至90 kN,每级荷载持续5 min,待示数稳定在进行下一级加载。加载完成后,分两级卸载至 0。正式加载阶段:首先等速力加载,以40 kN为一个平台加载到280 kN,然后以20 kN为一个平台加载到340 kN,然后以10 kN为平台加载到400 kN后等速加载,以3 mm/min加载至试件破坏。每级加载跳转条件为荷载保持时间达到5 min,便于观察试件的变形情况。

1.3 应力分布及位移测定

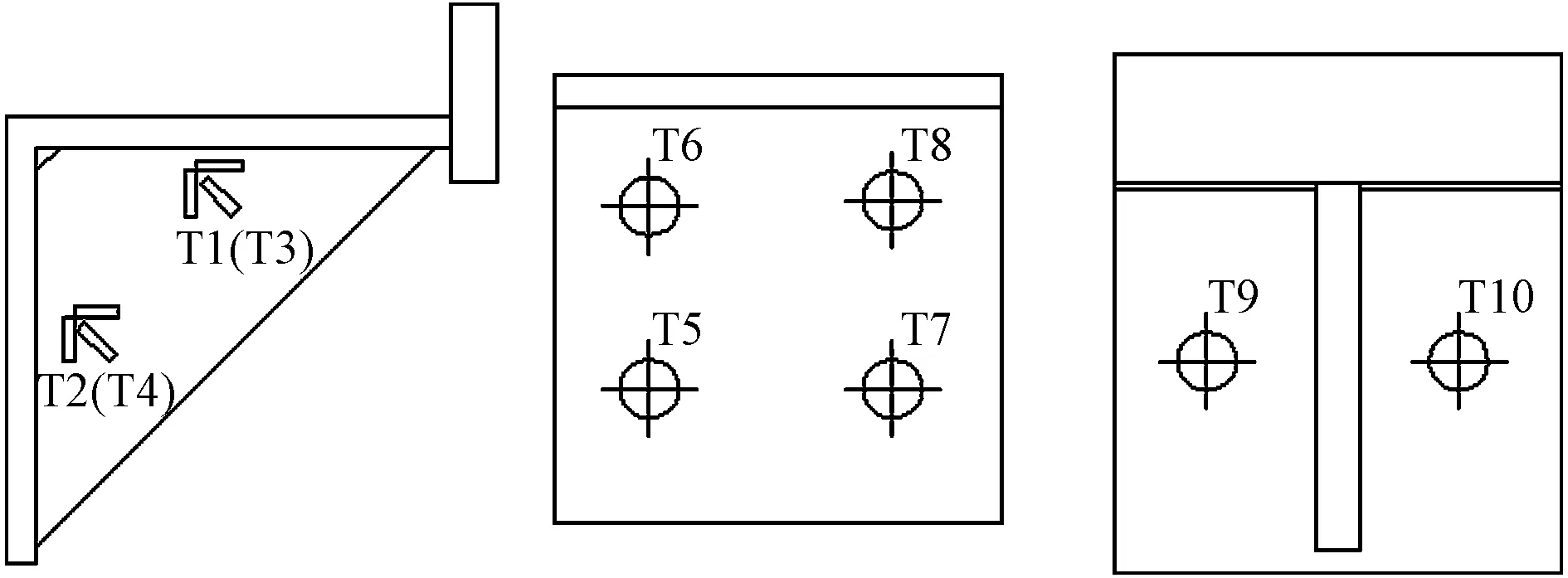

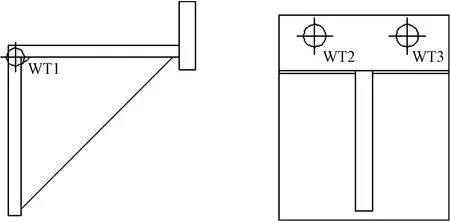

为了测定试件的应力分布情况,在试件上布置了10个应变测点,如图4所示,测点T1~T4为应变花,测点T5~T10为应变片。为了测定试件在压力作用下的变形情况,在侧板布置1个水平向位移传感器(WT1),在面板布置2个竖向位移传感器(WT2和WT3),如图5所示。均采用TST3828EN动静态采集仪采集数据。

图4 应变测点布置图

图5 位移测点布置图

2 试验结果与分析

2.1 试验现象

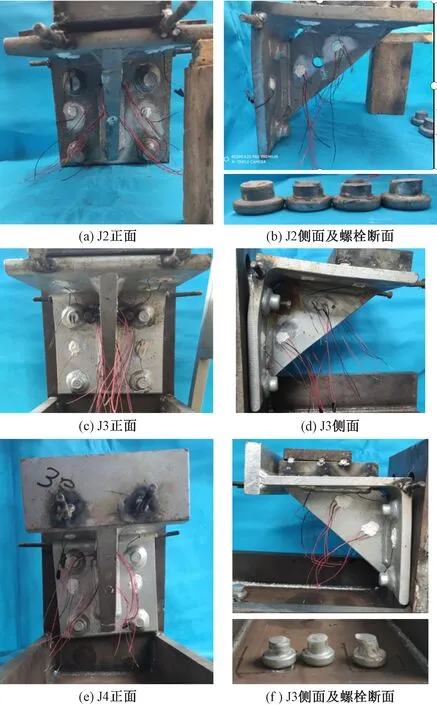

试件J1-20-125的锚板仅依靠预埋在混凝土柱内的5根钢筋相连,在分级加载阶段,加载到 200 kN 时顶板缓慢向下倾斜,侧板上方开始被缓慢拉弯。加载到350 kN时锚板及相连钢筋先于牛腿破坏。由图6可见,连接锚板的5根钢筋被拉断,锚板屈曲变形严重,呈现波浪状,锚板的4个栓孔内凹,上部的2个栓孔内凹明显严重于下部栓孔。顶板向下倾斜,侧板从上往下11 cm开始有向外侧弯曲的变形,最大倾角20°左右时,肋板未见明显变形。上排2个螺栓拉伸变形,拉长1~2 cm,螺栓和栓孔下部出现很明显的缝隙,下排2个螺栓有轻微的拉伸变形。

图6 J1试件破坏图

试件J2-20-125、J3-20-150和J4-30-150呈现出相似的破坏形态,在分级加载160 kN至加载破坏期间,顶板缓慢向下倾斜,侧板上方开始被缓慢拉弯,在进行位移加载阶段,变形加速,直至试件破坏。如图7所示,试件最终是由于螺栓脆性剪切破坏,导致试件无法继续承载。其中试件J2-20-125的4个螺栓全部剪切破坏,试件掉落;试件J3-20-150的螺栓和牛腿连接处有一圈裂纹,螺栓有拉伸变形,构件仍能挂在加载装置上;试件J4-30-150的3个螺栓剪切破坏。螺栓断口平直和呈有光泽的晶粒状,上部2个螺栓明显拉伸变形,拉长2 cm左右,下部2个螺栓也有轻微的拉伸变形,上部螺栓断面为斜面,下部螺栓断面平直。顶板明显向下弯曲变形,侧板从上往下 12 cm 开始出现向内侧弯曲的变形,其中J2和J4最大倾角在15°左右,J3最大倾角在20°左右。试件J2和J4肋板未见明显屈曲变形,试件J3肋板下部出现轻微的屈曲变形。

图7 J2~J4试件破坏图

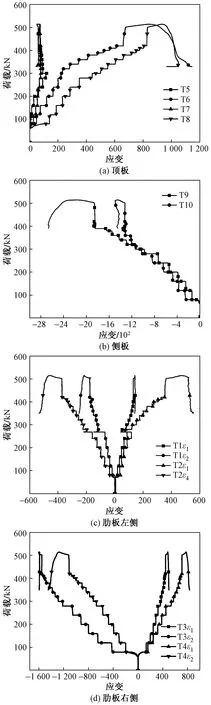

2.2 应力分布

实验共布置6个应变片和4个应变花用于测量试件在承压下的应力分布情况,其中T1~T4为应变花编号,T5~T10为应变片编号。钢牛腿在偏心受压下应力分布相似,图8为试件J4-30-150的应力发展变化图,ε1、ε2分别为应变花的主应变大小。由图8可见,顶板受到压力,顶板侧拉应变呈现由外侧向内侧增加的态势;侧板上部受拉力和剪力影响,下部主要受剪力影响;肋板应力分布复杂,左右两侧的应变不同,靠侧板处比靠顶板处应力更为集中。测得的荷载-应变强度曲线变化趋势跟随荷载呈梯段性增加直至破坏,荷载超过 300 kN,应变发展速率明显加大,应变发展对应试验现象较为吻合。从应力发展变化发现,顶板由外侧向内侧,侧板由下往上,肋板由上往下应力加大。肋板与型钢、螺栓连接处、焊缝区易应力集中,是节点的薄弱位置,即结构刚度突变处,改善这些部分将极大地提高节点的承载性能。

图8 荷载-应变强度曲线

2.3 变形情况

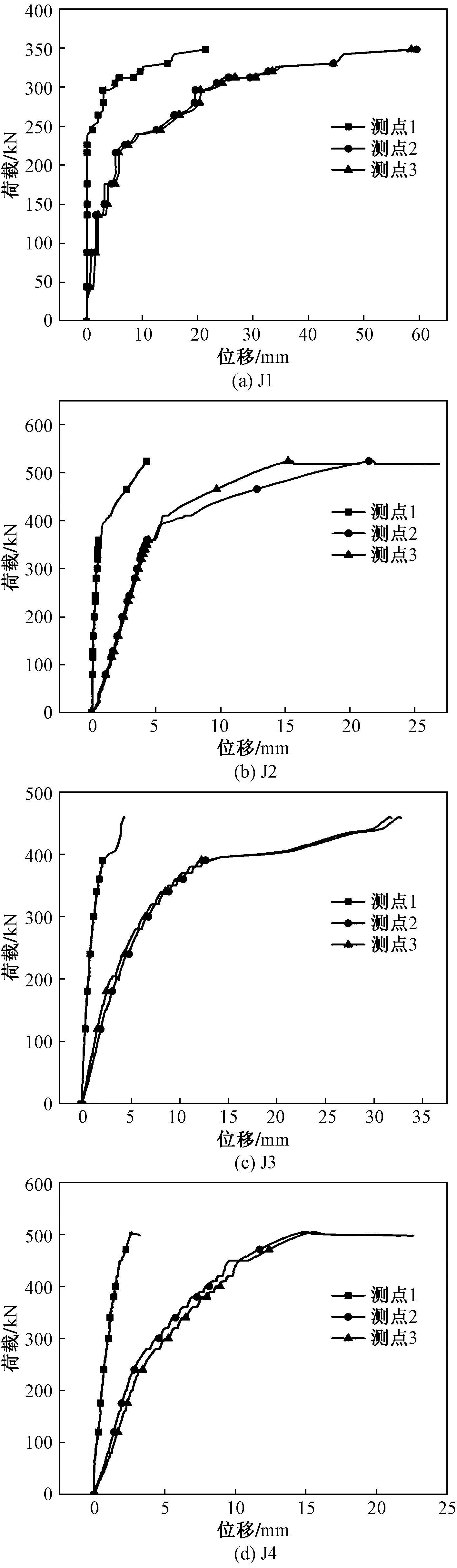

图9为试件荷载-位移曲线图,其中测点1为水平向位移,测点2和3为竖向位移。

试件J1在280 kN前位移变化与后3组基本一致,280 kN后位移变形明显加大,可能原因是锚板无支撑保护,锚板上的栓孔受拉开始形变,在 350 kN 时钢筋被拉断,锚板被拉出,无法继续承载,锚板也变形严重,测得位移变化剧烈。试件J2、J3、J4荷载变形曲线可以发现试件从加载到破坏经历了3个阶段。以试件J2为例:

(1)弹性阶段。在340 kN以前,曲线为直线,线性关系较好,可认为该节点在340 kN前处于线弹性工作阶段。

(2)弹塑性阶段。当荷载大于340 kN时,节点开始屈服,但塑性区发展缓慢。

(3)塑性破坏阶段。当荷载大于450 kN时,节点塑性区开展较为严重,变形明显增大,直至螺栓被剪断,钢牛腿从而失稳破坏。试件J3因为偏心距增大,在300 kN前就进入屈服阶段,且在 400 kN 后变形明显加大,进入塑性破坏阶段。试件J4因为肋板厚度加大,但偏心距仍为150 mm,试件在300 kN后进入屈服阶段,当荷载达到 420 kN 变形增大。

从节点的荷载-位移曲线可以发现,随着节点从弹性阶段进入屈服阶段,其位移从0开始逐渐增大,直到破坏。由图9(a)、图9(b)可见,锚板的支撑保护对连接件的极限承载能力有极大的提高,从后3组试验发现,对钢牛腿的极限承载力起着至关重要的因素是螺栓的抗剪能力,当荷载在500 kN以后,不同形态的试件变形情况不同,但最终破坏都是由于螺栓的剪切破坏。由图9(b)、图9(c)对比发现,偏心距的加大使得构件在同等荷载下变形更严重,且其极限承载力也低于偏心距小的试件。由图9(c)、图9(d)对比发现,在同等偏心距下,可见加大肋板厚度能明显提高节点的承载性能,如在300 kN荷载下30 mm肋板的试件竖向变形是20 mm肋板的70%左右,对极限承载力也有一定的提高。

图9 荷载-位移曲线

3 有限元分析

3.1 有限元模型

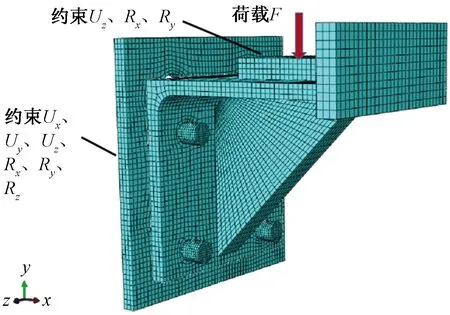

运用ABAQUS[10-11]对装配式钢牛腿偏心受压试验进行有限元模拟。采用分离组合的方法建立模型,单元类型均为C3D8R实体单元。为了更好地贴合实际,钢材本构关系均用三折线模型,等向强化的Von-Mises屈服准则。肋板与侧板、肋板与顶板、螺栓与栓孔之间的焊接连接接触关系采用TIE定义,螺栓与端板孔之间采用面-面接触,法向定义为“硬”接触,切向取罚系数,摩擦因数为0.3。此类钢牛腿属于装配式,试验安装时发现锚板与牛腿侧板间并不贴合,经测量存在0.5 mm左右的空隙,建模时予以考虑,即侧板与锚板在初始状态非齐全接触,留有0.5 mm间隙,以便更好地符合施工实际。牛腿模型的尺寸和边界条件与试验一致,同时按试验的加载方式进行分级加载。锚板采用固接,钢牛腿上端约束Uz、Rx、Ry,并通过在垫块上施加面荷载来施加竖向压力。节点有限元分析模型如图10所示。

图10 节点有限元模型示意图

3.2 有限元分析结果

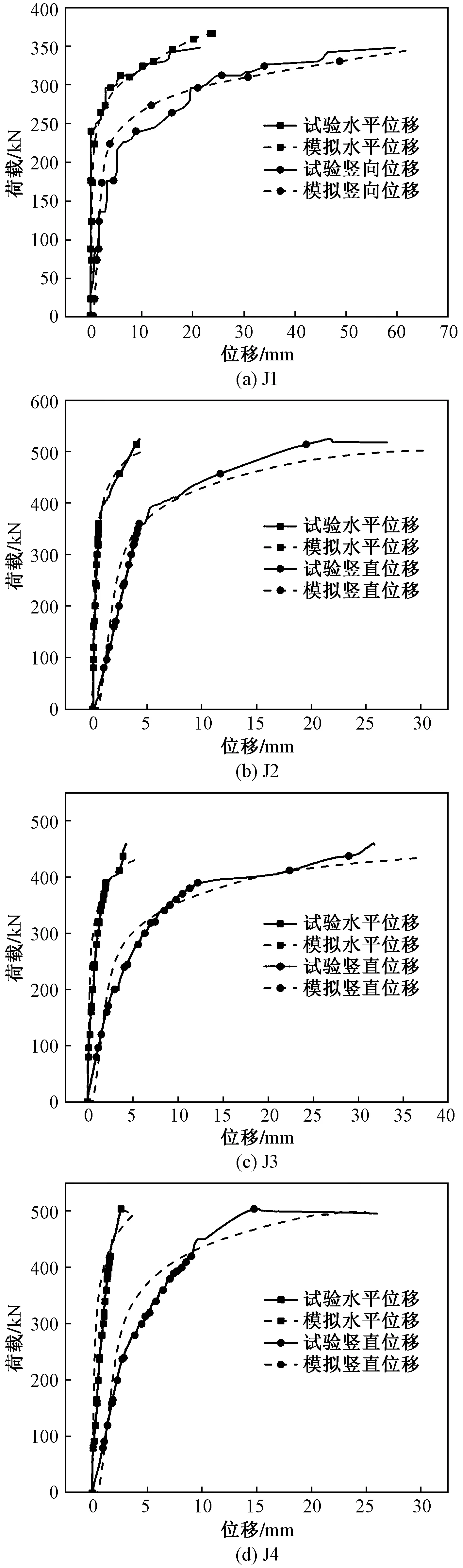

图11为牛腿节点分析结果与试验数据的对比情况。由图11可见,分析得到的变形发展趋势与试验吻合较好。其中试验的屈服荷载和极限荷载略大,而有限元分析的刚度较大。原因除有限元分析结果的普遍特征之外,还可能因为焊缝的存在提高了节点的承载力和降低了节点刚度,型钢上的栓孔也可能导致钢材的刚度降低。

由图11可见,在加载末期,试件试验时的变形幅度比模拟的变形幅度略小,可能原因是,随着力的不断加大,顶板向下倾斜,垫块也随之倾斜,加载点可能略微前移,偏心距从而变小,承载能力得到提升。上述结果表明,有限元模型具有良好的精度,可用于装配式钢牛腿力学性能的进一步分析。

图11 模拟荷载-位移曲线

3.3 有限元节点参数分析比对

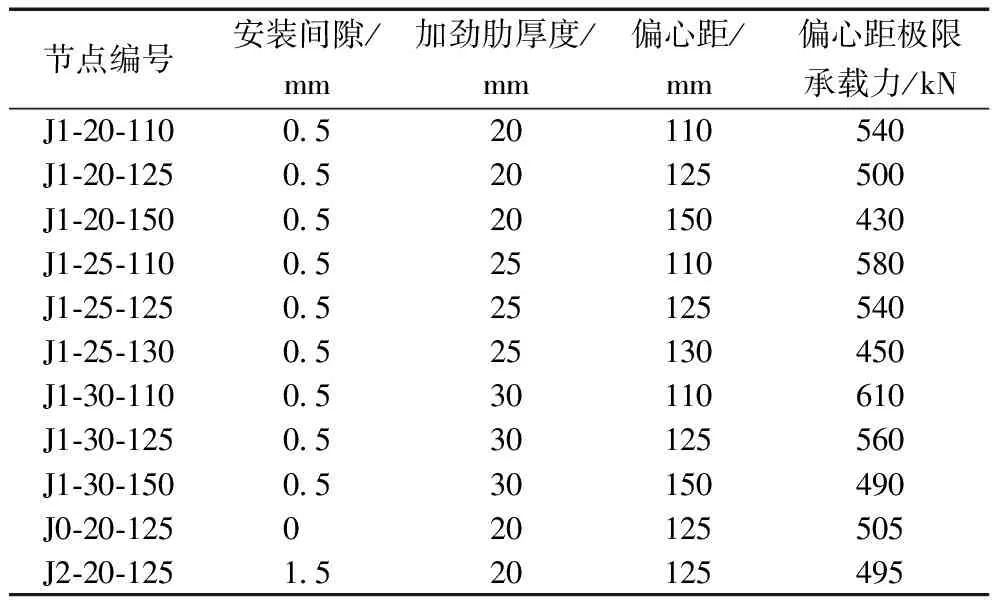

分别对11个节点模型进行偏心承压有限元分析。节点具体参数如表2所示,研究常温下加劲肋板厚度、偏心距和安装间隙对节点变形和节点极限承载力的影响。

表2 节点参数

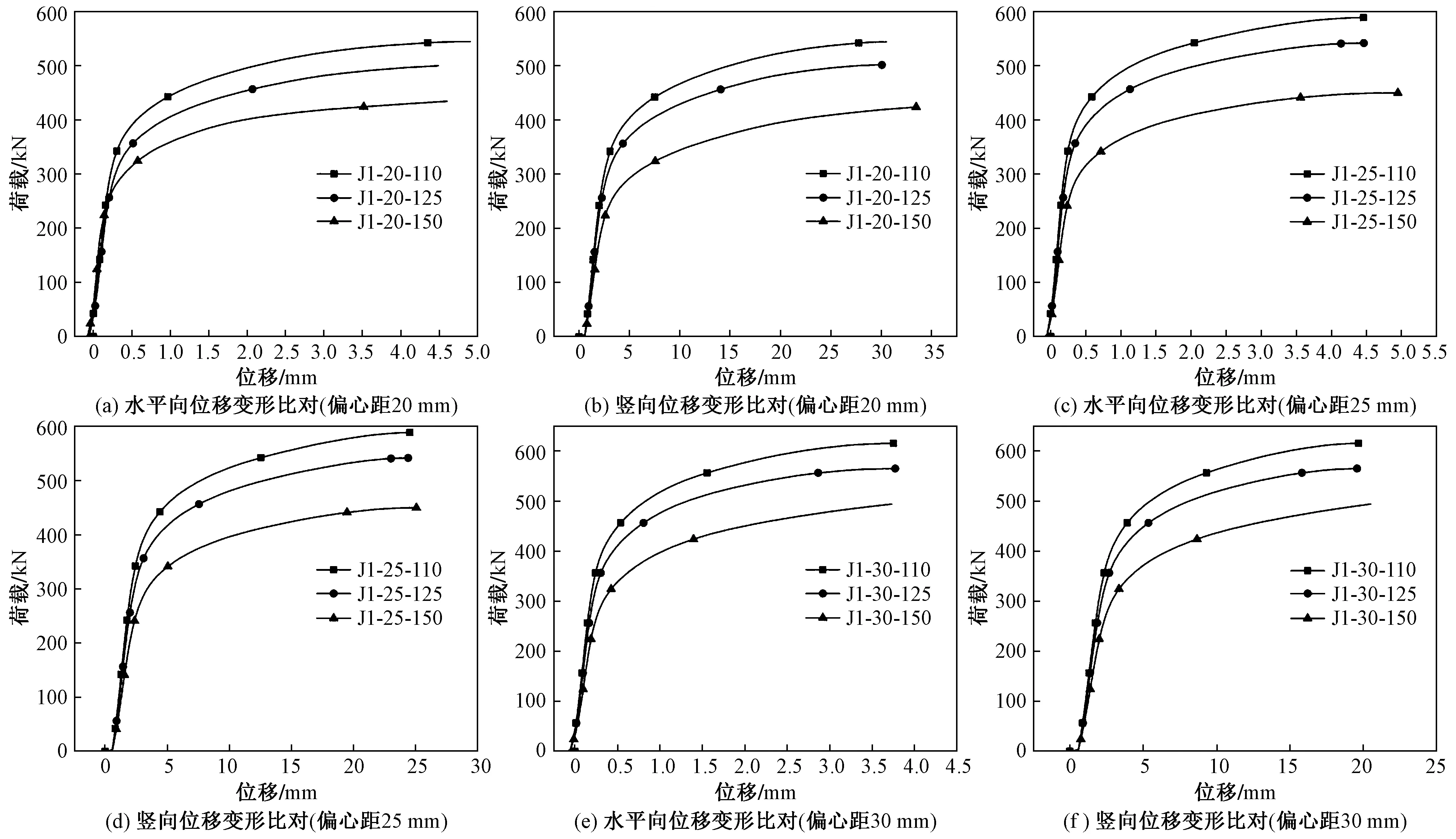

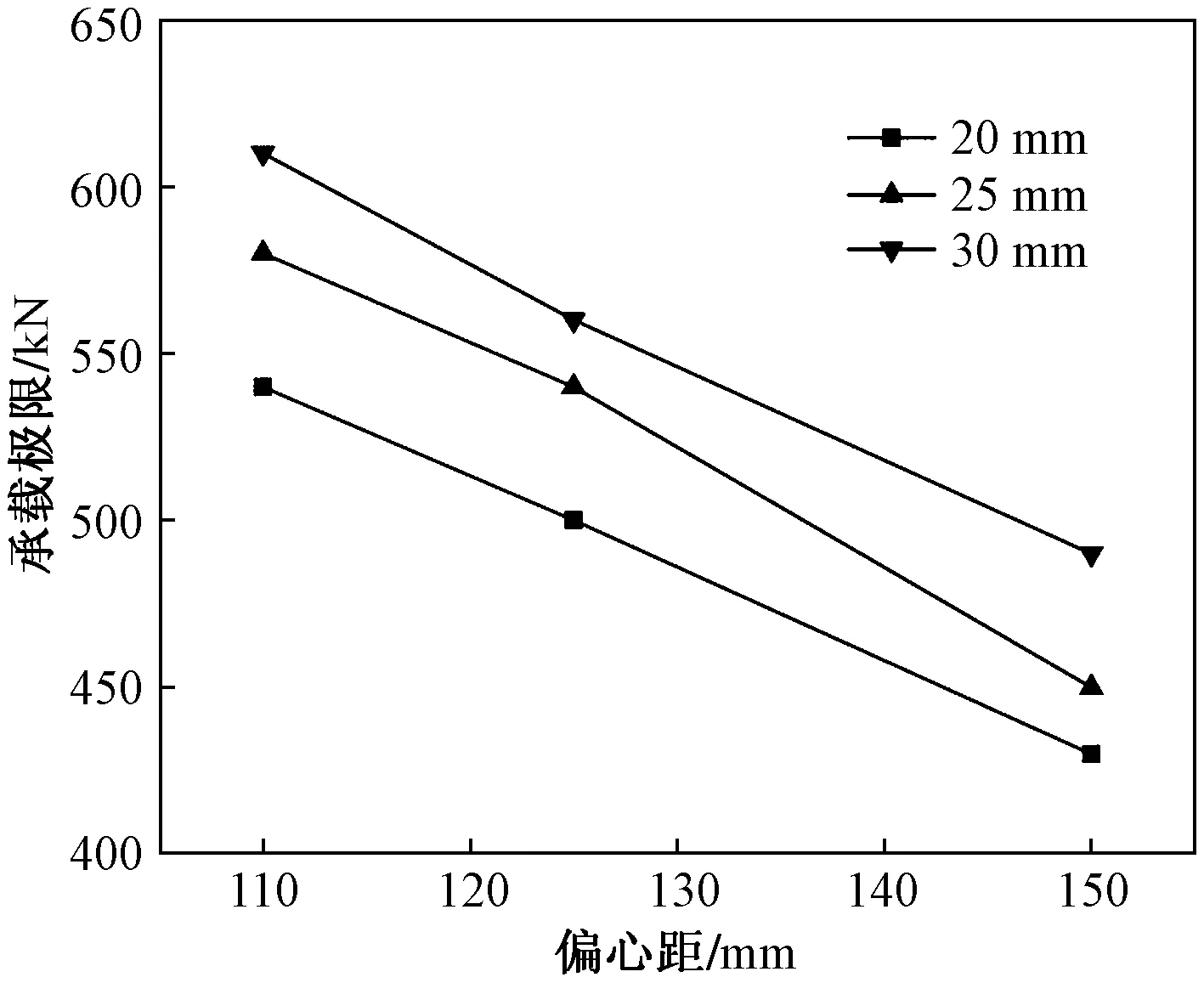

图12为各节点模型承压下的变形趋势。图12(a)、图12(c)、图12(e)为不同节点水平向位移变形比对,图12(b)、图12(d)、图12(f)为不同节点竖向位移变形比对,可以发现,随着节点进入塑性阶段,偏心距大的节点变形幅度大,且早于偏心距小的节点进入塑性阶段。通过变形比对,可以发现加劲肋厚度加大,极大地影响节点的极限承载力。图13为偏心距-极限荷载曲线,由图13可知,不同参数变化下节点的极限承载力随之改变。

图12 模拟荷载-变形曲线

图13 偏心距-极限荷载曲线

综上可见,肋板厚度、偏心距是影响其承载性能的关键因素,肋板厚度越大,极限承载力越大;偏心距越小,极限承载力越大。

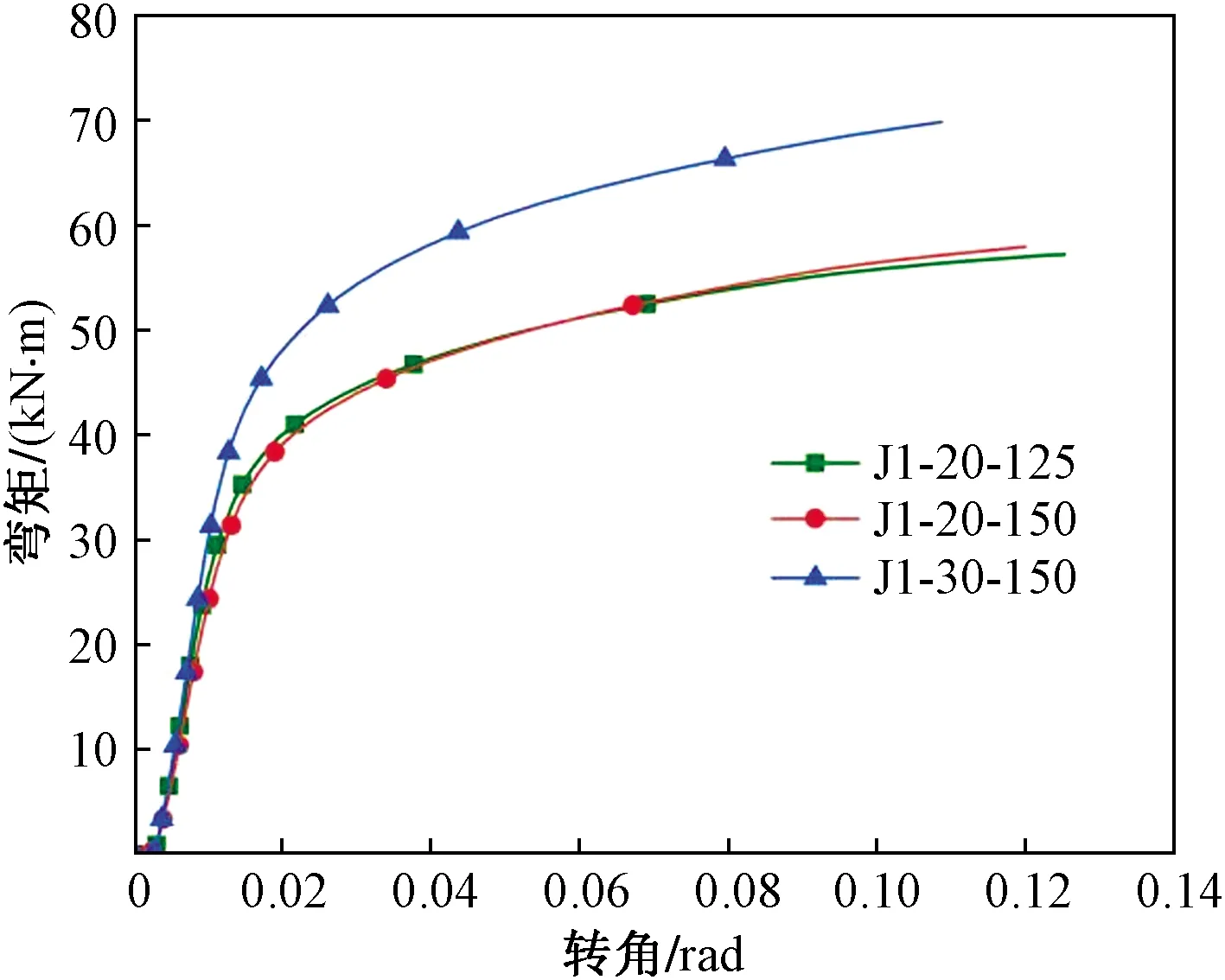

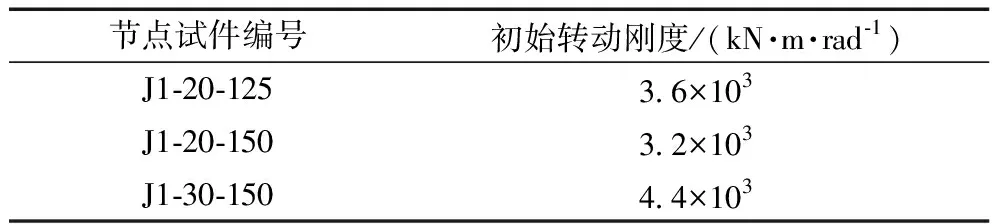

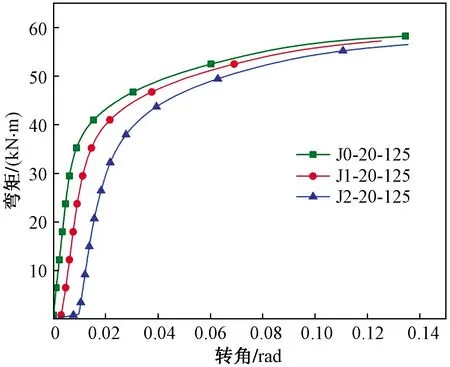

弯矩-转角关系曲线弹性阶段的斜率定义为节点的初始转动刚度[12],则试件J1-20-125、J1-20-150、J1-30-150的初始转动刚度如表3所示。如图14所示,当转角小于0.012 rad时,3条弯矩曲线基本重合,大于0.012 rad时,肋板厚度小的节点曲线斜率降低,可以发现肋板厚度对节点刚度有影响;

图14 节点试件弯矩-转角关系曲线

肋板厚度为20 mm的节点曲线基本重合,可以发现偏心距对节点刚度影响不大。由表3可见,偏心距的增加,节点的初始刚度略微降低,但是幅度微小,可见偏心距对节点的初始刚度影响不大;随着肋板的加厚,节点的初始刚度增加,增加幅度可观,可见肋板的厚度的增加可提高钢牛腿节点刚度。

表3 节点(偏心距差异)初始转动刚度

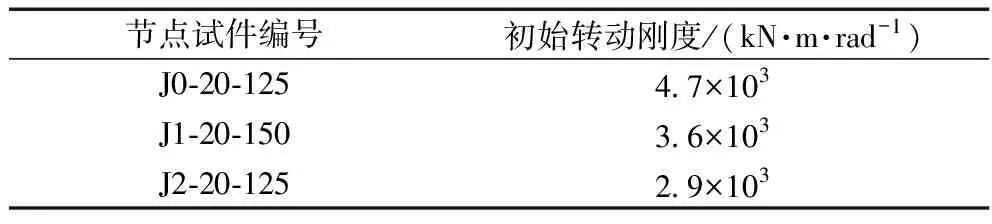

此类装配式钢牛腿节点在安装时不可避免会出现安装间隙。图15为不同安装间隙节点的弯矩-转角关系曲线,可以看出J0-20-125、J1-20-125、J2-20-125的初始转角分别为0.000 12、0.003 05、0.009 79 rad,其对应间隙分别为0、0.5、1.5 mm。可见钢牛腿与锚板的安装间隙对节点初始转角有一定的影响,这可能是间隙过大降低了节点与柱壁之间的协同工作效应。表4所示为有限元计算得到的试件J0-20-125、J1-20-125、J2-20-125节点试件的初始转动刚度数值。由表4可见,随着牛腿节点与锚板间隙增加,初始刚度降低明显,当间隙为0.5 mm 时,初始刚度降低23%,间隙为1.5 mm时,初始刚度降低38%。因此,在实际安装过程中应当尽可能提高制作精度,减少安装间隙。

图15 不同安装间隙节点弯矩-转角关系曲线

表4 节点(间隙差异)初始转动刚度

4 结论

通过对不同形式的装配式钢牛腿节点进行了偏心承压力学试验和有限元分析,得出了如下结论。

(1)钢牛腿呈现出两种破坏形式,当锚板无支撑保护时,锚板在牛腿还未达到极限承载力时先屈曲破坏;当锚板有支撑保护时,牛腿的极限承载力取决于螺栓的抗剪强度。

(2)从应力分布上对比发现,肋板与侧板的连接处、上下螺栓以及栓孔处应力集中,是节点的薄弱位置,即结构刚度突变处,连接处的焊缝质量和螺栓的材质是受力的关键,改善它们将极大地提高节点的承载能力。

(3)钢牛腿肋板厚度越大,极限承载力越大;偏心距越小,极限承载力越大。肋板厚度、偏心距也对节点处的应力分布和变形程度影响显著。

(4)钢牛腿节点的初始刚度随肋板的加厚小幅增加,偏心距对节点初始转动刚度的影响效果不明显。钢牛腿节点安装间隙过大会降低节点刚度,应尽量减少制作误差。

(5)有限元分析结果与试验结果吻合较好,有限元方法对于此类牛腿节点力学性能研究具有良好的精度。