脉冲态空化射流掩模电解加工试验研究

2021-08-20张清荣马世赫罗红平刘桂贤

张清荣,黄 榕,马世赫,罗红平,刘桂贤*

(1.广东工业大学机电工程学院,广州 510006;2.广州市非传统制造技术及装备重点实验室,广州 510006)

金属表面微凹坑结构因其具有减摩降阻、增大散热面积、提高承载力等突出作用[1-2],在医疗器械、汽车制造、生物工程等领域具有巨大的应用价值[3]。目前,金属表面微凹坑加工的主要加工方法有激光加工[4]、超声加工[5]、电火花加工[6]、电解加工[7]、聚焦离子束加工等。无论是微铣、微冲等机械加工方法还是电火花、激光等局部高热融化去除材料的加工方法都存在“翻边”现象,需进行二次加工。而对于电解加工技术,从其原理上讲,电解加工为非接触式加工,不受材料硬度、强度和韧性限制,不存在加工变形和电极损耗[8]。因此,电解加工在表面微结构制造领域有着显著优势。

目前表面微凹坑结构的电解加工中,常常采用掩模电解进行阵列加工微凹坑结构,但掩模电解加工存在电解产物排出困难、金属阳极溶解不充分等问题,中外学者对此进行了大量研究。王阳等[9]基于有限元仿真和工艺试验研究,建立了单个微凹坑掩模电解加工的多物理场模型,总结了加工电压、脉冲频率、掩模孔直径等对微凹坑加工的工艺规律。Wang等[10]通过仿真分析和加工试验发现带锥形的掩模孔可改善加工区的流场,从而加速电解液的流动,提高电解产物的排出,但锥形的角度过大容易出现杂散腐蚀。Wu等[11]采用电射流掩模加工的方法发现使用移动喷嘴可提高整个加工过程中电解液流场的均匀性,可批量制造均匀性较好的微观结构。Kunar等[12]在无掩模电解加工中采用收缩式垂直横流电解液系统以去除加工生成的产物。Singh等[13]使用多孔柔性电极进行掩模电解加工,利用电极的往复冲压运动,带动浸没在电解液中的海绵产生挤压,进而在工件上产生电解液的剪切流动,最终将电解产物冲走。该方法可有效改善流场,但柔性电极的制作较为复杂。

现以不锈钢材料表面微凹坑电解加工为研究对象,提出一种脉冲态空化射流掩模电解加工新工艺,探索不同的掩模电解加工工艺参数对微凹坑表面形貌的影响规律,为提高不锈钢表面微凹坑的加工精度提供一种简单、可行的方法。

1 脉冲态空化射流掩模电解加工原理

掩模电解加工金属表面微凹坑技术是将带有贯穿孔,且附有电绝缘屏蔽层的模板作为掩模板紧密贴合在工件表面上,将高流速的电解液流入掩模孔,从而使工件阳极产生局部材料蚀除,最终加工出所需的表面微凹坑结构。掩模电解加工通常有正流式、侧流式和反流式的电解液冲液方式。正流式有助于确保掩模与工件的紧密贴合,但其流场的均匀性相对较差,易形成空穴现象,导致电解液得不到更新,电解产物易堆积。侧流式的流场均匀性好,不易形成空穴现象,但是由于掩模受侧面冲击,不易与工件紧密贴合[14]。反流供液相比正流供液可以降低加工型面或孔入口处的杂散腐蚀,使加工定域性有所增加,但反流供液的密封工艺较为复杂,工件装夹、更换过程烦琐,严重影响加工效率。

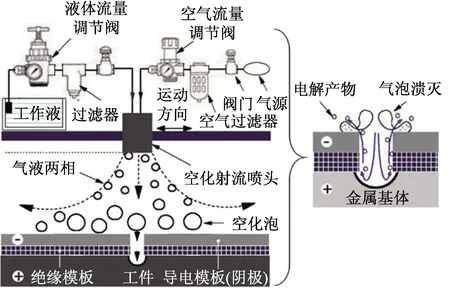

为保证掩模与工件的紧密贴合和避免加工区电解产物堆积,提出一种脉冲态空化射流掩模电解加工方法,其加工原理如图1所示。

图1 脉冲态空化射流掩模电解加工原理图

图1中,先通过PCB数控钻孔机先在覆铜板上加工出通孔,然后将铜层连接到电源负极,工件连接到电源正极,环氧树脂层作为绝缘层防止两极间发生短路,其厚度为加工间隙,同时高压脉冲气体和电解液经泵的抽取进入文丘里管进行充分混合。在文丘里管中,由于管径逐渐收缩,电解液流速逐渐变大而压力减小,在管道的喉部位置,流速达到最大值,此时局部压力低于相对温度时的饱和蒸汽压力,流体会产生蒸发空化效应而变为高流速的气液两相流[15]。空化泡在喉部低压区迅速生长,并且随着液体的流动而逐渐变大,而增加高压气体,有利于增强空化效果,通过控制进口压力,可改变文丘里管内的空化效果。当文丘里管下接的空化射流喷头再将混合液喷出到加工区域,空化射流冲击到阴极模板表面上(或附近)时发生气泡溃灭,空泡溃灭使气泡内所储存的势能转变成较小体积流体的动能,形成一束高能量微型水射流。在模板孔的导向作用下冲击加工区域进行电解加工。该脉冲态空化射流掩模电解加工方法有别于传统正流式掩模电解加工方法,采用空化两相射流代替纯电解液射流,利用脉冲气体的高动量转化成电解液的高冲量,通过脉冲扰流与气蚀效应,强力冲刷电解产物,从而有利于加工区域的电解产物及时排出,最终获得更高的加工精度和表面质量的微凹坑结构。

2 脉冲态空化射流掩模电解加工实现

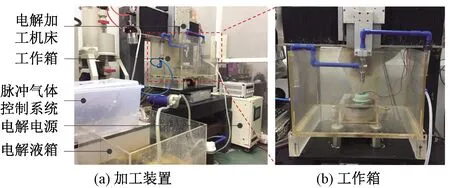

脉冲态空化射流掩模电解加工工艺试验平台如图2所示。

图2 脉冲态空化射流掩模电解加工工艺试验平台

在图2中,电解加工机床的用途是承载并放置电解加工专用夹具和防止电解液的溅射,夹具主要分为装夹块和底座两部分,其中覆铜板和导电圆环通过螺钉连接在装夹块的上侧,并通过旋入的锁紧螺钉接入电源的负极。工件放置在装夹块的安装孔内,利用弹簧收缩变形的力去压紧工件,保证工件受力的均匀性,进而实现工件与覆铜板的紧密贴合,工件通过导电片两端旋入的螺钉接入电源的正极。电解液循环系统主要功能为供液与净化过滤,其主要包括电解液箱、过滤器和空化射流发生装置。电源系统作为电解加工系统中的核心设备,决定了电解加工结果的效率和精度,该电源可输出电流稳定的脉冲波形。脉冲气体控制系统主要用于实时控制和调节气路气体的通断频率,即脉冲频率。

3 工艺试验及结果分析

3.1 试验准备

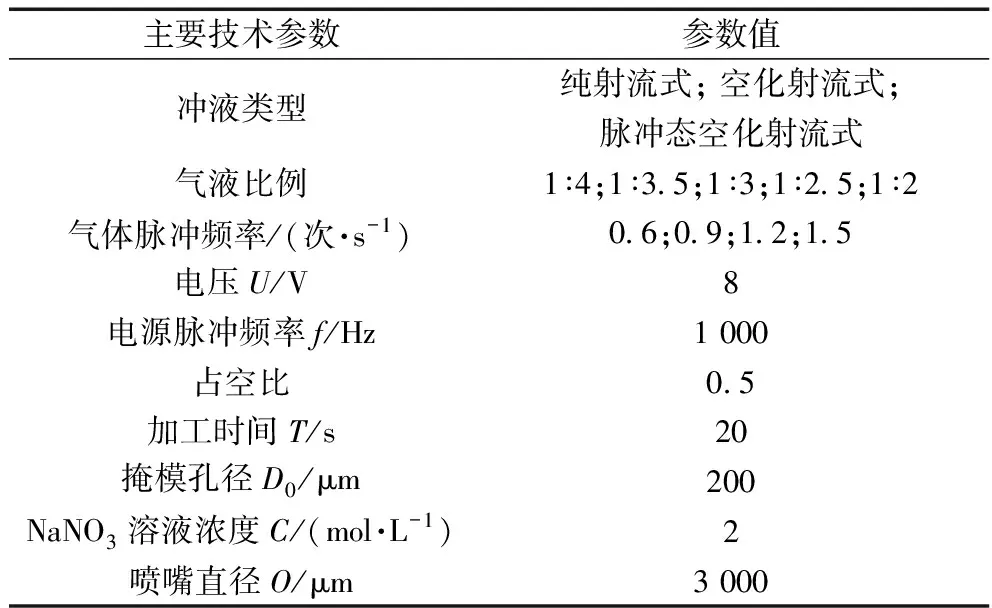

利用搭建的脉冲态空化射流掩模电解加工工艺试验平台,开展不锈钢表面微凹坑脉冲态空化射流掩模电解加工试验研究。为了探索不同工艺参数对表面微凹坑的加工效果影响规律,试验参数如表1所示。

表1 脉冲态空化射流掩模电解加工主要工艺参数

在表1中,分别进行纯射流式、空化射流式、脉冲态空化射流式3种冲液类型对单个微凹坑加工的对比试验;在采用脉冲态空化射流式的条件下进行不同气液比例对比试验,以及不同气体脉冲频率对比试验。在此基础上,进一步加大纯射流式液体流量,即加大流速,脉冲态空化射流式流量不变。进行不同冲液类型下的掩模电解加工阵列微凹坑试验。每组试验重复8次,取平均值。采用LEXT OLS4000 3D激光测量显微镜对微凹坑直径、深度等几何数据进行测量,并且通过三维层层扫描后再叠加,测量出微凹坑的三维形貌结构。

另外,由于电解液具有各向同性的性质,因此随着加工时间的增加,工件被绝缘层覆盖的区域会存在轻微腐蚀,通常称为侧向腐蚀。为了更好地定量描述掩模电解加工质量,通常引入腐蚀系数(etch factor,EF)作为衡量掩模电解加工定域性的好坏,腐蚀系数EF越大,则掩模电解加工的定域性越好。上述定义的概念公式表示为

(1)

(2)

式中:ΔR为微凹坑侧向腐蚀量,μm;D为实际加工的微凹坑直径,μm;D0为掩模孔的直径,μm;EF为电解加工的腐蚀系数;H为微凹坑深度方向腐蚀量,μm。

3.2 单个微凹坑掩模电解工艺试验

3.2.1 冲液类型对微凹加工的影响

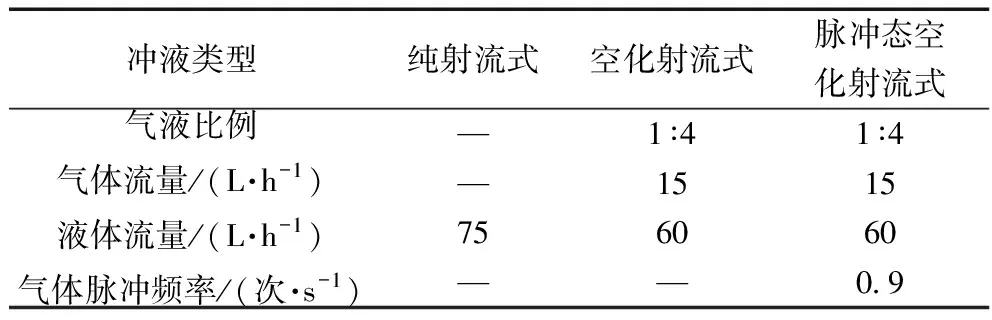

为研究冲液类型对微凹坑加工质量的影响,进行不同冲液类型下的空化射流掩模电解加工微凹坑试验,试验部分条件如表2所示。

表2 不同冲液类型试验部分工艺参数

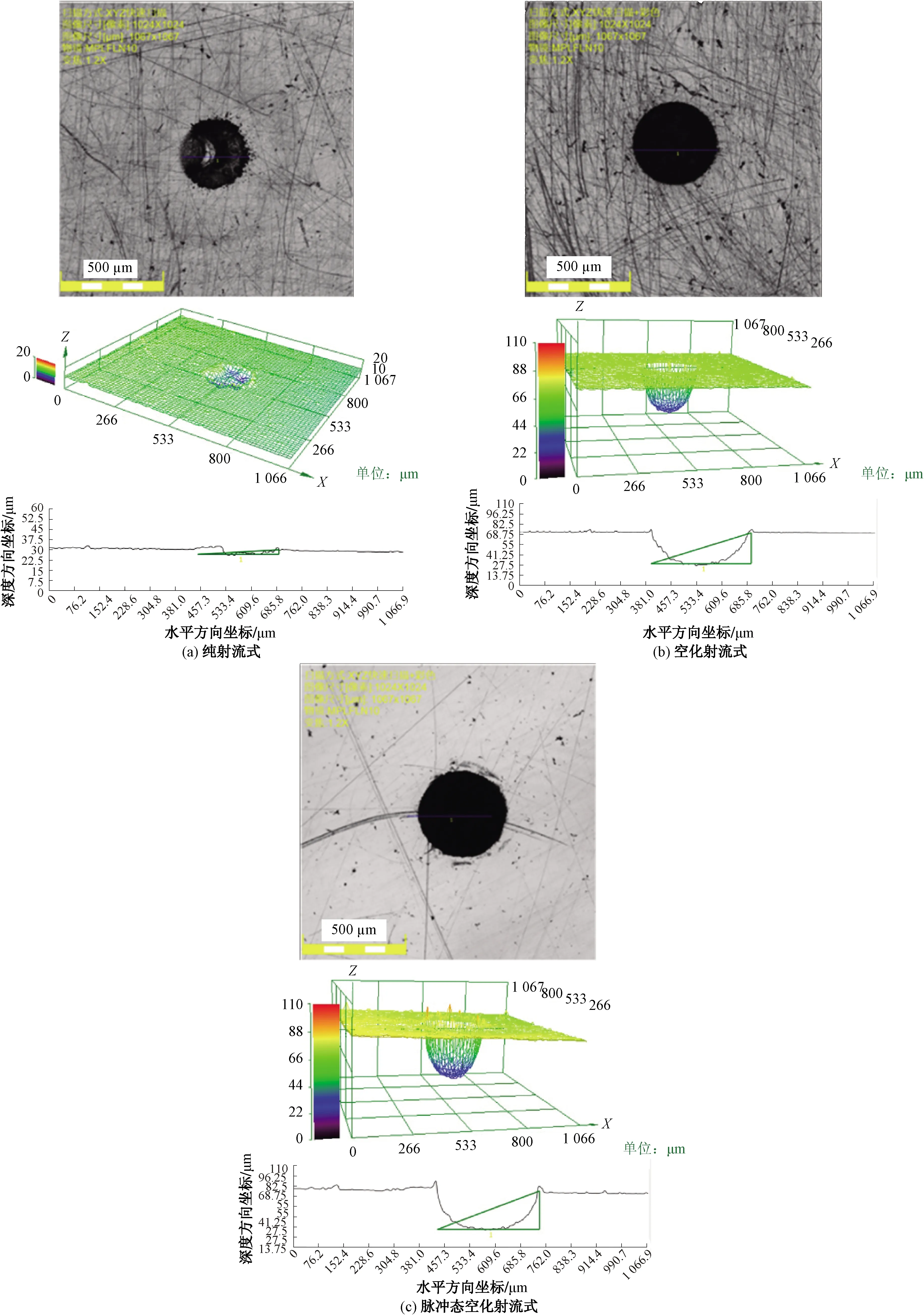

不同冲液类型下微凹坑的形貌和截面如图3所示。

由图3可知,3种冲液类型下,采用脉冲态空化射流式加工出的微凹坑加工质量最优,其次为空化射流式,纯射流式加工出的微凹坑质量最差。

图3 不同冲液类型下的微凹坑的形貌和截面图

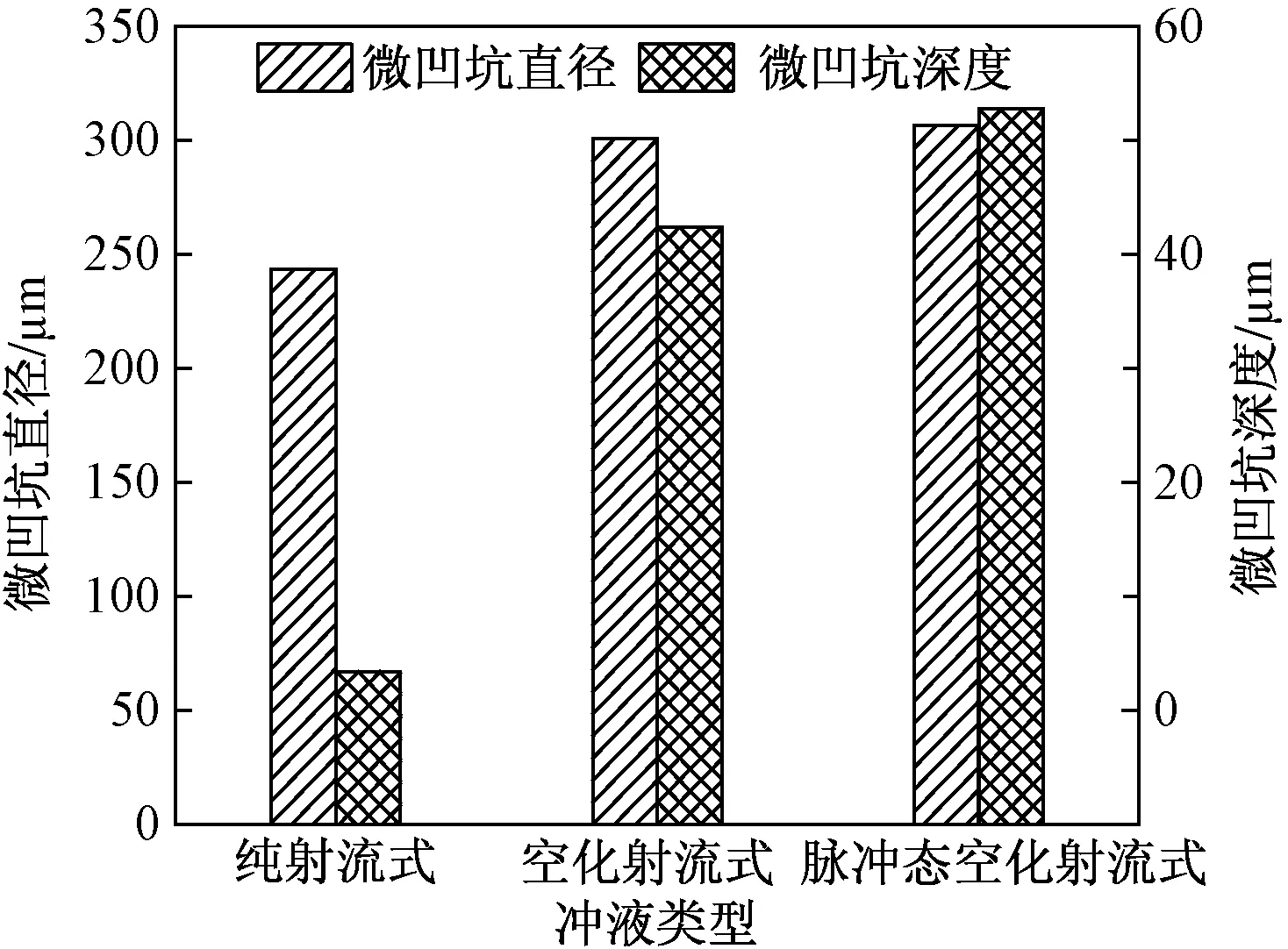

冲液类型对不锈钢表面微凹坑直径和深度的影响如图4所示。

由图4可知,采用纯射流式、空化射流式和脉冲态空化射流式3种冲液类型加工出的微凹坑直径和深度依次增加,这说明相比于纯射流式的冲液类型,脉冲态空化射流式的加工能力更强,加工区域的范围更广。这是因为采用此加工方式有利于更新加工区的电解液,从而使电解产物能够被及时去除,进而增大加工区域,提高加工效率和稳定性。

图4 冲液类型对不锈钢表面微凹坑直径和深度的影响

冲液类型对腐蚀系数的影响如图5所示。

图5中,采用纯射流式、空化射流式和脉冲态空化射流式3种冲液类型加工出的微凹坑的腐蚀系数依次增大,这说明采用脉冲态空化射流式可有效提高微凹坑的深径比,即提高加工定域性。

图5 冲液类型对腐蚀系数的影响

3.2.2 气液比例对微凹坑加工的影响

由上述试验确定优先选择冲液类型为脉冲态空化射流式进行掩模电解加工。但是,增加气体比例在提高冲刷强度的同时也会降低射流电导率,进而降低电解去除量。为研究气液比例对微凹坑加工的影响,进行不同气液比例下的脉冲态空化射流掩模电解加工微凹坑试验,试验部分条件如表3所示。

表3 不同气液比例试验部分工艺参数

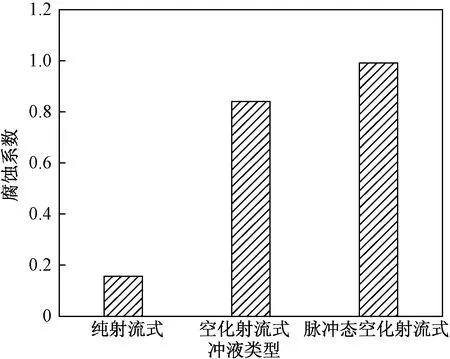

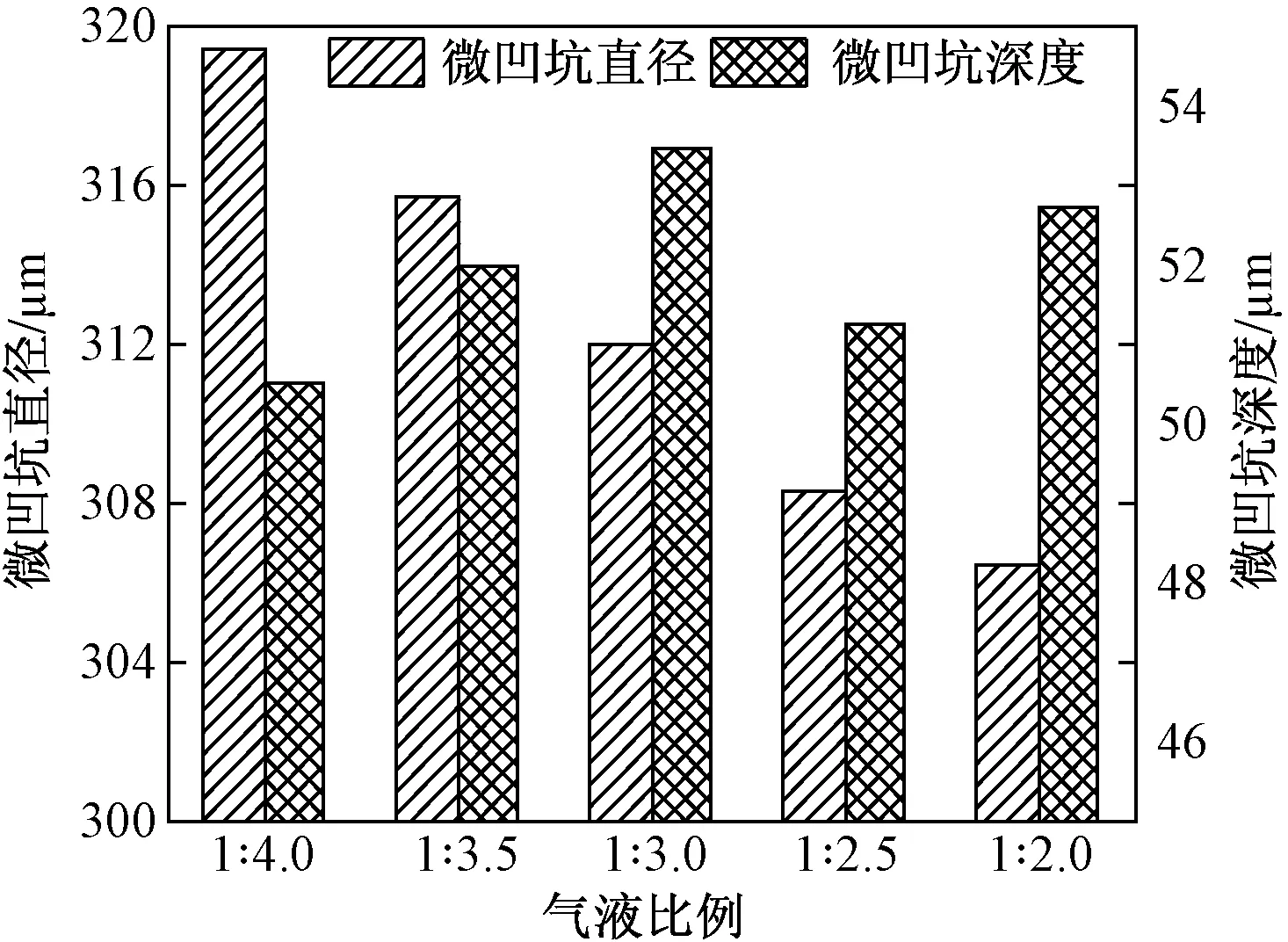

气液比例对不锈钢表面微凹坑直径和深度的影响如图6所示。

由图6可知,随着气体所占比例的减小,微凹坑直径始终是增长的,但微凹坑深度却有起伏变化。这是因为随着气体比例的增加,混合液电导率逐渐降低,微凹坑直径减小,但同时混合液对加工区域的冲击效应也在变化,流场发生了变化,从而导致微凹坑深度变化。

图6 气液比例对不锈钢表面微凹坑直径和深度的影响

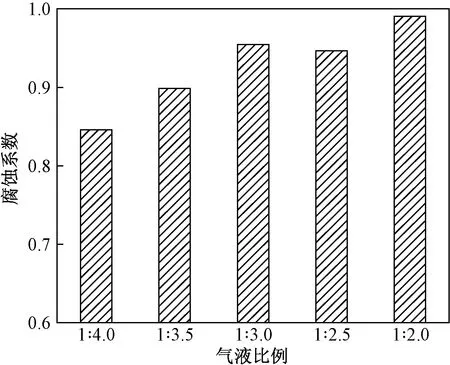

气液比例对腐蚀系数的影响如图7所示。

由图7可知,从整体上来看,腐蚀系数随着气液比例的增加而增大,加工定域性逐渐增强。因此,在满足电解加工效率的情况下,为提高脉冲态空化射流掩模电解加工微凹坑的定域性,可适当选用较高的气液比例参数。

图7 气液比例对腐蚀系数的影响

3.2.3 气体脉冲频率对微凹坑加工的影响

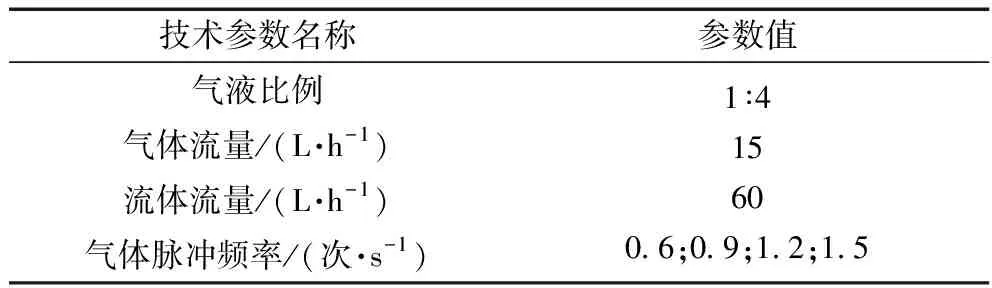

为探究气体脉冲频率对电解加工微凹坑质量的影响,在保持其他参数不变的状况下进行不同脉冲频率下的脉冲态空化射流掩模电解加工微凹坑试验,试验部分条件如表4所示。

表4 气体脉冲频率试验部分工艺参数

不同气体脉冲频率对不锈钢表面微凹坑直径和深度的影响如图8所示。

由图8可知,随着气体脉冲频率的增加,微凹坑直径呈递增趋势,而微凹坑深度呈递减趋势。这是因为随着气体脉冲频率的增大,气液混合效果越佳,在一次脉冲条件下,空化气液两相射流进入加工中心区的能力越弱,不足以充分引起加工区的电解液的及时更新,造成加工区底部加工不充分,加工深度方向的能力减弱,加工区上部由于电解液多次冲刷造成微凹坑加工直径的增大。

图8 气体脉冲频率对不锈钢表面微凹坑直径和深度的影响

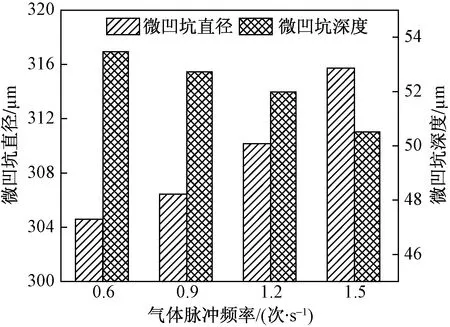

气体脉冲频率对腐蚀系数的影响如图9所示。

图9 气体脉冲频率对腐蚀系数的影响

由图9可知,随着气体脉冲频率的增大,微凹坑的腐蚀系数呈减小变化,加工定域性逐渐降低。为获得较高的加工定域性,可采取较低的气体脉冲频率进行加工。

3.3 阵列微凹坑掩模电解工艺试验

根据上述单个微凹坑掩模电解加工试验,试验结果表明,脉冲态空化射流式加工较纯射流式具有更优的加工效果。分析原因是脉冲态空化射流式加工间隙内的电解产物能被及时去除。针对是什么原因导致的电解产物及时更新,为此提出两种假设。第一种假设为气体的加入导致整体物质量的流速增加,再通过更快的流速带走电解产物。第二种假设为脉冲扰流和气蚀效应,即脉冲气体的高动量转化成电解液的高冲量,然后强力冲击加工区域,冲刷带走电解产物和黏附层。

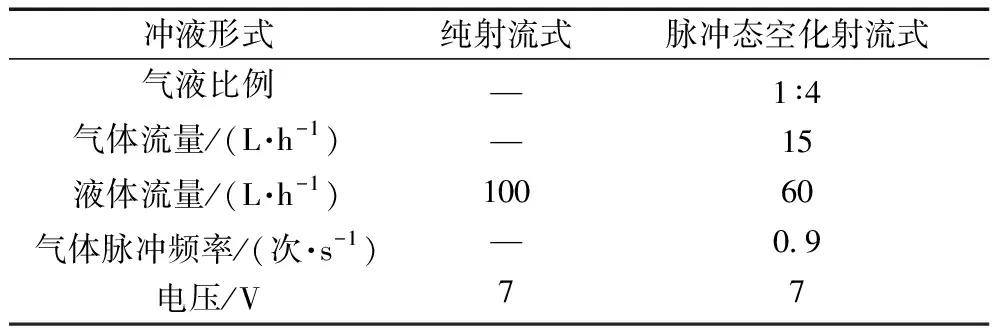

在3.2.1节的试验条件基础上,设计了掩模电解阵列微凹坑加工工艺试验,进一步加大纯射流式液体流量,而保持脉冲态空化射流式的流量不变。不同冲液类型下的掩模电解加工阵列微凹坑试验部分工艺参数如表5所示。

表5 掩模电解阵列微凹坑部分工艺参数表

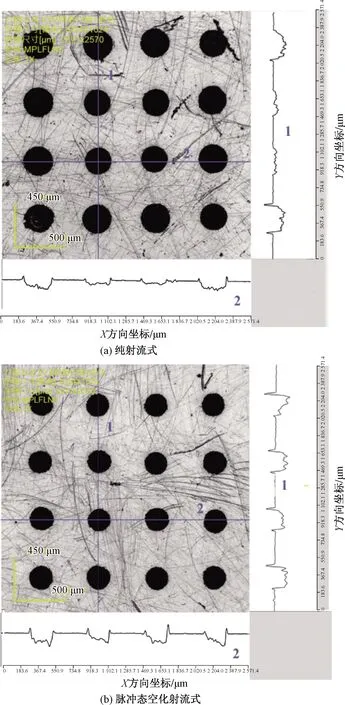

不同冲液类型下电解加工的阵列微凹坑形貌如图10所示。

图10 不同冲液类型下电解加工的阵列微凹坑形貌

由图10可知,在电解加工阵列微凹坑中,纯射流式掩模电解加工出的群凹坑结构如图10(a)所示,可以看出微凹坑的深度具有深浅不一的特点,具体表现为周边区域的微凹坑深度比中间区域微凹坑更深,即阵列微凹坑的一致性很差。这是由于此加工方式的加工中心区域的电解液流通不顺畅,出现了死水区,电解液得不到及时更新,进而造成加工区电解产物的堆积,从而降低了加工中心区域微凹坑的蚀除速度,极大地影响了微凹坑的成形。脉冲态空化射流式掩模电解加工出的群凹坑结构如图10(b)所示,可以看出,周边区域微凹坑的加工深度和中间区域微凹坑的加工深度基本一致,即阵列凹坑具有较好的一致性。这表明脉冲态空化射流式掩模电解加工中心区域的电解液流通顺畅,电解液能够及时更新,电解产物可以及时去除,最终可以得到较优的加工一致性。

4 结论

在研制的脉冲态空化射流掩模电解加工装置上进行不锈钢单个和阵列微凹坑加工工艺试验和实际加工情况,得到以下结论。

(1)相比于传统的纯射流式掩模电解加工,脉冲态空化射流式掩模电解加工能加工出深径比更优的微凹坑,加工定域性可得到提高。

(2)采用脉冲态空化射流式掩模电解加工,通过不同气液比例、气体脉冲频率的单因素对比试验,得出较高的气液比例和较低的脉冲频率有利于提高微凹坑的深径比,获得较优的加工质量。

(3)采用脉冲态空化射流式比纯射流式的冲液类型进行掩模电解阵列加工能得到均一性更佳的阵列微凹坑,原因是纯射流式加工中心区域会出现死水区,无法排出电解产物和促进电解液更新。而脉冲态空化射流式通过脉冲扰流与气蚀效应,可对电解产物起到强力冲刷的作用,最终获得更高的加工精度和表面质量。