全精炼石蜡影响因素及改进措施研究

2021-08-09吴艳萍

王 晓,宗 军,吴艳萍

(中国石化济南炼化公司,山东 济南 250101)

我国石蜡基原油资源得天独厚,高石蜡原油质量在世界上独一无二,石蜡产量占到世界石蜡总产量的1/3 以上。尽管石蜡是润滑油或燃料油生产过程的副产品,但却成为重要的出口盈利产品,以至于石蜡是中国在海外市场销售的所有石化产品中市场占有率最高、分布最广的一项产品[1]。

目前,国内大部分石蜡的生产仍采用糠醛精制-酮苯脱蜡脱油-白土处理和/或加氢精制工艺流程。该流程与I 类润滑油生产密切关联。早些年,酮苯脱蜡装置的技术改进主要围绕节能降耗-提高润滑油质量方面进行,在蜡脱油单元和蜡的后处理单元则有不足,全炼蜡标准提高后,部分厂家蜡中溶剂过高,石蜡嗅味不达标[2]。

1 石蜡生产概况

2012 年济南炼化进行了润滑油系列改造,改造后原料利用临盘原油减三、减四线蜡油和丙烷脱沥青的轻脱油,生产工艺为:“糠醛精制→30 万t·a-1润滑油加氢→酮苯脱蜡脱油装置的脱油蜡→白土精制→石蜡成型”。其中石蜡白土精制装置在原2.5 万t·a-1规模基础上,改造后达到6 万t·a-1;石蜡成型装置在原3 万t·a-1规模基础上,改造后达到6 万t·a-1。改造后的目标石蜡产品为62#~70#全精炼石蜡和80#微晶蜡[3]。

2012 年11 月15 日,石蜡精制单元引HVIⅡ10#脱油蜡进装置,25 日出产第一块精炼板蜡,陆续生产出了62#~70#半精炼蜡、80#微晶蜡板蜡,产品质量符合项目设计时全精炼蜡国家标准GB446-93[4]。

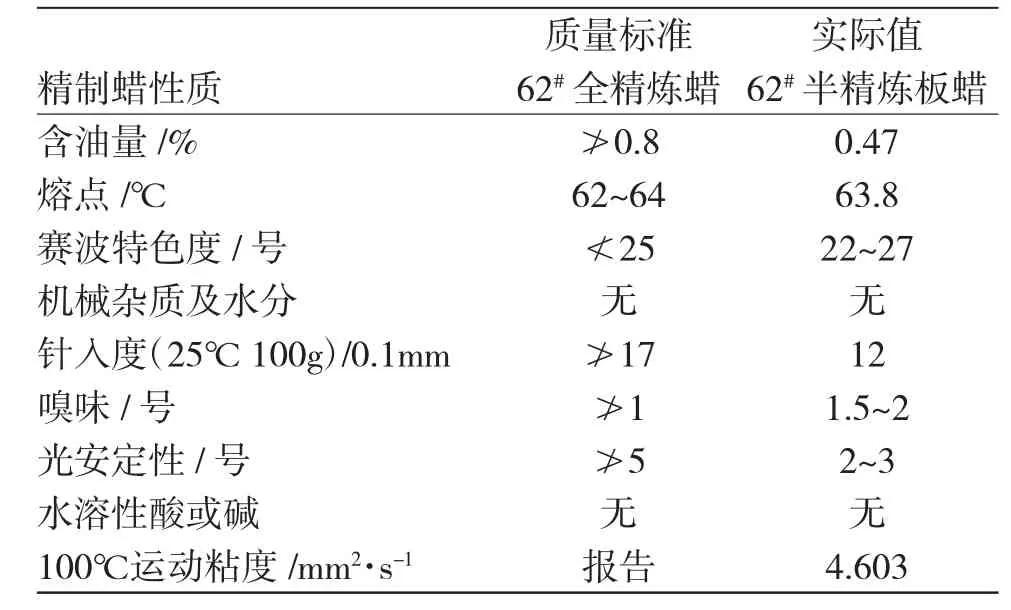

2010 年9 月2 日国家发布全精炼石蜡新标准GB446-2010,2010 年12 月1 日实施,代替GB446-93,其中最大的变化是嗅味由原来的“不大于2”提高至“不大于1”[1]。生产过程中经过多次摸索调整,石蜡产品质量仍存在嗅味不合格的问题,达不到全精炼石蜡新质量标准GB/T446-2010 的要求,产品的具体性质见表1~3。

表1 HVI Ⅱ6、脱油蜡白土精制产品性质Tab.1 Properties of HVI Ⅱ6 deoiling wax clay refined products

表2 HVI Ⅱ10 脱油蜡白土精制产品性质Tab.2 Properties of HVI Ⅱ10 deoiling wax clay refined product

表3 150BS 脱油蜡白土精制产品性质Tab.3 Properties of 150BS deoiling wax clay refined product

2 石蜡产品质量影响因素分析

2.1 现有生产工艺的局限性

石蜡是烃类及其衍生物的混合体,在生产中混入芳香烃、少量不饱和烃、微量铁、硫、氧、氮等非理想组分的杂质就会使石蜡产品产生嗅味。石蜡产品生产流程长,嗅味的产生原因较多。

针对石蜡白土精制工艺,活性白土对石蜡中的胶质,沥青质的脱除非常有效;对含硫、含氮化物及芳烃吸附能力较弱,很难提高产品嗅味等级。白土精制过程是石蜡的脱色过程,也是提高石蜡安定性的过程。因此,要解决石蜡嗅味问题,还要在石蜡白土精制以外的工艺流程中考虑。

2.2 储罐中杂质的影响

(1)在石蜡生产过程中,原料本身携带少量的糠醛、甲苯、丁酮、水、铁锈等杂质,无法完全脱除,逐步带到脱油蜡及精制蜡储罐中。白土精制过程中的滤布、滤纸会损坏,或者滤纸被打湿,也会导致产品蜡中含有少量的杂质。

(2)在吹扫管线使用蒸汽,会带来少量的水;管线本身就有锈及其他杂质,使蜡在进成品罐时含有少量的杂质与水。

(3)外部因素会给蜡产品带来少量的杂质与水,例如:下雨天取样口、透光口未盖,雨水等进入成品罐;大风天取样口、透光口未盖,粉尘等进入成品罐等一些外部因素都会影响蜡产品的质量。

(4)在清罐过程中,会发现未进行防腐处理的储罐内壁存在大面积锈皮,若沉淀时间不够或不能沉淀就会严重影响产品质量。

2.3 白土精制装置操作条件影响

2.3.1 精制温度 石蜡白土精制装置扩能改造前主要生产54#白石蜡,熔点较低,改造时对热量核算考虑不足,未增加新加热器。在生产高熔点石蜡和80#微晶蜡时,与白土接触温度达不到设计值,影响精制效果。

2.3.2 接触时间 为保证精制效果,白土必须与石蜡充分混合接触,在合适的接触时间内促使石蜡向白土渗透。接触时间太短不能充分发挥作用;时间太长就会降低处理量,并增加石蜡的氧化,也可能发生解吸,引起含油量回升。实际操作中,白土加料器加料很不平稳,下料波动很大,需要手动及时调节;同时白土在混合罐内快速沉降,不能保证合适的接触时间,又影响平稳生产。

2.3.3 过滤机因素 一级过滤采用PG 型盘式真空过滤机,真空泵形成负压将机内蜡液吸入滤液罐,白土滤饼被刮下,通过调节机内液位来控制整个装置加工量。此型号滤机为敞口,在生产高熔点石蜡特别是微晶蜡时,温度达到140℃。石蜡氧化和热量散失较大。二级过滤采用板框式过滤机,利用一层双面涤纶滤布和两层滤纸作为过滤层。投产后发现真空圆盘机(一级过滤)、板框过滤机(二级过滤)白土穿透率过高。原因在于原料粘度增大,过滤温度升高,过滤压差增加,原真空度0.025~0.036MPa,现0.045~0.052MPa,原滤液泵扬程80m,现滤液泵扬程124m,导致白土穿透量增大,严重影响精制蜡质量。

2.3.4 生产波动 加工150BS 脱油蜡生产80#微晶蜡时,混合温度在170~175℃、放料温度约155~160℃,板机进料罐D-805 温度120℃,板框过滤机进料温度100℃,白土加入比例1.5%(w),真空度一般为0.045~0.052MPa。真空系统闪蒸罐、滤液罐等泡沫夹带严重,每隔8h 清理1 次真空泵过滤网,5~7d 就需要彻底清理1 次真空泵。生产的波动对控制产品质量带来很大负面影响。

2.3.5 滴蜡回收的影响 板框过滤机接蜡盘为电加热平板式,接蜡盘表面因长期受热变形影响滴蜡流淌速度,造成停留时间过长和局部过热,高温氧化后颜色变为深黄色,最后通过真空吸管进入滤液罐D-805 重新进入板框过滤机,严重影响石蜡产品质量。

3 改进措施

在深入分析全精炼石蜡影响因素的基础上,分公司综合考虑实施了一系列改进措施。

3.1 在酮苯脱蜡单元增设气提除嗅单元

针对全精炼生产存在的色号、嗅味不合格的问题,委托石科院、抚顺研究院的专家完成全工艺改进试验研究,根据实验结果,在加热石蜡至200℃,采用真空操作+汽提的工艺可以脱出脱油蜡中影响石蜡嗅味的物质,达到解决石蜡嗅味问题的目的,决定在酮苯脱蜡单元增设气提除嗅单元。

蜡除嗅单元于3 月24 日开工,投用蒸汽加热器,开真空泵,投汽提蒸汽,按高真空操作条件控制;3 月25 日蜡除嗅单元升至正常工艺指标,引脱油蜡进装,26 日脱油蜡质量合格,改进合格罐。

图1 新增脱油蜡出装脱嗅单元流程图Fig.1 Flow chart of new deoiling wax unloading and deodorizing unit

3.2 石蜡白土精制装置改造

在现有工艺流程基础上,对石蜡白土精制装置部分设备进行改造、更新,提高装置平稳率;进出装管线之间设立内外循环,生产发生异常或蜡液夹带白土时可及时进行原料循环,防止不合格产品污染成品罐。

3.2.1 新增加热器 在原料闪蒸之后,新增一台蒸汽加热器E-811,可以满足在生产高熔点石蜡和微晶蜡产品时的接触温度的设计要求,在生产不同牌号石蜡时可视情况灵活运用。

3.2.2 混合罐改造 对白土下料口进行改造,增加斜挡板,避免白土粉末随气流上升;同时为提高混合效果,防止白土聚集,在混合罐内部新增一台立式搅拌器,转速62r·min-1,有利于保证混合时间和效果,并且有利于罐底混合泵操作,防止泵上量不畅、影响平稳生产。

3.2.3 滤机更新 一级过滤PG 型盘式过滤机改为厢式自动压滤机,降低废白土含油量,减少石蜡加工损失。滤机出入口设置正反吹风,将滤机内残液吹扫进入滴蜡回收罐。

二级过滤选用强度较好的Scs-101 型电镀液纸,防止原料带水造成滤纸穿透。滤板使用新型滤板,滤纸保护垫层由滤布垫层改为不锈钢筛板垫层。过滤厂房增加保温层,减少冬季热量散失,确保滤机过滤面积得到充分运用。

3.2.4 缓冲罐更新和增加N2汽提 原缓冲罐D-804 更新,内设3 层塔板,增设N2汽提分布器,顶部增加破沫网。作为除嗅的二次补充,在进一步降低石蜡嗅味的同时也能减少泡沫夹带,稳定真空泵的运行。

3.2.5 滴蜡回收罐 设置滴蜡专用回收罐D-808,收集一级滤机和二级滤机切换时吹扫的蜡液和二级滤机正常生产时产生的滴蜡。回收罐罐内蜡液待一定量后用泵送至不合格罐,不再送入精制装置重新精制,避免对石蜡质量的二次污染。

3.3 石蜡罐区清理及流程变更

3.3.1 加强罐区管理,定期清理 对一罐区、七罐区石蜡成品罐进行防腐处理,以减少机杂产生。定期对石蜡中间产品罐、产品罐进行清洗,避免长期附着在管壁上的胶粘物及罐底的污物等杂质对石蜡原料及产品的污染,影响石蜡精制深度和产品嗅味。

合理控制储罐温度,加强石蜡罐区切水,消除水对石蜡质量影响。明确切水三原则:收油前、封罐后、移动前。

加强对储罐的检查和维护,尤其是雨天或者是大风天气,对每个罐要及时检查取样口和透光口是否盖好,减少雨水和空气中的粉尘进入储罐。

3.3.2 合理变更流程,减少嗅味影响因素 对石蜡装置一、七罐区流程进行改造,增加4 个跨线阀和2个隔断阀,使得各储罐都能够根据实际情况收粗蜡或精炼蜡。

更改罐区流程,实现酮苯脱油蜡直供白土精制,减少原料储罐环节,消除原料因高温氧化影响颜色和嗅味;相应地,改变DCS 控制方式,重新组态,适应直供生产状态下的液位、温度控制。

4 改进措施实施后产品质量情况

(1)在实施一系列措施后,在没有添加白土的情况下,生产出合格的全精炼石蜡产品,颜色基本在28~30 号,嗅味也稳定在1 及以下,各项指标均能够满足全精炼石蜡质量标准GB/T446-2010 要求,各产品质量见表4;生产出80#微晶蜡,各项指标均能够满足微晶蜡行业标准SH/T0013-2008 质量要求,见表5。

表4 62#、64#、66#全精炼蜡产品性质Tab.4 Properties of 62#64#and 66#refined wax products

表5 80#微晶蜡产品性质Tab.5 Properties of 80#microcrystalline wax products

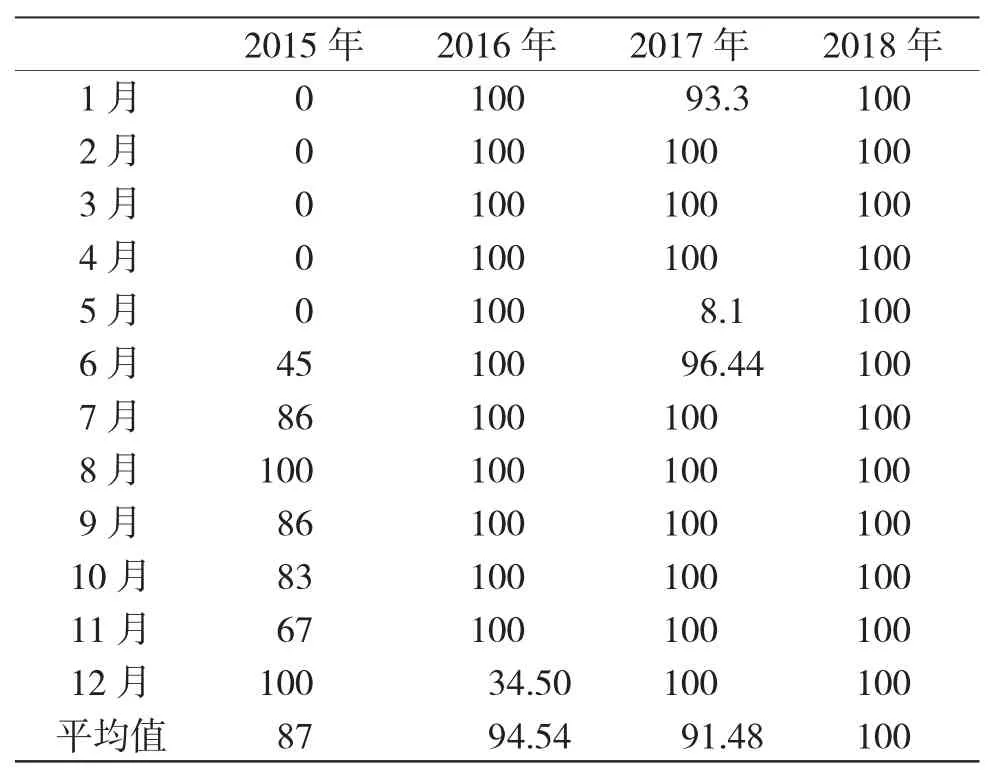

(2)所有改造措施实施完毕投用后,石蜡白土精制装置运行平稳,全精炼石蜡生产比例大幅提高,由原来的0%提高至87%(月平均),其中最高可达100%。具体见表6。

表6 2015~2018 年全精炼石蜡产品比例情况Tab.6 Proportion of refined paraffin products in 2015~2018

由表6 可见,从2016 年~2018 年除生产波动等不可抗因素影响外,石蜡生产质量稳定,可全部达到生产全精炼石蜡产品的目标要求。

5 结论

(1)石蜡白土精制生产工艺简单,较石蜡加氢精制装置投资小、单位加工费用低、具有较强的脱氮能力、精制后蜡含油量的回升小、黏度下降小,对提高蜡及油品的颜色和光安定性有很强的作用,在石蜡以及其他油品的质量提升中可以发挥重要的作用。

(2)采取增上蜡除嗅单元及石蜡白土精制装置改造等一系列措施后,产品质量明显提高,成功生产出合格的全精炼石蜡及微晶蜡产品。

(3)实施一系列措施后,全精炼石蜡质量稳定,生产比例大幅提高,由原来的0%提高至87%(2015年月平均),最终可达到全年100%的目标要求(2018 年月平均)。