地铁车站轨顶风道装配式技术研究——以北京地铁19号线一期工程为例

2021-07-26苏立勇路清泉张志伟任宇洪

苏立勇,路清泉,张志伟,许 洋,任宇洪,周 轶,*

(1.北京城市快轨建设管理有限公司,北京 100027;2.北京市轨道交通建设管理有限公司,北京 100068;3.城市轨道交通全自动运行系统与安全监控北京重点实验室,北京 100068;4.中铁隆工程集团有限公司,四川 成都 610046)

0 引言

地铁是解决现代城市交通拥堵的重要途径,中国已进入了轨道交通发展的蓬勃时期,截至2019年,国内已经有40个城市开通地铁,总运营里程超过6 600 km[1]。地铁车站的通风系统对整个地铁的运营有重要影响,而风道是整个车站通风系统的重要组成部分,如何保障风道的安全便捷施工并控制其施工质量,对整个地铁的正常运营具有重要意义。

目前,许多工程单位和学者在风道的施工技术研究上取得了较大进展。李勇[2]以广州地铁为研究对象,提出了富水砂层浅埋暗挖大断面地铁风道的施工技术,保障了施工的安全和顺利。王伟等[3]为解决风道进入车站主体时,暗挖车站交叉段作业难度大、危险系数高等难题,提出了门式钢架逐榀挑高一次成型的风道施工技术。童利红等[4]分析了暗挖地铁车站中4种不同风道的特点和适用条件,并提出了2种风道与主体结构的结合形式。郭正伟等[5]研究了明挖地铁车站与风道接口的设计问题。总的来说,目前轨顶风道的施工方式主要是现浇,包括先浇和后浇2种,施工工序多,混凝土振捣和表面抹平困难,施工质量不易保证,经济性差。

为了缩短施工周期,提高施工质量,许多工程单位对施工工艺进行了改进。何家航[6]提出了轨顶风道移动式支撑架施工技术,解决了盾构过站时风道施工和材料运输安全的难题,明显缩短了施工周期。龚杰等[7]以武汉地铁21号线为对象,提出了一种装配式施工门架,保证了轨顶风道与盾构掘进同步施工。唐卫平[8]提出轨顶风道自密实混凝土施工技术,解决了传统施工方式中混凝土振捣难题。

但是,这些施工方法仍以现场浇筑为主,存在以下缺点:1)结构构件工厂化制造、装配式安装应用程度低;2)现场焊接作业与混凝土浇筑施工导致作业环境差;3)占用施工人员多,劳动力成本高;4)施工工期较长,施工进度慢;5)行业技术发展步伐缓慢,制约产业升级,与国家轨道交通绿色安全建造的大政策不符等。因此,探索新型绿色环保的轨顶风道施工技术,对提高城市轨道交通建设科技含量,降低资源消耗和环境污染,促进行业信息化,提升工程安全质量水平具有十分重要意义。

1 依托工程与技术发展现状

1.1 工程概况

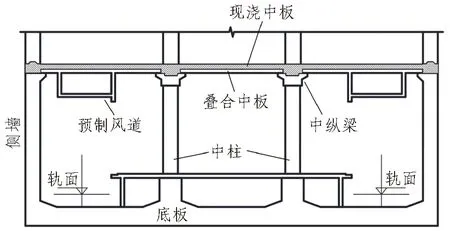

北京地铁19号线一期工程中某典型的双柱岛式地铁车站,主体结构为3层双柱3跨的框架结构,如图1所示。车站有效站台总长246.00 m,标准段宽22.30 m,顶板覆土约3.30 m,轨面埋深约22.388 m。车站共设置3个出入口、4个安全出口,两端各设置2组风亭。车站主体结构采用明挖法施工,两端接盾构区间。车站主要构件的设计使用年限为100年,永久构件的安全等级为1级,二次结构构件在按荷载效应基本组合进行承载能力计算时,结构重要性系数取1.1;按荷载效应的偶然组合进行承载力计算时,结构重要性系数取1.0。站内轨顶风道长约207.85 m,分别设置于轨面线正上方。

图1 车站断面示意图Fig.1 Sketch of cross-section of station

1.2 技术发展现状

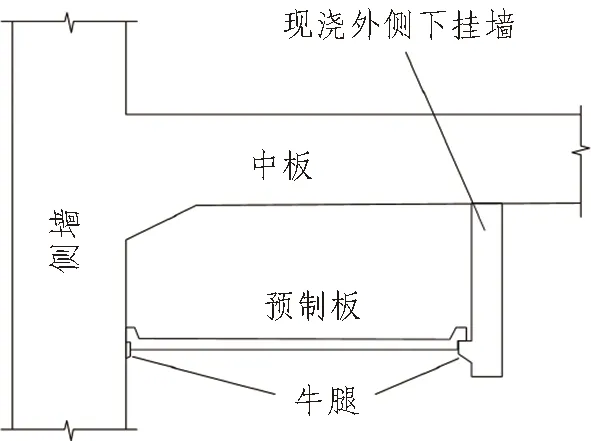

装配式技术是实现绿色建造的一种重要途径。目前,国内外工程单位已经尝试将装配式技术用于风道的建造,主要有以下几种形式[9-10]:第1种为盾构过站后在中板底面浇筑风道外侧下挂墙,并在外侧下挂墙端部的混凝土牛腿和侧墙上的钢牛腿上架设预制混凝土底板形成风道,如图2(a)所示;第2种技术与第1种类似,在完成风道外侧下挂墙后,直接在侧墙和下挂墙之间架设接触网悬吊架,并在其上铺设悬挂式风管形成风道,如图2(b)所示;第3种技术为在车站主体结构的侧墙和中板上直接安装轻钢骨架,并外包防火材料形成风道,如图2(c)所示;第4种技术通过在中板上设置预埋件,完成风道外侧下挂墙的安装,并通过牛腿架设预制板形成风道底板,如图2(d)所示。

相比于现浇轨顶风道,上述装配式风道技术已经明显缩短了工期,提高了质量,但仍有较大的改进空间:1)现浇风道外侧下挂墙需要二次进场施工,且需要搭设支架,对铺轨和机电安装工期有影响;2)钢结构风道的防腐工程量大,维护成本高,且防火板材易松动,更换频繁,对运营存在一定影响;3)悬挂式风管使用寿命有限,需多次更换,维护费用高,且列车运营期间产生的噪声较大;4)预制混凝土风道现场拼接安装工序多,对施工的精度要求高。因此,本文将提出2种更加简便且易操作的轨顶风道装配式技术,以解决现有装配式风道技术的不足,为类似工程提供借鉴。

(a)外侧墙现浇底板预制方案

2 装配式方案1

2.1 方案设计

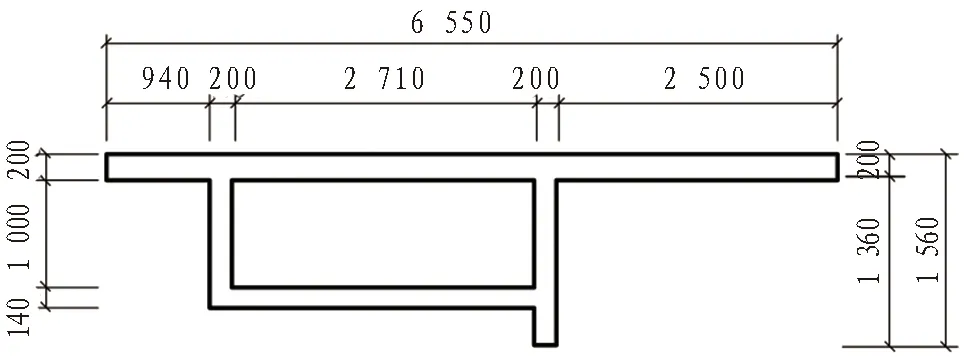

地铁车站采用明挖法施工,施工操作空间大,为了尽可能缩短工期,减少支架和模板,提出了整体预制风道方案。该方案将结构的中板直接作为风道顶板,风道的两侧下挂墙以及底板与结构中板一起预制形成整体。由于结构中板的厚度较大,如果以整个结构中板作为预制风道的顶板,每个预制风道节段的质量较大,运输吊装困难。为了降低整体预制风道的质量,将结构中板设计为叠合板,中板沿厚度拆分为预制和现浇两部分,预制部分与风道形成整体在工厂预制,预制完成后运输至现场安装,最后以预制风道为底部模板,进行中板后浇部分施工。整体预制风道剖面如图3所示(简称“先装方案”)。其中,顶板厚度为200 mm,下挂墙厚度均为200 mm,底板厚度为140 mm,风道内净空为2 710 mm ×1 000 mm。

图3 整体预制风道剖面图(单位:mm)Fig.3 Profile of integral precast air duct (unit:mm)

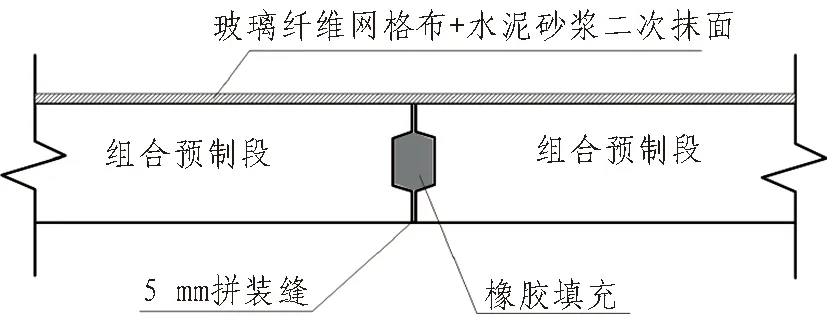

轨顶风道预制节段长约2 m,整体质量约11.0 t。为了避免现场拼装装配时预制轨顶风道之间发生挤压碰撞造成破坏,纵向两相邻节段之间留有5 mm的间隙,采用砂浆挤密连接,外部采用玻璃纤维网格布+水泥砂浆进行二次抹面处理,如图4所示。

图4 两相邻预制段纵向拼接示意图Fig.4 Sketch of longitudinal splicing of two adjacent precast sections

2.2 关键技术要求

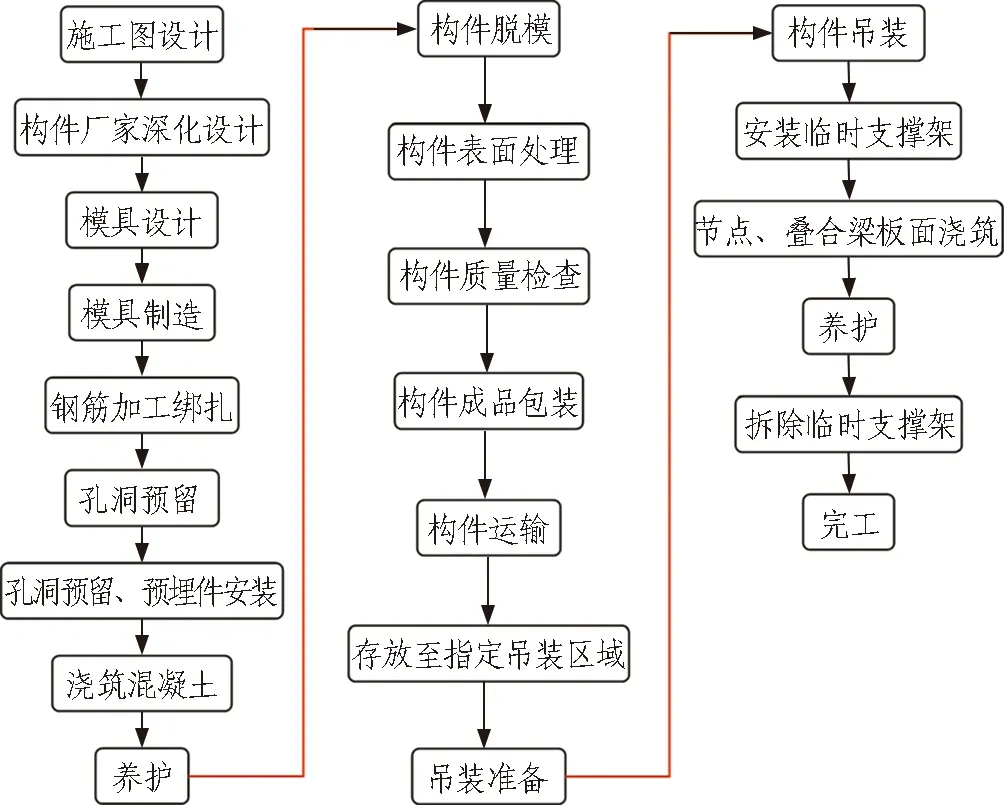

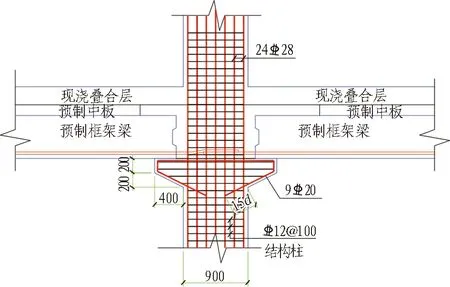

方案1预制风道安装示意如图5所示,其主要施工工艺流程如图6所示。关键技术要点简述如下:1)进行车站主体结构侧墙、底板、中柱及中纵梁的施工(采用现浇和预制装配方式均可),与此同时,在工厂进行整体预制风道的预制。2)将整体预制风道运至现场,利用龙门吊将其吊装就位,放置在侧墙和中纵梁的牛腿上。为了提高预制风道与侧墙和中纵梁连接的牢固性,在牛腿顶面与预制风道底面采用座浆处理。3)以整体预制风道作为底模,绑扎中板的上层钢筋网,并完成中板的混凝土浇筑,其中柱与叠合板连接部分的大样图(沿车站纵向的剖面图)如图7所示。中板采用叠合板进行设计,框架中纵梁也相应地采用叠合梁设计,叠合板和叠合梁上层现浇混凝土同时施工,图中仅示出预制部分的钢筋连接,上部现浇部分的钢筋并未示出。

图5 方案1预制风道安装示意图(横向剖面图)Fig.5 Installation of precast air duct of scheme 1

图6 方案1施工工艺流程图Fig.6 Construction process of scheme 1

d为钢筋直径。图7 中柱与叠合板连接部分的大样图(单位:mm)Fig.7 Large sample of connection between center column and laminated plate (unit:mm)

2.3 受力分析

由于整体预制风道的质量较大,为了保证整个施工过程的安全性,从吊装和现浇上层中板2个阶段对整体预制风道进行受力分析。

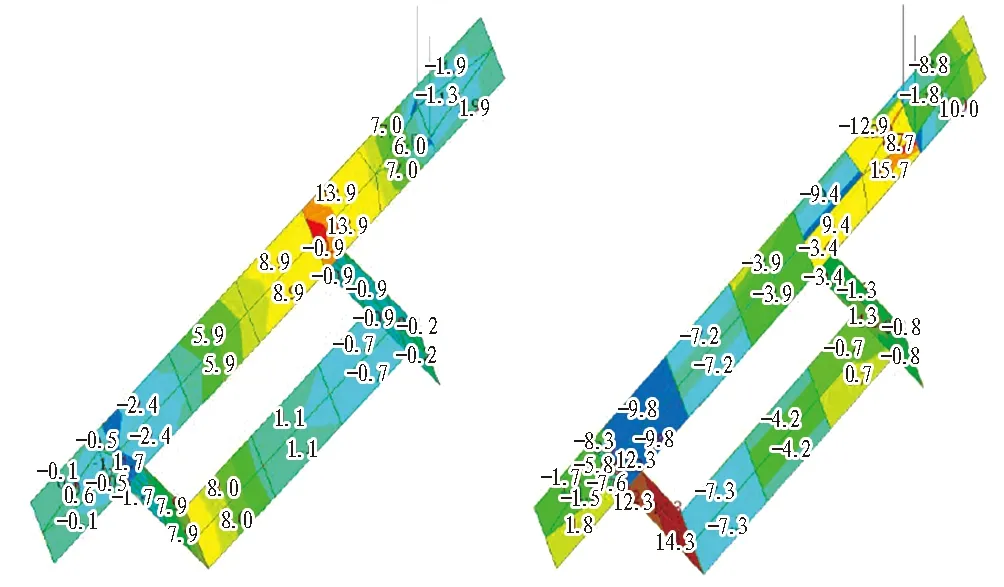

对于吊装阶段,一块整体预制风道设4个吊装点。大量分析表明两点吊装且倾斜45°时是最不利吊装工况,利用有限元软件对最不利工况进行分析,计算得到吊装过程中预制风道弯矩和剪力如图8所示。最大裂缝宽度为0.16 mm,承载力和裂缝宽度均满足规范要求。

(a)弯矩(单位:kN·m) (b)剪力(单位:kN)图8 吊装过程中预制风道弯矩和剪力云图Fig.8 Bending moment and shear force nephograms of precast duct during hoisting

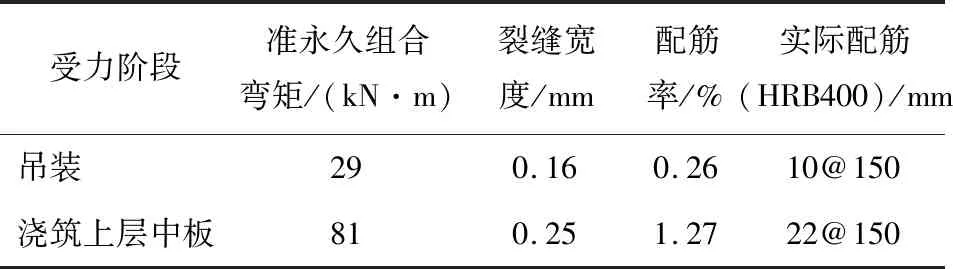

对于浇筑中板上层混凝土阶段,在现浇混凝土未达到设计强度前,整体预制风道两端近似为铰接,上层200 mm现浇混凝土作为荷载施在预制风道上。整体预制风道裂缝与配筋计算结果如表1所示,均满足规范要求。

表1 整体预制风道裂缝与配筋计算结果Table 1 Calculation results of cracks and reinforcement of integral precast air duct

3 装配式方案2

3.1 方案设计

方案1主要适用于采用明挖法施工的车站,如果主体结构已经完成或吊装空间和能力不足时,方案1风道装配式技术的适用性会受到极大的限制。因此,本文还提出了另一种装配方案:将轨顶风道的两侧下挂墙、底板和顶板作为一个整体进行工厂预制,并在两侧下挂墙和中板内预留连接件,进行现场连接(简称“后装方案”)。

预制风道为“口”字形,其剖面大样图及平面布置如图9所示。预制风道的非螺栓连接部分,两侧与上下板均厚50 mm,螺栓连接处及每块端部连接处局部加厚,其中,上板厚100 mm,下板厚200 mm,屏蔽门侧的侧板厚220 mm,远离屏蔽门侧的侧板厚为200 mm,预制节段长度为1 000 mm。

(a)风道剖面大样图

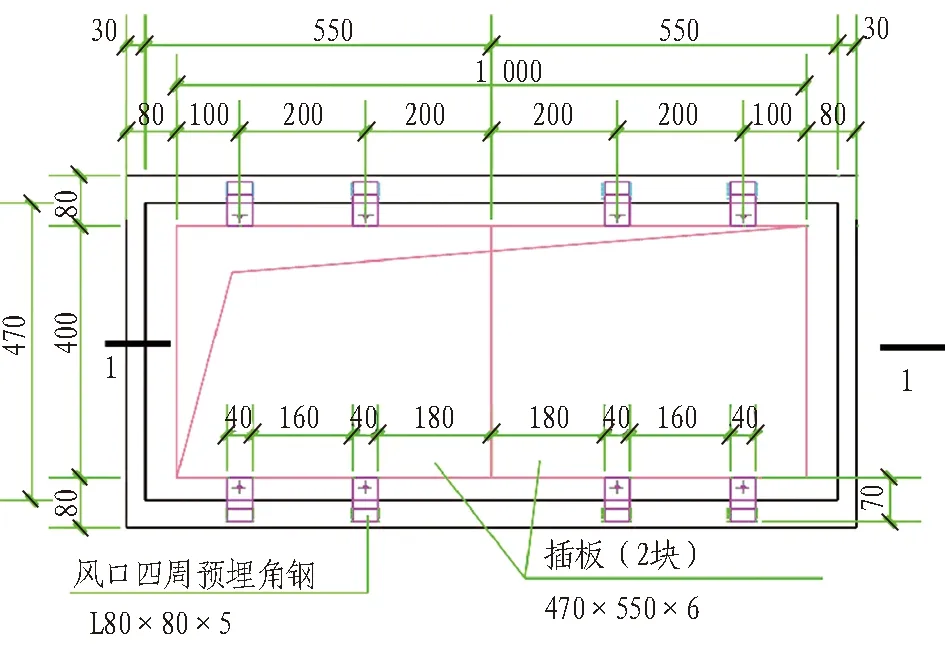

2种施工方案中的风口开洞都直接在预制工厂内完成。为了保证洞口处受力合理,避免局部应力集中导致的角部混凝土压溃,在洞口四周设置2排钢筋进行补强,补强钢筋面积不小于洞宽b范围内被截断主筋面积的一半,且上下均匀布置。风口开洞局部加强示意如图10所示。风口附近的预埋件大样如图11所示。

3.2 关键技术要求

由于预制风道的吊装需要在站内有限空间完成,受起吊质量的影响,必须尽可能减小预制风道的质量。采用轻骨料的轻质混凝土可有效减轻结构自重、减小截面尺寸。因此,在进行风道预制时采用轻质混凝土,其密度约为1 900 kg/m3,最终计算可知每块预制节段的总质量约为1.6 t,满足站内运输和吊装的要求。

laE为锚固长度。图10 风口开洞局部加强示意图Fig.10 Sketch of local strengthening of opening in air duct

(a)平面图

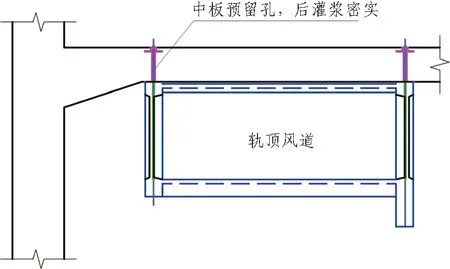

方案2的大致施工工艺和主要技术要点如下:1)进行车站侧墙和中板等主体结构的施工,并提前或同步在工厂进行预制风道的预制。轻质混凝土浇筑入模时间不应超过30 min,倾落高度不应大于1.5 m。依据轻质混凝土特点,采用平台式振捣+振捣棒工艺成型,振捣时严格控制时间(每次小于10 s,次数不得超过3次),既要使混凝土密实,又不能过分振捣造成轻骨料严重上浮。采用插入式振捣棒振动成型时,应避免振捣棒碰撞模具,导致出现痕迹,影响成品外观效果,且插入间距应大于200 mm。2)将预制风道运输至现场,通过吊装孔送入到站内,并放置在移动式支撑架平台。3)移动支撑架平台,将预制风道运输至指定位置。4)调节平台顶升装置,将预制风道顶升就位,将预埋螺杆穿过中板预留螺栓孔,并固定螺母(此时螺母不宜拧得过紧,当后期所有预制风道安装就位,且标高调整完成后再拧紧所有螺母)。5)移动支撑平台,进入下一个节段施工。6)将相邻预制风道间的缝隙用砂浆挤密连接,外部采用玻璃纤维网格布+水泥砂浆进行二次抹面处理,与方案1的连接方式相同。且在预埋螺栓与螺孔之间填充灌浆料,使其与中板形成整体。方案2预制风道安装示意如图12所示。

图12 方案2预制风道安装示意图Fig.12 Installation of precast air duct of scheme 2

3.3 受力分析

虽然轨顶风道作为地铁车站的二次结构,不参与结构的整体受力,但在主体结构设计时,应将其作为荷载施加在主体结构上进行结构内力计算,并以此进行梁、柱和板的配筋计算。因此,仅需要验算风道在自重、接触网和屏蔽门等荷载作用下的安全性即可。由于预制风道与中板采用预埋螺栓连接,为了保证风道在施工和运营期间的安全性,对螺栓的承载力进行了验算。以每个预制风道为研究对象,预制节段平面受力简图如图13所示。由于自重、接触网和屏蔽门均为恒载,根据GB 50068—2018《建筑结构可靠性设计统一标准》,恒载的分项系数γ=1.3。

根据力学简图,可建立平衡方程如下:

(1)

进而可计算出螺栓的拉力值。每根螺栓的有效截面积约为560.6 mm2,故螺栓的最大应力约为13.6 MPa,远小于其抗拉强度设计值170 MPa,表明预制风道的预埋螺栓满足承载力要求。

为了验算风道自身的应力与变形,选取一个节段的预制风道为研究对象,进行了有限元分析。风道的上下板以及侧墙均采用壳单元进行模拟,对于螺栓连接或端部加厚部分,则采用梁单元进行模拟,螺栓与风道铰接,用杆单元进行模拟,通过共节点的形式保证两者变形协调,其有限元模型如图14(a)所示。在模拟时,还进一步考虑了通风时风压的影响,风压按照3.0 kN/m2估算。预制风道的水平、竖向变形以及混凝土压应力云图分别如图14(b)—(d)所示。水平最大变形量为2.34 mm,竖向最大变形为4.05 mm,变形满足最大挠度限值不应超过l0/400~l0/300的要求(l0为相应构件的跨度);混凝土的最大压应力为6.4 MPa,远小于C35混凝土的抗压强度。

4 效益对比分析

本节将从技术效益与经济效益两方面对轨顶风道装配和现浇施工工艺进行对比分析。

4.1 技术效益

对于轨顶风道先装方案,预制风道先于结构中板安装,因属于顺序施工,作业空间大,便于安装。工厂化生产相比传统现浇无需现场投入大量模板、支架、人员等,现场安全、质量及文明施工等便于管理及控制。但一次预制构件较大,不便于运输,起重吊装风险较大。

而对于预制风道后装方案,预制风道后装需要车站有足够的吊装空间,站内运输、安装及临时加固困难,不便于大面积施工。具体施工时可在预留的盾构出土孔位置进行构件吊装,根据出土孔位置按要求生产和运输预制部件。对比现浇方式,装配式构件工厂化生产构件质量可以得到保证,只需确保连接节点及后浇灌浆孔质量。但工厂化生产构件数量达不到一定规模时,相比现浇增加投入较大。

4.2 经济效益

以新发地站为例,对不同方案的造价进行了对比。由于仅考虑风道的造价,预制风道方案1和方案2的造价基本相当,故仅对比一种预制方案和现浇方案造价。整体预制风道按照20套预制模具考虑,每套模具造价约2.0万元,现浇轨顶风道的安全文明施工费费率按照4.15%考虑,整体预制风道按照2.15%考虑,工期节约造价(管理费、机械费及工人工资)40万/月。车站现浇与预制方案造价对比如表2所示。对于单个车站,预制方案的造价更高,没有经济优势。随着装配式车站数量的增加以及工人的安装技术趋于成熟,根据实际工程经验,前2个车站与常规车站工期持平,后续每个车站预制方案约节省1个月工期。当应用装配式方案的车站数量超过8个时,风道每延米的造价开始低于现浇方案,体现出成本优势。

表2 车站现浇与预制方案造价对比Table 2 Cost comparison between cast-in-place and precast solutions 万元

5 结论与建议

1)第1种方案将风道与车站中板作为整体预制构件,且将中板设计为叠合结构,预制风道作为中板的底模,安装就位后现浇中板上部混凝土形成整体。该技术适用于有足够作业空间的车站明挖法施工。

2)第2种方案将风道侧壁和上下板作为整体,利用轻质混凝土在工厂预制,形成一个“口”字形预制风道,通过中板内的预埋螺栓进行安装,适用于暗挖法等内部作业空间小的施工方案。

3)当采用预制风道的车站数量超过8个时,预制风道方案的建造成本开始低于现浇方案,可明显节省人力资源、减少现场环境污染、加快施工进度,有助于产业升级。

由于轨顶风道的安装工序需与主体结构、其他二次结构的施工顺序相协调,后续可通过建立精细的施工现场BIM模型,进行自动、准确排布步序并采用BIM二维码进行全过程跟踪,提高施工及管理效率、安全管理和自动化程度。