滚刀状态实时诊断技术在超大直径泥水盾构中的应用——以汕头苏埃通道为例

2021-07-26魏晓龙林福龙孟祥波周树亮郭俊可

魏晓龙,林福龙,孟祥波,周树亮,郭俊可

(中铁工程装备集团有限公司,河南 郑州 450016)

0 引言

盾构刀具在同样进尺条件下,其磨损长度与刀具配置部位半径成正比,随着盾构直径的增大,刀具轨迹长度增加,刀具磨损加剧[1]。以汕头苏埃通道工程为例,采用15 m超大直径泥水盾构施工,穿越淤泥、淤泥质土、淤泥混沙、砂层及中风化花岗岩等地层,刀具磨损速度快;同时,隧道盾构段存在3段硬岩突起,刀盘刀具受力非常不稳定,刀具异常损坏概率极大[2-4]。此外,常压刀盘虽然可以极大提高换刀效率和作业安全性[5],但刀盘开口率小,易导致泥饼粘结、滚刀堵转,进而造成滚刀磨损加速以及偏磨。基于以上原因,需要对全盘滚刀进行不间断监测,为判断刀具状态与更换刀具提供依据。

国外对于掘进机的刀具实时监测研究较早,代表性的有海瑞克公司研制的DCRM滚刀旋转监测系统,可实现滚刀旋转和温度状态监测,已在土耳其伊斯坦布尔海峡公路隧道、佛莞城际狮子洋隧道等多个项目应用,并取得了一定的效果。美国罗宾斯公司研制的RDCM刀具监测系统,能实现掘进过程中滚刀旋转、温度、振动实时监测,已在加拿大尼亚加拉隧道等项目中进行了应用。

国内对于掘进机滚刀实时监测也开展了较多研究。夏毅敏等[6]发明了一种电感式位移传感器;张斌等[7]发明了一种基于平行激光光路通断的TBM滚刀磨损量在线检测装置;任德志等[8]采用电涡流传感器设计一种盾构滚刀磨损实时监测系统;刘泉声等[9]在滚刀周边预置永磁铁,通过监测变化的磁场实现滚刀磨损量测量等。上述研究主要围绕硬岩掘进机和土压盾构,且多为小批量试验,对于大批量传感器在极端复杂工况下的长期可靠工作有待进一步论证。

国内针对泥水常压刀盘盾构的刀具实时监测研究较少,本文结合前期研究成果,重点讨论如何在大直径常压刀盘上实现全部滚刀实时监测(以苏埃通道中铁306号盾构为例,共计78把滚刀),以及根据监测数据如何进行滚刀状态判断,最终基于大量监测数据分析实现掌子面地质反演判断,以期为大直径泥水盾构高效掘进保驾护航。

1 刀具监测系统设计

滚刀监测装置示意如图1所示。刀筒内设计了一体式转速及温度传感器和磨损传感器,可实现滚刀转速、温度和磨损量的实时监测,传感器信号通过电缆传输至刀筒外部的数据采集与无线发送装置。

其中,一体式转速及温度传感器安装在滚刀刀座上,两侧的传感器探头内设计有旋转感应装置和温度测量装置,利用滚刀旋转时产生的周期性信号脉冲,实现双轴双刃滚刀独立的旋转监测。装置设计上2组传感器共用1根电缆,节省了刀筒内部空间,提高了可靠性。滚刀旋转传感器及周期性脉冲波形如图2所示。通过测量脉冲周期t,可以计算滚刀旋转1周所用时间以及滚刀实时转速。

图1 滚刀监测装置示意图Fig.1 Sketch of monitoring device for disc cutter

(a)滚刀旋转传感器

对于滚刀磨损量的监测,选用非接触式电涡流传感器[10],通过记录刀刃与传感器之间不同距离对应的电流信号,获得适用于滚刀磨损量测量的标定曲线,实现磨损量监测。通过实测验证,测量环境不受泥浆渣土等非金属介质的影响。电涡流传感器标定过程和标定曲线如图3所示。

为了满足超大直径常压刀盘的使用要求,同时尽可能地降低刀盘内的布线复杂程度,每个刀筒均配置独立的数据采集与无线发送装置,并在刀盘内部配置数据接收装置,负责完成整个刀盘全部刀筒数据的无线接收,然后将数据打包转发给监控室的监控计算机进行记录与分析。数据采集与无线发送装置如图4所示。

(a)电涡流传感器标定过程

图4 数据采集与无线发送装置Fig.4 Data acquisition and wireless transceiver

2 监控数据分析与刀具状态识别

滚刀监测数据通过接收装置统一发送到主控室的监控计算机上。监控软件采用模块化设计,由主测量模块、历史信息检索模块和系统设置模块等组成,不同的模块可实现不同功能的管理和应用。软件接收的数据除滚刀状态信息外,还包括盾构掘进参数,如刀盘角度、刀盘转速、推进力、掘进环号等,共同完成对滚刀状态的分析。

2.1 滚刀磨损监测与轮廓磨损分析

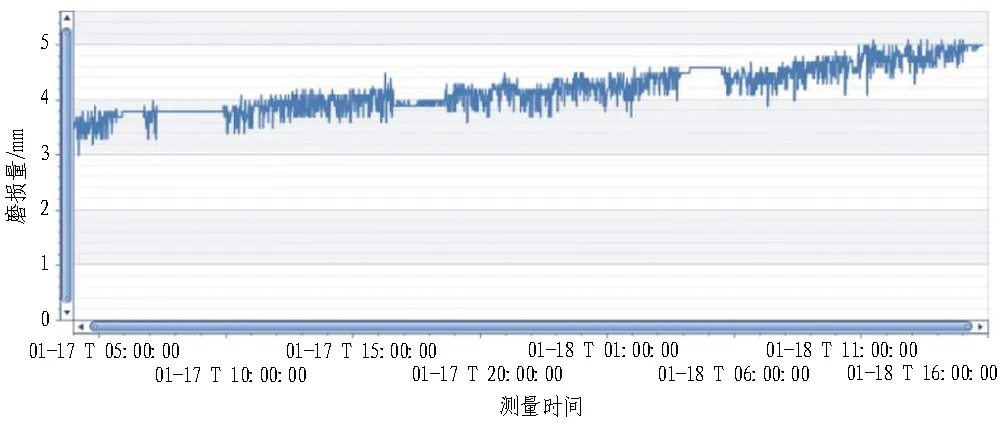

为了准确计算刀刃的实际磨损量,需要对每把新安装的滚刀记录刀刃与传感器之间的初始距离d0;在掘进过程中,实时获取刀刃与传感器之间的距离d1,则滚刀的刀刃磨损量Δ=d1-d0。滚刀磨损实时曲线如图5所示,横轴表示测量时间,纵轴表示对应时刻的磨损量。由图可知,刀刃在掘进过程中的磨损呈变大趋势,通过该趋势可进一步预测刀具使用寿命。

图5 滚刀磨损实时曲线(2019年)Fig.5 Real-time wear curve of disc cutter (in 2019)

掘进过程中滚刀极易发生偏磨,滚刀偏磨数据特征及拆刀后的偏磨情况如图6所示。由数据曲线可知,实时磨损量连续发生10 mm左右的突变,且旋转监测数据不稳定,拆刀后滚刀刀圈2处发生偏磨。

(a)滚刀偏磨数据特征(2018年)

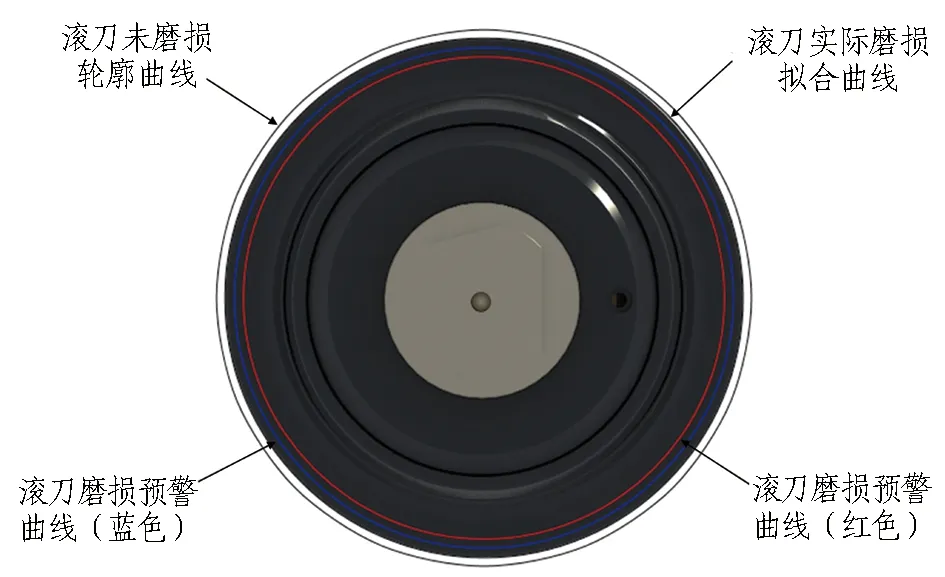

需要注意的是,磨损监测装置同一时刻只能对滚刀刀刃上的单点进行磨损量测量,且伴随着滚刀的旋转,测量点时刻在发生变化。为了进一步获得滚刀圆周方向上不同位置的准确磨损量,借助旋转测量过程中刀体上预留的标记点,将刀圈均匀分隔为n个象限。磨损监测装置在每个旋转测量脉冲时刻完成1次磨损量测量,并根据最近2个脉冲时刻计算滚刀实时转速ω,预测下一脉冲到来时刻,在下一脉冲到来之前,完成2次磨损量测量,如此反复。根据上述方法,整个滚刀在旋转1周的过程中可以完成3n次磨损测量,根据这些测量结果可以拟合出滚刀刀圈轮廓磨损曲线,更准确地判断滚刀磨损状态。滚刀轮廓磨损曲线如图7所示。

图7 滚刀轮廓磨损曲线Fig.7 Profile wear curve of disc cutter

2.2 滚刀实时“转速比”分析

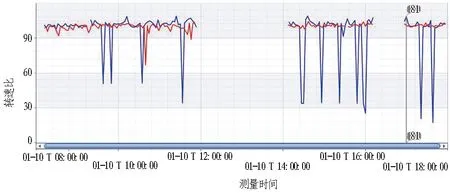

滚刀旋转状态是滚刀能否正常工作以及更换滚刀的一个十分重要的依据。根据上文阐述的苏埃通道西线盾构配置的滚刀旋转监测原理,可以直接获得滚刀的实时转速ω。但是考虑到整个刀盘直径超过15 m,最内侧轨迹的中心刀和最外侧轨迹的边刀因为半径相差较大,同样的刀盘转速下滚刀线速度及角速度差别较大。以刀盘转速1.5 r/min,最内侧的43.18 cm(17英寸)中心刀轨迹半径140 mm,最外侧的48.26 cm(19英寸)边刀轨迹半径7 515 mm为例,中心刀和边刀理论转速分别为0.97 r/min和46.71 r/min。由此可以看到不同位置滚刀理论转速差别较大,直接导致监测系统的报警阈值无法统一。基于上述原因,提出以“转速比”的概念对滚刀旋转状态进行评价,并应用到了苏埃通道西线盾构掘进中。

滚刀“转速比”为实时转速与理论转速之比。实时转速为监测装置测量转速,理论转速通过刀盘转速、滚刀所在轨迹半径、滚刀直径实时计算得到。“转速比”参数相对于实时转速参数,更能体现滚刀旋转状态,可以把所有滚刀旋转状态统一到“0~100%”内(滚刀为被动旋转,正常情况下实际转速不会超过理论转速),对于报警阈值设置也会更加合理。滚刀转速比实时曲线如图8所示。由图可知,不同轨迹滚刀正常状态下转速比均在100%上下波动。

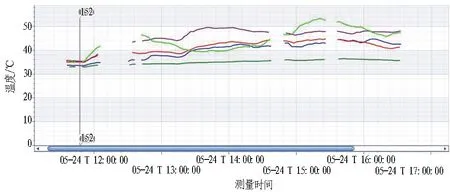

2.3 滚刀温度异常与刀盘区域温度异常分析

随着盾构刀盘转动与推进,刀具会与开挖面的土体相互作用并产生大量的热量,再以热传导的形式将这些热量传递给刀盘,加剧刀盘磨损[11]。苏埃通道西线盾构每个刀筒内均配置了温度监测装置,可以对因滚刀异常损坏、刀筒积渣堵转、滚刀偏磨等原因引起的温度异常升高进行监控,结合旋转、磨损监测,提高对滚刀状态判断的准确性。滚刀温度与旋转异常曲线如图9所示。由图可知,掘进过程中监测到滚刀温度异常升高,伴随的还有滚刀旋转异常,且旋转异常发生在温度异常之前,综合判断为滚刀旋转异常导致的磨损加剧。

图中数字为环号。下同。图8 滚刀转速比实时曲线(2020年)Fig.8 Real-time curves of speed ratio of disc cutter (in 2020)

图9 滚刀温度与旋转异常曲线(2020年)Fig.9 Abnormal curves of temperature and rotation of disc cutter (in 2020)

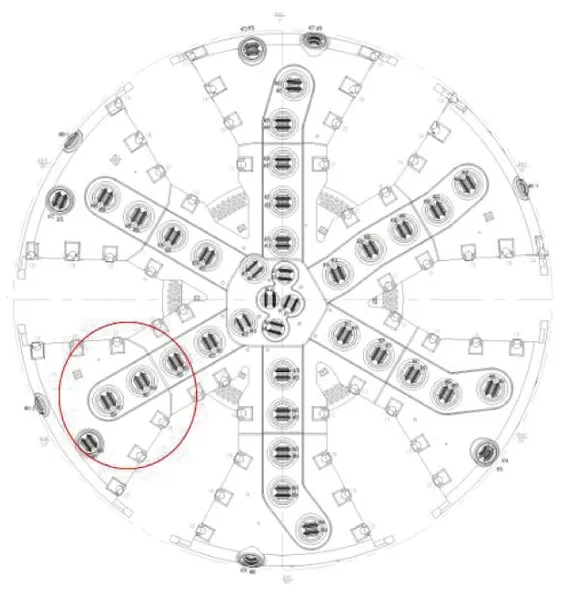

另外,通过对整个刀盘全部滚刀进行温度监测,可以有效判断因刀盘结泥饼导致的区域温度升高情况。多把滚刀温度异常升高曲线如图10所示。结合刀盘刀具布置图可知,发生温度异常升高的滚刀集中在同一个刀梁上,因此,可以判断该刀梁大概率发生结泥饼现象。

图10 多把滚刀温度异常升高曲线(2020年)Fig.10 Abnormal temperature rise curves of several disc cutters(in 2020)

后续通过多把滚刀的抽检,进一步验证了刀筒确实存在严重积渣与结泥饼的现象。刀具温度异常升高区域及刀筒积渣情况如图11所示。

(a)刀具温度异常升高区域

3 掌子面实时感知技术

滚刀在掘进过程中的状态,包括旋转、受力等,很大层面是由地质决定的。在超大直径常压刀盘盾构中,全部滚刀实现状态实时监测,为掘进机实时感知掌子面地质提供了可能性。在苏埃通道西线盾构掘进过程中,基于获取的滚刀实时转速数据和刀盘角度数据,探索性地研究了掌子面地质实时感知技术,并取得了一定的成果。

3.1 单把滚刀转速分布图

在采集滚刀转速比数据时,监控软件同步记录了采集时刻的刀盘角度,并计算出该把滚刀实时角度位置。利用极坐标的方式,将每组转速比数据和采集时的角度位置关联起来,显示了滚刀在随着刀盘旋转时不同位置的转速比信息。依据此信息,可以大致分析出在该轨迹范围内不同角度的地质信息,特别适用于上软下硬地层、溶洞地层等。图12(a)示出全断面地质滚刀转速比分布,图12(b)示出基岩凸起地质滚刀转速比分布。

转速分布图表达了滚刀跟随刀盘旋转时在不同位置的转速大小特征,可结合地质情况进一步提高刀具状态判断准确率。例如:在上软下硬地层,下部硬岩地层能够对滚刀提供足够的支撑力,从而保证滚刀正常旋转;上部软土地层因不能提供足够的支撑力,所以滚刀无法正常旋转。因此,滚刀旋转分布图应该是下部转速正常,上部转速较低,只有滚刀旋转分布图下部转速较低,才可以判断滚刀状态异常。

(a)全断面地质滚刀转速比分布图

3.2 完整掌子面地质感知

通过对单把滚刀的转速分析,获得该轨迹下不同角度的转速特征值,汇总所有滚刀全部轨迹内的转速特征值,就可以得到整个开挖面地质状态图。苏埃通道西线基岩凸起段地质状态如图13所示。同心圆即所有滚刀在开挖面上的轨迹线,汇总所有滚刀不同角度的转速特征值,并以不同颜色区分,就可以得到掌子面地质状态图。图中下部红色区域为基岩凸起范围,可完成基岩凸起高度及分布位置的准确判断,帮助盾构司机进一步优化掘进参数。

#左侧为滚刀轨迹编号,右侧为该滚刀在选定时间内的平均转速比。图13 苏埃通道西线基岩凸起段地质状态图Fig.13 Geological state of bedrock uplift on western route of Su′ai channel tunnel

4 结论与讨论

通过在汕头苏埃通道超大直径泥水盾构批量应用刀具监测技术,证明本文所提出的设计方案基本可行,所监测的数据能够有效判断滚刀状态,为及时更换滚刀提供依据;由滚刀监测数据分析得到的掌子面地质信息,在基岩凸起段也得到了较好印证,为判断地质状态、优化掘进参数提供了依据。

不过,在项目始发及掘进前期,由于对常压刀盘及刀筒内工况认识不足,刀筒内检测装置出现频繁损坏现象,后期经过不断加强结构耐磨设计等措施,逐步提高了结构的可靠性,最终达到满足现场使用要求。下一步,项目团队在进一步提高传感器可靠性的基础上,将重点研究基于刀具监测数据的智能诊断技术,以及基于多源数据的地质精确感知技术。