车载典型构件疲劳加速寿命试验

2021-07-07吴松胡玲燕汪涓

吴松,胡玲燕,汪涓

(芜湖赛宝信息产业技术研究院有限公司,安徽 芜湖 241000)

0 引言

航空航天产品在使用寿命期间要经历多种环境条件,振动环境为其中之一,而由振动引起的疲劳失效是其失效的主要形式之一。 因此在产品设计阶段需要对其在实验室内进行耐久性试验,即通过振动台或激振器模拟真实的振动环境对产品的耐久性进行测试。 Caruso和Dasgupta[1]对疲劳加速试验做了综述研究,给出了应用最广泛的预测寿命和加速试验的分析模型。Kipp[2]研究了实验室振动测试时间与实际运输时间之间的关系,并考虑了该过程中包含的各种因素。Hieber[3]以材料的曲线为基础,研究了随机激励下的振动疲劳加速公式,通过应力水平的增量来确定疲劳破坏缩短的时间,或通过规定的疲劳破坏时间来确定应力水平的增量。施晋生、王旭[4]针对飞机副油箱尾锥可靠性疲劳寿命问题,采用加速寿命试验方法对其进行寿命评估,通过试验和部队试用证明了该方法的可行性。表明选择采用加速试验内场实验与外场使用试飞相结合的方法是确定装备可靠性寿命的有效途径。朱学旺[5]将基于位移模态和应变模态的模态叠加方法分别应用于结构振动位移响应和应力响应的分析中,建立了随机振动试验在不同的激励条件下,结构振动响应的关系,将结构随机振动应力响应的峰值概率分布通用关系应用于疲劳损伤评估,导出了振动疲劳损伤等效关系。虞明[6]按疲劳损伤寿命原则进行随机路面汽车加速寿命试验的研究。林明芳[7]等用Miner法则作汽车半轴疲劳寿命预测。王霄锋等[8]用Miner法则评价汽车零部件的疲劳强度。吴坷[9]按疲劳损伤寿命原则推导了加速系数的数学模型,并在模型中引入损伤因子统计量和频率因子统计量的概念。姜华[10]用随机过程理论研究车辆的故障规律,提出了用非时齐泊松过程模型中的威尔分布过程模型来描述车辆故障的函数,提出了车辆在加速寿命试验和实际使用情况下的可靠性等价条件,并在此基础上推导出车辆加速寿命试验加速系数的计算方法。贺光宗[11]等对一个典型构件在随机激励下的疲劳寿命进行了计算,并与实验结果进行了对比,证明了进行振动疲劳研究的必要性。

综上所述,在实际的工程应用中,通过开展疲劳加速寿命试验,可初步预测产品的疲劳寿命。本文以车载典型构件为研究对象,通过仿真试验和实验室试验,说明了振动疲劳试验在实际的工程应用中的参考价值。

1 疲劳累计损伤理论与加速公式

线性疲劳累积损伤的Palmgren-Miner原理认为,当结构承受振动作用时,其结构中产生应力,每一次应力循环都要在结构上产生一定量的损伤,当损伤量达到一定值时,构件将产生裂纹,从而导致破坏,而这种疲劳损伤的累积基于线性的这一假设,即不同量级的载荷使产品的增量损伤可以线性相加。疲劳损伤的程度与产品吸收的能量成比例,且损伤与加载顺序无关。线性疲劳累积损伤原理可以用下列公式表示,即总的疲劳损伤为:

式(1)中:ni——第i级载荷的循环次数;

Ni——第i级载荷对应的疲劳破坏的循环次数。

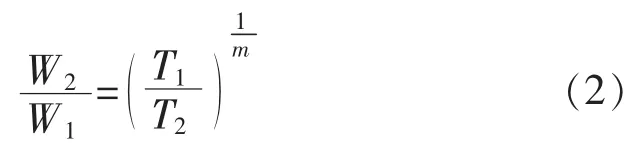

对于振动疲劳损伤等效的加速公式,工程上普遍采用国军标GJB 150A.16-2009中的等效振动环境的等效计算公式:

式(2)中:T1——试验条件下的疲劳寿命;

T2——实际环境条件下的疲劳寿命;

W2——实际条件下的加速度功率谱密度;

W1——试验条件下的加速度功率谱密度;

m——公式指数。

式(3)中:b——常数,可以由材料的S-N曲线的斜率得到。

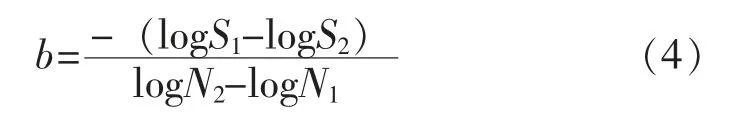

某种材料的对数坐标下的S-N曲线如图1所示,则:

大多数金属材料的S-N的斜率接近于9,n为阻尼常数,研究表明:当结构的应力小于材料持久极限的80%时,n=2.4;当应力增大时n值也随之变化可以取8甚至更大,对于一般问题,现有的研究取n=2.4,b=9,因此公式(2)中的m=3.75。MIL-STD-1540C-1994和MIL-STD-810F-2000,在不考虑阻尼常数的情况下指数m=4。在GJB 150.16A-2009中指出公式(4)中的指数变化范围与所要求的保守程度及材料特性有关。必要时根据具体材料的疲劳数据(S-N曲线)进行分析。

图1某材料S-N曲线

2 有限元仿真分析

2.1 仿真模型

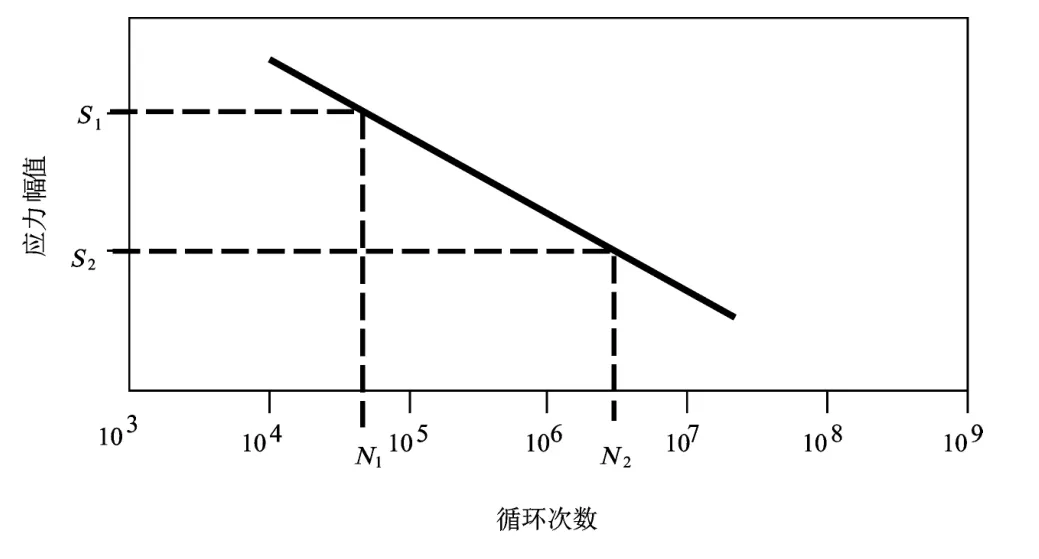

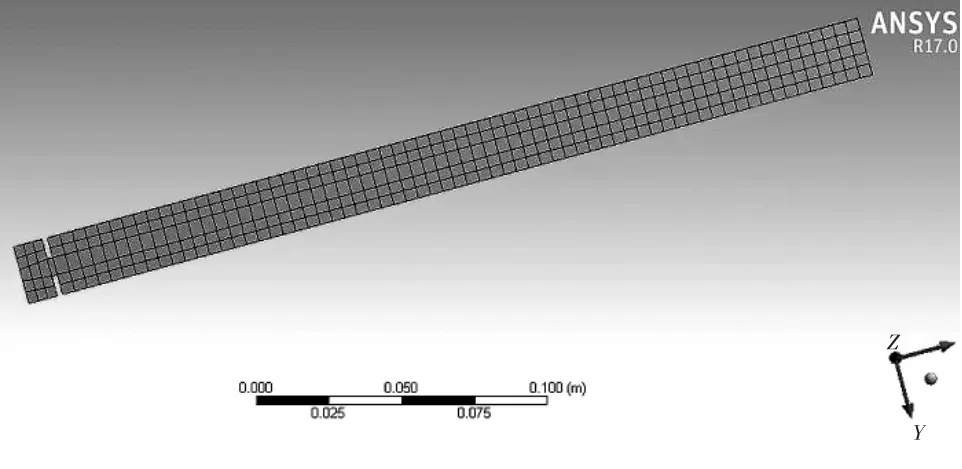

针对该典型结构的疲劳寿命试验选取带有缺口的试验件模型,模型板厚度为2 mm。材料为LY12CZ铝合金,该材料密度为2 700 kg/m3,弹性模量为70 GPa,泊松比为0.33,抗拉强度为545 MPa,该试验件尺寸如图2所示。

图2 试件尺寸图(单位为mm)

根据如上尺寸,建立如图3所示的有限元模型图。

图3 有限元模型图

2.2 仿真施加载荷

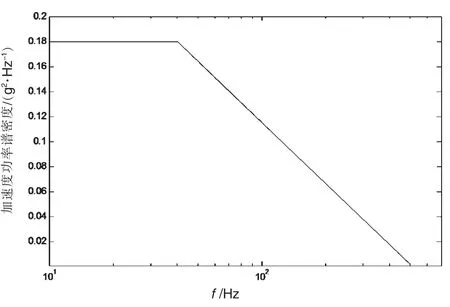

对试件左边施加基础激励,基础激励的功率谱采用GJB 150.16A中高速公路卡车振动环境的功率谱放大12倍得到,如图4所示,图中曲线拐点坐标为(10,0.18),(40,0.18),(500,0.001 8)。

图4 加速度功率谱密度图

2.3 仿真结果

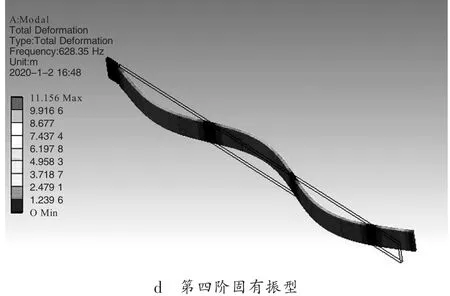

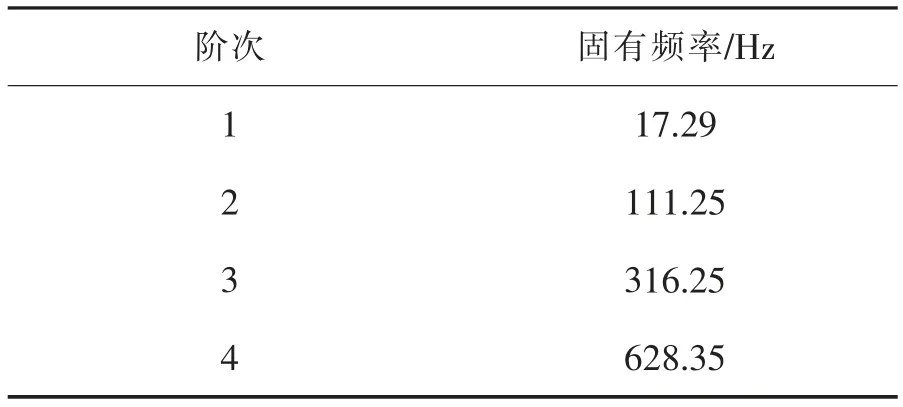

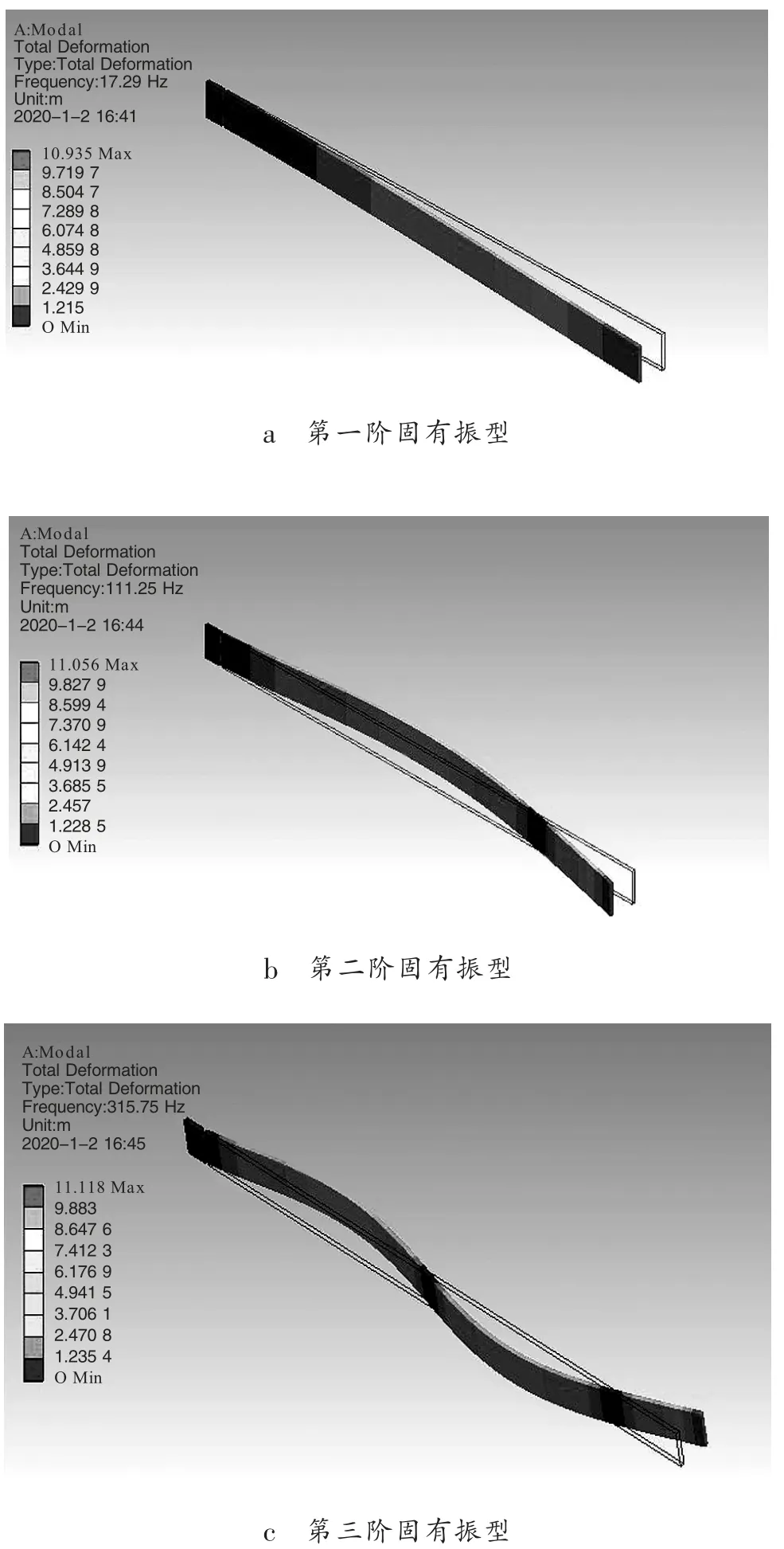

基于上述条件对该试件首先进行模态分析,得到该试件的前4阶固有振型如图5所示,前4阶段固有频率如表1所示。

图5 前4阶固有振型

表1 前4阶固有频率

接着利用Fatigue仿真软件对该试件进行疲劳寿命分析,得到疲劳分析结果如图6所示。

图6 结构振动疲劳寿命图(单位为s)

由图6可得到该结构的振动疲劳发生在缺口部位,数值仿真计算得到该典型结构缺口部位的疲劳寿命为2 040 s。因此在实际的工程应用中,可通过数值仿真预先进行疲劳寿命预估,为内场环境试验提供理论依据。

3 试验研究

3.1 疲劳加速寿命试验

依据图2中产品的尺寸及材料属性,加工试验所需的试件,内场试验及试件安装方式如图7所示。

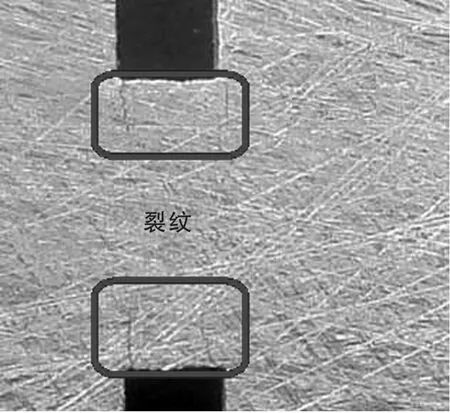

如图7所示,安装编号分别为1、2、3的试件,加载图4所示的加速度功率谱进行振动疲劳加速试验,在试验过程中,实时地观察3个试件缺口部位出现裂纹的情况及时间,试件裂纹图片如图8所示,出现疲劳裂纹时间与仿真结果对比如表2所示。

图7 试验现场安装图

图8 试件产生裂纹图片

表2 试验与仿真出现疲劳裂纹时间对比表

由表2可发现仿真结果与内场试验结果存在一定程度的误差,这主要是因为:1)数值仿真是理想条件下的试验,数值仿真时忽略了实际的试验过程试件加工工艺误差与安装误差;2)数值仿真是一种经验解,忽略了循环平均应力;3)材料是疲劳S-N曲线与实际的参数也存在一定的误差。但是数值仿真计算结果可为内场试验提供较好的参考依据,便于及时地观测到出现疲劳裂纹的时间。

3.2 不同量级载荷的疲劳寿命对比

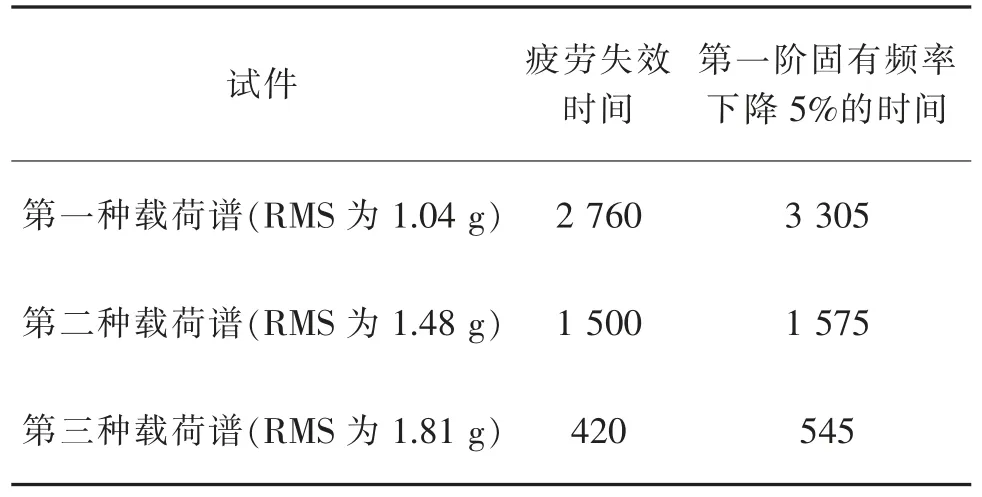

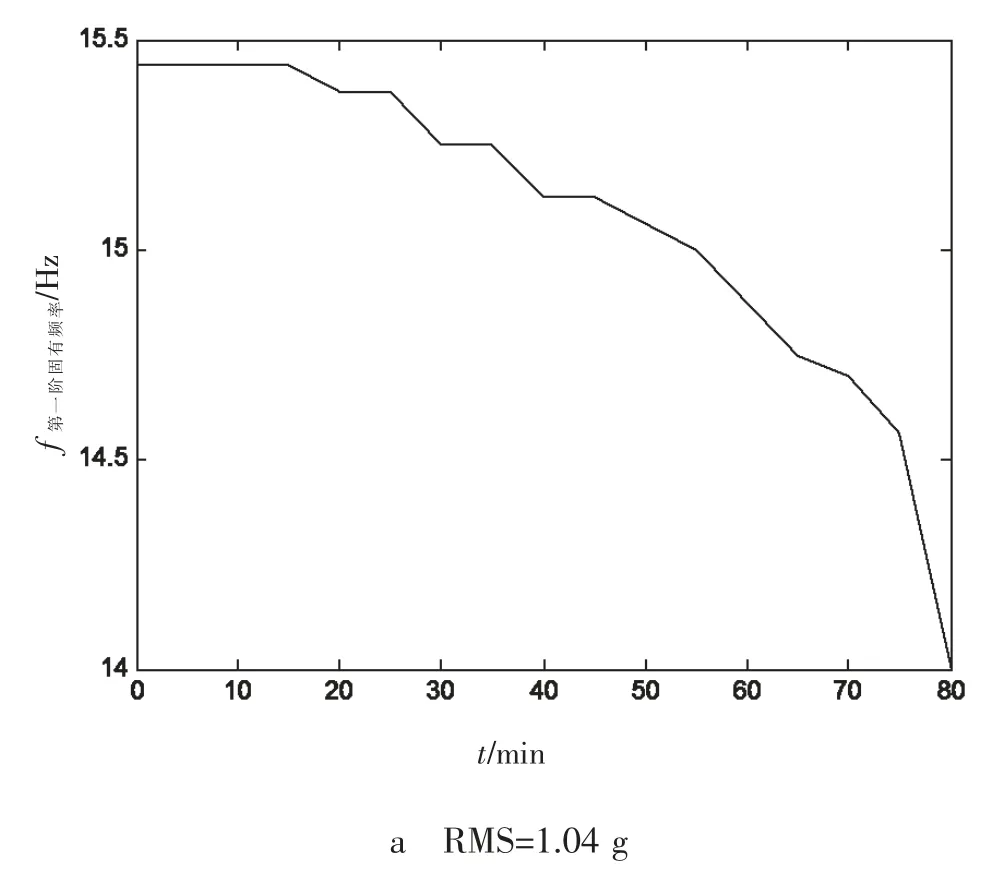

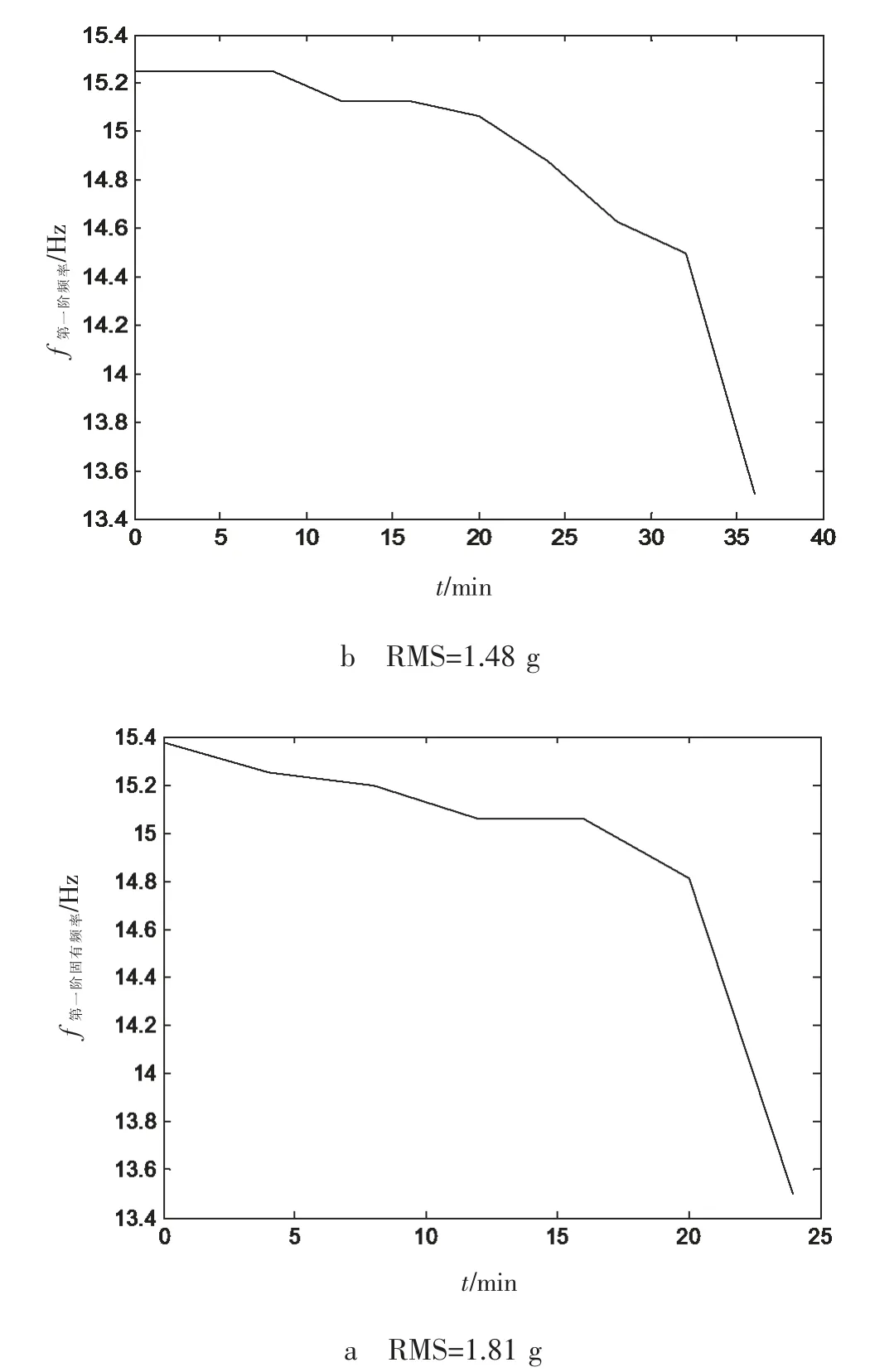

为了进一步得到不同量级载荷对结构疲劳寿命的影响,分别对试件施加3种不同的加速度功率谱载荷,载荷谱能量分布与图4一致。第一种载荷谱功率谱拐点值为(10,0.015),(40,0.015),(500,0.000 15),加速度的均方根值为1.04 g;第二种载荷谱功率谱拐点值为(10,0.03),(40,0.03),(500,0.000 3),加速度的均方根值为1.48 g;第三种载荷谱功率谱拐点值为(10,0.045),(40,0.045),(500,0.00045),加速度的均方根值为1.81 g。在各种载荷谱条件下进行疲劳加速寿命试验并观察试件第一阶固有频率的变化。得到不同条件下各个试件的疲劳失效时间如表3所示,第一阶固有频率变化情况如图9所示。

表3 不同条件下各个试件的疲劳失效时间单位:s

图9 第一阶固有频率变化图

由表3中的数据可以发现,试验结构出现疲劳失效的时间与结构第一阶固有频率下降趋势存在一定的联系,当试件第一阶固有频率下降3%~5%左右时,试件就会出现疲劳失效现象。经过多次试验发现,通过实时观察试件固有频率的下降程度来观察试件缺口裂纹产生是可行的。

4 总结

通过对典型车载结构进行疲劳寿命仿真试验和内场环境试验得到:

1)通过数值仿真试验可初步判断试件的疲劳失效寿命,为内场试验提供理论参考依据;

2)随着载荷谱能量的增加,试件疲劳寿命缩短,但是通过观察试件第一阶固有频率的变化趋势可知,当试件的第一阶固有频率下降3%~5%左右时,试件就会出现疲劳失效现象。

5 结束语

通过对典型车载结构进行疲劳寿命数值仿真计算与内场试验,在判断试验失效时间的问题上可通过观察试件的固有模态变化得到,在实际的工程应用中,可通过实时监测结构固有模态的变化来观察结构的疲劳失效,具有一定的工程参考价值。