LRM连接器振动夹具结构仿真及改进

2021-07-07杜天尧甘治中陈毓彬

杜天尧,甘治中,陈毓彬

(1.工业和信息化部电子第五研究所,广东 广州 511370;2.贵州航天电器股份有限公司,贵州 贵阳 550009)

0 引言

随着电连接器的快速发展,现场可更换模块(LRM)模块化连接器的应用越来越广泛。在新一代通讯技术应用的带动下,为了提高维修性能,越来越多的通讯、商用飞机开始选用LRM模块化连接器。目前LRM模块化连接器系列的应用领域已从航空、通讯领域发展到航天、兵器、船舶和电子等领域。LRM模块化表面贴装连接器系列的系统主要应用在商用大飞机和四代机等大型设备上[1-4]。LRM微小型表面贴装模块化连接器是用于LRM模块到背板的连接,在美国先进的商用飞机上大量使用,其有以下几点卓越的特点:

a)LRM模块化连接器可现场快速更换模块,传输速率可达3.125 Gbps,采用刷状接触件,插拔力轻,点位自定义等;

b)LRM模块化连接器在系统安装结构和功能上是相对独立的单元,故障定位可以达到LRM一级,可以通过更换LRM模块化连接器模块而排除故障;

c)采用LRM、智能化的机内自检、二级维修体制,使维修成本大大地降低;

d)根据任务需要动态地组织LRM硬件,出现故障后则可进行动态重构,使系统继续维持原有的功能,即达到容错的目的。

1 项目背景

国内某公司研制的LRM模块化连接器在进行随机振动试验时出现接触件大于1μs的电不连续情况,中止试验,随后对失效产品进行检查,发现模块化连接器插头产品表贴端的部分引脚从折弯根部折断,如图1所示。

图1 失效样品图

针对上述问题,为了确定LRM模块化连接器振动试验失效的真实原因,便于采取针对性的措施,与研制单位一起采用演绎法人工建立故障树,从各个环节进行分析、排查原因。建立LRM模块化连接器随机振动试验失效的模式故障树。从设计不合理、生产质量管控不合格、试验过程损伤和振动夹具几个方面进行分析;通过分析,排除了设计不合理、生产质量管控不合格等问题,并定位到是由于试验振动夹具有问题所致。

本文以LRM模块化连接器为研究对象,对现有夹具的结构进行仿真验证。首先,针对仿真结果提出当前夹具具有振动放大效应的假设;然后,提出了两种结构改进方案,对这两种方案进行结构仿真,判断其振动效果,从而验证前面的假设是否成立;最后,选定一种结构进行加工,进行实际操作,使得产品通过振动试验。主要进行了以下两个方面的工作。

a)振动夹具结构仿真

应用仿真手段,模拟夹具在实际振动条件下的性能,为验证夹具设计的不合理提供了可靠的依据。

b)验证新结构夹具的振动性能

利用ANSYS结构仿真,计算改进结构夹具在当前振动条件下的振动性能,为后续的实际试验选定一种最可靠的方案。

2 现有的振动夹具分析

2.1 ANSYS有限元分析

有限元法是一种模拟计算分析近似值的方法,通过计算机协助完成。它是对连续范围展开若干单元结构的细密分割来计算得到求解数的近似值,是对复杂事物的结构和问题的一种极为有效的分析手段。不少工程分析的问题,就可以利用有限元法在确定范围条件下对其控制方程进行模拟计算。例如:应力应变计算分析、振动工矿的计算分析等等[5]。

有限元法的基本思维解决方法是通过对连续结构进行分割,在连续结构内创建有限个单元,并且在这些分割出的单元中设置若干个节点,分割出的单元仅在节点处联系,将连续结构替换为这一系列单元的集合体。通过力学问题的部分变分法则创建有限元关系方程来计算出单元的解,进而通过迭代的方式求出整个系统的近似值。

有限元分析是对于结构力学分析迅速发展起来的一种现代计算方法。它是建立在计算机相关软件的计算求解的基础上的。目前公司已有的有限元分析软件有ADINA、ANSYS和当前在建智能制造项目的NX Nastran,本文选用ANSYS来进行振动性能验证。

2.2 结构振动分析

振动分析主要是看产品在振动过程中最大应力是否超出材料的屈服强度,通常而言,最大应力的发生位置是在产品共振处,而共振点一般发生在物体的一阶模态频率处,因此首先要对产品进行模态分析,找到其共振频率。

模态分析是最基本的线性动力学分析,用于分析结构的自振频率特性,包括固有频率和振型参与系数。模态分析的好处在于可以使结构设计避免共振或者以特定的频率进行振动,工程师从中可以认识到结构对不同类型的动力载荷是如何响应的,有助于在其他动力分析中估算求解控制参数。

在模拟分析中对模型进行边界条件设定,固定夹具的4个安装螺钉位置,得出整体3 000 Hz内的固有频率分布如表1所示,一阶固有频率为441 Hz。本次试验的随机振动条件:频率范围为50~2 000 Hz,功率谱密度为0.2 G2/Hz,总加速度均方根值为16.4 G,得到随机振动条件下整体的加速度均方根值分布如图2所示,最大加速度响应为742 m/s2,分布在夹具上部分中间位置。

图2 原夹具的随机振动整体加速度均方根值分布图

表1 模态分析下原夹具前6阶固有频率分布表

为了方便判断,在振动模型上取3个样本点,这3个点要具有代表性,后续试验都以此3个点为试验比对点。通过仿真,3个样本点的加速度响应随频率的分布如图3所示,其中,1号点响应最大,最大加速度为1 770 m/s2;2号点的最大加速度为128 m/s2;3号点的最大加速度为316 m/s2,如表2所示。

图3 原夹具的加速度响应曲线图

表2 原夹具的样本点最大加速度一览表

从上述数据中可以明显地看出,取样点的加速度响应均超出了许用值,从而初步假设是夹具的结构导致振动放大,使得产品无法通过振动试验,需对不同结构的夹具展开进一步的分析。

3 振动夹具结构改进分析

通过对原夹具结构进行分析,发现夹具放大比较严重的原因是夹具高度比较高,且中部镂空比较大,而且为安装产品各个结构主体面均大面积掏空进一步降低了夹具的整体强度,导致距离主体结构部位较远的部位量级被放大得厉害,因此,需从降低夹具高度、减少镂空和增加主体结构实体比例方面进行方案优化。

3.1 设计方案一

由于原夹具考虑的是通过一次振动得到3个方向的结果,上述仿真结果给出了以下假设:该方案可能会造成振动放大现象,因此,退而求其次,考虑一次振动得到两个方向的结果,向上振动可以同时得到Z方向、X或Y方向的振动结果。选定3个典型样本点,进行仿真验证。

在相同的振动条件下得到随机振动条件下整体的加速度均方根值分布如图4所示,最大加速度响应为453 m/s2。

图4 优化方案一的随机振动整体加速度均方根值分布图

样本点加速度响应随频率的分布如图5所示,其中,1号点的最大加速度为516 m/s2,2号点的最大加速度为713 m/s2,3号点的最大加速度为248 m/s2,如表3所示。

图5 优化方案一的加速度响应曲线图

表3 优化方案一的样本点最大加速度一览表

3.2 设计方案二

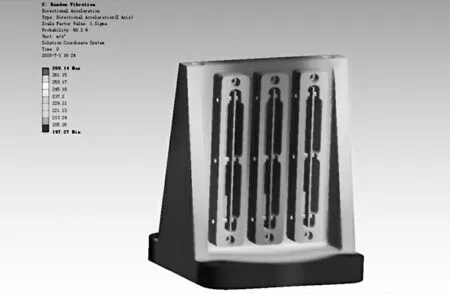

该方案在权衡初始方案和方案一的基础上进行改进,振动一次只得到一个方向的结果,按相同的振动条件,进行仿真验证,得到整体加速度均方根值分布如图6所示,其中,最大加速度为269 m/s2,分布在最上端。

图6 优化方案二的随机振动整体加速度均方根值分布图

3个样本点的加速度响应随频率的分布如图7所示,其中,1号点的最大加速度为206 m/s2,2号点的最大加速度为209 m/s2,3号点的最大加速度为181 m/s2,如表4所示。

表4 优化方案二的样本点最大加速度一览表

图7 优化方案二的加速度响应曲线图

综上所述,分析初始试验不合格的随机振动夹具,结合仿真软件的仿真结果可以看出,相对于初始方案,方案一和方案二都能够较好地减小振动放大,且方案二明显地优于方案一。由此可以确定初始方案的夹具结构确实具有振动放大效应,因此最终确定按方案二的振动试验夹具进行加工试验,然后进行试验摸底,以便后续产品顺利通过随机振动试验。

4 振动试验验证

4.1 振动夹具验证

在振动夹具设计完成后,需对振动试验夹具进行验证,针对试验夹具的固有频率进行基准检查,以验证振动夹具是否满足要求。将振动夹具刚性安装在振动台上,并按要求安装传感器,按要求输入振动试验条件:频率范围为50~2 000 Hz,功率谱密度为0.2 G2/Hz,总加速度均方根值为16.4 G,如图8-9所示。

图8 振动夹具安装图

从图9的振动曲线中可以看出,设计的夹具没有出现振动放大效应,振动量级在可控范围之内;同时从传感器采集到的加速度基本上与仿真结果较为接近,基本满足随机振动试验的要求,该振动夹具可以用于后续试验样品的随机振动试验。

图9 振动曲线图

4.2 试验样品验证

从失效样品的同批次样品中抽取1套LRM模块化连接器进行随机振动试验。由于随机振动试验需监测接触件的电不连续性能,试验前需串联所有的接触件,并保护好连接器接触件尾端,然后将试验样品安装在传真设计好的振动试验夹具中,并通过刚性安装在振动台面上,在振动台面及振动夹具上安装好传感器,如图10所示。

图10 振动样品安装图

试验样品在频率范围为50~2 000 Hz,功率谱密度为0.2 G2/Hz,总加速度均方根值为16.4 G的条件下,3个相互垂直的每一方向上各振动1 h,共3 h的随机振动,试验时监测所有接触件的电不连续性。试验过程中没有出现大于1μs的电不连续现象,试验后检查连接器,外观没有出现机械损伤现象,试验结果合格,试验样品顺利地通过了该项试验。

图11 振动样品振动曲线

5 结束语

本文以LRM模块化连接器振动夹具为研究对象,对其进行了结构仿真和改进分析。

通过对现有夹具的结果仿真验证,给出了夹具具有振动放大效应的假设,需要改进结构验证假设的同时对改进的方案进行仿真评估,使得产品通过振动试验。于是提出了两种结构方案,通过对两种方案的结构仿真,验证出改进后的夹具都呈现出较好的减小振动放大的效果,从而验证了初始夹具结构具有振动放大效应的假设。最后,选定了效果最好的方案二进行加工试制,最终产品顺利地通过振动试验,完美地解决了问题。