卡拉奇2号机组安全壳整体性试验充压过程研究

2021-06-24冯建闯

冯建闯

(中国中原对外工程有限公司,北京 100044)

“核电厂安全壳系统”是防止核泄漏及外部荷载冲击的最后一道实体屏障。安全壳的主要功能是包容和屏蔽所可能产生的放射性物质,维护公众的安全[1]。安全壳整体性试验是核电厂调试及在役期间的大型专项试验,采取向安全壳内充入压缩空气,模拟核反应堆在失水事故(LOCA) 状态下的安全壳内状态。巴基斯坦卡拉奇 2号机组是中国具有自主知识产权三代压水堆核电技术的海外首堆工程。安全壳密封性试验由于其特殊性无法与核岛其他工作同时开展,是占用核电厂调试关键路径的主线工作,而对主线工作影响最大的即为安全壳升压速率。为满足试验升压速率的要求,且保证气源稳定可靠,在机组调试和大修期间大多采用租赁临时空压机组进行安全壳打压。由于卡拉奇2号机组海外项目的特殊情况,本文提出采用核电厂“压缩空气生产系统”为安全壳充压的方案,并对方案的可行性进行分析,验证其是否满足安全壳打压试验要求,为后续机组安全壳整体性试验期间的供气方案提供新的思路。

1 充压过程和升压速率现状分析

安全壳密封性试验主要分为三个阶段,充压过程中的升压阶段,保压平台的试验阶段和泄压过程中的降压阶段。安全壳整体性试验是在各个压力平台实施,升压阶段和降压阶段原则上不影响安全壳整体性试验结果。国内核电机组安全壳试验基本采用国家能源局颁布的《核电厂安全壳密封性试验》(NB/T 20018—2010 )标准以及《压水堆核电厂安全壳结构整体性试验》(NB/T 20017—2010 )的标准执行[2-3]。标准对试验期间充压和降压速率并未给出明确的限制要求,其中《压水堆核电厂安全壳结构整体性试验》第5.3节中规定:压力的加减速率每小时不应大于最高试验压力的20%。根据以往的工程经验,在安全壳整体性试验中,为避免内部构件吸气现象,加压速率通常控制在 12 kPa/h以内。

当前同类核电机组安全壳整体试验期间升降压速率仍以工程经验为标准执行。为了提高试验效率和经济性,充压设备的选择通常应满足最大升压速率的要求。以下对典型核电机组调试期间安全壳打压关键参数进行简要对比分析[4-6],如表1所示。

表1 不同堆型参数对比分析Table 1 Comparative analysis of different reactor parameters

通过对典型机组的安全壳试验充压过程数据对比分析,不同堆型的安全壳自由容积不同,设计压力存在差异,但升压速率通常能达到设计允许的最大值,因而安全壳整体性试验耗时通常在200~220 h。为了保证最大的升压速率,多数核电机组都采用了移动式辅助空压机组的形式进行安全壳打压。对于安全壳自由容积较小的堆型,核电厂压缩空气系统的空压机组有足够的也可用于安全壳打压,如恰希玛核电厂和方家山核电厂等核电项目。卡拉奇2号机组反应堆厂房采用双重安全壳设计,内层安全壳自由容积为89 000 m3,安全壳设计压力为0.42 MPa。考虑安全壳内部构件吸气现象,升压速率最大值为15 kPa/h。机组安全壳自由容积相比现有机组设计的明显增大,采用电厂压缩空气系统进行安全壳打压的方案对试验进度影响仍需分析论证。

2 充压过程分析

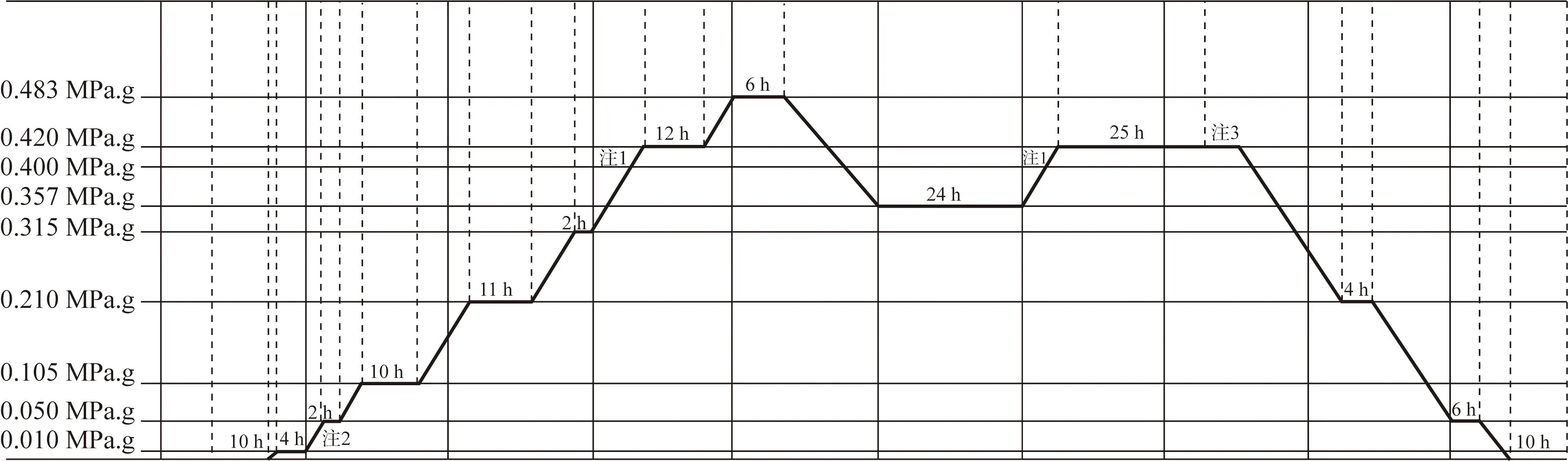

卡拉奇2号机组安全壳整体性试验包括将安全壳内的空气压力升至设计压力,即0.42 MPa,测量安全壳总泄漏率的A类试验。在此期间安全壳内空气压力提高到设计压力的 1.15倍,即 0.483 MPa,进行内层安全壳强度试验。安全壳整体性试验的主要充过程为,通过充压设备将安全壳内压缩空气的压力由常压(标准大气压)充至最高压力(0.483 MPa),充压设备的供气量直接影响安全壳升压速率即升压时间。安全壳整体性试验的升降压理论曲线如图1所示。

图1 安全壳整体性试验的升降压曲线Fig.1 The buck-boost theoretical curve of CTT

2.1 理论计算分析

对于一定自由容积安全壳,充压设备的供气量直接影响安全壳的升压速率与升压时间,根据理想气体方程[7]:

PV=MRT

P1V-P2V=M1RT-M2RT=(M1-M2)RT

即:

ΔP=ΔMRT/V

(1)

假定理想状态下,安全壳内气体为常温干燥的压缩空气,温度均匀且恒温,同时忽略安全壳内设备对体积影响,安全壳充压所需的压缩空气体积流量应为:

Q=ΔM/ρ=ΔPV/RTρ

(2)

安全壳从常压升至最高压力时间为:

t=Pmax/ΔP

(3)

式中:V——安全壳内壳自由容积;

R——空气气体常数287.0 J/(kg·K);

T——安全壳内平均温度 293K(20 ℃);

ρ——空气密度1.205 kg/m3(20 ℃,1个标准大气压);

ΔP——安全壳压力变化量;

Pmax——安全壳最高压力。

对于卡拉奇2号机组安全壳整体性试验的充压过程,若满足最大的升压速率15 kPa/h的充压设备供气量应为:

Q=ΔPV/RTρ

=13 175 m3/h

安全壳充压过程的升压时间应为:

t=Pmax/ΔP= 0.483 MPa/15 kPa/h = 32.2 h

经理论计算可知,满足安全壳打压试验能够以最大升压速充压,安全壳供气量应大于13 175 m3/h,由此为安全壳打压空压机组总供气容量的选择提供了理论参考依据。

2.2 压缩空气系统供气方案分析

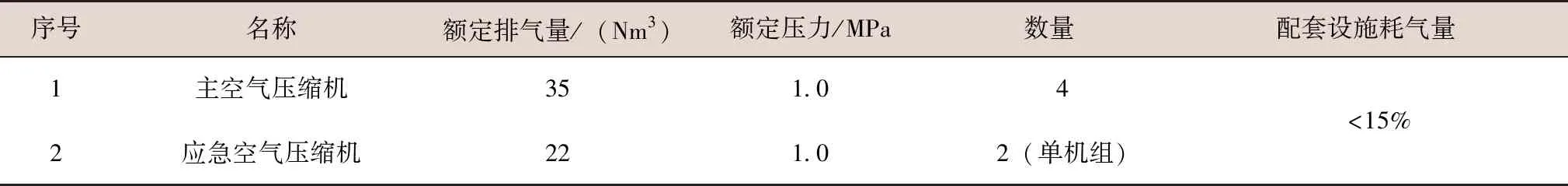

卡拉奇核电厂是双堆布置机组,压缩空气生产系统(WAP)主要设备包括双机组公用的主空气压缩机组和单机组独立的应急空气压缩机组。其中主空气压缩机机型式为水冷无油螺杆式空气压缩机,应急空气压缩机型式为风冷无油螺杆式空气压缩机。空气压缩机配有干燥过滤设备,保证气体达到预期的露点和品质要求。空压机组及配套设施的关键参数如表2所示。

表2 卡拉奇核电厂空气压缩机参数表Table 2 The air compressor parameters of Karachi nuclear power plant

卡拉奇2号机组安全壳整体性试验提出使用BOP空压机厂房内四台主空气压缩机作为主气源,并将核岛厂房内应急空气压缩机作为补充气源的供气方案。基于WAP系统的空气压缩机的额定排气量,并考虑配套设施耗气量,供气量计算如下:

主空压机组总排气量:

Qm=35 Nm3/min×4×60×(1-15%)

=7140 m3/h;

应急空压机组总排气量:

Qe=222 Nm3/min×2×60×(1-15%)

=2244 m3/h。

因此WAP系统供气方案可有以下三种,总供气量分别为:

1)方案1:采用主空压机组,无应急空压机组,有效总排气量:Q1=7140 Nm3/h;

2)方案2:采用主空压机组和单机组应急空压机组,有效总排气量:

Q2=7140 Nm3/h+2244 m3/h

=9384 Nm3/h;

3)方案3:采用主空压机组和双机组应急空压机组,有效总排气量:

Q3=7140 Nm3/h+2244 m3/h×2

=11 628 Nm3/h。

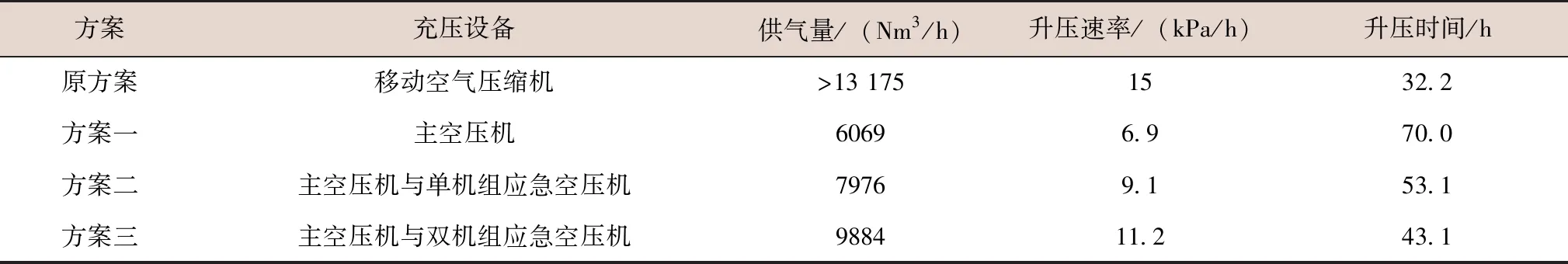

将WAP系统三种供气方案的供气流量Q1、Q2、Q3考虑系统管网15%损耗后分别代入2.1节中式(2)和式(3),计算得出各方案对应的安全壳升压速率和升压时间,如表3所示。

表3 压缩空气系统供气方案对比Table 3 Comparison of the air supply schemes of the compressed air system

通过表3中不同充压方案对比可看出:方案一只采用主空压机组主气源为安全壳打压的理论升压速率仅为6.9 kPa/h,远小于最高升压速率,升压时间将延长37.8 h。安全壳混凝土结构承受压力的时间延长较多,尤其承受高于设计压力的时间延长,对安全壳结构有一定的不利影响。因而只采用主空气压缩机组的供气方案在一定程度上不满足2号机组安全壳充压要求,不建议采用。将核岛应急空压机组作为备用气源同时用于2号机组安全壳打压,可以一定程度提高升压速率,降低升压时间,尤其方案三升压时间将缩短至43.1 h,试验延长时间仅约为9 h,对试验进度及安全壳混凝土结构影响较小。

3 供气方案实施

基于上文分析,卡拉奇2号机组安全壳整体性试验采用主空气压缩机作为主气源,应急空气压缩机作为补充气源的供气方案。机组压缩空气系统设计中,主空气压缩机组可为安全壳打压的气源,有正式管线接入充压管线中;而补充气源的应急空压机组无正式管线直接为安全壳充压,需增设临时管道将应急空压机组接入充压管线上的临时充压口。

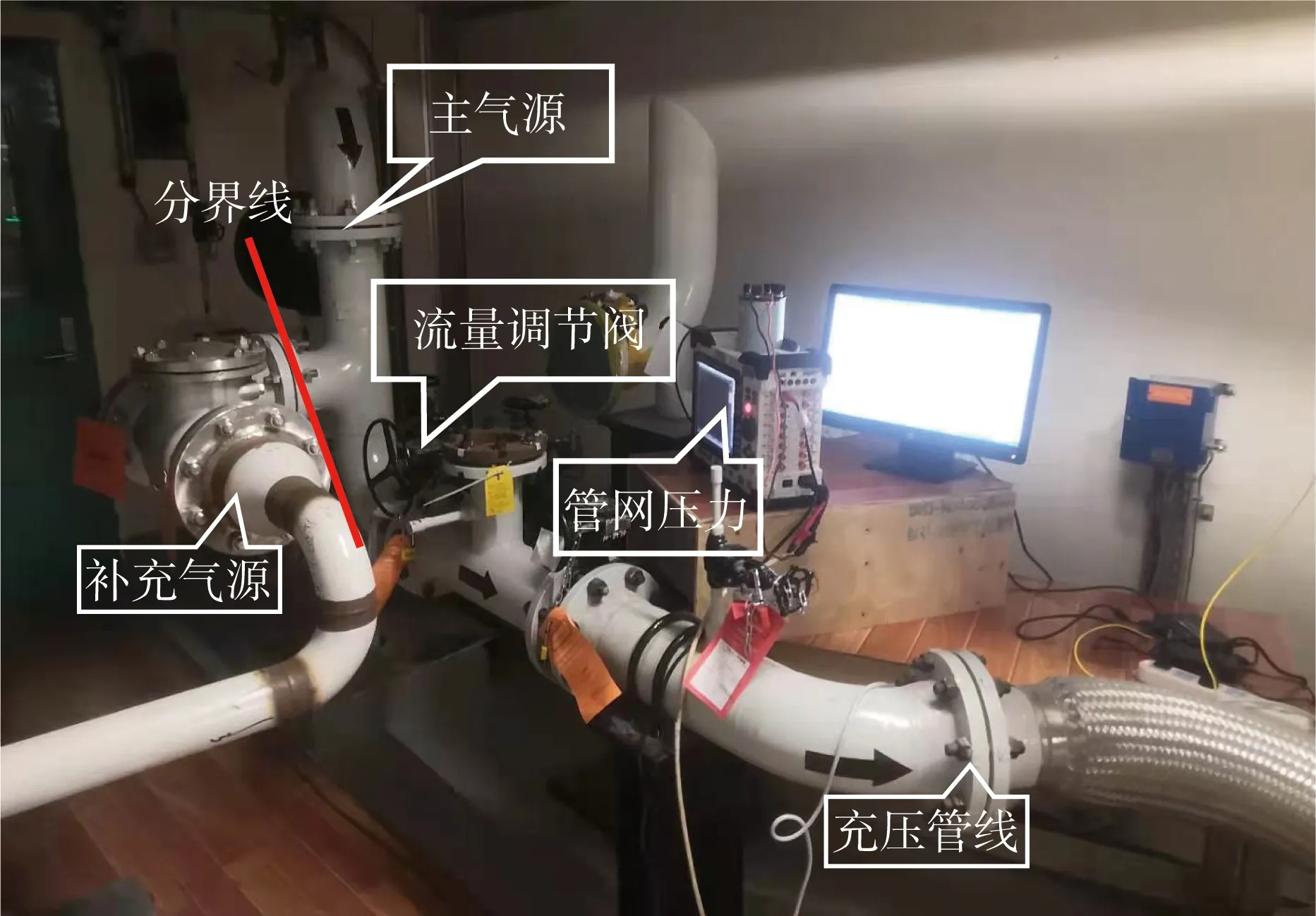

压缩空气系统供气方案与租用临时空气压缩机组供气方案的最大区别在于临时空气压缩机组与现场压缩空气系统相互独立,而压缩空气系统供气方案除了满足安全壳打压要求的情况下,还需保证机组用气的需求,如安全厂房、电气厂房、以及部分BOP厂房重要设备用气。因此,安全壳充压过程中最为关键的在于控制流量调节阀控制开度。阀门开度过低,影响安全壳升压速率;阀门开度过大,管网压力将降低,难以满足机组系统用气需求。为此,将压缩空气系统管网压力信号引入就地显示,通过观察仪器显示的压力来调节阀开度,满足机组系统运行的最低压力以上,同时能为安全壳提供最大的供气流量。安全壳充压管线设计与充压过程控制的实施方案,如图2所示。

图2 充压管线改造与充压过程控制Fig.2 The charging pipeline design and charging process control

4 试验验证

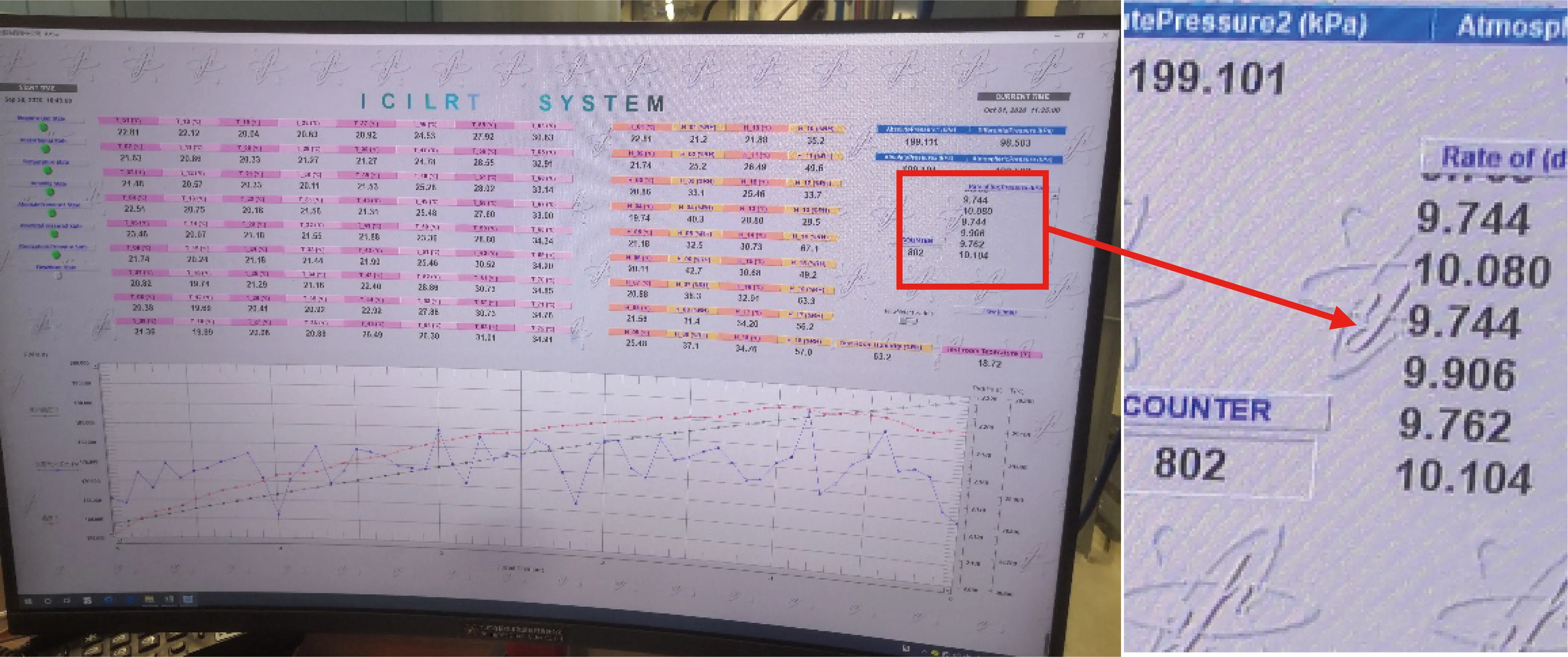

卡拉奇2号机组安全壳整体性试验充压过程采用2.2节中方案3的供气方式,试验期间4台主空气压缩机组和4台应急空气压缩机全部用于安全壳打压。为了确保压缩空气系统运行稳定,7台空压机运行一台备用。试验过程中,安全壳升压速率可通过密封性测试系统实时显示,安全壳泄漏率的测量原理同样基于理想气态方程,有温度、压力、流量、露点等传感器,将测得的信号经模数转换由数据采集器送至工控机做计算处理。系统仪器精度很高,可通过软件结算计算过可以反映出安全壳升降压速率的真实值,如图3所示。测试系统在采样显示安全壳升压速率约为9.5~10.0 kPa,与理论计算值偏差不大。相比于参考电厂福清核电5号机组采用的临时空气压缩机组的供气方式,卡拉奇2号机组安全壳整体性试验时间用时220 h,延迟约12 h,在可以接受范围内。如图3所示。

图3 卡拉奇2号机组安全壳升压速率Fig.3 The air pressure rising rate of the K2 containment

5 结论

1)安全壳整体性试验是核电厂调试的关键工作,通常采用临时空气压缩机组作为试验期间供气气源,供气气源的选择原则上对于安全壳整体性试验结果无影响。

2)充压过程中的升压速率可通过理想气体方程理论计算得出,理论计算结果可以评估不同供气量大小所对应升压速率大小或满足最高升压速率下充压设备的最小供气量。为卡拉奇2号机组采用压缩空气系统供气方式下安全壳试验期间的升压速率和试验时间的预期结果提供理论分析依据。

3)通过对卡拉奇2号机组充压管线的设计改造实现压缩空气系统最大供气能力下的安全壳打压方案,并对充压过程进行有效的控制保证系统稳定的情况下满足最大安全壳充压的要求。卡拉奇2号机组试验期间的测量的升压速率与预期结果相吻合,验证了压缩空气系统供气方式可行。