120 m 高钢内筒钢混烟囱爆破拆除技术❋

2021-05-28刘勤杰

李 飞 孙 飞 顾 云 刘 迪 刘勤杰 刘 新

核工业南京建设集团有限公司(江苏南京,211102)

引言

作为一种快速拆除楼房、烟囱、冷却塔等高耸建(构)筑物行之有效的手段,爆破为我国城镇化建设做出了突出的贡献。 对于烟囱而言,目前常见的爆破结构主要为砖结构、钢筋混凝土(钢混)结构与钢结构等。 虽然烟囱爆破已积累了丰富的成功经验,但对于钢内筒钢混烟囱而言,由于其自身综合了钢混烟囱与钢结构烟囱两者的结构特征,它的爆破拆除与已往的烟囱爆破工程有所不同。 对其爆破拆除时,需结合现场实际工况,全面分析其结构力学特征,在此基础上对预处理及爆破参数进行精细化设计,这对现有爆破技术提出了挑战。

1 工程概况

1.1 项目概况

该钢内筒钢混烟囱控制爆破拆除工程位于江苏省南通市海安市。因原场地用途调整,需对电厂内建(构)筑物进行整体拆除。场地内建有一座高度120 m的钢内筒钢混烟囱。其中,钢混筒身高度120 m,钢内筒高度123 m。 为确保拆除施工的安全,经综合对比,决定采取控制爆破方法对该烟囱进行拆除。 烟囱的具体情况见图1。

图1 现场图Fig.1 Site map

1.2 工程环境

爆破环境(图2)如下:东侧距离建材公司最近处约58 m,距离某饲料公司最近处约81 m;南侧距离场地内待拆锅炉房最近处约60 m,距离场地内待拆配电房最近处约126 m;西侧距离立新河最近约117 m;北侧距离废弃电塔最近约106 m;倒塌方向距离通扬运河(已断航)最近约140 m。

图2 工程环境图(单位:m)Fig.2 Engineering environment map(unit:m)

2 结构特征及总体爆破方案

2.1 结构特征

2.1.1 钢混烟囱结构特征

待拆烟囱钢混筒体由筒壁构成,无隔热层和内衬,总质量约2 000 t。 筒壁底部外径10.55 m,内径为9.75 m;顶部外径为4.10 m,内径为3.70 m。 筒体按一定斜率自底部至顶部渐变,筒壁混凝土标号为C30。 筒壁配筋分为环向配筋和竖向配筋。 烟囱底部外侧环向配筋为∅16 mm,间距200 mm;内侧环向配筋为∅14 mm,间距200 mm;底部外侧竖向配筋为∅16 mm;内侧竖向配筋为∅14 mm;保护层30 mm。

烟囱底部共开设3 个孔洞;其中,1 个根部人孔,2 个烟道孔。 2 个烟道孔夹角180°,沿根部人孔两侧对称,见图3。 根部人孔底部标高+0.00 m,宽1.50 m、高2.40 m,该处壁厚 0.40 m。 2 个烟道口底部标高均为+4.30 m,宽2.20 m,高4.70 m,壁厚0.40 m。

图3 底部人孔及烟道孔相对位置Fig.3 Relative position of manhole and flue hole at bottom

烟囱筒壁内侧标高+1.65 ~+2.90 m 处设置有牛腿,牛腿高1.25 m,牛腿上部砌筑0.90 m 高砖砌体,见图4。

图4 牛腿现场图Fig.4 Field map of corbel

2.1.2 钢内筒结构特征

钢内筒采用钛钢复合板,Q235B 钢板(基材)厚度为 10 mm(40 m 以上)和 12 mm(40 m 以下),内筒内径为3.2 m,外筒设有厚度不小于80 mm 的防腐保温层,外护板为厚度不小于0.4 mm 的彩钢板。内筒全高设置环向加劲肋,间距为4.8 m,加劲角钢采用 L75 ×75 ×6,总质量约105 t。 烟囱筒壁内侧与钢内筒之间分别在120、75、25 m 高度处设置平台,平台处均设置止晃装置。

其中,25 m 平台作为检测和维修平台,同时也是直爬梯的起点,采用三角槽钢作为支撑,在内筒周边形成1 m 宽的平台,上铺钢格栅。

烟囱内部25 m 以下为环烟囱壁的钢爬梯,25 m以上到75 m 平台为直爬梯。 环形爬梯采用04J401钢梯图集内T4B07C-30,钢梯角度为45°,每上升3 m 设置一个平台,沿内筒壁环形上升,到达25 m 处为止。 直爬梯宽700 mm,外设护笼,每5 m 设置休息平台。

图5 为25 m 平台的平面图。

图5 25m 平台平面布置图Fig.5 Layout plan of 25 m platform

图6 为钢内筒的底部现场图。

图6 钢内筒底部现场图Fig.6 Site drawing of the bottom of steel inner cylinder

2.2 总体爆破方案

烟囱整体结构强度较高,综合分析经济技术指标后,确定采用定向倒塌爆破方案;定向倒塌后,再采用机械方法破碎解体[1-3]。 根据四周环境情况,结合烟囱自身结构特征,为确保周边建筑物的安全和烟囱充分解体,采用向北偏西29°方向定向倒塌的方式,即沿烟囱中心至根部人孔延长线方向倒塌,如图2 所示。

3 爆破切口参数选取

根据烟囱特定位置、结构特点、爆破环境和工程要求,确保定向准确、施工方便和减少药孔数量,采用底部低位切口。 切口高度为标高±0.00 m 以上0.50 m;此外,筒壁外径R=5.21 m。 切口采用正梯形[4-6]。 切口形式及位置见图7,倾斜角约为26°。

图7 爆破切口示意图(单位:m)Fig.7 Schematic diagram of blasting cut (unit:m)

3.1 爆破切口圆心角α

根据烟囱自身的结构特点和实际受力情况,结合经验公式

切口对应的圆心角α为220°。 则切口长度为:Lp=(α/360)2πR=(220/360)×2 × 3.14 × 5.21 =20.0 m。 根据经验,切口上沿长度取14.5 m。

3.2 爆破切口高度Hp 的选取及校核

对钢混烟囱而言,切口形成后,切口内裸露的竖向钢筋必须失稳。 同时,还应使烟囱在倾倒至较大角度时,切口的上、下沿才闭合相撞,防止相撞时倾倒方向发生偏离[5-8]。 筒体倾倒至爆破切口闭合时,重心位置应偏移到切口标高处筒壁范围以外。 根据以往经验,则

式中:Hp为切口高度,m;D为切口处的直径,m。

按照式(2)计算,烟囱的最大切口高度为Hp=1.76 ~2.64 m;根据实际情况及计算结果综合考虑,切口总高度取2.50 m。

3.3 切口闭合时烟囱重心偏移距离的校核

爆破切口闭合时,烟囱的重心必须偏移至烟囱筒体以外才能保证其可靠倾倒。

爆破切口的闭合角β为

式中:Hp为爆破切口高度;R、r分别为烟囱底部的外径、内径;α1=220°。 将烟囱的参数代入式(3),得β=19.8°。

闭合后,烟囱的重心偏移距离x为

式中:ZC为烟囱相对爆破切口位置的重心高度,取48 m。 将烟囱的参数代入式(4),得x=16.08 m;烟囱重心偏移至筒壁以外的量为x-R=10.80 m。

通过计算可以看出,烟囱的重心完全能够移至筒壁以外。 因此,爆破切口高度的设计是合理的。

4 预处理关键技术

为减小一次齐爆药量,降低爆破规模,提高爆破安全性,使烟囱沿预定方向顺利坍塌并形成良好的破碎效果,在保证结构安全的前提下,进行预处理。

4.1 钢混筒体预处理

1)辅助导向窗开设位置及尺寸。 爆破前应在切口范围内预先切除一部分,以提高烟囱倾倒的可靠性。 根据待爆破拆除烟囱的结构特征,在切口中心线位置,以根部人孔为基础开设辅助导向窗,辅助导向窗底部标高+0.00 m、高3.00 m、宽3.00 m。使用氧割将辅助导向窗洞口内的钢筋隔断,见图8。

图8 钢混烟囱筒体预处理展开图(单位:m)Fig.8 Pretreatment development of reinforced concrete chimney (unit:m)

2)定向窗开设位置及尺寸。 烟囱切口爆破前,在对称于倾倒轴线的切口两侧开设定向窗,定向窗宽1.50 m。 为保证定向窗开设方向准确及边沿整齐,爆破前先标定切口位置,后使用水钻钻割定向窗,见图8。

3)爬梯和避雷针在缺口内的部分全部割断。

4.2 钢内筒预处理

1)为避免爆破时钢内筒底部附属的旋转内梯影响烟囱顺利倒塌,在爆破前,须将首层检查维修平台以下钢内筒的所有附属构件切割解体,并清运出烟囱。

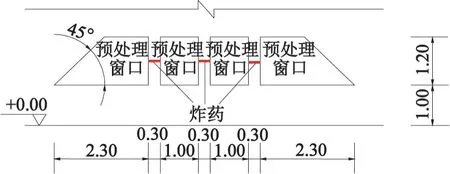

2)为避免爆破过程中钢内筒对钢混筒体产生反向支撑等不利现象,确保钢内筒能随着钢混结构筒体沿预定方向一同顺利倒塌,在钢内筒根部以上0.5 m 处开设圆心角270°、高1.2 m 的正梯形切口。切口下沿弧长7.5 m,定位角45°,切口内沿切口中心线对称预留3 条0.3 m 宽的部分作支撑,切口中心线与烟囱切口中心线一致,具体尺寸见图9。

图9 钢内筒根部预处理尺寸图(单位:m)Fig.9 Pretreatment dimension drawing of the root of steel inner cylinder

3)爆破前,为避免钢内筒底部预处理切口部位因自重发生屈服下坐等不利现象,在首层检查维修平台处增加钢混筒体与钢内筒的整体性约束。 具体施工工序如下:

在首层平台上部钢内筒0. 5 m 处,将规格20 cm×20 cm×1 cm 的钢板焊接至筒体外侧同一标高的圆周上,共焊接4 块,每块间隔54°,待焊接牢固后,在钢板上焊接用于系挂钢丝绳的连接环;

使用水钻在钢混筒体内侧相应位置钻设通孔,钻设水平位置较钢内筒焊接位置高1.5 m;

使用6 股∅10 mm 的钢丝绳,一端系挂于钢内筒外侧焊接的连接环上,另一端套上套筒,穿过烟囱筒壁上的钻孔,采用实心铁柱固定于筒壁外侧;

使用张紧设备对4 条6 股钢丝绳进行张紧力调试,确保4 条钢丝绳受力均匀。 详见图10。

5 爆破参数设计

5.1 筒体爆破切口参数确定

图10 钢混烟囱与钢内筒整体性约束示意图(单位:m)Fig.10 Schematic diagram of integral constraint between reinforced concrete chimney and steel inner cylinder(unit:m)

最小抵抗线W取切口处烟囱壁厚δ的一半,即W=δ/2;药孔间距a =1.5~1.8W,取0.35m;药孔排距b=(0.85~1.00)a,取0.35 m;药孔孔深L =(0.67 ~0.70)δ,取0.28 m(砖砌体及牛腿处适当取大);单孔药量Q1=qabδ,g;q为单位体积耗药量(单耗),kg/m3,钢筋混凝土一般取1.5 ~2.0 kg/m3。筒体爆炸部位平面展开见图11。

图11 筒体爆破部位平面展开图(单位:m)Fig.11 Expanded plan of the blasting position of cylinder (unit:m)

5.2 钢内筒爆破切口参数确定

在钢内筒预处理窗口之间预留3 段0.3 cm 宽的部分的中间位置,各放置一列∅32 mm 的乳化炸药,与钢混筒体切口装药同时起爆,确保爆破时放置炸药部分发生屈服,使钢内筒能够随着钢混筒体沿着预定方向顺利倒塌,装药位置见图12。

图12 钢内筒爆破部位平面展开图(单位:m)Fig.12 Expanded plan of the blasting position of steel inner cylinder (unit:m)

该筒体爆破切口的装药参数见表1。 钢内筒爆破切口共使用90 cm 长的∅32 mm 乳化炸药,按10 g/cm 计算,共需乳化炸药0.9 kg。 筒体及钢内筒装药量共计39.2 kg,雷管数量400 发。

5.3 起爆网路设计

考虑到厂区内杂散电流及射频电干扰等原因,为确保起爆的安全可靠,采用导爆管毫秒延期雷管、导爆管及四通连接件组成的复合加强型起爆网路。另由于爆破总药量小,且装药分散,结合待爆破烟囱自身的结构特征,所有装药均采用3 段毫秒延期雷管,不分段一次齐爆。

表1 爆破参数Tab.1 Blasting parameters

6 爆破效果

起爆5 s 后,烟囱开始边下坐、边朝预定方向缓慢倾倒;第6 s 后,下坐完成,此时,烟囱筒体重心已偏离出烟囱底部,继续朝预定方向加速倾倒;12 s后,倒塌完毕。

爆破后,经现场踏勘,烟囱筒体充分解体,钢内筒底部完全断开,倒塌方向准确无误,周围建(构)筑物完好无损,达到了预期的效果。

7 结论

1)针对本次爆破拆除的烟囱自身结构的特殊性,通过在钢内筒底部沿倒塌方向开设预处理切口、在检修平台处将钢混筒身与钢内筒使用钢丝绳连接等手段,避免了钢内筒在实施爆破前筒壁屈服失效而发生危险,同时也增强了爆破过程中钢混筒体与钢内筒倒塌趋势的一致性。 实践证明,爆破过程中,钢内筒未对烟囱整体倒塌趋势产生不利影响,倒塌方向与设计倒塌方向的偏差在3°以内。 对类似工程在一定程度上具有指导意义。

2)本次爆破拆除烟囱为钢内筒钢混烟囱,与常规钢混烟囱相比,爆破难度高。 由于钢内筒的支撑作用,爆破后烟囱整体下坐发生时间较传统钢混烟囱延迟约3 s。 根据以往经验,混凝土为脆性材料,烟囱爆破失稳后,通常会发生下坐现象。 下坐完成之前这段时间是烟囱发生炸而不倒或偏离预定倒塌方向的关键时刻,钢内筒钢混烟囱自起爆至下坐完成时间较长,安全隐患概率较大,故对钢内筒钢混烟囱的爆破参数须结合自身结构特征进行精心设计。