铜氮共掺杂碳催化剂的合成及电催化氧还原性能

2021-05-06钱嘉静

钱嘉静

(浙江省碳材料技术研究重点实验室,温州大学化学与材料工程学院,浙江 温州 325027)

贵金属材料是氧还原反应(ORR)的有效电催化剂,但是高成本、稀缺性、低稳定性和甲醇耐受性差等缺点,极大限制了它们的大规模应用[1-2]。开发高活性和高稳定性的廉价催化剂如金属氧化物、碳化物、硫化物和杂原子掺杂碳纳米材料等,非常关键,其中过渡金属氮掺杂碳材料因低成本和高活性,被认为是目前最有发展前途的氧还原催化剂[3-5]。金属有机骨架(MOFs)及其衍生物具有显著的氮碳材料的优势。金属有机骨架由金属中心和有机配体通过配位键组装而成,具有高比表面积结构、多样孔径可调等特点,作为热裂解的前驱体或模版,可用于制备碳基非贵金属纳米催化剂[6-7]。在所有的MOFs 里面,类沸石咪唑骨架(ZIFs)含有更丰富的氮含量[8],在高温裂解的过程中,ZIFs 中的部分金属与碳氮形成了金属-氮-碳活性位点,被认为是昂贵的铂基催化剂最有希望的代替品[9]。

本文以原料易得、成本低廉的铜掺杂沸石咪唑类骨架材料(Cu/ZIF-8)作为催化剂前驱体,采用传统的湿化学法,控制铜的掺杂比例[10],用管式炉对样品进行热处理,合成了ZIF-8 衍生的铜氮共掺杂碳基材料电催化剂。

1 实验部分

1.1 实验药品

六水合硝酸锌、2-甲基咪唑、甲醇、三水合硝酸铜等(均为分析纯)。

1.2 实验流程

1.2.1 铜氮共掺杂多孔碳前驱体Cu/ZIF-8 的合成

将0.558g 的Zn(NO3)2·6H2O 和0.0453g 的Cu(NO3)2·6H2O(锌铜摩尔比为10∶1)溶解在20mL甲醇溶液中作为A 溶液,另外称取0.616g 的2-甲基咪唑溶解在20mL 甲醇溶液中作为B 溶液。将B 溶液倒入A 溶液中超声分散15min 后,将混合溶液置于35℃环境下静置生长24h。将沉淀物离心并洗涤4 次,在60℃下干燥过夜,得到前驱体Cu/ZIF-8。

ZIF-8 的制备流程与Cu/ZIF-8 类似,只是锌铜比例为1∶0。

1.2.2 铜氮共掺杂多孔碳催化剂(Cu-N-C)的合成

将得到的前驱体研磨均匀后置于瓷舟中,在管式炉中、氩气氛围下900℃煅烧3h,升温速率为5℃·min-1。自然冷却到室温后得到最终产物。

1.2.3 工作电极的制备

精确称取待测催化剂3mg,用移液枪量取1000μL 异 丙 醇 和500μL 去 离 子 水(体 积 比 为2∶1),超声分散均匀后加入5%的Nafion 溶液15μL 。将混合溶液继续超声分散,得到分散均匀的涂浆溶液。用移液枪分批共量取20μL 涂浆溶液滴于玻碳电极表面,自然晾干,即得到工作电极。

1.3 催化剂的表征

用型号为Nova Nano SEM-200 的扫描电子显微镜(SEM)和型号为Bruker D8 Advance 的X 射线粉末衍射仪(XRD)对样品的微观结构、形貌及物相组成进行表征。

1.4 催化剂的电化学性能测试[11]

本实验采用传统的三电极体系进行电化学性能评价。采用辰华电化学工作站CHI760E 和旋转圆盘圆环电极装置,在碱性条件下进行测试。以玻碳电极、环盘电极为工作电极,Ag/AgCl 电极为参比电极,碳棒为对电极,0.1M 的KOH 溶液为电解液,进行循环伏安法(CV)测试、线性扫描伏安法(LSV)测试、i-t 曲线测试和双氧水产率测试等。

2 结果与讨论

2.1 催化剂的结构与形貌表征

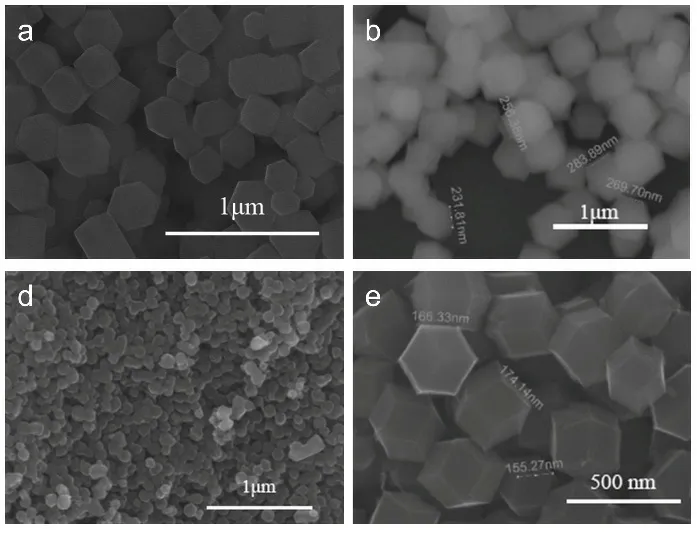

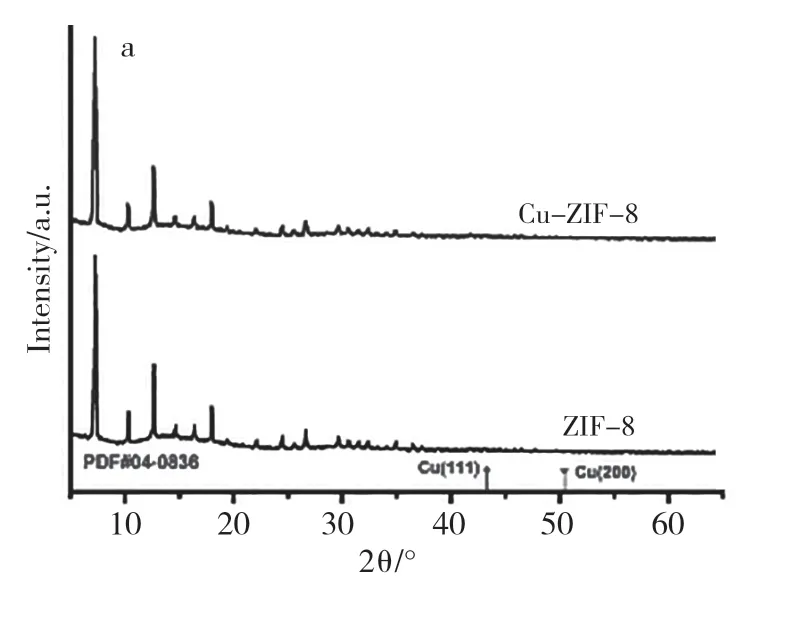

图1(a)、(b)、(c)、(d)为样品的场发射扫描电子显微镜图片,可以发现前驱体ZIF-8 和Cu/ZIF-8 在煅烧后依然保持着十二面体,材料表面非常光滑,无金属颗粒存在,尺寸均匀,分散性好,且在煅烧后并无烧结或团聚现象。图2(a)、(b)为样品的X 射线衍射图谱,将测试结果与Cu 的PDF#04-0836 标准卡片进行比对,未发现有Cu 的(111)、(200)、(220)的衍射峰,说明Cu-N-C 样品中无铜纳米颗粒存在。

图1 样品的SEM 图

图2 样品的XRD 图

2.2 氧还原催化的实验评价

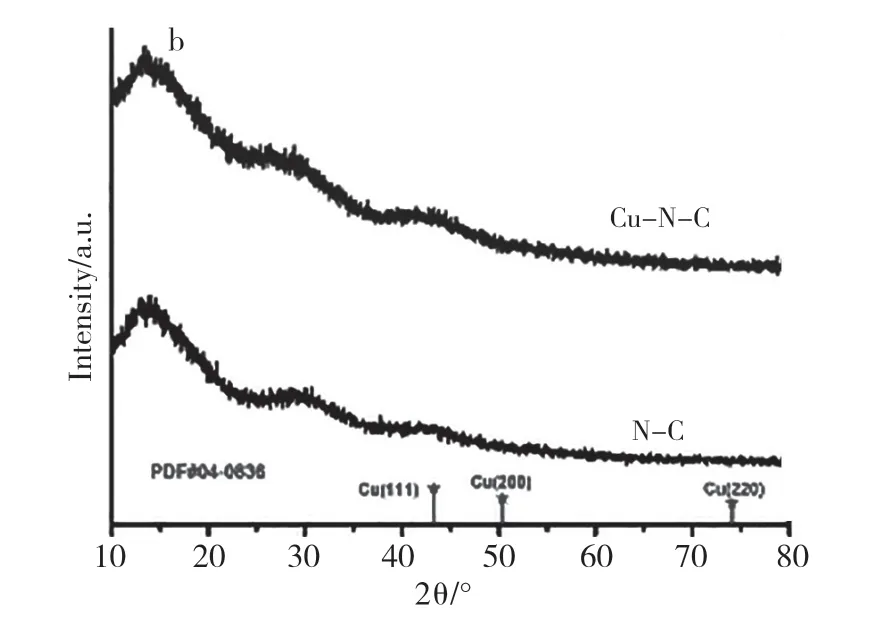

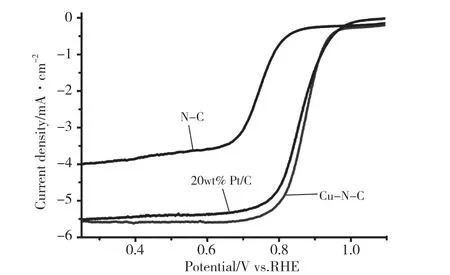

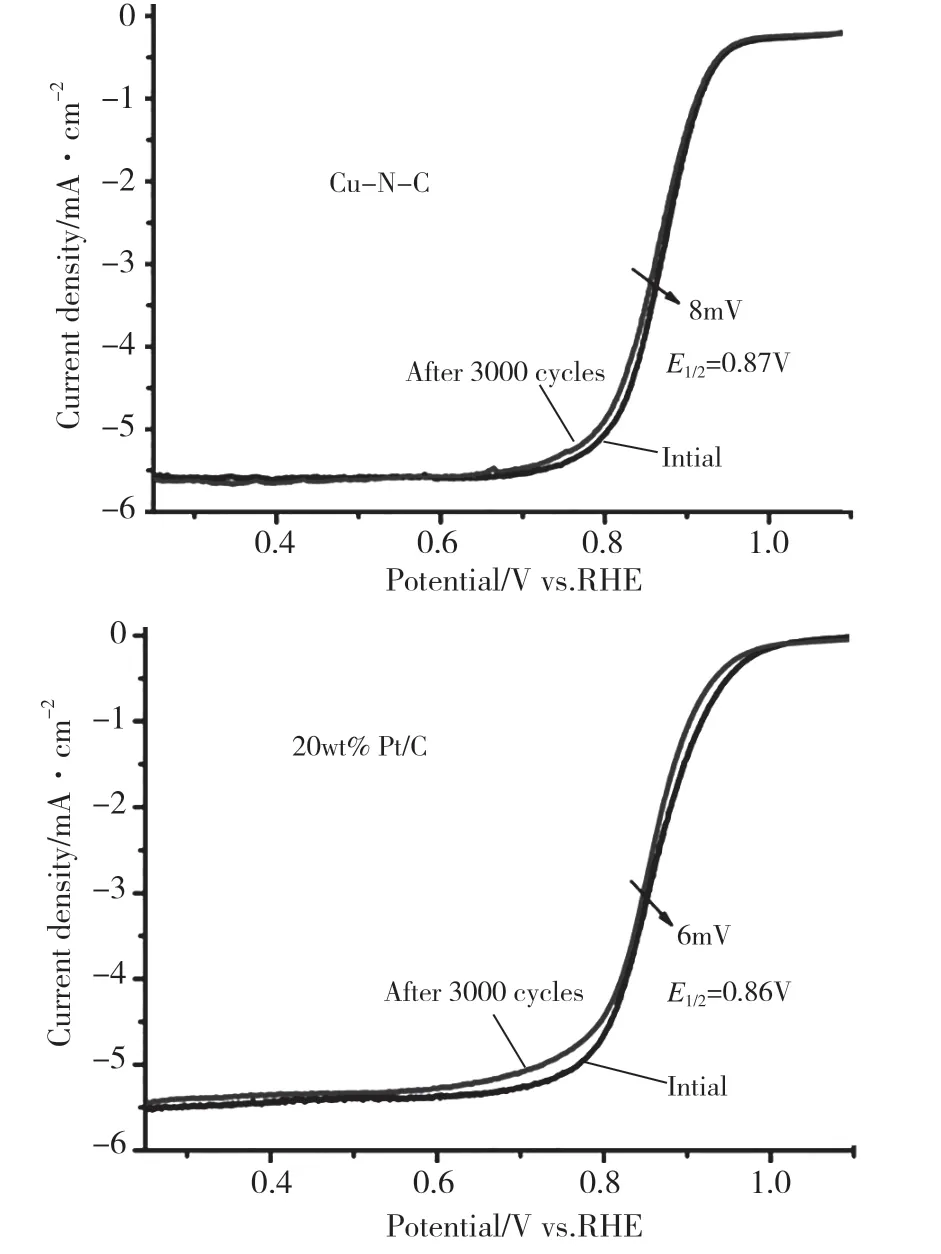

氧还原反应(ORR)是能量转换装置中一个重要的半反应,本实验评价在氧气饱和的0.1M 的KOH 溶液中进行。为了排除氮碳载体的影响,在氩气作用下,对纯含锌金属有机骨架ZIF-8 进行热处理,制备了一种N-C 催化剂。正如预期的那样,ZIF-8 对ORR 表现出极差的活性(图3)。过渡金属Cu 掺杂后,Cu-N-C 催化剂具有较高的ORR活性,半波电位E1/2为0.87 V(vs RHE),比商业铂碳的0.86 V(vs RHE)高出10 mV。从图4 可以发现,电位为0.85V 时,Cu-N-C 催化剂的动力学电流密度(12.12 mA·cm-2)远高于Pt/C(7.82 mA·cm-2)和N-C (0.395 mA·cm-2)。图5 显示,Cu-N-C 和Pt/C在0.6 V~1.0 V 电压范围内进行3000 圈连续CV 循环后,在E1/2中观察到,Cu-N-C 的极化电位仅衰减了8mV,Pt/C 衰减了6mV,说明Cu-N-C 催化剂的耐久性可与Pt/C 媲美。

图3 N-C、Cu-N-C、Pt/C(20%)在1600r·min-1 下的极化曲线

图4 不同催化剂E1/2 和Jk 的比较

图5 Cu-N-C 和Pt/C(20%)在0.6~1.0V 电压范围内进行3000 圈CV 循环后的极化曲线

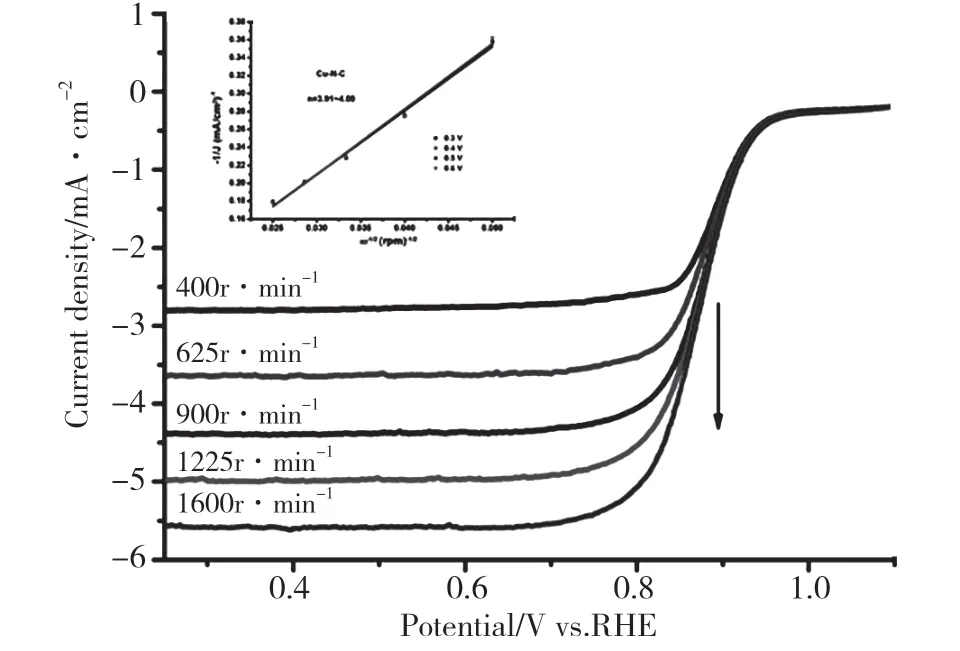

图6 Cu-N-C 在不同转速下对应的极化曲线(插图为Koutecky-Levich 曲线及转移电子数)

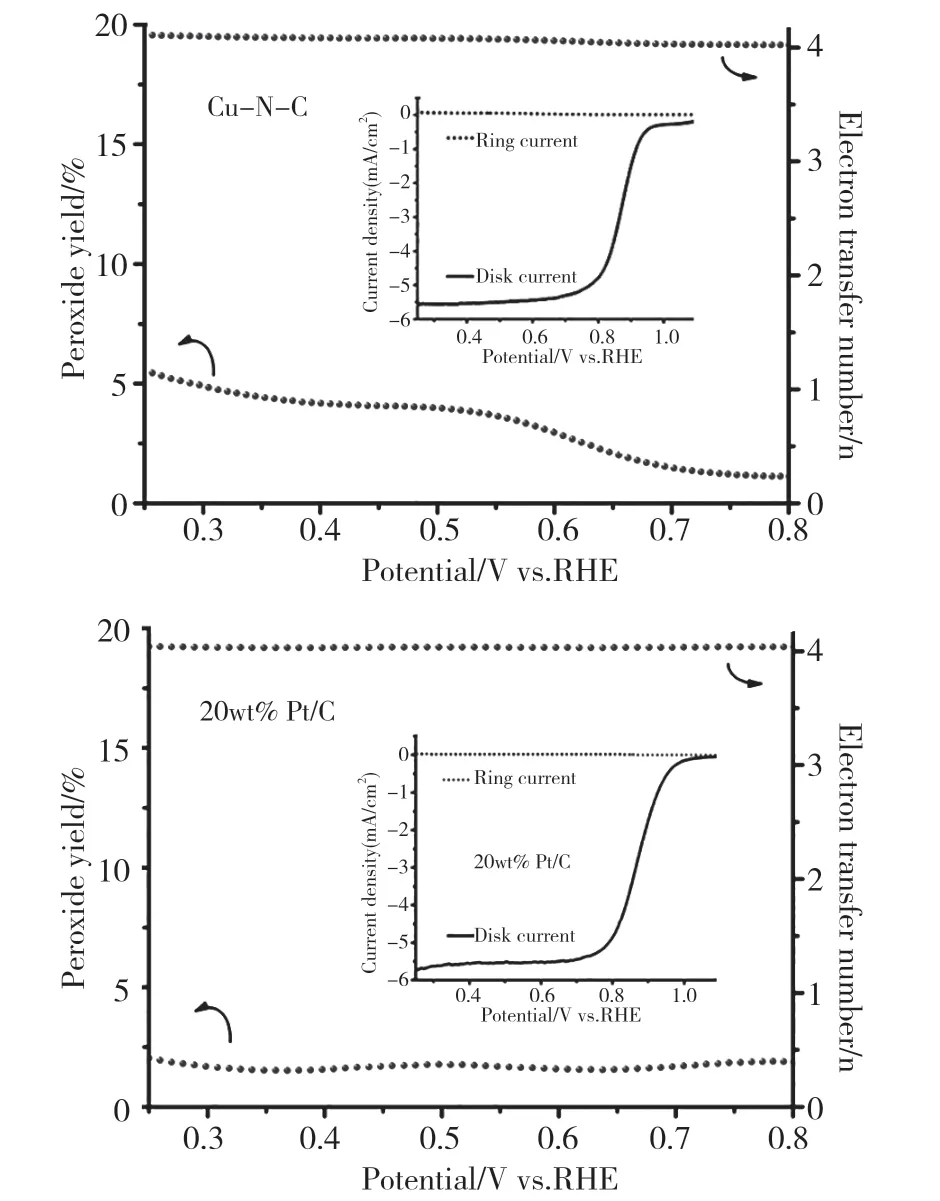

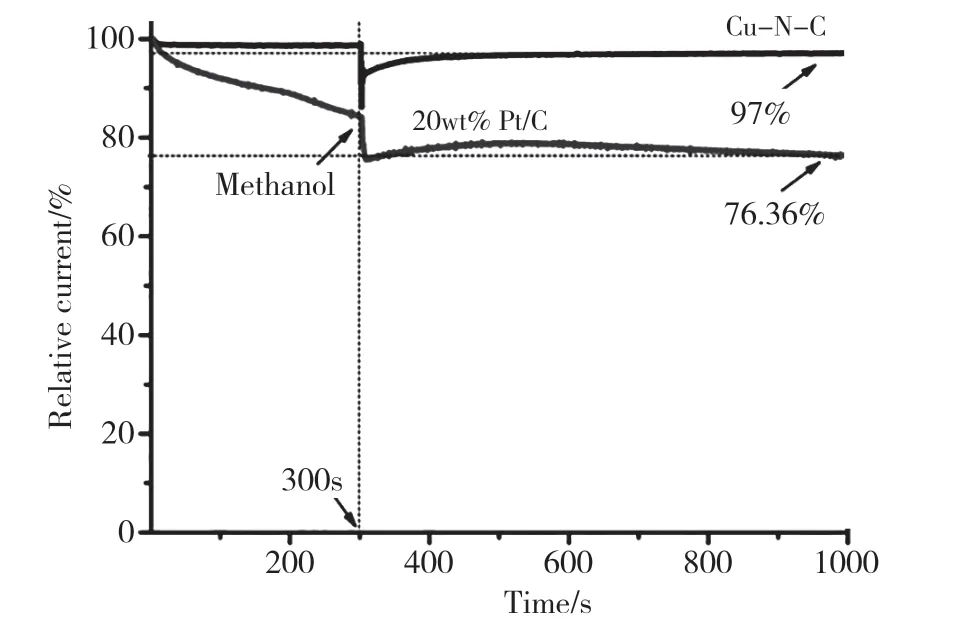

图6 显示了Cu-N-C 在0.3~0.6 V 的不同转速下对应的极化曲线。由K- L 方程拟合的曲线近似平行,计算得到的电子转移数(n)值为3.91~4.0(图6 插图),表明是四电子转移过程。此外,旋转环盘电极(RRDE)实验显示,在0.2~0.8V 电压范围内,Cu-N-C 催化剂的H2O2产率低于6%,这与商业铂碳非常相似,进一步证实了Cu-N-C 催化剂在KOH 中的四电子途径(图7)。0.85V 时,通过计时电流测试了催化剂的抗甲醇毒化性能 (图8)。300s 时,将1M甲醇瞬间注入氧气饱和的0.1M的KOH的电解液中,Cu-N-C 催化剂的电流密度仅下降了3%,而相同条件下Pt/C 催化剂的电流密度急剧下降了约23.64%,表明该催化剂具有很好的抗甲醇毒化性能。

图7 Cu-N-C 和Pt/C(20%)的旋转环盘电极(RRDE)实验

图8 Cu-N-C 和Pt/C(20%)在饱和氧0.1M 的KOH 和注入1M 甲醇中的稳定性评价

3 结论

本实验采用传统的湿化学法,通过控制铜的掺杂比例,制备了一种Cu-N-C 催化剂。该催化剂在碱性介质中对ORR 表现出较好的电催化性能,可与商业铂碳媲美。本实验可为设计和合成高效稳定的非贵金属掺杂碳材料提供新的方法。