制氢装置在天然气和炼厂气工况下的对比分析

2021-05-06杨冲

杨 冲

(中国石油广西石化公司,广西 钦州 535008)

1 装置简介

某石化公司40000m3·h-1制氢装置于2010 年7 月投产,采用烃类水蒸汽转化和PSA 净化制氢工艺。原料经过加氢反应器,将不饱和烃通过加氢饱和,有机硫、氯加氢后生成无机硫和氯,然后经脱氯硫反应器脱除。净化合格后的原料按照一定的水碳比配入自产的过热中压蒸汽后,进入转化炉发生转化反应。转化气经余热锅炉降温后,发生中温变换反应,以进一步提高氢气收率。富含氢气的中变气经变压吸附装置提纯后,产出纯度大于99.9%的产品氢。

本装置使用的催化剂包括加氢剂、脱氯剂、脱硫剂、转化剂和中变剂。其中,加氢剂T-202A、转化剂Z402-4/Z405-4 和中变剂B113-2 的运行寿命不低于3 年,脱氯剂JX-5A 和脱硫剂JX-4C 的单罐运行寿命不低于0.5 年。装置从投产至2020 年已有10 年,开停工18 次,催化剂损耗严重。装置长时间停运,间断开停工以平衡氢气管网压力,总计运行915d,脱硫剂和脱硫剂的运行时间已超保证寿命。

2 装置运行分析

2.1 原料性质分析

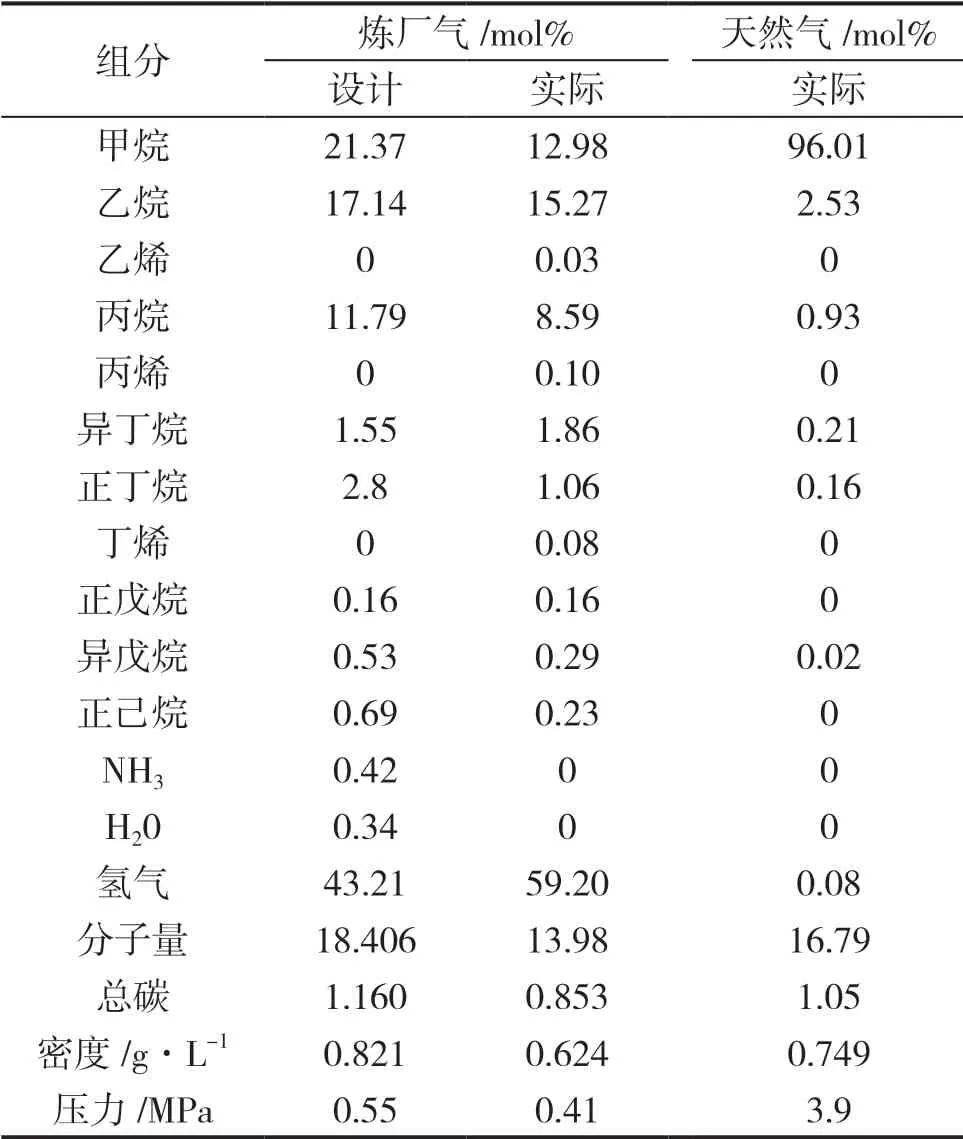

本装置的原料设计采用石脑油和炼厂气,也满足天然气进料的条件。某石化公司含硫原油配套工程开工后,装置增设了天然气进料流程。自投产以来,装置原料使用过石脑油和天然气,2020 年6 月18 日装置首次掺炼PSA1 装置的解吸气。PSA1 的进料较复杂,包括柴油加氢、柴油改质、蜡油加氢低分气、渣油加氢低分气、膜回收一期氢气经水洗塔水洗后的产物,以及重整氢。其中膜回收一期进料又包括膜回收二期氢气、重整解吸气、异构化干气、轻烃回收干气、火炬回收气等。装置设计的炼厂气组成和实际组成见表1。

表1 原料组成情况

炼厂气中的氢含量约59.2%,比设计值43.2%高16%;甲烷含量较设计值低8.39%;C2 含量较设计值低1.84%;C3+含量较设计值低5.15%;设计中无不饱和烃,实际含0.21%。分子量为13.98 g·mol-1,较设计低4.426g·mol-1;总碳为0.853,较设计值低0.307;密度为0.624kg·Nm-3,较设计值低0.199 kg·Nm-3。

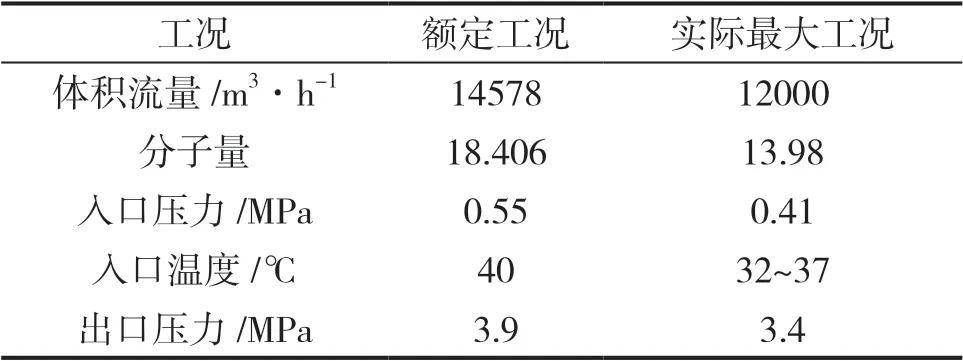

炼厂气进装置的温度为32~37 ℃,压力为0.41MPa,比设计值低(0.55MPa)。炼厂气的实际组成较设计值轻,且压缩机的入口压力也比设计值低,导致炼厂气的进料量达不到设计负荷。炼厂气压缩机工况见表2。

表2 炼厂气的压缩机工况

2.2 装置运行参数分析

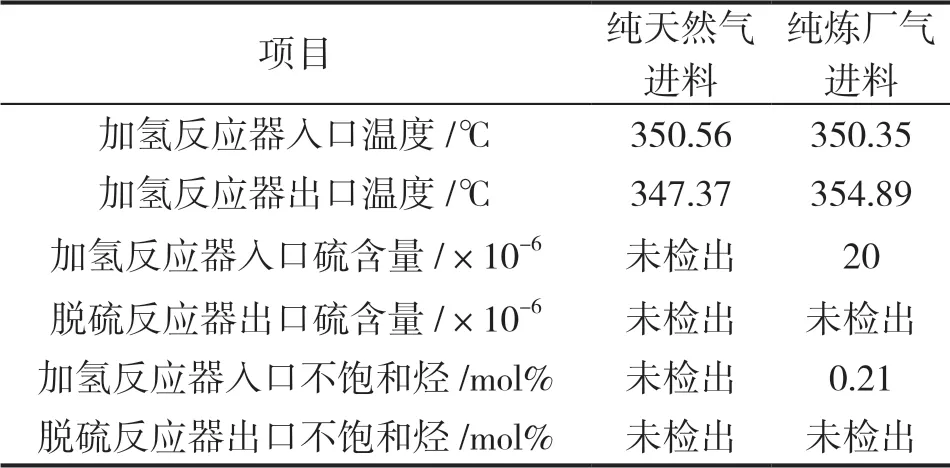

2.2.1 原料净化部分

硫是转化催化剂的毒物,原料净化不合格会使催化剂发生硫中毒,降低转化反应活性,造成炉管温度升高,严重时会导致催化剂积碳,出现热管,降低炉管的使用寿命。烯烃在转化催化剂上的结碳倾向是同碳数烃类中最高的。不饱和烃进入转化炉极易积碳,会导致炉管压降增大,催化剂活性降低,炉管过热,寿命缩短。全天然气进料时,天然气中不含不饱和烃和硫氯,加氢反应器床层上基本不发生放热反应。反应器的保温效果不好,因此出现了沿床层向下,温度逐渐降低的情况。全炼厂气进料时,炼厂气中的乙烯、丙烯、丁烯含量约为0.21%,不饱和烃在加氢反应器催化剂床层上发生加氢饱和放热反应,床层出现温升,加氢后的原料气中未检出不饱和烃。在产氢量30000Nm3·h-1的条件下,相比纯天然气进料工况,纯炼厂气的加氢反应器出口温升为7~8℃。炼厂气含的硫基本为无机硫,部分有机硫在加氢催化剂的作用下也转化成了无机硫。经化验分析,通过脱硫剂后的原料气中未检出硫。

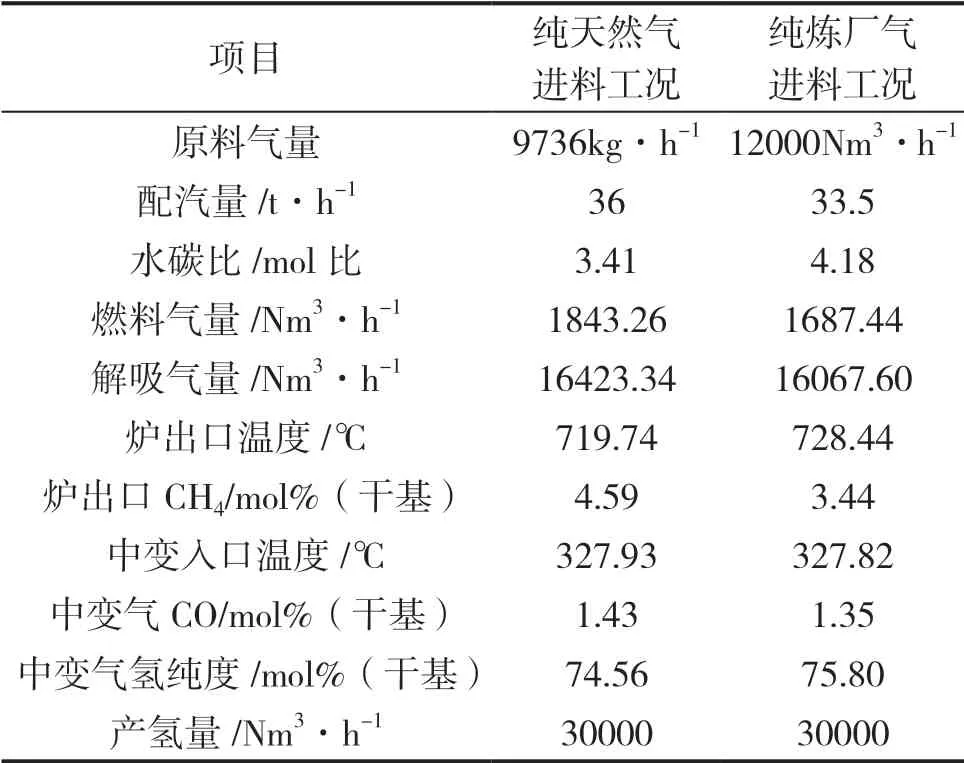

2.2.2 转化中变部分

原料气净化合格后,配入过量过热水蒸汽后,经转化炉对流段预热至490~530℃进入转化炉,在催化剂的作用下发生转化反应。炉出口为氢气、一氧化碳、二氧化碳、残余的甲烷和过剩的水蒸汽。转化气经废热锅炉降温至约328℃,进入一氧化碳变换反应器,以进一步提高装置的氢收率。不同进料工况下,转化中变部分的关键参数如表4 所示。炼厂气工况下的炉出口温度比天然气工况高,而燃料气消耗和解吸气消耗比天然气工况低。这是因为转化炉内发生的烃类蒸汽转化反应是强吸热反应[1],炼厂气中含59.2%的氢气,烃类仅含40.8%,天然气中烃类含量>98%,因此炼厂气工况的吸热量比天然气工况小。适当提高炉出口温度,有利于提高强吸热的烃类蒸汽转化反应的平衡常数,且水碳比较高。以上两个条件均有利于转化反应,使得炼厂气工况下的炉出口甲烷含量比天然气工况低1.15%。炼厂气工况下的中变气CO 含量比天然气工况稍低,但差别不大。以上因素共同导致了炼厂气工况下的中变气的氢含量比天然气工况高1.24%。

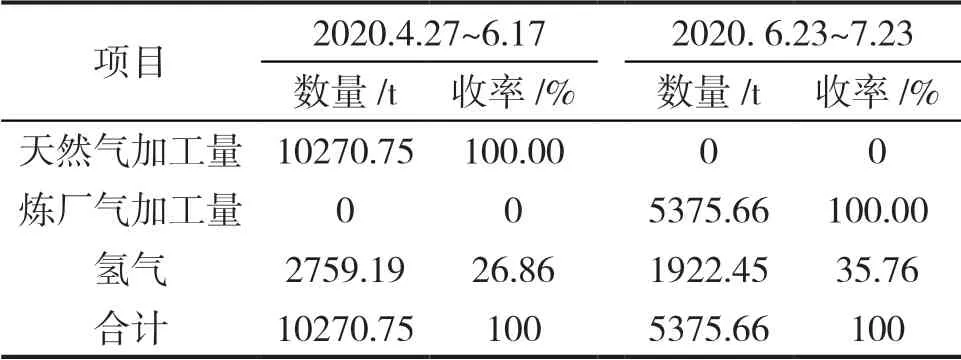

表3 不同进料原料的工况

表4 不同进料下转化中变部分的参数

2.3 物耗、能耗的变化分析

分别对制氢装置在炼厂气工况和天然气工况下,不同时段的能耗和物耗变化进行了对比。

2.3.1 物耗分析

如表6 所示,天然气工况下,装置的产氢率为26.86%,炼厂气工况的产氢率为35.76%%,高出8.9%。收率提高主要有两方面原因:一是炼厂气的密度低。炼厂气的氢碳比为4.336,比天然气的3.895高,理论上炼厂气的1 个碳原子能生成8.336 个氢原子,天然气的1 个碳原子生成7.895 个氢原子,炼厂气较天然气有更高的产氢潜质。二是炼厂气工况下,转化炉的炉出口温度比天然气工况下要高,水碳比也比天然气工况高,这些均有利于烃类蒸气的转化,从而提高了氢气收率。

表6 不同工况的物耗情况

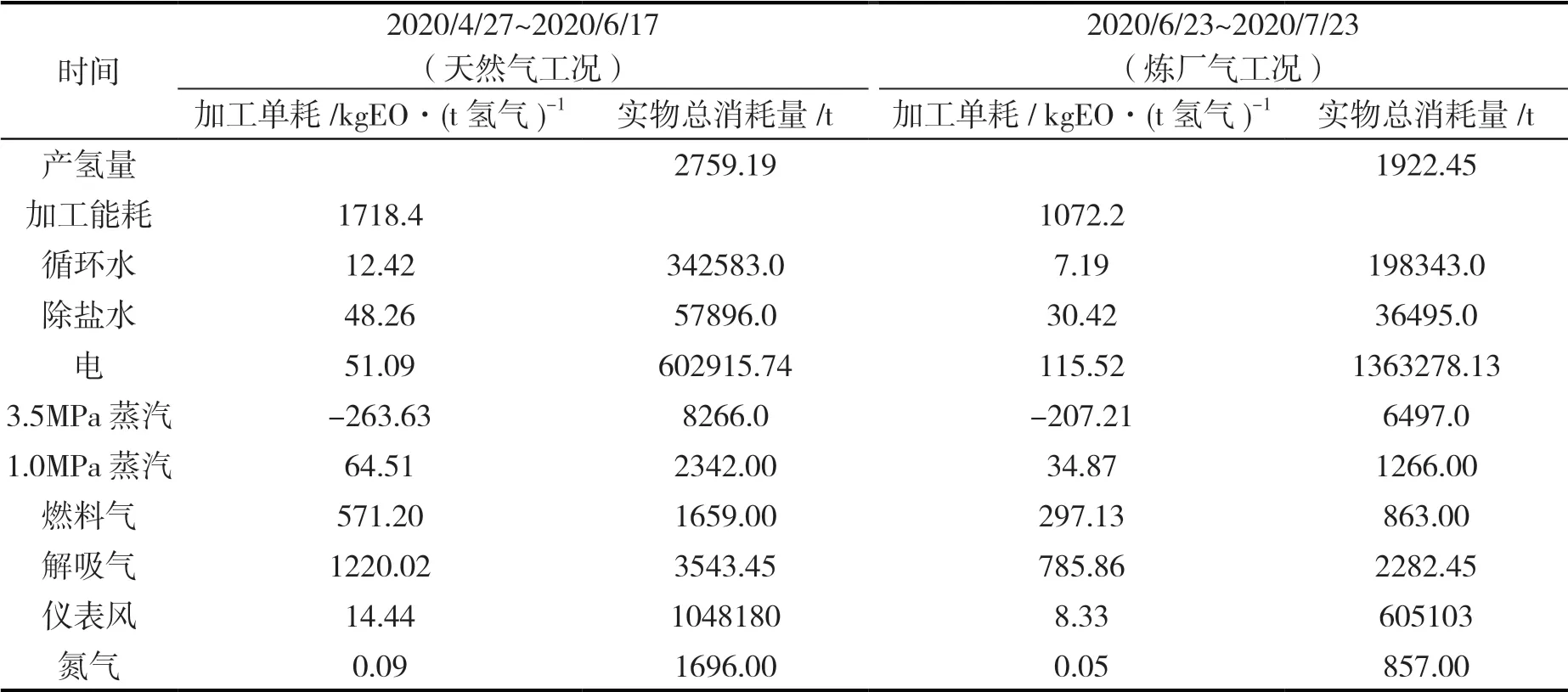

2.3.2 能耗分析

如表7 所示,对装置加工能耗影响较大的因素有除盐水、电、蒸汽、燃料气、解吸气等。除电外,天然气工况下的其它种类能源的单耗,均比炼厂气工况下的单耗高。这是因为炼厂气工况的产氢率高,消耗相同能源意味着产氢量高,吨氢气消耗的能源少。而炼厂气工况下的电耗,比天然气工况下的电耗高出64.43kgEO·(t 氢气)-1,是因为天然气可依靠3.9MPa 的自压进入原料净化部分,而炼厂气自压仅有0.41MPa,需要原料气压缩机升压至3.MPa 后才能进入原料净化部分。炼厂气工况需要比天然气工况多启动1 台大功率动设备,因此消耗的电量更高。炼厂气工况下的加工能耗比天然气工况低646.2kgEO·(t 氢气)-1。

表7 不同工况的能耗情况

3 结论

1)在装置催化剂经历过多次开停工的冲击,脱硫剂和脱氯剂超运行周期,加氢剂、转化剂、中变剂接近运行周期的情况下,催化剂分别在天然气工况和炼厂气工况下运行,依旧表现出良好的性能。

2)对炼厂气工况和天然气工况的运行数据进行对比后可知,炼厂气工况下的氢收率,比天然气工况高8.9%,加工能耗降低646.2kgEO·(t 氢气)-1,表明炼厂气工况有效降低了制氢成本。