某发动机气缸盖罩油气分离器优化设计

2021-04-23杨德定

杨德定

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

点燃式汽油发动机运转经压缩-燃烧-膨胀循环,燃烧室里或多或少会有部分可燃混合气通过活塞环组件与气缸缸孔之间的狭小间隙窜入到曲轴箱内[1]。由燃烧室漏入到曲轴箱内部的窜气中含有大量未来得及燃烧碳氢化学物、不完全燃烧产物的CO、NOX等气体。如此便会在曲轴箱内产生一定压力。为防止曲轴箱内部压力过高,造成发动机内部密封部位失效及机油变质等问题,必须采用曲轴箱强制通风系统,将曲轴箱内存在的废气重新吸入进气歧管稳压强,进而引入燃烧室内烧掉[2];然而窜入曲轴箱的废气中含有的机油颗粒成分是不能被完全燃烧的,故需集成在气缸盖罩内部的油气分离器将混合废气中所含的机油颗粒有效过滤掉,否则过多的机油颗粒吸入发动机燃烧室燃烧会造成发动机烧机油问题,同时也加剧了机油消耗。

本研究对某发动机气缸盖罩油气分离器进行了优化设计,对优化设计前及优化设计后的气缸盖罩油气分离器流场及油粒分离效率进行CFD 分析,为气缸盖罩的设计优化及样件试制提供数据依据,通过对比,评估其油气分离能力,判断优化结构是否满足设计要求。

1 模型说明及边界设置

1.1 模型说明

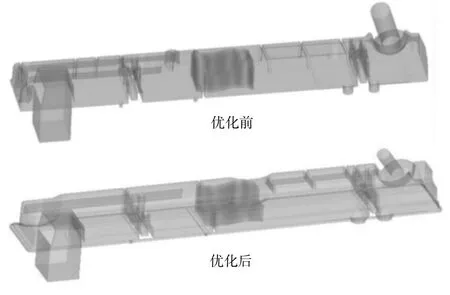

对某发动机汽缸盖油气分离器数模的内腔进行提取,其优化前、优化后的气缸盖罩油气分离器内腔结构,如图1 所示。

图1 气缸盖罩油气分离器内腔结构三维模型图

1.2 模型网格划分

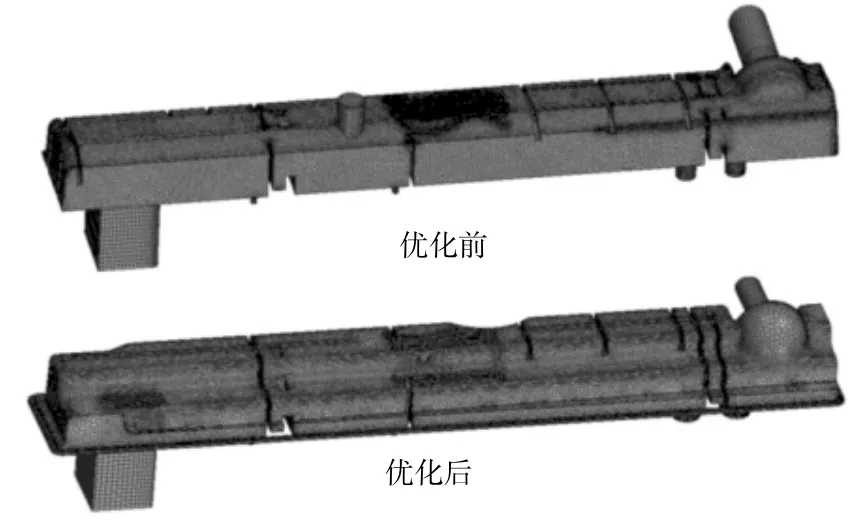

将气缸盖罩油气分离器内腔结构三维模型进行网格划分,优化前气缸盖罩油气分离器内腔结构模型边界层数设置为2,边界层厚度为0.3 mm,拉伸层数设置为15,拉伸层厚度为30 mm,模型网格单元总数为511789 个;优化后气缸盖罩油气分离器内腔结构模型边界层数设置为2,边界层厚度为0.3 mm,拉伸层数设置为15,拉伸层厚度为30 mm,模型网格单元总数为409269 个;得到网格模型,如图2 所示。

图2 气缸盖罩油气分离器内腔网格模型图

1.3 边界条件设置

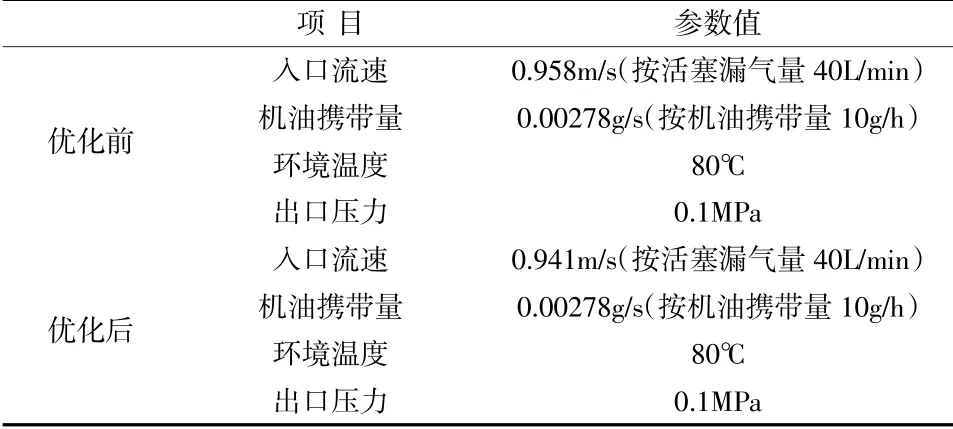

(1)流场计算边界参数的设置见表1。在计算流场单向流量时,设置入口边界条件为入口流速,入口处的最大活塞漏气量的体积流量参数设定为40 L/min,这个来源于发动机台架实测数据。入口边界条件中混合油气携带的机油的质量流量参数设定为10 g/h,这个来源于发动机台架实测数据。

表1 流场计算边界参数

(2)以流场计算所得的结果作为输入条件,并设置为分离效率计算时的初始状态。

(3)在计算分离效率时,在实际入口处导入常用发动机曲轴箱废气油滴直径分布参数;最小粒子直径0.25 μm,最大粒子直径14 μm,如图3 所示。

图3 曲轴箱废气油滴直径分布图

(4)挡板及壁面设置为satoh,考虑反弹和黏附作用,回油孔壁面设置为escape,油粒落入回油孔即逃逸。

2 计算分析结果

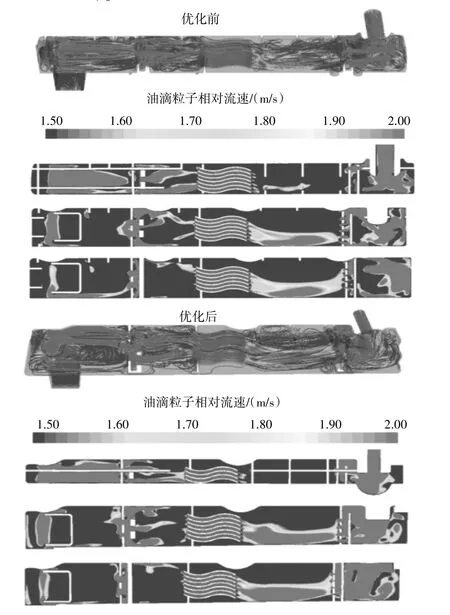

2.1 油气分离器流场流速分析

由图4 可知,油气分离器油滴粒子流场结构优化后,油气经过油气分离器内部弧形导流板之后液滴的相对流速,相对于结构优化前有明显提升。

图4 油气分离器油滴粒子流场图

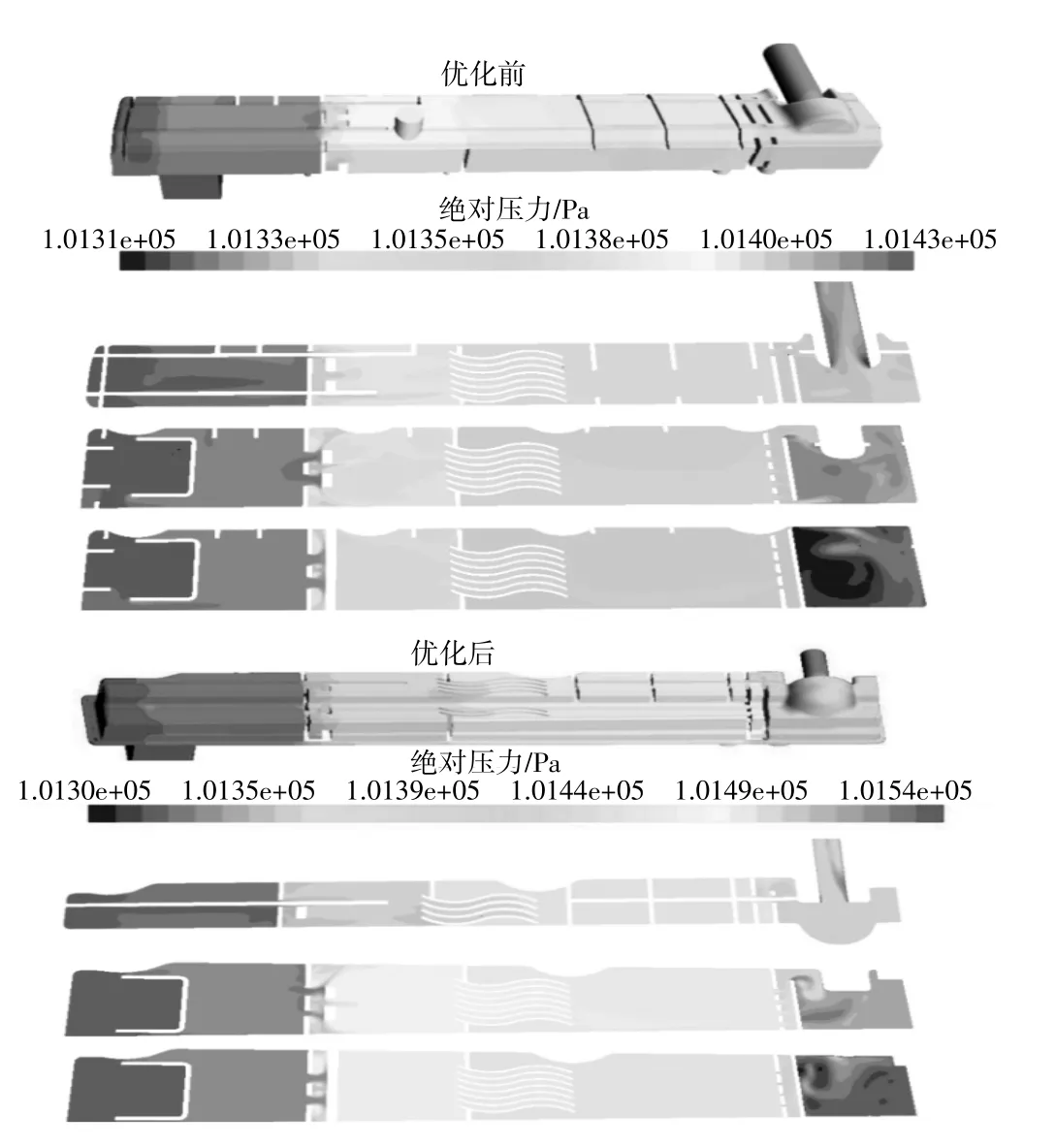

2.2 油气分离器流场压力分布

由图5 可知,油气分离器流场压力分布在油气分离器结构优化前入口压力为101426.5 Pa,出口压力为101331.2 Pa,压损为95.3 Pa;油气分离器结构优化后入口压力为101535.3 Pa,出口压力为101362.8 Pa,压损为172.5 Pa(分离器优化前后入口面积相同,优化前出口面积为176.446 mm2,优化后出口面积为78.404 mm2)。

图5 油气分离器流场压力分布图

2.3 油气分离器分离效率分析

从图6 可知油气分离器油气质量通量。

图6 油气分离器油气质量通量图

根据油气质量通量得到油气分离器出口处的质量流量,根据入口质量流量边界,从而得出油气分离器的分离效率,结果见表2。

表2 油气分离器分离效率

3 结论

通过对某汽油机发动机气缸盖罩油气分离器优化前、后的分离效率对比分析,结果表明,当设定活塞的漏气量为40 L/min 时,机油携带量的质量流量为10 g/s,环境温度设置80 ℃的边界条件下,得出优化前气缸盖罩油气分离器油气分离效率为28.72%,优化后气缸盖罩油气分离器油气分离效率为37.36%,优化后分离效率提升8.64%;达到优化设计要求。

按照该设计优化方案的气缸盖罩总成样件已完成生产,零件的单体试验及发动机总成台架耐久考核已完成,满足产品实际使用需求。