BFM2012型柴油机曲轴箱通风系统油气分离器改进

2013-09-04然崔光超郭洪山金喆王克王

陈 然崔光超郭洪山金 喆王 克王 骏

(1.道依茨一汽(大连)柴油机有限公司;2.吉林大学 汽车仿真与控制国家重点实验室;3.曼胡默尔管理(上海)有限公司)

1 油气分离器方案改进

发动机运转时部分工作气体会从气缸壁与活塞环以及活塞环与活塞之间的间隙进入到发动机曲轴箱,这些窜气中除了残留的燃油和燃烧产生的废气、炭黑之外,还含有不少机油[1~3]。窜气会导致燃油蒸气凝结,从而使机油变质,污染发动机零部件,如果不及时将窜气排出,会引起曲轴箱压力过大从而导致漏气、漏油现象[4~6]。此时需要通过在曲轴箱上装油气分离器,以平衡曲轴箱内气体的压力变化,但油气分离器抽出来的气体中含有大量机油蒸气,还需经过油气分离器把机油分离出来再送回发动机[7~9]。

目前,曲轴箱通风系统分为2种,即油气分离器出口连接到增压器之前、空气滤清器之后的闭式循环曲轴箱通风系统和油气分离器出口直通大气的开式循环曲轴箱通风系统[10]。

本文所研究的发动机为BFM2012发动机,其油气分离器通风管连接到空气滤清器上,曲轴箱内的窜气同滤清器的空气共同被增压器吸入进气道,导致在油气分离效率低下的情况下使空气滤清器更易堵塞,从而缩短空气滤清器的更换周期,并且造成降低进气效率、增大进气负压、影响发动机燃烧、增加油耗等现象。为了提高油气分离器的分离效率、减少机油携出量,并维持合理的曲轴箱压力,在与整车厂协商后提出了新油气分离器方案:在发动机罩盖处迷宫预分离器之后,将原有的带有压力阀的离心式油气分离器改为带有玻璃纤维滤芯的弥散式油气分离器;同时对该分离器的效率进行考量,在试验所得具体数据的基础上,分别在活塞漏气量、曲轴箱流量阻力特性、曲轴箱压力以及油气分离器机油携出量和油气分离效率等方面将新、旧两种方案进行对比,并对对比结果进行理论分析。

2 试验仪器及试验方法

原离心式分离器(图1)工作时,油气混合物经进油口进入分离器后喷洒在隔板上,扩散后的油靠重力沿内壁下滑到分离器的下部,经排油管排出。同时,气体因密度小而上升,经内壁集中向上改变流动方向,将气体中的小油滴粘附在过滤皮上,聚集后附壁而下,脱油后的气体经分离器出气管进入管线排出。

新的弥散式分离器带有控制阀、卸压阀和滤芯式分离结构,用来保证分离器正常工作和防止曲轴箱异常高压,并通过弥散分离的方法分离窜漏气中的油滴。

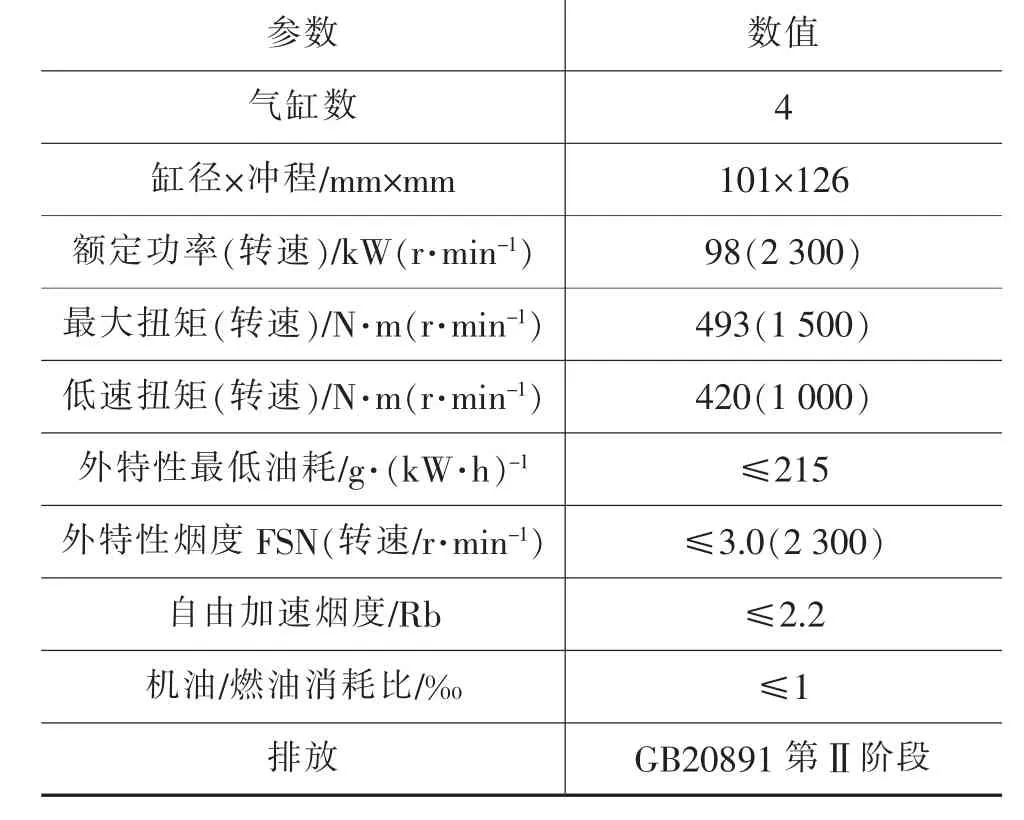

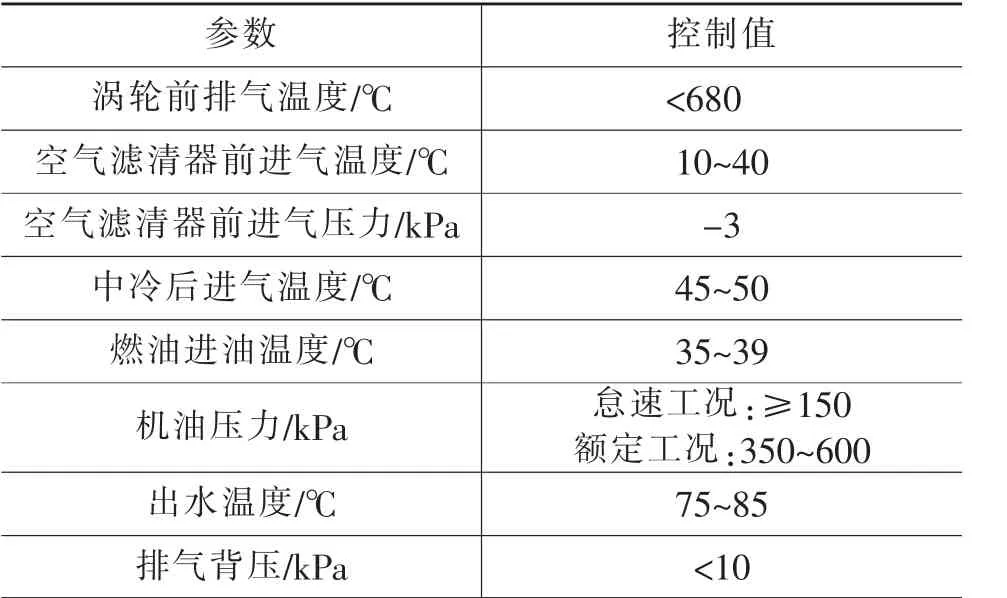

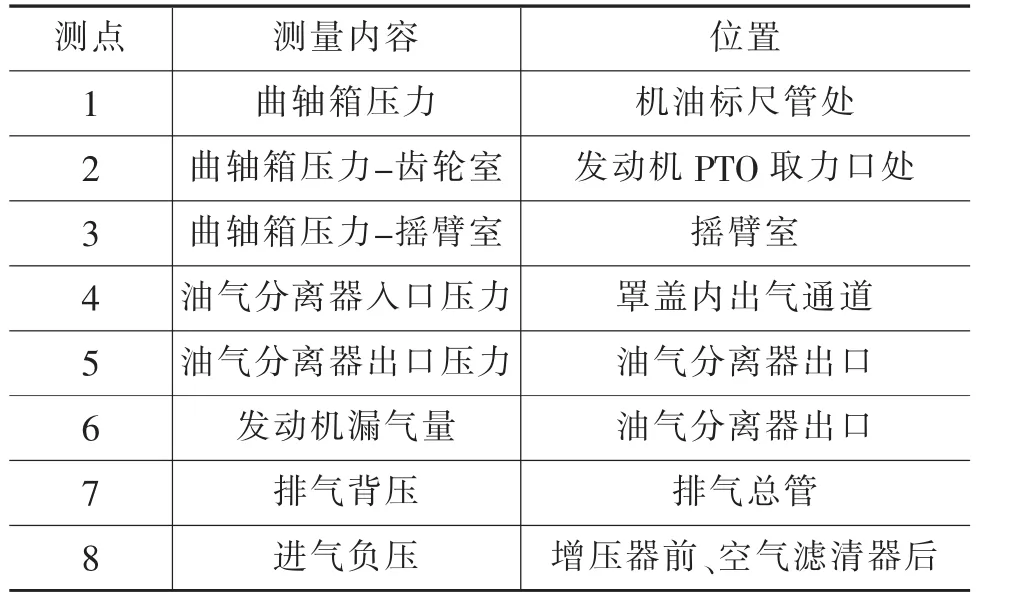

试验是在BFM2012柴油机上进行,该发动机的性能参数如表1所列。发动机扭矩由涡流型水力测功机WE-42测量,燃油消耗量由燃油消耗测量仪FCM05采集,燃油恒温系统RWK01控制燃油温度,活塞漏气量由漏气量测量仪AVL442测量,系统压力由U型管读取。试验所设置的各边界条件如表2所列。试验中所测取的漏气量及各压力的测点布置见表3。其他点和设备参考图如图2所示。

表1 BFM2012柴油机性能参数

表2 边界条件

表3 试验测点布置

3 试验结果及分析

3.1 活塞漏气量的对比

图3所示为原油气分离器及新油气分离器的活塞漏气量随转速变化的对比关系。从图3中可以看出,随转速的升高两种油气分离器漏气量均逐渐增大。即发动机转速升高、功率加大,气缸内的爆发压力升高,经由活塞环的侧隙和开口间隙流向曲轴箱的漏气量增多。由图3还可看出,采用新油气分离器后漏气量比原油气分离器略有减少,不同工况可下降1~3 L/min不等。根据汽车发动机可靠性试验方法GBT 19055-2003,该发动机的活塞漏气量应不大于70 L/min,由图3看出原油气分离器和新油气分离器的漏气量均接近55 L/min,符合国标要求。

3.2 曲轴箱流量阻力特性对比

曲轴箱流量阻力特性反映的是曲轴箱通风系统各部分的压差阻力随活塞漏气量的变化关系,可反映出通风系统的阻力分布,也可在一定程度上反映出曲轴箱通风的难易程度。

图4为原油气分离器与新油气分离器曲轴箱通风系统流量阻力分布。由图4可以看出,新油气分离器的流量阻力分布规律与原油气分离器几乎相同,部分工况的摇臂室压力大于曲轴箱压力,从而导致曲轴箱压力与摇臂室的压力差为负值。这是由于随着漏气量的增大,摇臂室到油气分离器的出气不畅,通风道阻力变大,因此导致曲轴箱通风系统摇臂室的压力稍大于曲轴箱的压力。

根据油气分离器国标QCT812的规定,在额定空气体积流量下,在无发动机台架测试中,新油气分离器总成的上游和下游规定测压点测得的压力之差应不大于1.5 kPa;在额定工况下满足试验寿命,总成压力差应不大于5 kPa。一般在满足曲轴箱压力最大指标范围内,油气分离器压损值越小越好。从图4中可知,在额定空气体积流量(60 L)下,对应的原油气分离器压损值<0.25 kPa,新油气分离器压损值<1.3 kPa,因而两种油气分离器均符合设计指标。

图5所示为怠速时原油气分离器与新油气分离器流量阻力特性。从图5中可以看出,随着漏气量的增大,新、旧油气分离器的阻力均升高,且新油气分离器流量阻力升高明显。原油气分离器当漏气量大于60 L/min时,阻力增加幅度较明显。由于新油气分离器增加了玻璃纤维的滤芯结构,使得整体的阻力增大明显,提高油气分离效率将无法避免流量阻力增大,所以在选择油气分离器时需要平衡阻力与分离效率这对矛盾关系。

3.3 曲轴箱阻力特性对比

曲轴箱阻力特性反映的是曲轴箱通风系统各部分的阻力随发动机转速的变化关系,可在一定程度上反映曲轴箱通风的难易程度。

图6所示为原油气分离器与新油气分离器的通风系统外特性阻力分布。可知新油气分离器通风系统的外特性阻力分布规律与原油气分离器相近,新油气分离器产生的阻力较原油气分离器平均增大200 Pa左右。

图7所示为外特性油气分离器阻力随转速的变化曲线。从图7中可以看出,外特性油气分离器阻力随转速的变化与图4两油气分离器的流量阻力特性相符,都反映了采用新油气分离器后曲轴箱内各零部件及油气分离器的阻力均有所增加,这对发动机曲轴箱的压力平衡有一定的阻碍作用,使得曲轴箱通风系统工作难度加大。

3.4 曲轴箱压力对比

活塞漏气如不及时排出会导致漏气、漏油现象,因而曲轴箱压力的平衡也至关重要,相对较小的曲轴箱压力对发动机较安全。图8为原油气分离器与新油气分离器外特性曲轴箱压力对比。由图8可以看出,随着转速的提高,曲轴箱压力均大幅增大,但新油气分离器的曲轴箱压力比原油气分离器略高,高出压力平均为40 Pa。由前文可知,随转速的升高新油气分离器的通风系统阻力比原油气分离器大,从而导致曲轴箱压力略有升高。但新油气分离器设置有平衡曲轴箱压力的卸压阀,当曲轴箱压力超过设定允许值时其会自动卸压,从而保证发动机在合理的曲轴箱压力范围内工作。

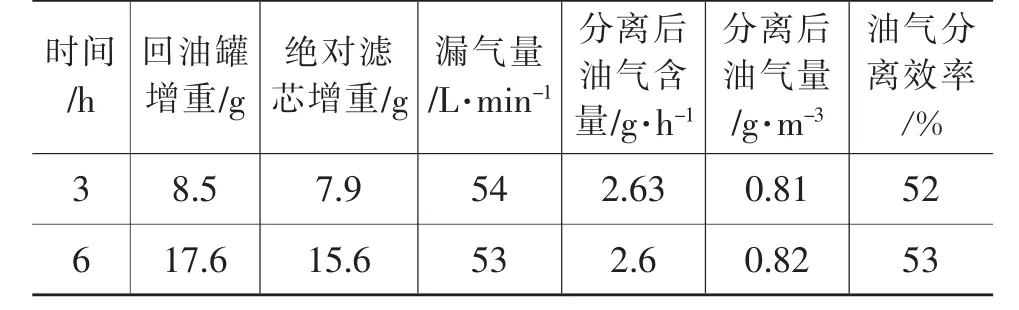

3.5 油气分离器机油携出量和油气分离效率对比

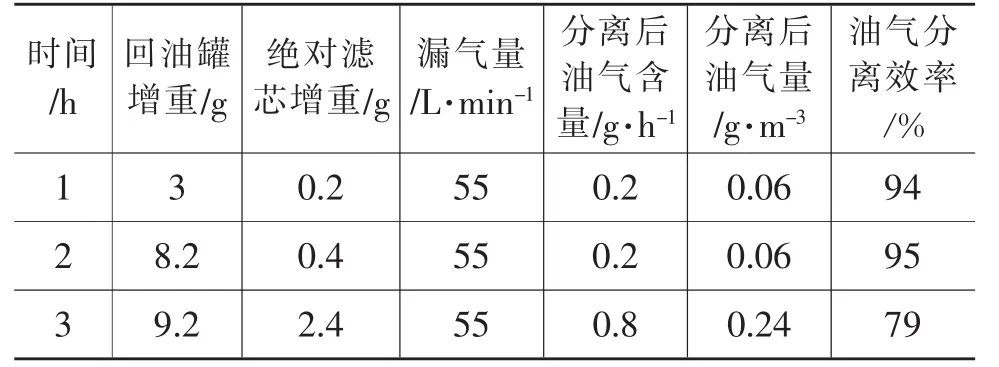

活塞窜气中含有不少机油,如不将其分离并送回发动机,会污染发动机零部件并造成机油浪费。表4、表5所示原油气分离器与新油气分离器的机油携出量和油气分离效率,此时发动机工况为额定工况,漏气通道为罩盖侧方。由表4~表5可知,原油气分离器的分离效率仅为53%,而新油气分离器的分离效率提高到了79%~95%,这说明新油气分离器方案可有效对曲轴箱窜气中的油气进行分离。

表4 原油气分离器机油携出量和分离效率

表5 新油气分离器机油携出量和分离效率

从分离机理看,原油气分离器采用的是将窜漏气引入油气分离器,并且通过流道的设计使窜漏气在油气分离器内部进行高速旋转;由于油滴密度远远大于气体的密度,在离心力的作用下,油滴从窜漏气中分离出来。但是这种分离方法只对质量较大的对象起作用,无法有效去除体积小的油滴。新油气分离器采用的纤维式滤芯可以通过弥散分离的方法分离窜漏气中的油滴。弥散分离过程如图9所示。根据iso20564试验标准中采用的油滴分布典型曲线可知,曲轴箱排气气溶胶体中油滴的平均直径约0.9 μm,弥散式分离器通过采用惯性效应、拦截效应及漫射效应等可将小油滴分离出来。因此,在最终的分离效率以及携油量上新油气分离器的效果明显。

4 结束语

针对BFM2012柴油机匹配车型存在的油气分离效率低问题,提出了将原有的带有压力阀的离心式油气分离器改为带有玻璃纤维滤芯的弥散式油气分离器的新油气分离器方案,并将两者做了对比试验研究,得出以下结论:

a.无论是随转速还是随漏气量的变化,新油气分离器的阻力分布与原油气分离器都十分相近;但新油气分离器的阻力比原油气分离器增加明显,且摇臂室到油气分离器入口处之间出气通道的阻力所占比例最大。

b.随着转速的提高,原油气分离器及新油气分离器的压力均大幅增大,新油气分离器的曲轴箱压力平均高出原油气分离器约40Pa,对发动机影响较小。

c.新油气分离器可以减少机油携出量,且油气分离效率由原来的53%提高到了79%~95%。

d.原油气分离器为长寿命部件,靠零部件的结构尺寸等保证功能,不需要定期更换。新油气分离器的滤芯有一定的使用周期,需要定期更换和维护,增加了一定的使用成本。

1 倪计民.汽车内燃机原理.上海:同济大学出版社,1997.

2 杨连生.内燃机设计.北京:中国农业出版社,1987.

3 蔡小伟.柴油机曲轴箱强制通风系统的试验研究与开发.柴油机,2001,3,33.

4 Hill S.,Systsma S.A Systems Approach to Oil Consumption.SAE 910743.

5 Bastias P,Grafl D,Wagner J,et al.Air/oil separation in cylinder head covers.SAE,2004-01-2933.

6 宗隽杰,倪计民.曲轴箱通风系统油气分离器的性能研究.内燃机工程,2010, 31(4).

7 Clark N N,Tatli E,Barnett R,etal.Characterization and a⁃batement of diesel crankcase emission.SAE,2006-01-3372.

8 Ebner W,Jascher A O.Die low-by-messung-anforderungen und meprinzipien.MTZ,1998,59(2):90~95.

9 Pagnozzi R M,Perira D C,Spielmann L,et al.Methodlogy applied on the validation of air/oil separation systems inte⁃grated to the crankcase ventilation valve.SAE,2007-01-2757.

10 王骏.曲轴箱强制通风系统构成和发展趋势.柴油机设计与制造,2012,18(2).