节能环保型单发动机的专用汽车动力系统研究

2021-04-23宋永刚宋扬

宋永刚 宋扬

关键词:节能减排 单发动机 专用车 动力系统

随着社会生产力水平的提高以及劳动力成本的增大.用于各种工程施工的、以通用汽车底盘为基础的专用车辆的种类及数量大幅增多.其中绝大多数采用双发动机动力配置方案.这种整车动力配置方案的致命缺点是燃油消耗多,废气排放多,上装空间利用率低,不仅造成能源浪费和环境污染,还会让使用成本增大,且大大降低整车总体性能。

本世纪以来.许多专用车企业都曾瞄准节能环保的产品发展方向,着手在传统双发动机产品基础上,研发单发动机产品并进行了大量的尝试,先后推出了一些单发动机产品样机。这些样机经过试验检测和工程应用,都存在各种问题。不幸“夭折于襁褓之中”。笔者分析了以上样机“夭折”的原因,如下:这些样机虽然实现了单发动机驱动,但是因为未能深入研究关键技术问题,对于专用车辆动力系统匹配与作业质量和效率之间的关系未能透彻理解而采用了完全不必要的能量转换,使整车能耗效率未有明显提高甚至出现下降,而有些样机的动力分配和传递未能实现完全解耦,不能精准满足各支系统的动力需求,损失了某些作业性能。这些问题都会在实际应用中反映出来。而被用户拒之门外。

1专用车行驶作业过程的动力需求

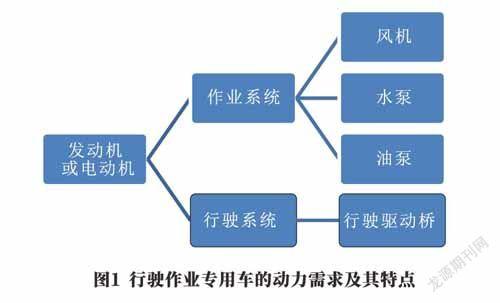

这一类专用车之所以采用通用汽车底盘为基础.其目的是利用汽车底盘的机动性,尤其是作业过程中的机动性,即作业过程在整车行驶状态下进行,而且是在一定速度范围(通常在低速范围)内的稳定速度或变速下进行.同时还要驱动各种作业装置运行,为了保证各种作业装置的高效率,通常要求动力源高速输出且相对稳定。可见,这类专用车的动力系统至少有两个对动力源要求不同的耗能系统,即作业系统和行驶系统。图1为环卫洗扫车和扫路车作业过程的动力需求分析。

图1中,作业系统包括风机、水泵、油泵,为了保证整车作业性能稳定,必须保证这些装置的作业参数稳定,进而必须保证这些装置的运行速度稳定。尤其是风机的两个主要作业参数。风量和负压分别与风机转速的平方和立方成正比,风机转速的微小变化都将显著影响这两个参数,进而极大地影响作业性能。而且.这些作业装置都是持续大功率耗能装置。所以.作业系统对于动力源的要求是大功率、高转速、高效率、恒稳定。

行驶系统则用于实现作业过程中的底盘行驶驱动,通常情况下用于行驶牵引所消耗的功率并不大,大约为底盘发动机装备功率的20%以内。但是,通常所需要的作业速度偏低.而且需要根据路面交通状况以及路面污染程度的变化而变化,同时希望能够精准控制速度变化。所以,行驶系统对于动力源的要求是小功率、低速度、变速度、可精准控制。

可见,环卫车辆的两个基本耗能系统对于动力源的要求差异很大,甚至完全相反。当采用传统机械传动方式时,单一动力源无法同时兼顾这两个耗能系统的动力要求.这正是长期以来这一类专用车普遍采用高耗能、高排放的双发动机动力方案的根本原因。

采用双发动机动力配置方案.不仅导致整车功率配置过大,造成资源浪费,同时,在专用车的作业工况下,两个发动机同时运转所产生的无功油耗过大.尤其是装备功率很大的底盘发动机却工作在小功率、低转速的非经济区域,导致燃油经济性很低,燃料燃烧效果很差。而且,副发动机输出有用功的同时也有相当比例的无用功浪费.造成油耗多、排放多、排放质量差。空气污染严重。

2节能环保型整车动力方案的可行性及其实现

仔细研究这一类专用车所使用的通用汽车底盘,可以发现其装备的发动机额定功率通常远远超过专用车常用工况所需的功率。但是。目前这一类专用车都还装备了副发动机,其原因是如果采用单一动力源且采用传统机械传动时,由于传统机械传动的定比耦合关系.无法同时满足作业系统和行驶系统完全不同的动力需要。在尚未找到有效的动力解耦方法和系统方案的情况下,设置副发动机只是为了回避动力传递的困难,并非底盘发动机功率不足,这是实现整车单发动机驱动的先决条件。

在此基础上,确定合理的总体传动方案并破解某些支系统的动力定比耦合关系即成为实现整车单发动机驱动的关键技术。为了最大限度地获得节能效果,笔者确定了直接从底盘发动机全功率取力,经过多路分配机械驱动主要作业装置,如风机、水泵等,保证以最高的传动效率获得大功率、恒稳定以及精准速度的动力匹配,对于必须变速运行的支系统采用可从同一动力源获得动力,同时可实现动力彻底隔离和变比例耦合的传动方式。即实现动力解耦以满足这些支系统的变速需求的总体传动方案,如图2所示。

在工程实践中最为常用的动力解耦方式有液压解耦和电动解耦两种。液压解耦即利用流体传动原理,通过变量泵和马达构成的闭式静液系统实现原始动力的变比例耦合甚至變向耦合,从而实现被驱动对象的变速和换向驱动。同时,由于液压解耦相对于电动解耦具有功率密度大,体积紧凑,技术成熟等优点而被工程机械广泛应用,如图3所示。

以上的整车单发动机传动方案确定之后,还有一个环节就是确定底盘发动机在作业工况下的工作点,该环节也是影响整车节能效果的重要因素。确定底盘发动机工作点主要考虑以下两点:

a.根据底盘发动机的外特性曲线或数据以及整车在作业工况下的功率需求,确定发动机工作点,使发动机在该工作点输出的功率满足整车在作业工况下的功率需要。

b.确定底盘发动机工作点应处在外特性曲线上的经济油耗区,即处在比油耗极小值范围内,保证整车能耗效率最高,否则可考虑调整底盘发动机的装机功率。

以上两点同时满足即可最终确定底盘发动机在作业工况下的工作点合理并具有较高甚至最高的能耗效率,再结合上述液压解耦系统.即可保证该单发动机驱动的行驶作业专用车的整车性能达到最优状态。如图4所示。其原因如下:

a.实现了主要作业装置所需动力的精准匹配和稳定运行,保证了主要作业装置的最佳作业性能,如环卫车辆的风机风量和压力,而且传动效率最高,能耗最低。

b.实现了作业行驶驱动的完全解耦.作业速度在静止至设定的最高作业速度之间无级变速,自由控制,保证了作业速度精准适应工况条件.如路面污染程度不同以及交通状况变化对于行驶速度的要求。充分保证了作业质量。

3结语

本文介绍的单发动机专用车动力系统科学地集成了传统机械传动与静液传动方式,彻底解决了采用单一动力源驱动专用车复杂多支路系统时的动力解耦问题,成功地实现了单发动机驱动的专用车整体性能大幅度提升.并通过完全自主研发的全功率取力分动解耦箱实现了工程应用。实践证明,相对于传统的双发动机动力系统,单发动机具有多方面的卓越效果:整车燃油消耗节省30%左右;废气排放降低30%左右;噪声降低2dB(8%);连续作业时间延长13%;维护保养费用降低10%;作业操控更加简单方便;整车排放指标提高。