一种汽车风机矢量控制驱动器自动检测台的设计

2021-04-22付忠亮黄慧凯

付忠亮 黄慧凯

(浙江毅力汽车空调有限公司,浙江龙泉 323700)

0 引言

2018年全球新能源乘用车销量突破200万辆,2019年同比增长9.5%,2020年受疫情影响增长趋势有所放缓,但据相关部门统计数据显示仅中国2020年新能源汽车销量可突破116万辆[1]。全球新能源汽车行业的快速发展,也积极推动着汽车零部件的不断升级换代。在汽车电子成本下降、节能减排要求以及人们对汽车驾驶舒适性的追求提高等因素推动,以往只在奔驰、宝马等传统中高端车型上才应用的汽车无刷风机也开始逐渐进入中低端车型,并有望成为空调系统的基本配置。

无刷控制技术在工业领域应用较早且较为广泛,但在汽车领域却是近几年才逐渐呈上升趋势。目前汽车风机无刷驱动器主要分为两种:BLDC驱动器和FOC驱动器,其中FOC又称之为矢量控制。基于矢量控制驱动的汽车风机因具有运转更平滑、风噪小、效率更高等优点,正成为各汽车风机及其驱动器厂家当前的主要研发对象或主推产品。为了业内同行间相互交流,共同学习,共同助力汽车产业的发展,本文将结合公司开发的汽车风机矢量控制驱动器在其生产过程中遇到的检测设备问题,介绍一种汽车风机驱动器自动检测台的设计。该汽车风机驱动器自动检测台集成了程序装载、参数标定和复测筛选功能,一键式傻瓜操作,制作简单,具有良好的性价比,非常适合生产线批量使用。

1 系统整体设计

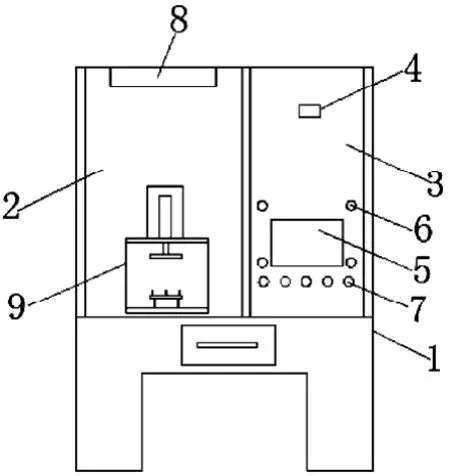

本检测台为机电一体化系统,由机械结构装置和电气控制电路两大部分组成,机械结构示意图见图1,其由工作台架、测试工装组成,具体为(1)主台架、(2)测试区、(3)作业指导书区、(4)供电指示表、(5)HMI触摸屏、(6)和(7)开关、按钮及指示灯、(8)照明灯管、(9)装有电机装置的测试工装。

电气控制电路则由控制器主机、HMI触摸屏、直流电源箱、分流器和变送器、光电转速计、负载风机、大功率继电器、开关按钮和指示灯等组成,安装在主台架内部或面板上。控制器主机实现检测台的在线标定以及FCT测试功能的逻辑控制和计算操作。HMI选用威纶通的MT8102IE,与控制器主机通过RS485通信,完成检测台各参数的人工输入设置和检测数据显示。直流电源箱采用的是大功率直流稳压电源,为待测驱动器和风机工作提供主电源,在驱动器和电源箱回路中串联了一个75mV/50A的分流器用于实时监测驱动器工作电流,同时在风机侧面安装了一个光电转速计用于监测风机转速。通过外围装置检测到的参数与被测驱动器内部读回的参数进行对比,从而实现本自动检测台对被测驱动器各项主要参数的检测准确性以及参数标定的有效性[2]。

2 系统具体实现

本检测台除机械结构装置外,主要由控制器主机及外围电气电路和上位机HMI软件界面组成。

2.1 控制器主机及外围电路

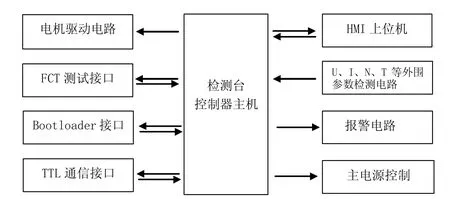

控制器主机及外围电气电路主要由基于STM32F103控制器开发的控制器主机、用于FCT测试针床装置自动升降控制的电机驱动电路、FCT测试接口、用于向被测驱动器产品下载Code的Bootloader接口、用于被测驱动器产品内部数据读取和标定数据写入的TTL通信接口、外部参数检测电路、HMI通信接口电路、电源控制和报警电路组成,如图2所示。

图2 控制器主机主要硬件组成框图Fig.2 Block diagram of the main hardware composition of the controller host

图1 检测台机械装置示意图Fig.1 Schematic diagram of the mechanical device of the detection platform

2.2 操作界面

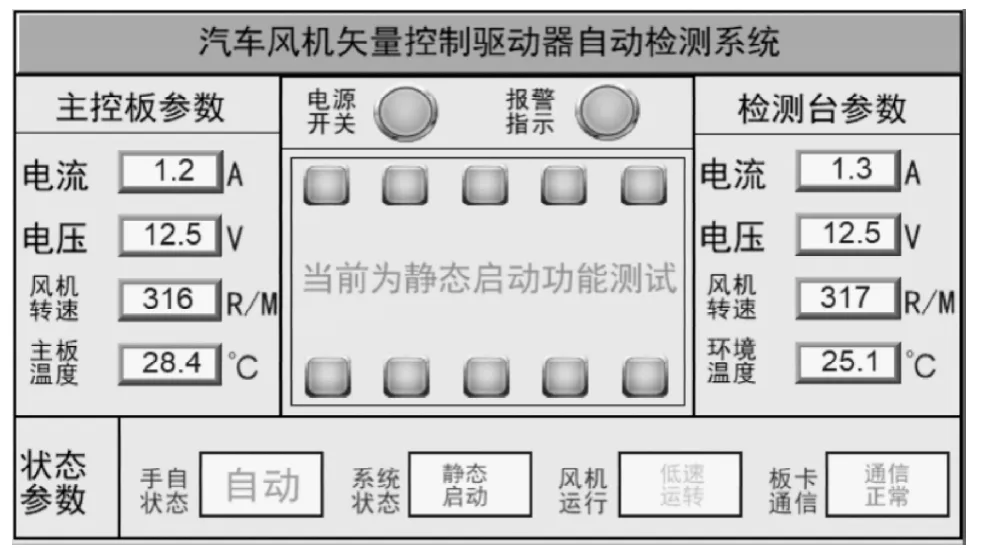

本系统上位机HMI采用的是威纶通的MT8102IE,其功能强大,且具有良好的稳定性和人性化界面编辑特点。根据系统检测功能需求,运行主界面设计如图3所示,主要分为主控板参数区、检测台参数区、故障显示区、状态参数区。主控板参数为通过TTL通信接口从被测风机驱动器内部读取的参数,检测台参数为检测台自带电路检测的参数,主要显示工作电压、电流、以及转速和温度,其中检测台通过外置温度探头检测环境温度对主板的温度传感器NTC进行校准。故障显示区可将故障点的具体数值显示,便于工程人员后续产品返修时作分析用。状态参数区则将实时动态显示当前检测状态以及当前执行到哪一步骤。如系统状态框,将会根据当前检测执行的顺序,依次显示“程序装载——静态启动——上电校准——功能复测——产品筛选”。

2.3 工作流程

图3 HMI操作界面Fig.3 HMI operation interface

本检测台主要使用流程为:测试时,将待测汽车风机矢量控制驱动器的PCBA电路板放置于测试工装的针床上,按下启动测试按钮后,测试工装上的电机装置开始工作,自动下压板将PCBA电路板压紧于测试工装的探针上,通过探针来对PCBA电路板进行上电检测,检测无异常后,控制器主机通过Bootloader模式自动向待测汽车风机矢量控制驱动器装载CODE。待CODE装载完毕后,控制器主机将给驱动器重新上电,并向其发送PWM调速信号,驱动器检测到信号后启动驱动风机运转。此时控制器主机一方面实时检测主电源电压、工作电流、风机转速、环境温度等参数,另一方面采用TTL接口与被测驱动器通信,读取其内部测得的各参数数据,通过对驱动器静态和动态下数据的分析,控制器可及时有效的将不良品筛选出来,同时对合格品自动进行参数标定写入以及复测,本工作流程可一键式自动完成。同时考虑到生产环节中的首件检和设备维修方便,本自动检测台还设置了手动操作功能,在图1的(7)处安装了一个档位开关,用于自动/手动切换。手动操作模式下,需人工每按一次启动按钮,才执行上述流程的一个步骤。

2.4 标定及复测

相对于传统的有刷风机驱动器,无刷风机驱动器基本上采用内嵌式结构,直接将PCBA卡在风机线圈背部的铝壳上,一旦安装后发现异常,返修十分不便。同时风机的线圈电感量、反电动势、摩擦系数等对驱动器的性能和稳定性都有影响,加上驱动器自身电路元件带来的误差,为保证驱动器的最佳控制性能和驱动效率,必须对每块驱动器控制板做出厂前标定。

本方案采用检测台外部检测参数为参考,与从驱动板内部读取到的参数进行对比,计算生成对应的系数,通过TTL接口写入驱动板。驱动板上的MCU将系数存入flash,待下次上电后读取数据,对各主要参数进行修正调整输出,至此标定操作结束。若在对比时发现两者参数明显偏差较大,则检测台将自动提出异常报警,并显示异常代码,方便工人进行质量异常分类统计和产品返修。检测台控制器主机与驱动板的TTL通信协议采用MODBUSRTU协议,与上位机通信协议一致,其优点在于工程技术人员在脱离检测台的情况下,仍旧可以采用USB转TTL数据线在PC机端直接读写驱动器内部数据,同时满足了研发和工程量产阶段的需求。

经过标定后的驱动器控制板,需采用与实际使用一致的匹配风机负载进行静态和动态全程运转测试,并设置启动、中速、高速三个基本测试点或更多测试点进行数据的观察比对,确认驱动器的各项性能符合产品要求,同时也是对标定的效果进行验证。经笔者实际测试,采用1个静态点和3个动态测试点对驱动器进行标定和复测,已基本能满足要求。

在整个标定与复测过程中,需要注意的是,标定结束后必须对驱动器进行重上电操作,确保标定系数已顺利写入flash,同时在断电前应根据待写入数据的字节数预留适当延时时间,确保数据链的完整性。另外在传统的检测标定系统中,多采用单一对象形式标定,即参数标准值为固定值,产品根据固定参考值对内部自身检测参数进行修正标定,优点为标定功能代码量小、无需外部配合,操作简单;缺点为标准值固定,缺少灵活性,不适合多品种生产。而采用本方案的内外部参数比对标定形式,则对产品的型号更换、负载变化等都具有良好的适应性,且在外部检测精度可保证情况下,通过两组参数的对比,可通过产品内部参数的微小提前筛选出异常产品。但该方案也存在一定不足,其需占用驱动器一定的内存空间和运行时间,在驱动器MCU选型时应考虑内存空间和时钟频率。因标定功能只需在出厂前使用,在正常运行工作时,该功能可以通过使能位禁止,从而避免占用运行时间以及不必要的干扰风险,故通过适当的代码优化,对采用目前主流MCU开发的驱动器实际并无太大影响。

3 结语

本检测台在对汽车风机矢量控制驱动器进行功能检测和标定操作时,具有测试精准度高,速度快等优点;避免了传统检测方式下,人工插拔产品接口引发的触点打火、接触不良、以及划伤产品等缺陷。同时还考虑实际应用方便和效率提升需要,在检测功能的基础上增加了驱动器程序自动下载功能,减少生产工序,降低了生产成本。

根据本方案设计的检测台目前已成功投入到汽车风机矢量控制驱动器生产线中使用,经过近半年多的验证和不断完善,具备了产品在线程序导入、标定以及FCT测试功能,已完全可满足生产需要,且性能稳定,制造成本低,使用反馈良好。